渗氮温度对低温高磁感取向硅钢氮化物析出行为的影响

摘要:采用扫描电子显微镜(SEM)、透射电子显微镜(TEM),结合能谱仪(EDS)与选区电子衍射(SEAD)对渗氮条件下低温高磁感取向硅钢析出相进行表征分析,探讨渗氮过程氮化物析出与转变的机制。结果表明:渗氮处理前,硅钢中固有氮化物以AlN,AlN+MnS与AlN+CuxS为主,尺寸分布在40~150 nm,析出相在基体中的分布较为弥散,主要在晶粒内部析出,晶界上的析出量较少;经750,900℃渗氮处理,渗氮板表层出现大量新析出的氮化物,析出相均分布于晶界及附近与晶粒内部,随渗氮温度的升高,析出相的种类与形貌更复杂多样,尺寸分布范围由50~150 nm减至20~100 nm,其中在120 nm以下析出相的分布密度由9.449×108个/cm2增至1.649×109个/cm2,平均尺寸由90 nm减至55 nm,体积分数由5.55%减至3.63%;氮化物析出相沿整个渗氮板厚度方向分布不均匀,但900℃渗氮板中心层析出相的分布密度与含量明显更高,平均尺寸明显更小,提高渗氮温度可大幅改善渗氮板中的氮含量与氮化物在板厚方向上分布的均匀性;渗氮温度由750℃升高至900℃,氮化物析出种类由非晶结构富Mn的Si3N4→正交晶体结构的MnSiN2或(Si,Mn)N→(Si,Mn,Al)N或(Si,Al,Mn)N→(Al,Si,Mn)N或(Al,Si)N进行转变;渗氮温度对氮化物的热稳定性、氮原子的扩散路径与扩散系数的影响是造成氮化物种类与分布发生变化的主要原因。

关键词:高磁感;取向硅钢;渗氮温度;氮化物;析出;新能源汽车;驱动电机

中图分类号:TG 142.77文献标志码:A doi:10.12415/j.issn.1671−7872.24082

文章编号:1671-7872(2024)04-0380-12

Effect of Nitriding Temperature on Nitride Precipitation Behavior of High Induction Oriented Silicon Steel with Low-temperature Reheating

FU Bing1,LIAO Jianjun1,HU Jinwen1,WANG Haijun2

(1.Silicon Steelamp;Sheet Business Division,Xinyu Iron and Steel Group Co.,Ltd,Xinyu 338001,China;2.Schoolof Metallurgical Engineering,Anhui University of Technology,Maanshan 243032,China)

Abstract:Scanning electron microscopy(SEM),transmission electron microscopy(TEM),energy dispersive spectroscopy(EDS)and selected area electron diffraction(SEAD)were used to characterize and analyze the precipitated phases of high induction oriented silicon steel with low-temperature reheating under nitriding process,and to explore the mechanism of nitride precipitation and transformation during thenitriding process.The results indicate that before nitriding treatment,the inherent nitrides in the steel are mainly AlN,AlN+MnS,and AlN+CuxS,with a size distribution of 40–150 nm.The distribution of precipitates in the entire matrix is relatively dispersed,mainly within the grains,and the precipitation amount on boundaries is relatively small.After nitriding treatment at 750℃and 900℃,a large number of newly precipitated nitrides appear on the surface of thenitriding strip,and the precipitated phases are distributed at the grain boundaries and their vicinity,as well as inside the grains.With the increase of nitriding temperature,the type and morphology of precipitates become more complex and diverse.The main range of phase size distribution on surface chromatography decreases from 50–150 nm to 20–100 nm,and the distribution density of precipitates below 120 nm increases from 9.449×108 particles/cm2 to 1.649×109 particles/cm2.The average size decreases from 90 nm to 55 nm,and the volume fraction decreases from 5.55%to 3.63%.Although the precipitation distribution of the obtained nitrides is uneven along the thickness direction of the nitrided strip,the distribution density and content of the precipitated phases in the central layer of the nitrided strip at 900℃are significantly higher,and the average size is significantly smaller,indicating that increasing thenitriding temperature can significantly improve the uniformity of nitrogen content and nitride distribution in the thickness direction of the nitrided strip.The nitriding temperature increases from 750℃to 900℃,and the type of nitride precipitation changes from amorphous structure rich in Mn Si3N4 to orthogonal crystal structure MnSiN2 or(Si,Mn)N→(Si,Mn,Al)N or(Si,Al,Mn)N→(Al,Si,Mn)N or(Al,Si)N.Therefore,the influence of nitriding temperature on the thermal stability of nitrides,the diffusion path and diffusion coefficient of nitrogen atoms is the main reason for the changes in the type and distribution of nitrides.

Keywords:high induction;oriented silicon steel;nitriding temperature;nitride;precipitation;new energy vehicles;drive motor

高磁感取向硅钢(HiB钢)是高端电力装备最为重要的功能性材料,被广泛用于制作高压及特高压输电设备、先进大型发电机及新能源汽车驱动电机等。当前,HiB钢生产主要采用传统固有抑制剂法高温铸坯加热工艺和获得抑制剂法低温铸坯加热工艺[−]。高温铸坯加热工艺因设备使用寿命短、成材率低、能耗高逐步被淘汰;低温铸坯加热工艺因工艺设备要求低(取消高温加热炉)、产品成材率高、性能稳定已成为HiB钢生产的主流工艺。采用获得抑制剂法生产低温HiB钢的过程中,板坯通过低温(1 100~1 250℃)加热后不要求凝固过程析出的抑制剂析出相完全固溶,但热轧与常化后钢中抑制初次晶粒正常长大的固有抑制剂(AlN,MnS,Cu2S等)抑制能力不足。因此,在最终高温退火前对钢板进行渗氮处理,获得新的细小弥散状氮化物抑制剂,对于提升HiB钢产品的磁性能、进而助力我国电网工程及新能源汽车领域核心装备的制造与升级具有重要意义。

目前,工业化生产或实验室试制HiB钢渗氮处理时可采用的渗氮方法较多,其中在脱碳退火后采用NH3进行气态非平衡渗氮已成为主流方式。此方式主要通过控制渗氮炉内的气氛条件(如NH3,N2与H2的含量及气氛的露点等)、渗氮时间与渗氮温度,保证氮气能够迅速渗入脱碳板且达到所需的渗氮量,从而获得理想的氮化物析出相,在高温退火升温过程中通过对不同种类、数量和尺寸分布的氮化物(如AlN或(Al,Si)N等)进行有效调控,实现抑制剂的目标。研究[−]表明,采用700~750℃低温渗氮处理,钢带表层一般会析出大量Si3N4与少量(Si,Mn)N或MnSiN2的不稳定氮化物,同时N及氮化物在板厚方向分布不均匀,而Si3N4的晶体结构以及氮化物在晶粒内部的分布规律却不一致;在高温退火升温阶段750~900℃,表层不稳定的Si3N4与(Si,Mn)N固溶后,N向钢带内部扩散并沿整个厚度方向均匀析出热稳定性更强的细小(Al,Si)N,析出的氮化物可作为二次再结晶前钢中主要的氮化物抑制剂。Lee等研究表明:采用850℃同步脱碳与渗氮处理后,含B取向硅钢析出大量的BN沉淀相,在钢带表层与内部呈均匀分布状态;同时析出极少量的(Si,Mn)N和主要在表层晶界分布的AlN析出相,但对渗氮后Si3N4的析出情况未作说明。Woo等研究表明,采用875℃同步脱碳与渗氮处理,钢中Als的质量分数为0.028%、总氮量为0.02%(质量分数)时,渗氮后钢中氮化物以(Al,Si,Mn)N为主,仅含少量(Si,Mn,Al)N,高温退火至850℃后氮化物转化为(Al,Si)N,1 000℃后为AlN。Fortunati等研究表明,采用1 000℃高温渗氮处理,钢带表层至中心析出相基本为密排六方结构的含极高Al的Si/Mn/Al的氮化物(认为是AlN),而氮化硅与硅锰的氮化物几乎不存在,同时N在板厚方向的分布较为均匀。

综上,采用不同温度渗氮处理后,HiB钢中氮化物析出相的种类、数量及尺寸分布等存在较大差别。氮化物析出行为直接影响渗氮后钢中有效氮化物抑制剂的含量与抑制能力,进而影响初次晶粒的尺寸与均匀性以及后续高温退火工艺的选择,最终会影响氮化物抑制剂的种类以及钢中合适渗氮量的控制。目前有关渗氮温度对氮化物析出相析出行为影响的研究少有报道,同时高温渗氮处理后氮化物析出相的析出行为仅少量专利文献报道,缺乏足够的证明依据,实际析出行为仍有待验证。鉴于此,在实验室模拟薄板坯连铸连轧流程结合渗氮工艺制备低温HiB钢,分析渗氮前与不同温度渗氮后低温HiB钢中氮化物析出相的析出行为,探讨渗氮温度影响氮化物析出行为的机理,以期为抑制剂法制造低温HiB钢的生产工艺设计,尤其是渗氮工艺的设计提供相关理论依据与参考。

1实验材料与方法

1.1实验材料与制备

模拟薄板坯连铸连轧流程与渗氮工艺制备低温HiB钢,制备的主要工序为:真空感应炉冶炼→水冷铜模浇铸(冷却速率与漏斗型结晶器相当)→铸坯低温加热(1 180℃×30 min)→热轧→卷取→两段式常化→酸洗→一次冷轧→脱碳退火→渗氮处理→涂MgO隔离剂→高温退火→磁性能测量。实验钢化学成分(质量分数/%):C 0.049,Si 3.22,Mn 0.2,Cu 0.02,S 0.004 7,Als 0.029,N 0.005 5,P 0.02,Fe余量。

铸坯厚度为50 mm,铸坯脱模温度不低于950℃。热轧开轧温度1 120~1 160℃,终轧温度900~920℃,经5道次将铸坯轧制至厚度为2.55 mm的热轧板,热轧板卷取温度为560℃。两段式常化处理工艺:在全N2气氛下对热轧板进行1 120℃×3.5 min+900℃×2 min两段式常化,常化后迅速淬入沸水。冷轧处理工艺:采用预热轧制+时效轧制工艺,压下率为87%,将板坯冷轧至最终厚度为0.27 mm。脱碳退火工艺:在25%(体积分数,下同)H2+75%N2,氧化度pH2O/pH2为0.339的气氛中进行835℃×3 min的脱碳退火。渗氮处理工艺:在含体积分数为4.8%~40.3%NH3以及V(H2)∶V(N2)=3∶1的干性混合气氛中进行(750,900℃)×60 s的渗氮处理。高温退火工艺:在50%H2+50%N2气氛中以15℃/h速度升温至1 210℃,然后在100%高纯H2气氛下进行1 210℃×10 h净化处理,最后冷却出炉。成品尺寸为30 mm×100 mm,采用MATS–2010SA交流磁性测量仪测量成品的磁性能,通过控制渗氮温度及钢中渗氮量或总氮量,成品的磁性能均可达到27QG100牌号及以上水平。

1.2分析表征方法

将脱碳板与渗氮板采用线切割制备成尺寸为8 mm(TD,transverse direction)×10 mm(RD,rolling direction)的试样,经粗磨与细磨后减薄至指定厚度。采用体积分数为10%的AA(复方氨基酸)电解液对试样进行电解腐蚀,电流为90 mA,时间为30~120 s。采用ZEISS SUPRA 55VP场发射扫描电子显微镜(scanning electron microscope,SEM)对钢中纳米级析出相的形貌与整体分布进行定性观察,并对其分布密度、尺寸分布与体积分数等进行定量统计。用真空喷碳仪将电解后的试样镀上一层厚约30 nm的碳膜,将碳膜分割为2 mm×2 mm尺寸,放入质量分数为10%的高氯酸酒精溶液中电解脱模,再用Ф3 mm的钼网捞取碳膜,干燥后即为透射电镜用碳萃取复形样品。采用JEOL JEM–2100F场发射透射电子显微镜(transmission electron microscope,TEM)对钢中纳米级析出相的形貌进行定性观察,并结合能谱仪(energy dispersive spectrometer,EDS)与选区电子衍射(selected area electron diffraction,SAED)对其物相组成及结构进行半定性或定性分析。

为定量分析析出相质点对初次晶粒长大的抑制力,采用McCall–Boyd法测定弥散型第二相析出相的体积分数。计算体积分数(φ)的修正公式如下

Ψ=(1.4π/6)(ND2/S)(1)

式中:N为析出相物数量;D为粒子的平均直径;S为被测照片面积。为保证统计数据的准确性,采用SEM或TEM对观察样品随机选择视场,拍摄30张照片,采用Imagepro–Plus软件测量各抑制剂析出相的尺寸与数量。

2实验结果

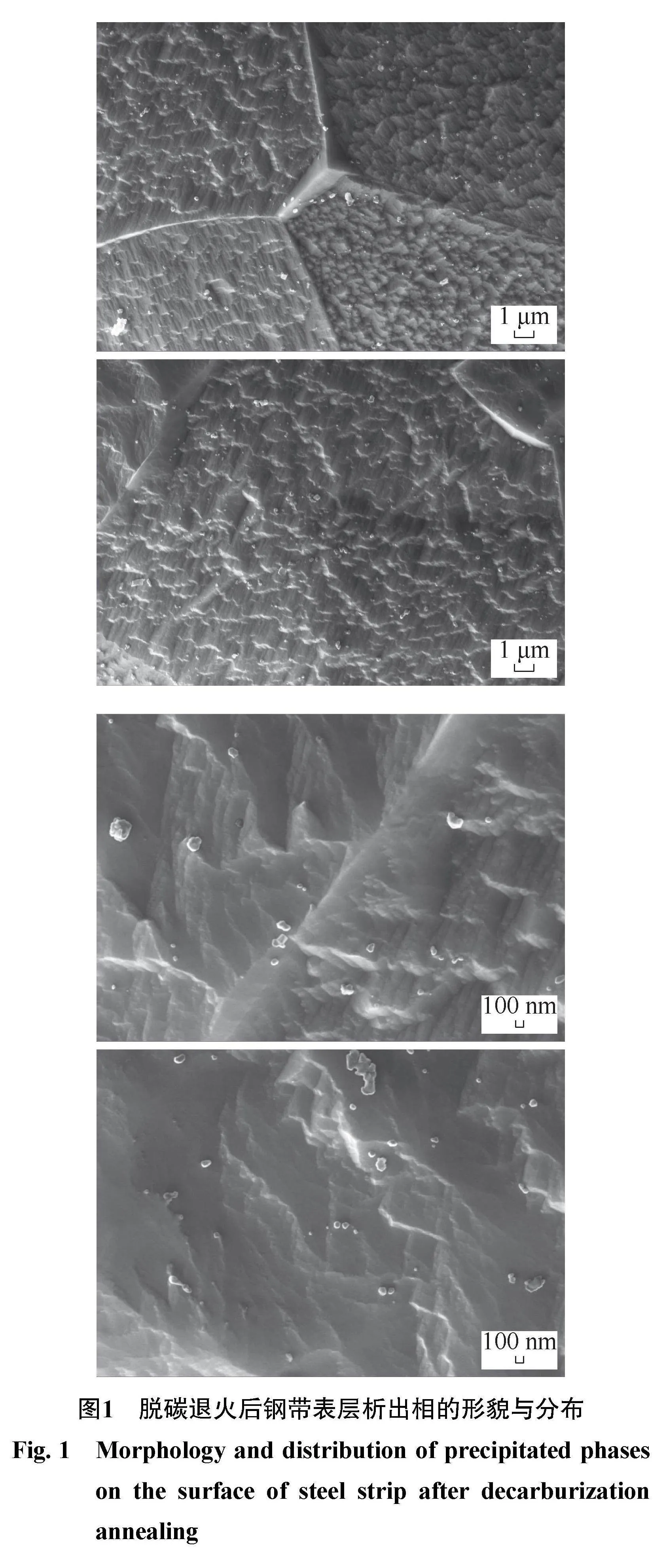

2.1渗氮前钢中氮化物

渗氮处理前,脱碳退火样品中析出相在整个基体中的分布较为弥散,主要在晶粒内部析出,在晶界析出数量较少,其形貌与分布如。由知:经835℃退火后,析出相尺寸基本分布在10~300 nm范围,析出相的形貌大致分为带有明显棱角的块状和不带棱角的球状或纺锤状,块状析出相的形貌包括三角块、方块、长方块、五边块、六边块以及不规则多边形块,以长方块、不规则多边形块、方块为主;析出相以块状析出相为主,尺寸多在40~150 nm范围;球状或纺锤状析出相的数量相对较少,尺寸稍小,多在20~80 nm范围。

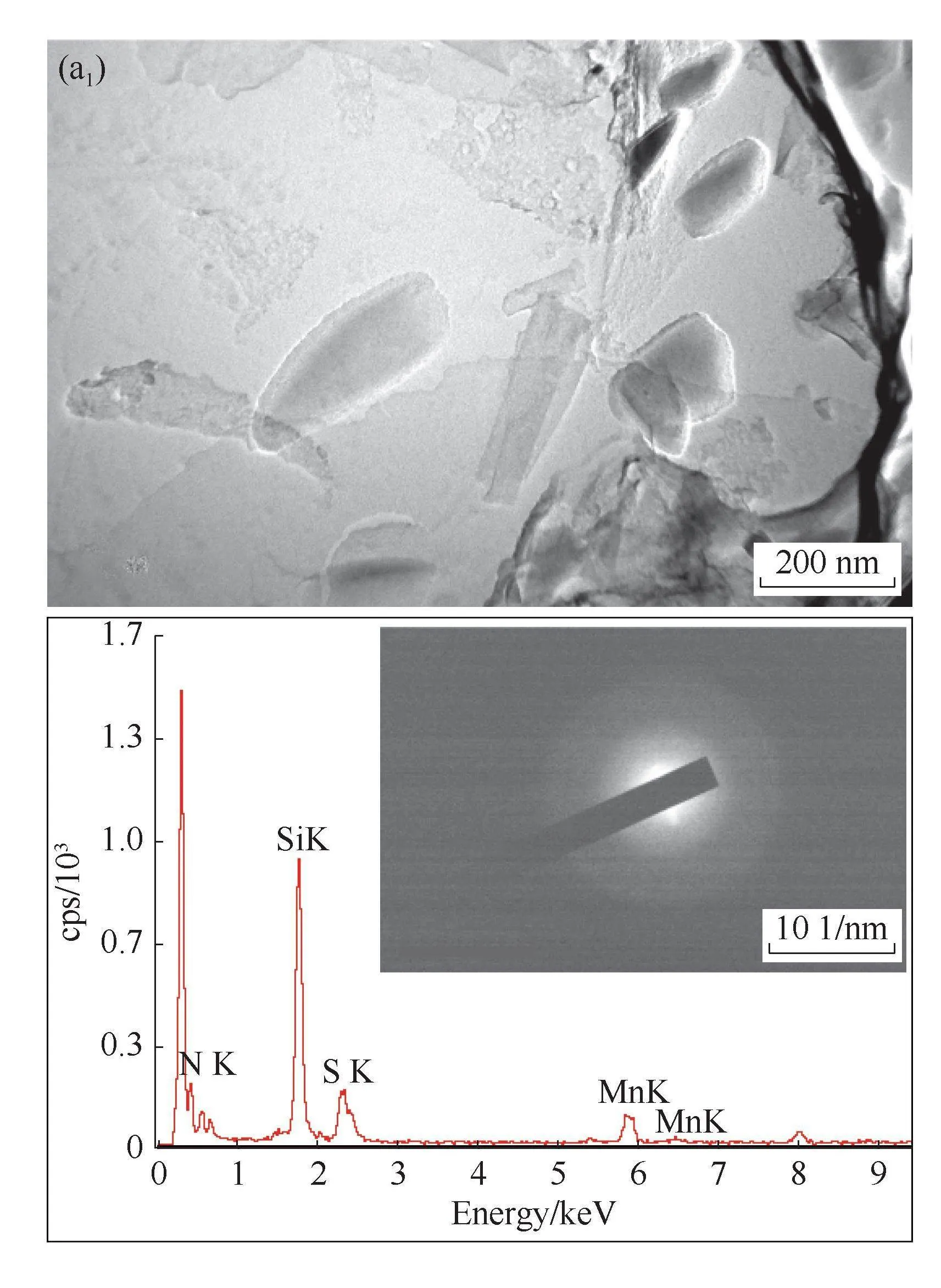

脱碳退火后钢带表层析出相透射电镜的观察与能谱分析如。

由图2看出:钢中块状析出相基本为氮化物,而球状或纺锤状析出相基本为硫化物;氮化物析出相以单独析出的、具有密排六方晶体结构的AlN为主(晶格常数a=b=3.042 1Å,c=4.879 4Å),还存在一定量以AlN为主的AlN+MnS,AlN+CuxS,(Al,Ti)N的氮化物复合析出相;硫化物除单独析出的MnS外,多以(Mn,Cu)S或(Cu,Mn)S的复合析出相为主,球状的硫化物尺寸较小,多为10~50 nm,纺锤状的硫化物尺寸较大,多为50~100 nm。

此外,钢中单独析出的AlN或以AlN为主的氮化物复合析出相,能谱分析成分中均含一定量的Si元素。为明确渗氮处理前钢中固有AlN中Si元素的含量,对所有AlN的能谱分析结果进行统计分析,当(Al,Si)N或(Al,Si,Mn)N中Si元素的质量分数≤10.65%且原子分数≤8.49%时,认为上述氮化物即为AlN。

2.2 750℃渗氮后钢中氮化物

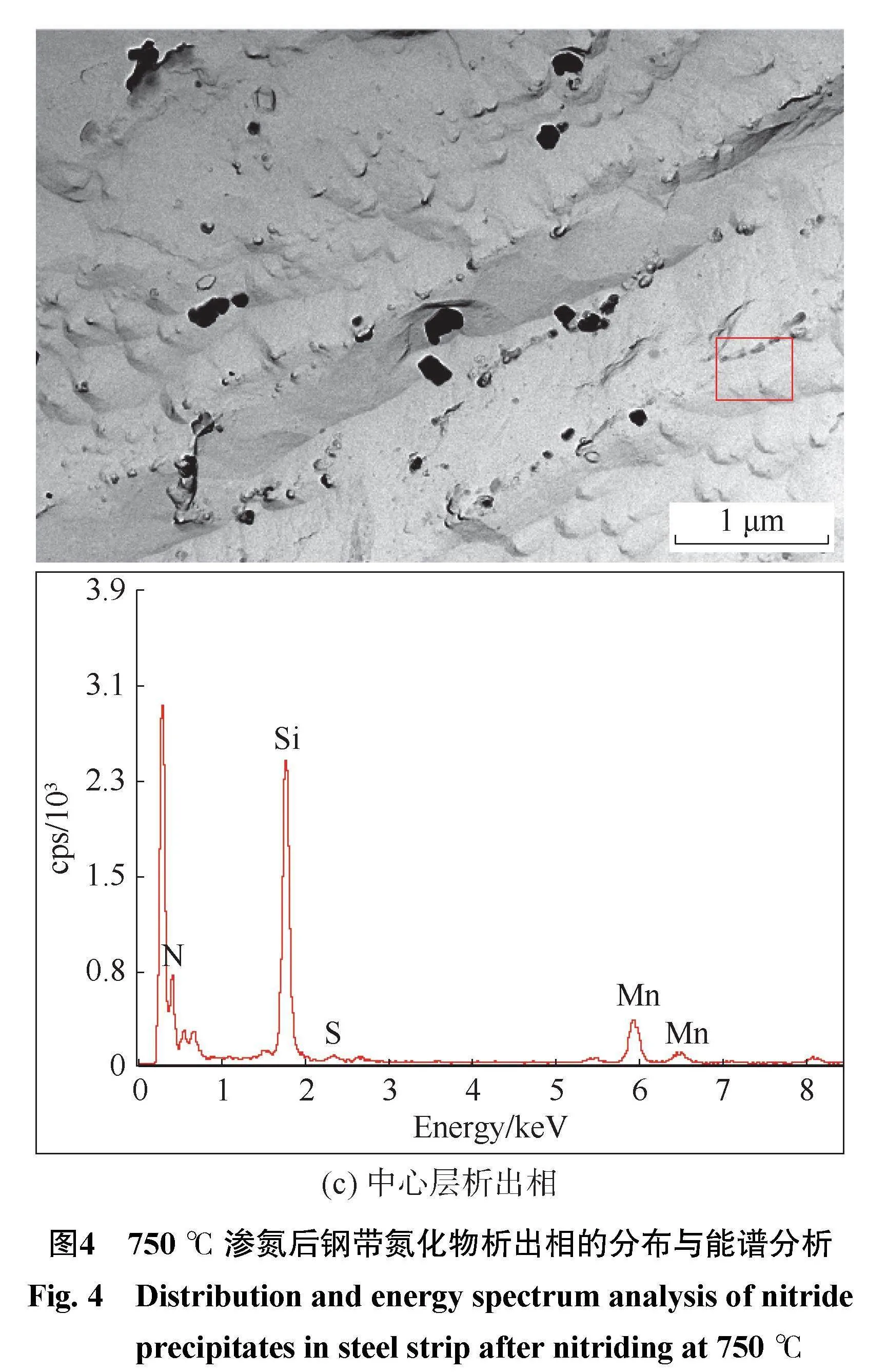

图3,4为750℃渗氮处理后钢带表层、1/4层及中心层析出相的形貌、分布与能谱分析。

由图3(a)可知:钢带表层出现大量新析出的氮化物析出相,析出相分布于整个表层,包括晶界与晶界附近以及晶粒内部,晶粒内部的分布较为均匀;晶界及其附近与晶粒内部氮化物析出相的形貌与尺寸差别较大,晶界及其附近的氮化物形貌多为三角块、长方块或带尖角的多边形块,尺寸多为100~400 nm,最大可达850 nm;晶粒内部的氮化物形貌多为较规则的四方块或三角块,尺寸多为30~100 nm,最大可达150 nm。由(a)可知:表层晶界及其附近与晶粒内部新析出的氮化物均为非晶结构的含有一定量Mn元素的Si3N4。

由图3(b)可知:与钢带表层新析出氮化物的析出特征相比,钢带1/4层氮化物的析出位置与分布规律稍有不同,其主要分布在晶界与晶界附近,少量分布在晶粒内部,且在晶粒内部的分布较为均匀;钢带1/4层晶界及其附近的氮化物析出相尺寸多为50~250 nm,最大可达400 nm,而晶粒内部的氮化物析出相尺寸多为30~80 nm,最大可达100 nm。由(b)可知:新析出的氮化物也基本为非晶结构的含有一定量Mn元素的Si3N4。

综合图3(c)可知:钢带中心层的氮化物大部分仍为脱碳退火后钢中固有的氮化物析出相,仅析出少量具有非晶结构且含有一定量Mn元素的Si3N4。

2.3 900℃渗氮后钢中氮化物

图5,6为900℃渗氮处理后钢带不同位置析出相的形貌、分布与能谱分析。由(a)可知:脱碳退火板经900℃渗氮处理后,钢带表层出现大量新析出的氮化物,在晶粒内部与晶界及其附近的整体分布较为均匀,多为较规则或近似规则的长方块与四方块,以及带尖角的近似规则的多边形块,包括三角块、四边块、五边块与六边块,析出相尺寸一般在20~500 nm,多为30~150 nm;表层析出的氮化物种类较多,成分相对复杂,包括(Si,Mn,Al)N或(Si,Mn)N,(Si,Al,Mn)N或(Si,Al)N以及(Al,Si)N。经花样标定并结合能谱分析的结果((a)),确定(Si,Mn)N析出相为正交晶体结构,与MnSiN2的晶体结构一致,仅晶格常数略小,a=5.025 9Å,b=6.076 4Å,c=4.836 1Å。

由图5(b)可知:与表层的析出特征相比,1/4层氮化物的析出位置与分布规律稍有不同,在晶粒内部与晶界及其附近的整体分布更为弥散均匀,析出形貌更规则,但析出数量与析出尺寸均有减少,1/4层新析出的氮化物尺寸一般在30~150 nm,多为40~100 nm;1/4层新析出的氮化物绝大部分为(Al,Si,Mn)N或(Al,Si)N,另外发现极少量具有晶体结构的Si3N4。经花样标定并结合能谱分析的结果((b)),确定该Si3N4析出相为六方晶体结构,晶格常数略大,a=b=8.035 1Å,c=6.355 7Å。

综合(c)与(c)可知:钢带中心层的氮化物部分仍为脱碳退火后钢中固有的氮化物析出相,部分尺寸较为细小的氮化物为新析出的氮化物,基本为(Al,Si)N;但中心层的氮化物析出数量有所减少,析出尺寸有所增大,新析出的氮化物尺寸仍多为30~100 nm。

3分析与讨论

3.1渗氮温度对氮化物析出行为的影响

渗氮温度750,900℃时钢中氮化物析出相的析出位置、种类与形貌。分析知:渗氮温度750℃时,渗氮板表层与1/4层氮化物的析出位置在晶界及其附近与晶粒内部,析出种类为非晶结构的富Mn的Si3N4,析出形貌差别不大,但不同厚度处氮化物的析出数量与析出尺寸差别较明显;渗氮温度900℃时,渗氮板表层、1/4层与1/2层析出的氮化物较为弥散,均匀分布于晶粒内部与晶界及其附近,析出形貌差别不大,但析出种类存在一定差别。表层氮化物的析出种类较为复杂,除(Al,Si)N外,还包括(Si,Mn,Al)N与(Si,Al,Mn)N等;1/4层与1/2层氮化物的析出种类基本以(Al,Si)N为主,不同厚度处的析出数量与尺寸也存在差别。

总体来说,当钢中总氮量基本一致时,渗氮温度由750℃升高至900℃,渗氮板相应各厚度处获得的氮化物析出位置差别较小,但氮化物在基体中的分布更均匀弥散,析出种类差别明显。750℃渗氮后样品表层、1/4层开始出现富Mn的Si3N4(非晶结构),中心层基本保持固有抑制剂类型。900℃渗氮后样品表层出现尺寸不一的(Si,Mn,Al)N或(Si,Mn)N以及(Al,Si)N;1/4层出现(Al,Si,Mn)N或(Al,Si)N和极少量的Si3N4(六方结构);中心层抑制剂部分仍为固有抑制剂类型,部分获得的(Al,Si)N极为接近AlN。经测量统计与计算,渗氮板表层、1/4层与1/2层不同尺寸分布的析出相占比及分布密度、平均尺寸见,。

由表2,3得出:渗氮前脱碳板表层析出相的尺寸多在20~150 nm范围,分布密度约1.917×108个/cm2,平均尺寸约98 nm,体积分数约1.35%;尺寸分布在120 nm以下析出相的平均尺寸约66 nm,分布密度为1.401×108个/cm2,体积分数约0.45%。渗氮温度分别为750,900℃时,渗氮板各厚度处析出相的尺寸分布、分布密度、平均尺寸与体积分数差别较大,且具有较为明确的变化关系。渗氮温度为750℃时,渗氮板由表层至1/4层再至1/2层,析出相尺寸分布主要范围由50~150 nm逐渐减至20~120 nm,析出尺寸gt;150 nm的析出相数量逐渐减少;析出相的分布密度由1.047×109个/cm2逐渐减至4.418×108个/cm2,平均尺寸由119 nm逐渐减至75 nm,体积分数由10.92%逐渐减至1.83%;尺寸分布在120 nm以下析出相的分布密度也由9.449×108个/cm2逐渐减至4.224×108个/cm2,平均尺寸由90 nm逐渐减至63 nm,体积分数由5.55%逐渐减至1.23%。渗氮温度为900℃时,渗氮板由表层至1/4层再至1/2层,尽管析出相尺寸分布的主要范围为20~100 nm,但析出尺寸gt;120 nm的析出相数量明显减少;析出相的分布密度由1.940×109个/cm2逐渐减至1.070×109个/cm2,平均尺寸由75 nm逐渐减至56 nm,体积分数也由8.10%逐渐减至2.48%;尺寸分布在120 nm以下析出相分布密度也由1.649×109个/cm2逐渐减至1.050×109个/cm2,体积分数由3.63%逐渐减至2.30%,但平均尺寸基本不变,为55 nm左右。

总体来说,当钢中总氮量基本一致时,渗氮温度由750℃升高至900℃时,渗氮板整个厚度方向上氮化物析出相的分布不均匀,但相应各厚度处析出相的尺寸分布范围更小、分布密度更大、平均尺寸更小。相比750℃,渗氮温度为900℃时渗氮板中心层析出相的分布密度与体积分数明显更高,平均尺寸明显更小,表明提高渗氮温度可大幅改善渗氮板中氮含量与氮化物在板厚方向上分布的均匀性。

3.2渗氮过程氮化物析出与转变机制

基于本实验低温HiB钢的成分,脱碳板经渗氮处理后,钢中可能生成的氮化物主要包括Fe4N,Si3N4与AlN,同时由于缺乏MnSiN2的相关热力学数据,故未考查热力学计算。当Al,Si,Fe与N元素共存时,对钢中可能发生的相关化学反应进行热力学计算与分析−]可知,在298~1 800 K范围,Fe4N难以稳定存在,Si3N4可转变为AlN,钢中最稳定的氮化物为AlN,此结果与实际观察及检测结果较为符合。由于缺少相关数据,如Als的平衡固溶量、元素在固相中的活度相互作用系数等,采用热力学计算仍难以得到本实验条件下Si3N4完全转变为AlN的平衡温度。但基于实际观察及检测结果可推测,脱碳板经渗氮处理,获得的氮化物Si3N4开始转变为AlN的温度为900~950℃,同时获得的氮化物中(Si,Mn)N的热稳定性强于Si3N4,但弱于AlN。

对渗氮过程的动力学分析可知,渗氮处理的初期渗氮速度由界面反应控制,但当渗入的氮原子浓度较高或形成新的化合物相后,渗氮速度由内扩散速度控制。在多晶体金属中,原子的扩散系数实际上是体扩散和晶界扩散的综合结果。金属的晶粒尺寸越小,晶界面积越大,晶界扩散对扩散系数的贡献就越大。同时温度对晶界扩散有很大影响,温度较低时晶界扩散激活能比体扩散激活能小得多,晶界扩散起主导作用;温度较高时晶体中的空位浓度增加,扩散速度加快,体扩散起主导作用。通过对钢中第二相组成元素在铁基体中的扩散系数进行计算与比较[−]可知,相同温度下,且温度处于700~1 000℃范围时,不同元素在α相中的扩散系数(D)顺序为DN–αgt;DC–αgt;gt;DAl–αgt;DSi–αgt;DMn–α;同时C与N元素及Si与Mn元素的扩散系数相差相对较小。

采用NH3对脱碳板进行渗氮处理时,在渗氮处理温度下,NH3以铁为触媒发生分解,生成活性氮原子,活性N原子迅速被脱碳板表面吸收。当渗氮温度较低时(750℃),N原子通过晶界扩散的速度更快,首先在晶界及其附近与Si发生反应,生成大量的大块状Si3N4,然后向晶内扩散,由于渗氮时间短,在晶内只形成少量的小块状Si3N4,从而造成N元素在晶界和晶内分布不均匀。渗氮温度升高至900℃,N原子在晶内与晶界扩散速度的差距逐渐减小,析出的氮化物在晶界及其附近与在晶内的分布均匀性逐渐增强,同时氮化物的热稳定性也逐渐增强,析出的氮化物种类按Si3N4→(Si,Mn)N或MnSiN2→含Al的(Si,Mn)N→(Al,Si,Mn)N转变。由于渗氮时间较短,渗入的N原子无法充分扩散,析出的氮化物在渗氮板厚度方向始终存在分布不均匀的现象,随渗氮温度的逐渐升高,氮化物在厚度方向上析出的均匀性逐渐增强。但是,目前关于上述氮化物晶体结构的转变原因及Si3N4由非晶态转变为晶态的原因仍有待明确。

4结论

在实验室模拟薄板坯连铸连轧流程结合渗氮工艺制备低温HiB钢,研究渗氮前与750,900℃温度渗氮处理后钢中氮化物析出相的析出行为,分析渗氮温度影响低温HiB钢氮化物析出行为的机理,得到如下主要结论:

1)渗氮处理前,脱碳板中析出的氮化物形貌多为长方块、不规则多边形块与四方块,种类以AlN,AlN+MnS与AlN+CuxS为主;析出相分布较为弥散,主要在晶粒内部析出,在晶界析出数量较少,尺寸多在20~150 nm范围。120 nm以下析出相的平均尺寸约66 nm,分布密度为1.401×108个/cm2,体积分数为0.45%。

2)经750,900℃渗氮处理后,渗氮板表层获得的氮化物均分布于晶界及其附近与晶粒内部,但渗氮温度由750℃升高至900℃,析出形貌更复杂多样,同时表层析出相尺寸分布的主要范围由50~150 nm减至20~100 nm。120 nm以下析出相的分布密度由9.449×108个/cm2增至1.649×109个/cm2,平均尺寸由90 nm减至55 nm,体积分数由5.55%减至3.63%。

3)渗氮温度由750℃升高至900℃时,获得的氮化物沿整个渗氮板厚度方向分布不均匀,相应厚度处氮化物的析出位置与形貌差别较小,但析出种类差别明显。900℃渗氮板中心层析出相的分布密度与体积分数明显更高,平均尺寸明显更小,提高渗氮温度可大幅改善渗氮板中氮含量与氮化物在板厚方向上分布的均匀性。

4)渗氮温度由750℃升高至900℃,氮化物析出种类由非晶结构、富Mn的Si3N4→正交晶体结构的MnSiN2或(Si,Mn)N→(Si,Mn,Al)N或(Si,Al,Mn)N→(Al,Si,Mn)N或(Al,Si)N进行转变。渗氮温度对氮化物的热稳定性、氮原子的扩散路径与扩散系数的影响是造成氮化物种类与分布发生变化的主要原因,实验分析结果初步表明Si3N4开始转变为AlN的温度为900~950℃。

参考文献:

[1]陈卓.从依赖进口到完全国产化:从世界首个±1 100千伏特高压直流输电工程投运观我国高磁感取向硅钢巨变[N].中国冶金报,2020–01–01(03).

[2]孙文科,吴忠旺,任慧平,等.低温高磁感取向硅钢板坯后续工艺流程中的织构演变[J].金属热处理,2024,49(2):40−44.

[3]仇圣桃,付兵,项利,等.高磁感取向硅钢生产技术与工艺的研发进展及趋势[J].钢铁,2013,48(3):1−8.

[4]黎先浩,孟小涛,赵鹏飞,等.高磁感取向硅钢研发现状与展望[J].中国冶金,2019,29(1):1−7.

[5]TAKAHASHI N,HARASE J.Recent development of technology of grain oriented silicon steel[J].MaterialsScience Forum,1996,204/206:143−154.

[6]TAKAHASHI N,SUGA Y,KOBAYASHI H.Recent developments in grain-oriented silicon steel[J].Journal ofMagnetism and Magnetic Materials,1996,160:98−101.

[7]KUBOTA T,FUJIKURA M,USHIGAMI Y.Recent progress and future trend on grain-oriented silicon steel[J].Journal of Magnetism and Magnetic Materials,2000,215/216:69−73.

[8]KUMANO T,HARATANI T,FUJII N.Effect of nitriding on grain oriented silicon steel bearing aluminum[J].ISIJInternational,2005,45(1):95−100.

[9]XIA Z S,KANG Y L,WANG Q L.Developments in the production of grain-oriented electrical steel[J].Journal of Magnetism and Magnetic Materials,2008,320(23):229−3233.

[10]王兴雨,刘宁.模具表面TD法制备碳化物薄膜研究进展[J].热处理,2023,38(4):1−7.

[11]USHIGAMI Y,KUROSAWA F,MASUI H,et al.Precipitation behaviors of injected nitride inhibitors during secondary recrystallization annealing in grain oriented silicon steel[J].Materials Science Forum,1996,204/206:593−598.

[12]何忠治.电工钢[M].北京:冶金工业出版社,1997.

[13]LIAO C C,HOU C K.Effect of nitriding time on secondary recrystallization behaviors and magnetic properties of grain-oriented electrical steel[J].Journal of MagnetismandMagnetic Materials,2010,322(4):434−442.

[14]吴忠旺,李军,赵宇,等.后天抑制剂获得法制取向硅钢析出物的转化规律[J].钢铁研究学报,2011,23(12):45−48.

[15]吴忠旺,赵宇,李军,等.低温取向硅钢高温退火抑制剂的演化[J].材料热处理学报,2011,32(11):84−87.

[16]吴忠旺,赵宇,李军,等.后天抑制剂取向硅钢析出物的研究[J].材料工程,2012(7):55−58.

[17]LEE C S,HAN C H,WOO J S.Method for manufacturing high magnetic flux density grain oriented electrical steel based on low temperature slab heating method:USA 6451128[P].2002–09–17.

[18]WOO J S,HAN C H,CHA S Y.Evolution of nitride precipitates during batch annealing of grain oriented electrical steel[J].CAMP–ISIJ,2001,14(3):591.

[19]FORTUNATI S,CICALE S,ABBRUZZESE G,et al.Process for the treatment of grain oriented silicon steel:WO 98/28453[P].1998–07–02.

[20]沢村宏,盛利貞.鋼中に含有される非金属介在物に関する熱力学的研究(I)*(Al,SiおよびFeの窒化物の挙動とそれらのオーステナイト結晶粒度に及ぼす影響–その1)[J].铁と钢,1955,41(10):10−18.

[21]WRIEDT H A.Solubility product of alumunum nitride in 3 percent silicon iron[J].Metallurgical Transactions,1980,11A:1731.

[22]齐宝森,陈路宾,王忠诚,等.化学热处理技术[M].北京:化学工业出版社,2006.

[23]余永宁.材料科学基础[M].北京:高等教育出版社,2006.

[24]雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006.

[25]MEHRER H.Diffusion in Solid Metals and Alloys[M].Springer Berlin Heidelberg,1990.

责任编辑:何莉