冷轧方式与退火温度对无取向硅钢组织、织构及磁性能的影响

摘要:以连续式和可逆式冷轧无取向硅钢为研究对象,对其进行退火实验,采用金相显微镜、X射线衍射仪(XRD)表征分析不同冷轧方式无取向硅钢在不同退火温度(920~1 070℃)下的组织和织构,探讨轧制方式与退火温度对无取向硅钢磁性能的影响。结果表明:在920~1 070℃退火后,连续式冷轧样品平均晶粒尺寸分布在20.7~134.4µm范围,可逆式冷轧样品平均晶粒尺寸分布在17.3~155.5µm范围,随退火温度的提升,2种冷轧方式退火板晶粒总体上均在不断长大;冷轧板织构主要由强的旋转立方织构组成,可逆式和连续式冷轧样品退火板织构以γ纤维和α纤维织构为主,γ纤维织构主要聚集在{111}lt;112gt;处,α纤维织构主要聚集在{111}lt;110gt;处,γ纤维织构强度随退火温度升高而显著降低,α纤维、Goss和旋转立方织构强度变化很小;可逆式与连续式冷轧板{111}lt;110gt;织构强度相近,可逆式冷轧退火板{111}lt;112gt;织构强度始终高于连续式冷轧退火板。1 040℃退火时,可逆式和连续式冷轧退火板的P1.5/50(50 Hz下,磁感应强度为1.5 T时的损耗)均达最低,分别为2.512,2.445 W/kg;1 070℃退火时,可逆式与连续式冷轧退火板的P1.5/50有所增长,最终分别为2.625,2.494 W/kg。随退火温度升高,2种冷轧方式退火板的P1.5/50均先降后升,且连续式冷轧退火板的P1.5/50始终更低、B50更高(磁场强度为5 000 A/m时的磁感应强度)。关键词:无取向硅钢;轧制方式;退火温度;磁性能;能效等级;新能源汽车

中图分类号:TM 275文献标志码:A doi:10.12415/j.issn.1671−7872.24081

文章编号:1671-7872(2024)04-0372-08

Effect of Cold Rolling Method and Annealing Temperature onMicrostructure,Texture and Magnetic Properties ofNon-oriented Silicon Steel

PEI Yinghao,WANG Dongge,XIA Xuelan

(Technology Center,Maanshan Iron and Steel Co.,Ltd,Maanshan 243000,China)

Abstract:Taking continuous and reversible cold-rolled non-oriented silicon steel as the research object,annealing experiments were conducted on it.Metallographic microscope and X ray diffraction diffractometer(XRD)were used to characterize and analyze the microstructure and texture of non-oriented silicon steel with different cold-rolled methods at different annealing temperatures(920–1 070℃),and the influence of rolling method and annealing temperature on the magnetic properties of non-oriented silicon steel was explored.The results show that after annealing at 920–1 070℃,the average grain size of continuous cold-rolled sample is in the range of 20.7–134.4µm,and the average grain size of reversible cold-rolled sample is in the range of 17.3–155.5µm.On the whole,as the annealing temperature increases,the grain size of the annealed plate of both cold rolling methods continues to grow.The texture of cold-rolled plate is mainly composed of strong rotating cubic texture,while the textures of annealingplates of reversible and continuous cold-rolled samples are mainly composed ofγfiber andαfiber textures,andγfiber texture mainly gathers at{111}lt;112gt;,αfiber texture mainly gathers at{111}lt;110gt;.The texture strength ofγfiber decreases significantly with the increase of annealing temperature,and the strength changes ofαfiber and Goss and rotating cubic textures are very small.The texture strength of the reversible cold-rolled plate{111}lt;110gt;is similar to that of the continuous cold-rolled plate.The texture strength of the reversible cold-rolled annealed plate{111}lt;112gt;is always higher than that of the continuous cold-rolled annealed plate.When annealing at 1 040℃,the P1.5/50(loss at a magnetic induction intensity of 1.5 T at 50 Hz)of reversible and continuous cold-rolled annealed plates are both the lowest,with values of 2.512,2.445 W/kg,respectively.When annealing at 1 070℃,the P1.5/50 of reversible and continuous cold-rolled annealed plates increases,and the final values are 2.625 and 2.494 W/kg,respectively.With the increase of annealing temperature,the P1.5/50 of both cold-rolled annealed plates decreases first and then increases,and the P1.5/50 of continuous cold-rolled annealed plate is always lower,and B50(the magnetic induction intensity at a magnetic field intensity of 5 000 A/m)is higher.

Keywords:non-oriented silicon steel;rolling mode;annealing temperature;magnetic properties;energy efficiency rating;new energy vehicles

冷轧无取向硅钢是1种含碳量极低且Si,Al含量总和在1.5%~4.0%(质量分数)范围的Fe−Si−Αl合金材料。与铁基非晶合金、双相材料、纳米晶合金等铁芯磁性材料相比,冷轧无取向硅钢在高速旋转的磁场中仍能保持优良的磁各向同性,具有更高的性价比,被广泛用于制造发电机、变压器、电动机、互感器等器件[−]。当前,随着变频技术的快速发展以及电力电气设备能效等级的不断提升,硅钢在新能源汽车领域也得到广泛应用,且对其产品性能提出了更高的要求−]。硅钢高磁感低铁损的优异磁性能可以显著降低电机、变压器及电器的损耗。因此,研究优化硅钢生产工艺流程对于提升硅钢产品的磁性能、促使其更好地应用于电力电气工程及新能源汽车领域有重要意义。

硅钢冷轧工序过程中多采用连续式冷轧,为满足小批量、多规格、短周期产品的制备需求,部分采用可逆式冷轧。研究[−]表明,改变轧制方式是提高硅钢磁性能的有效途径之一。Qin等]通过采用两段式轧制强化硅钢η织构,获得了优异的磁性能;Zhang等采用两段轧制的方法获得强{hk0}lt;001gt;织构,显著提高了0.2 mm厚退火板的磁性能,其中磁感B50(磁场强度为5 000 A/m时下的磁感应强度)和铁损P1.5/50(50 Hz下,磁感应强度为1.5 T时的损耗)的最佳组合分别为1.764 T和2.45 W/kg。退火是生产无取向硅钢的重要工序,可改善最终产品的再结晶织构,对于无取向硅钢,通常希望在冷轧与退火过程中产生较多的{100}面织构,尽可能减少{111}面织构。谭玄等[14]研究3.1Si–0.8Al–1.3Mn高强无取向硅钢在800~950℃退火过程中的织构与磁性能,结果表明随退火温度的升高,{001}+{101}面织构含量增大,{111}织构含量降低,P1.5/50从4.27 W/kg降至2.22 W/kg,B50为1.67~1.70 T。综上可看出,目前研究者们较多关注不同轧制方式和不同退火工艺对硅钢磁性能的影响,较少关注轧制方式与退火温度的协同调控对硅钢磁性能的影响。因此,基于实验式和可逆式2种冷轧方式,研究退火温度对不同轧制方式下无取向硅钢性能的影响,探讨轧制方式与退火温度对无取向硅钢产品组织、织构与磁性能的耦合作用,以期为无取向硅钢磁性能的进一步优化提供参考。

1实验材料与方法

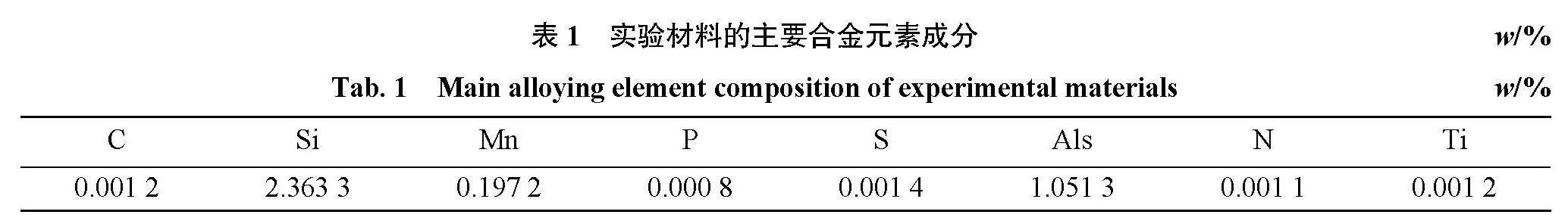

实验材料为某厂生产的W300热轧板,主要合金元素成分如,其余为Fe和残余杂质元素。

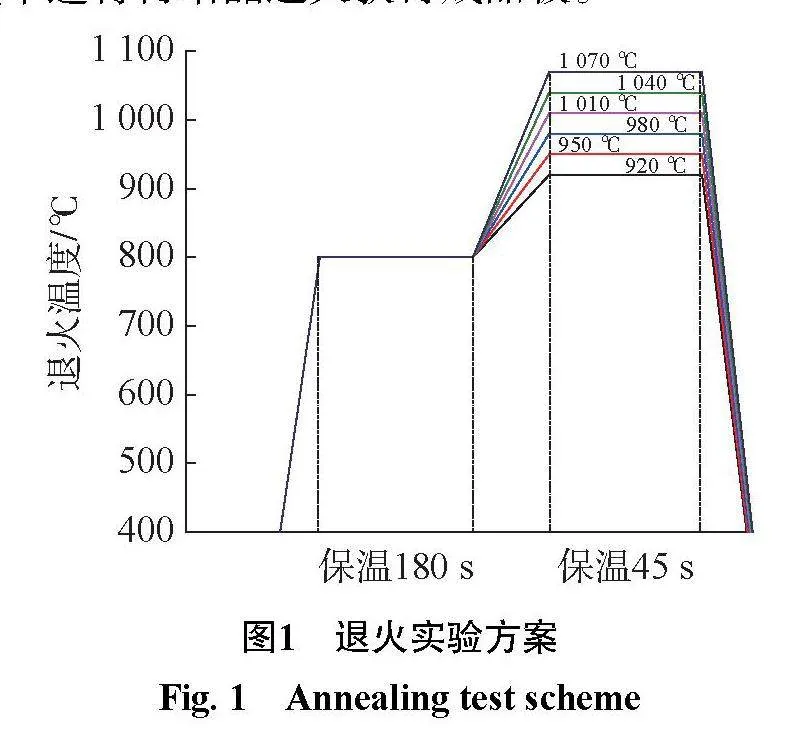

采用连式冷轧的方式分别将热轧板冷轧至h=0.35 mm(h为钢板厚度),再将冷轧板加工成尺寸为30 mm×320 mm的Epstein方圈后,利用RDM–180–11Q多气氛连续式退火炉对其进行退火实验,实验方案如。将试样从室温加热到800℃预热180 s,再将其加热至目标工艺温度保温45 s后缓冷至室温,工艺段温度分别为920,950,980,1 010,1 040,1 070℃,在20%H2+80%N2(体积分数,下同)气氛中进行再结晶退火获得成品板。

使用ZEISS–200MA显微镜观察不同冷轧工艺和退火温度下退火板的组织,利用截点法测量试样整个横截面的平均晶粒尺寸,得出不同温度下退火板的平均晶粒尺寸[15–16]。利用X'Pert Pro X射线衍射仪(X ray diffractometer,XRD)检测试样的宏观织构,使用Roe系统计算取向分布函数(orientation distribution function,ODF)。采用Metron SK–300磁性能测量仪检测退火后Epstein方圈的磁性能,检测指标为50 Hz下的P 1.5/50和B50。

2结果分析与讨论

2.1轧制方式与退火温度对组织的影响

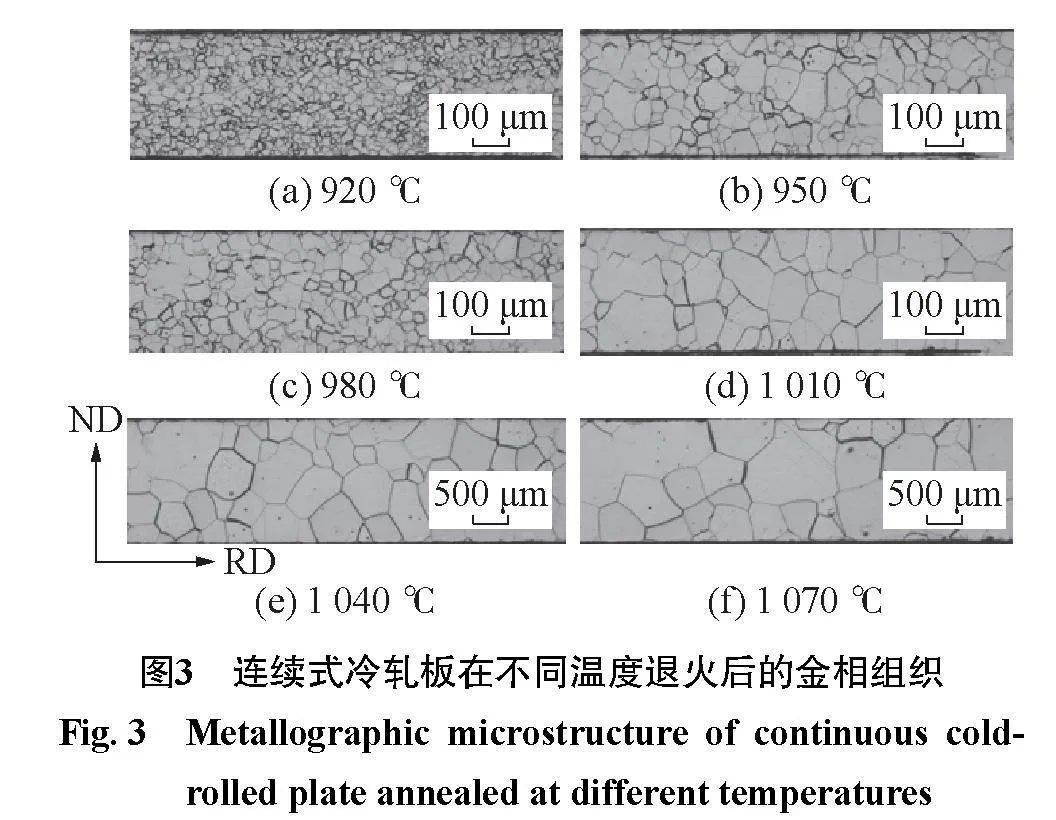

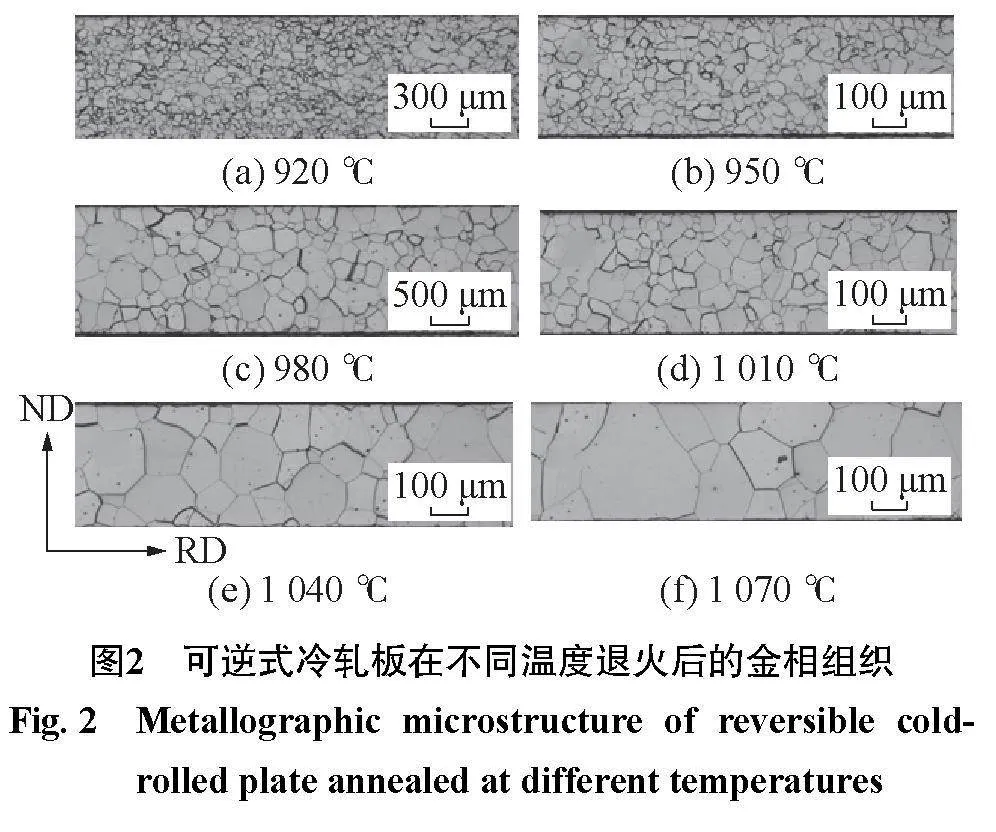

图 2,3 分别为可逆式和连续式冷轧板经 920~1 070 ℃ 退火后钢板的金相组织。ND表示钢板板面的法线方向,RD表示轧制方向。由,可看出:冷轧产生的纤维组织全部消失,表明在920℃退火后可逆式冷轧板和连续式冷轧板均完成再结晶。

图4为经920~1 070℃温度退火后可逆式和连续式冷轧板的平均晶粒尺寸。结合,看出:可逆式冷轧板经920,950℃退火后,组织均为铁素体,由细小的等轴晶粒组成,平均晶粒尺寸分别为17.3,26.5µm;980℃退火后,晶粒继续长大,为41.5µm,沿竖直(ND)方向心部的晶粒尺寸小于边部;1 010℃退火后,平均晶粒尺寸有所降低;温度升至1 040℃时,平均晶粒尺寸为110.2µm,沿竖直方向晶粒大小分布更均匀;1 070℃退火后,晶粒进一步长大,为155.5µm。结合,看出:退火温度在920~1 070℃范围,连续式冷轧板的组织变化与可逆式冷轧板基本一致,920,950℃退火温度后存在大晶粒和小晶粒混杂的现象,平均晶粒尺寸分别为20.7,35.5µm;980~1 070℃范围,晶粒尺寸比较均匀,至1 070℃时达最大,为134.4µm。

冷轧板在退火过程中,组织经回复、再结晶和晶粒长大3个阶段。冷轧过程中,位错移动到晶界造成大量位错塞积,产生应力集中,组织处于不稳定的高储能状态;后续退火过程中,退火温度升高,在热激活的作用下冷轧产生的高储能形变组织转化为低储能稳定的再结晶组织,即回复、再结晶与晶粒长大的过程。因此,,可逆式和连续式冷轧板因冷轧形成的纤维组织,经退火后全部消失;退火温度的升高可为晶粒长大提供驱动力。整体而言,退火温度在920~1 070℃范围,随退火温度的升高,可逆式和连续式冷轧板退火后的平均晶粒尺寸均在增大,且平均晶粒尺寸相差不大。

2.2轧制方式与退火温度对织构的影响

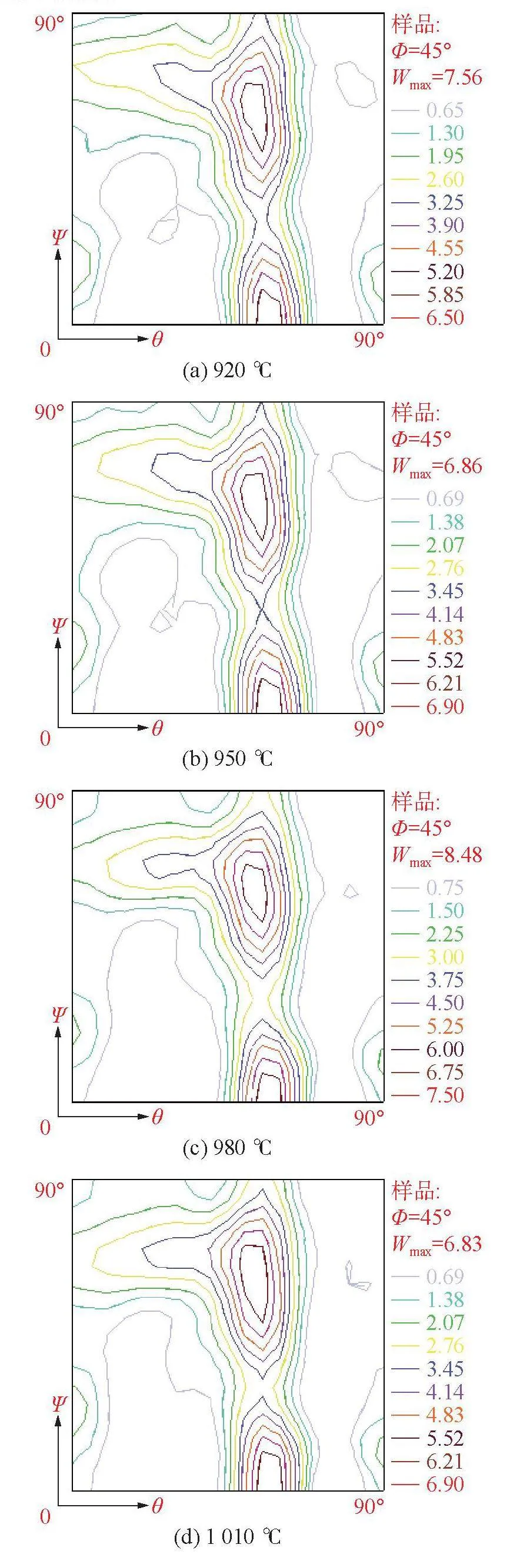

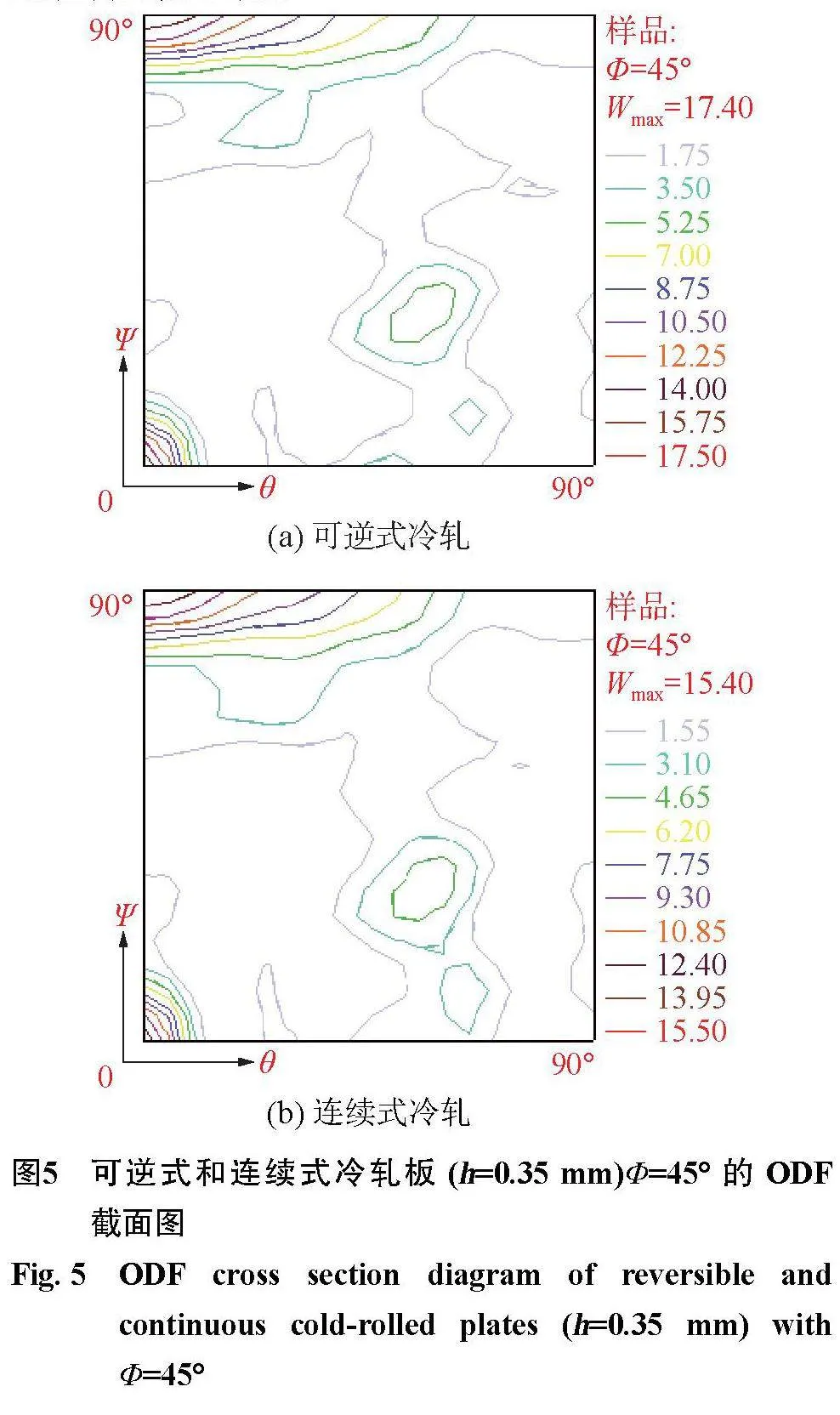

对于体心立方系,取向分布函数Φ=45°的ODF截面图是表达无取向硅钢再结晶退火态组织最具有代表性的截面图,可逆式和连续式冷轧板Φ=45°的取向分布函数ODF截面图如,图中Ψ,θ,Φ为Roe系统中表示样品坐标系的欧拉角。由看出:无论是连续式还是可逆式冷轧,冷轧板主要织构聚集到α纤维、γ纤维及{001}面织构上,是典型的体心立方金属轧制织构;其中{001}lt;110gt;,{113}lt;110gt;,{111}lt;110gt;等织构附近取向密度相对集中;2种冷轧方式下的冷轧板织构类型基本一致,均具有较强的旋转立方织构。

图6为可逆式冷轧板经920~1 070℃退火后表层Φ=45°的ODF截面图。由看出:920℃退火时,γ纤维织构聚集在{111}lt;110gt;处,最大强度(Wmax)为6.84,立方织构和α纤维织构最大强度均为2.28,Goss织构最大强度为1.52;950℃退火时,γ纤维织构强度升至8.10,其余织构强度变化很小;980,1 010℃退火时,{111}lt;110gt;强度分别为7.65和7.66,α纤维织构、立方织构和Goss织构组分强度变化不明显;1 040℃退火时,γ纤维织构强度降至7.20;1 070℃退火时,γ纤维织构强度降低明显,为5.94。由此表明:退火温度在920~1 070℃范围,随退火温度的升高,可逆式冷轧板退火态的织构类型不变,γ纤维织构向{111}lt;110gt;聚集,强度显著降低;α纤维织构、立方织构和Goss织构组分强度变化很小。

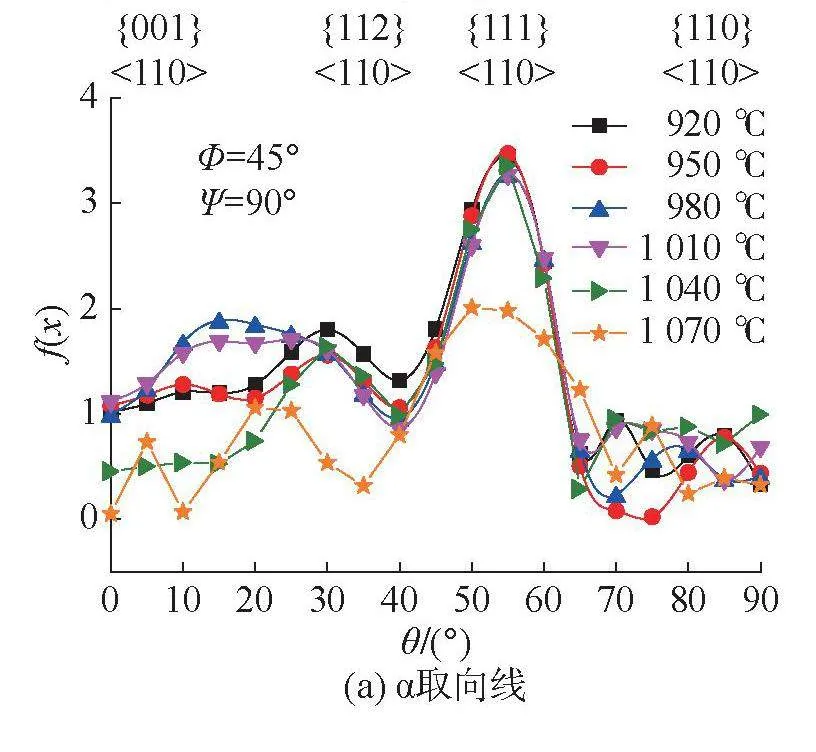

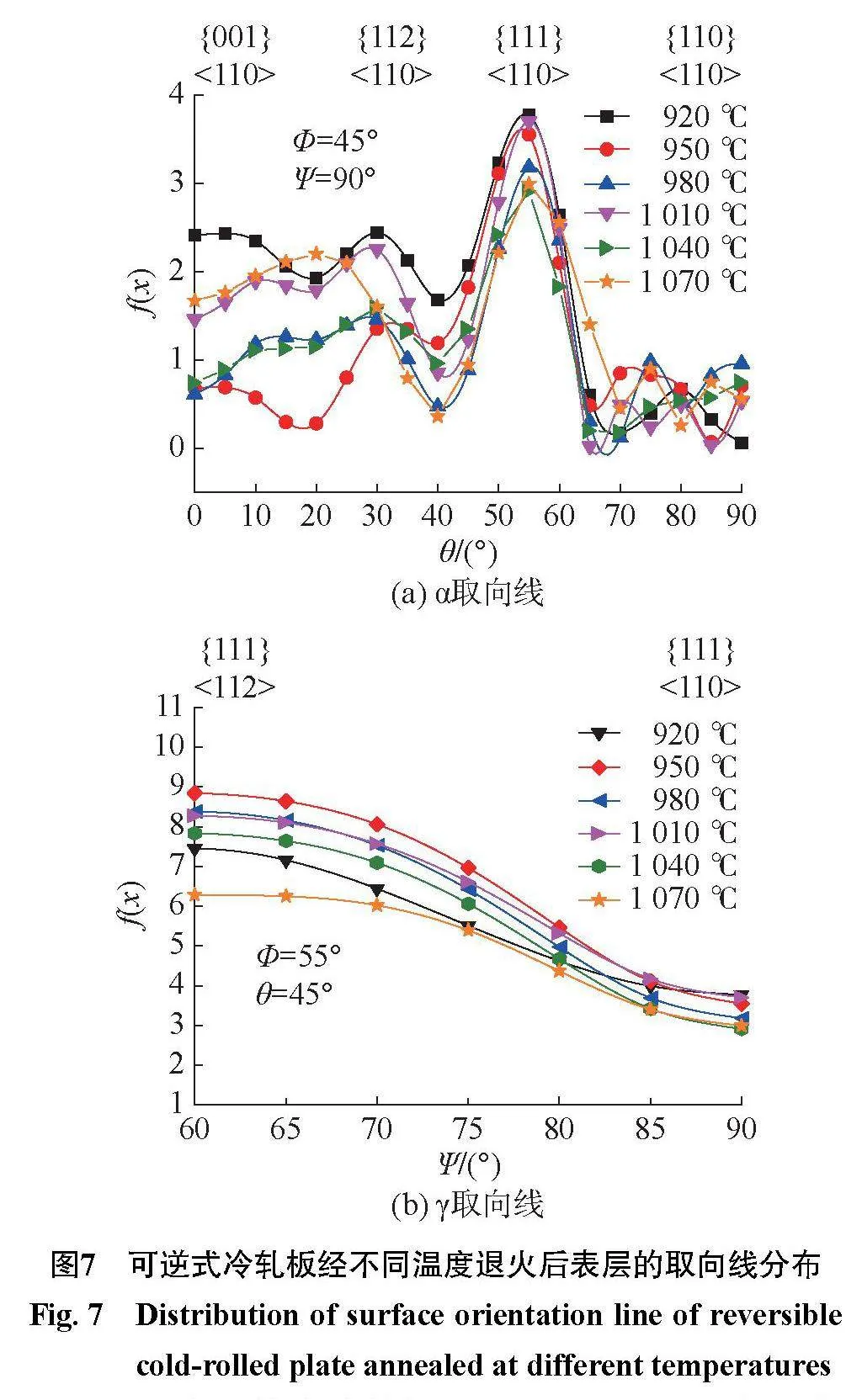

图7为可逆式冷轧板经920~1 070℃退火后表层α和γ取向线分布,f(x)表示各织构的取向密度。看出:920℃时{111}lt;110gt;织构组分强度最大,{110}lt;110gt;组分强度最低;950℃时{111}lt;112gt;组分强度最高,1 070℃时{111}lt;112gt;组分强度最低;退火温度在920~1 070℃范围,随退火温度的升高,γ纤维织构取向密度强度逐渐下降趋势,α取向线在{111}lt;110gt;处达到峰值,γ取向线在{111}lt;112gt;取向达到峰值。

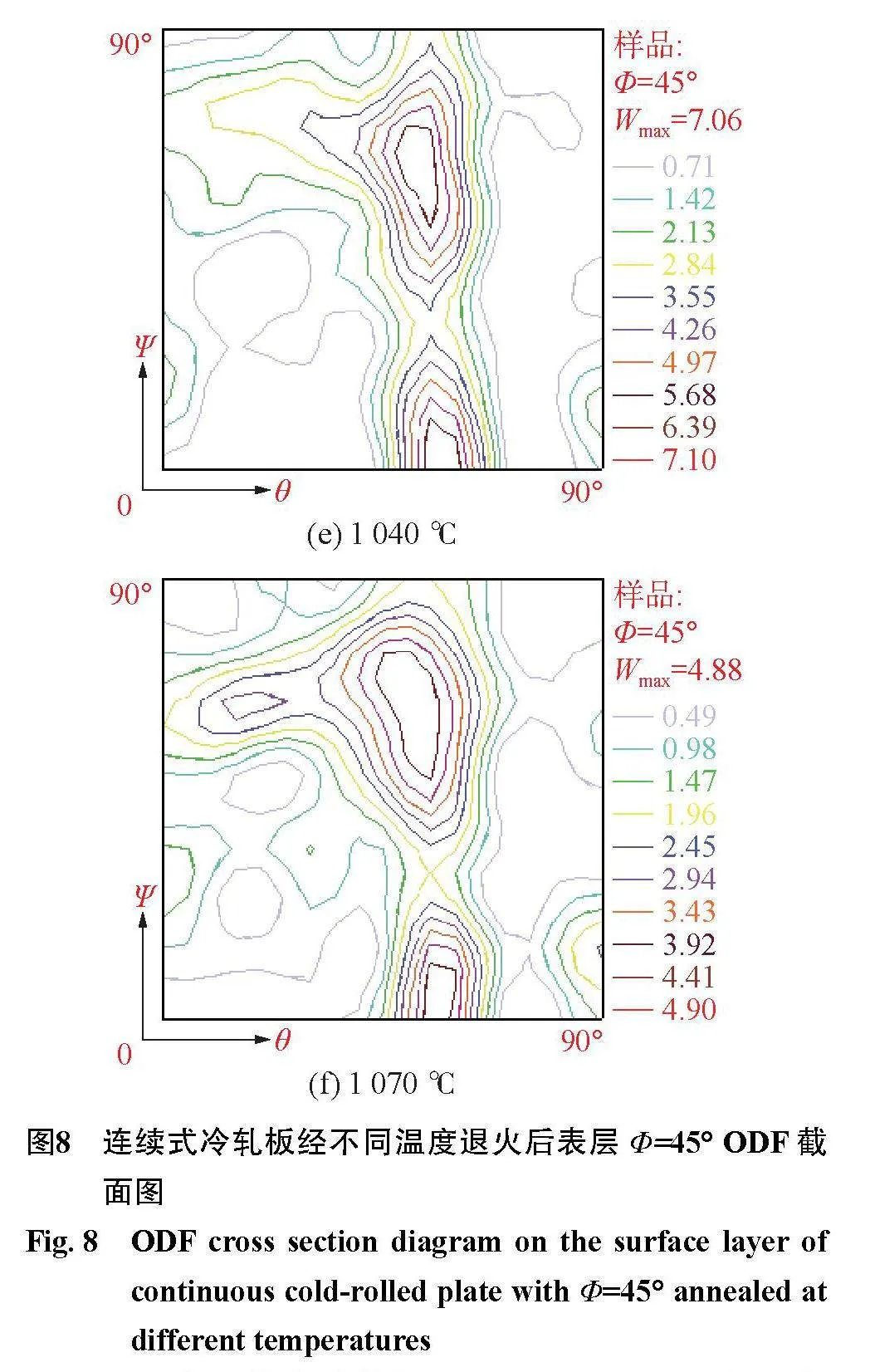

图8为连续式冷轧板经920~1 070℃退火后表层Φ=45°的ODF截面图。由看出:经920~1 070℃退火后,连续式冷轧退火板的织构主要由强度大的γ纤维织构和强度小的α纤维织构组成,920℃退火时,{111}lt;110gt;处强度为5.85,{111}lt;112gt;处强度为3.25,Goss和旋转立方织构强度均为1.95;950℃退火时,{111}lt;110gt;处强度为6.21,α纤维织构、Goss和旋转立方织构强度变化很小;980℃退火时,{111}lt;110gt;处强度涨为6.75;1 010,1 040℃退火时,{111}lt;110gt;处强度分别为6.21和6.39,α纤维织构强度略有下降;1 070℃退火时,{111}lt;110gt;处强度降为4.41,α纤维织构强度继续下降。

综合图6,8看出:经920~1 070℃退火后,可逆式和连续式冷轧退火板γ纤维织构主要聚集在{111}lt;112gt;处,这是由于冷轧形变晶粒在{111}lt;112gt;处的储能最高,其次为{111}lt;110gt;,{112}lt;110gt;,{001}lt;110gt;处储能最低,再结晶早期储能高的{111}lt;112gt;处形变晶粒易于在{001}lt;110gt;处形核[17−20];退火温度在920~1 070℃范围,退火板随退火温度的升高,{111}lt;112gt;处取向晶粒会逐渐吞噬周围的小角度晶粒,故强度在{112}lt;110gt;处逐渐增强;α纤维织构主要聚集在{111}lt;110gt;处,强度随退火温度变化不明显。

图9为连续式冷轧板经920~1 070℃退火后表层α和γ取向线的分布。看出:经920~1 070℃温度退火后,连续式冷轧退火板α纤维织构的峰值位于{111}lt;110gt;处,950℃织构强度最大,1 070℃织构强度最低;920~1 070℃退火,连续式冷轧退火板{111}lt;112gt;处织构强度均高于{111}lt;110gt;处,说明随再结晶的进行,{111}lt;112gt;处取向晶粒因数量优势消耗了其他取向晶粒和变形的基体,完全再结晶后γ纤维织构中的{111}lt;112gt;处取向更强。

图10为连续式与可逆冷轧板经 920~1 070 ℃退火后表层 Φ=45° ODF 截面图及 α,γ 取向线典型织构的取向密度。由图 10 可看出:退火温度在920~1 070 ℃ 范围,可逆式与连续式冷轧退火板中{111}lt;112gt;处织构强度随退火温度的升高而上下波动,且可逆式轧制退火板{111}lt;112gt;处织构强度始终高于连续式冷轧退火板。这是因为可逆式轧制时,剪切应力随轧制方向变化,剪切力对钢板在轧制时的变形效果无法累加;连续式冷轧时,在变形区产生的附加剪切应力使金属各层沿轧向发生滑动,剪切应力作用效果累加。{111}lt;110gt;处织构强度随退火温度变化不大,且可逆式轧制与连续式轧制冷轧板强度相近。

综上可得出:无论是可逆式冷轧还是连续式冷轧,退火后因冷轧形成的旋转立方织构强度显著降低,这是因为旋转立方织构转化为其他织构类型[18, 21]。

2.3 轧制方式与退火温度对磁性能的影响

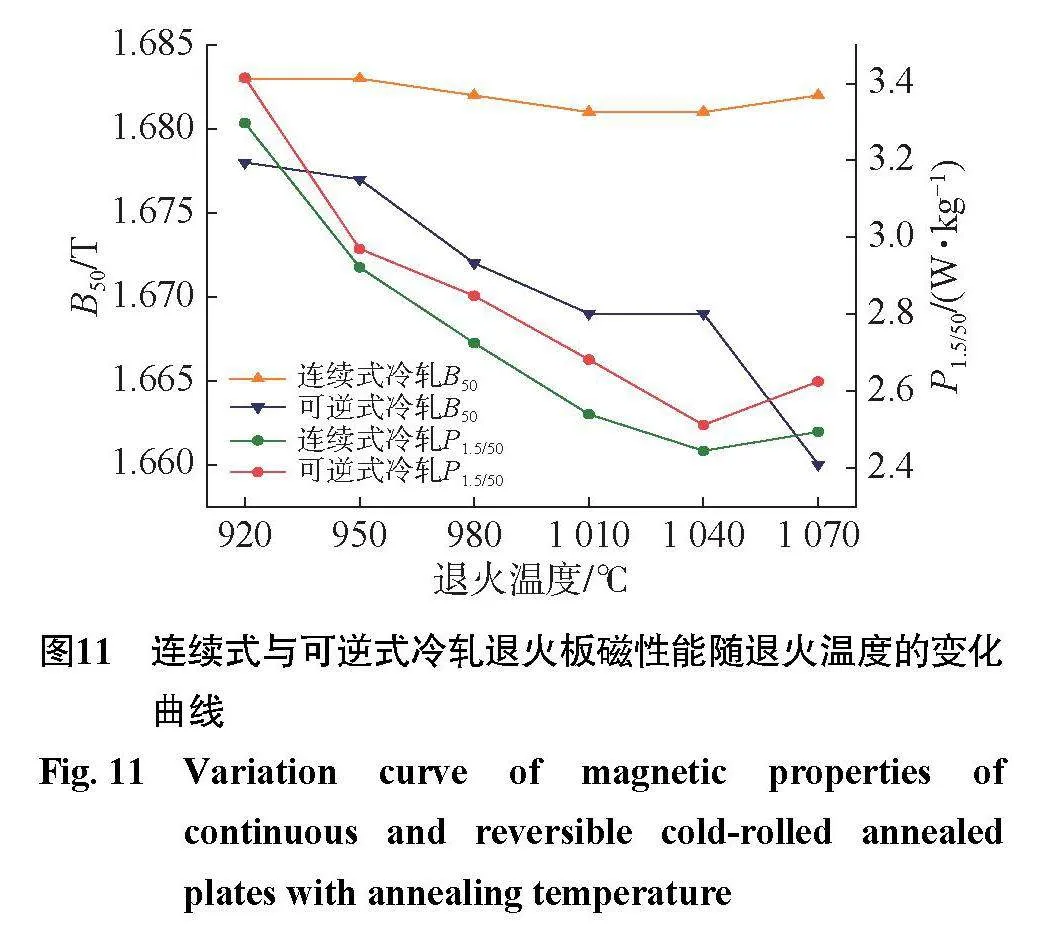

连续式和可逆式冷轧板在退火过程中退火温度对其 P1.5/50 和 B50 的影响如图 11。

由图11看出:退火温度在920~1 070℃范围,随退火温度的升高,连续式和可逆式冷轧退火板的P1.5/50先降后升,而2种冷轧方式退火板的B50均降低。920℃退火时,可逆式和连续式冷轧退火板的P1.5/50分别为3.415,3.297 W/kg;920~1 040℃退火时,可逆式和连续式冷轧退火板的P1.5/50随退火温度的升高持续下降;1 040℃退火时,可逆式和连续式冷轧退火板的P1.5/50均达到最低,分别为2.512,2.445 W/kg;1 070℃退火时,可逆式和连续式冷轧退火板的P1.5/50均有所上升,分别为2.625,2.494 W/kg。此外,在相同退火温度下,连续式冷轧退火板的P1.5/50始终比可逆式冷轧退火板的P1.5/50要小。920~1 070℃退火时,连续式冷轧退火板的B50在1.681~1.683 T范围波动;可逆式冷轧退火板的B50随退火温度的升高一直在降低,920℃时B50为1.678 T,1 040℃时B50为1.669 T,1 040℃后下降斜率变得更陡峭,降为1.660 T。相同退火温度下,连续式冷轧退火板的B50比可逆式冷轧退火板的高。

硅钢材料的总损耗由磁滞损耗(Ph)、涡流损耗(Pe)和反常损耗(Pa)三部分组成,磁滞损耗(Ph)和涡流损耗(Pe)占比最大,故通常只考虑磁滞损耗和涡流损耗。平均晶粒尺寸变大,晶界所占面积减小,磁滞损耗(Ph)降低;但晶粒尺寸大,磁畴尺寸增大,涡流损耗(Pe)增高。为降低总铁损,存在1个临界晶粒尺寸,且随硅含量增高而增大,对于Si元素质量分数为1.85%~2.80%,平均晶粒尺寸在100~120µm范围为最佳晶粒尺寸[22]。从看出:1 040℃时可逆式和连续式冷轧退火板的P1.5/50均最低,此时晶粒大小最合适,如(e)和(e)晶粒尺寸分别为110.2,103.7µm,超过1 040℃铁损反而增加,这是由于晶粒尺寸过大且均匀性降低所致。相同退火温度下,连续式冷轧退火板的B50始终高于可逆式冷轧退火板,这是因为可逆式冷轧退火板在{111}lt;112gt;处织构的强度更高所致。

3结论

1)920℃退火时,可逆式和连续式冷轧板均完全再结晶,且冷轧形成的纤维组织完全消失。经920~1 070℃退火后,可逆式冷轧板晶粒平均尺寸在17.3~155.5µm范围,连续式冷轧板晶粒平均尺寸由20.7µm上升为134.4µm。整体而言,退火温度在920~1 070℃范围,随退火温度的升高,可逆式和连续式冷轧退火板的晶粒均发生长大。这是因为随退火温度的升高,提供再结晶的驱动力增强,冷轧形成的位错塞积造成的储存能得到释放,导致晶粒逐渐长大。

2)冷轧板织构主要由强的旋转立方织构组成,可逆式和连续式冷轧退火板织构以γ纤维和α纤维织构为主,γ纤维织构主要聚集在{111}lt;112gt;处,α纤维织构主要聚集在{111}lt;110gt;处。退火温度在920~1 070℃范围,随退火温度的升高,γ纤维织构强度显著降低,α纤维织构、Goss织构和旋转立方织构强度变化很小。与冷轧板相比,2种轧制方式的退火板中旋转立方织构均减弱,这是因为旋转立方织构发生了转化,转化为其他类型的织构。

3)退火温度在920~1 070℃范围,随退火温度的降低,2种冷轧方式退火板的P1.5/50先逐渐降低后有所上升,1 040℃退火时,可逆式和连续式冷轧退火板的P1.5/50均达到最低,分别为2.512,2.445 W/kg;1 070℃退火,可逆式与连续式冷轧退火板的P1.5/50反而增加,最终P1.5/50分别为2.625,2.494 W/kg;随退火温度的升高,连续式冷轧P1.5/50始终更低,B50更高。

参考文献:

[1]PARK J T,SZPUNAR J A.Evolution of recrystallization texture in nonoriented electrical steels[J].Acta Materialia,2003,51(11):3037−3051.

[2]焦海涛.薄带连铸无取向硅钢形变及热处理过程组织性能调控机理[D].沈阳:东北大学,2019.

[3]程朝阳,钟柏林,倪正轩,等.新能源汽车驱动电机用高强无取向硅钢力、磁性能调控研究进展[J].工程科学学报,2023,45:1482−1492.

[4]JIAO H T,XIE X X,TANG Y C,et al.Improved texture and magnetic properties in thin-gauge strip-cast non-oriented electrical steel through matching design of hot-cold rolling[J].Journal of Materials Research and Technology,2023,24:6411−6424.

[5]LI Z H,XIE S K,WANG G D,et al.Dependence of recrystallization behavior and magnetic properties on grain size prior to cold rolling in high silicon non-oriented electrical steel[J].Journal of Alloys and Compounds,2021,888:161576.

[6]韩旭中,梅富强,张树堂.可逆式宽带钢冷轧机的现状和发展[J].轧钢,2004(5):30−34.

[7]JIAO H,QIU W,XIONG W,et al.Effect of recrystallization annealing temperature on microstructure,texture and magnetic properties of non-oriented silicon steel produced by strip casting[J].Procedia Engineering,2017,207:2078−2082.

[8]JIAO H,XU Y,ZHAO L,et al.Microstructural evolution and magnetic properties in strip cast non-oriented silicon steel produced by warm rolling[J].MaterialsCharacterization,2019,156:109876.

[9]LI Z H,XIE S K,WANG G D,et al.Ultrathin-gauge high silicon non-oriented electrical steel with high permeability and low core loss fabricated by optimized two-stage cold rolling method[J].Materials Characterization,2022,183:111593.

[10]ZHANG Y X,LAN M F,WANG Y,et al.Microstructure and texture evolution of thin-gauge non-oriented silicon steel with high permeability produced by twin-roll strip casting[J].Materials Characterization,2019,150:118−127.

[11]QIN J,LIU D F,YUE Y,et al.Effect of normalization on texture evolution of 0.2 mm-thick thin-gauge non-oriented electrical steels with strongη-fiber textures[J].Journal ofIron and Steel Research International,2019,26:1219−1227.

[12]ZHANG N,YANG P,MAO W M.Through process texture evolution of new thin-gauge non-oriented electrical steels with high permeability[J].Journal of MagnetismandMagnetic Materials,2016,397:125−131.

[13]WU S Y,LIN C H,HSU W C,et al.Effect of heating rate on the development of annealing texture in a 1.09 wt%Si non-oriented electrical steel[J].ISIJ International,2016,56(2):326−334.

[14]谭玄,袁童欣,尤学文,等.退火温度对3.1Si–0.8Al–1.3Mn高强无取向硅钢组织与性能的影响[J].材料热处理学报,2022,43:136−144.

[15]黄俊,罗海文.退火工艺对含Nb高强无取向硅钢组织及性能的影响[J].金属学报,2018,54:377−384.

[16]周红,陶龙杰,李智丽,等.0.22C–0.45Mn钢低温奥氏体晶粒长大行为的研究[J].安徽工业大学学报(自然科学版),2023,40(1):52−58.

[17]辛亚会,高振宇,黄永哲,等.退火温度对无取向3.2%Si钢组织,织构及磁性能的影响[J].材料热处理学报,2021,42(4):74−80.

[18]杨洁,侯迪文,王佳乐,等.Fe–1.5%Si无取向硅钢的冷轧变形组织及织构演变[J].金属热处理,2023,48(12):166−174.

[19]王健,李俊,郭文渊,等.冷轧无取向硅钢再结晶退火组织和织构演变研究进展[J].材料导报,2010,24:100−103.

[20]裴英豪,夏雪兰,施立发,等.退火均热时间对Fe–3.2%Si无取向硅钢铁损的影响研究[J].电工钢,2022,4(6):16−21.

[21]ZHONG B,CHENG Z,VOLKOVA O,et al.Effect of microstructure modification on magnetic and mechanical properties of high-grade non-oriented silicon steel during annealing treatment[J].Journal of Materials Research andTechnology,2023,27:7730−7739.

[22]何忠治,赵宇,罗海文.电工钢[M].北京:冶金工业出版社,2012.

责任编辑:何莉