驱动电机用无取向硅钢开发与性能调控研究综述

摘要:实现“碳达峰”“碳中和”是贯彻新发展理念、构建新发展格局、推动高质量发展的内在要求,在落实“双碳”战略、推动绿色发展的背景下,我国新能源汽车产业得到了迅猛发展。驱动电机作为新能源汽车能量转化的核心装置,直接决定新能源汽车的驾乘体验和续航性能,而无取向硅钢作为驱动电机铁芯的关键软磁材料,其性能直接影响驱动电机的能量转换效率、变频加速能力、使用寿命、制造成本等特性。基于驱动电机对高性能无取向硅钢的现实需求,归纳总结国内外典型硅钢生产企业新能源汽车驱动电机用硅钢研发现状,综述驱动电机用硅钢在磁性能、力学性能提升及磁性能与力学性能协同提升方面的研究进展。针对新一代驱动电机的高效率、高转速、大转矩等特点,未来驱动电机用高性能无取向硅钢的研发在成分优化、微观结构控制与薄规格产品开发的基础上,在进一步提高硅钢产品精度和生产效率的同时突破自粘结涂层限制,融合冶金学、材料科学与物理学等多学科理论,进一步实现高性能无取向硅钢开发与驱动电机设计的协同调控。

关键词:新能源汽车;驱动电机;无取向硅钢;磁性能;力学性能

中图分类号:TG 142.7文献标志码:A doi:10.12415/j.issn.1671−7872.24135

文章编号:1671-7872(2024)04-0350-15

仇圣桃,博士,正高级工程师,钢铁研究总院博士生导师,安徽工业大学兼职教授,享受国务院特殊津贴专家。1987年7月,毕业于华东冶金学院(现安徽工业大学),获工学学士学位;1989年10月,毕业于北京科技大学,获工学硕士学位;1994年5月,毕业于冶金部钢铁研究总院,获工学博士学位。现任钢铁研究总院连铸技术国家工程研究中心副主任。主要从事钢铁材料技术领域基础理论及工艺方面的研发工作,主要研究方向为冶金过程数学仿真、电磁技术在连铸过程的应用、连铸坯均质化及铸坯质量控制、电工钢及高品质钢(容器、轴承、齿轮等)生产技术。作为课题或子课题负责人先后承担国家科技项目12项,国家自然科学基金重点项目3项,企业合作项目30余项。发表学术论文70余篇、获准专利13项、出版学术著作2部,研究成果先后获国家科学技术进步二等奖1项、省部级科学技术进步一等奖5项。

A Review of Development and Performance Control of Non-oriented Silicon Steel for Drive Motors

QIU Shengtao1,NIU Yuhao1,2,QIAO Jialong1,2,WANG Haijun2

(1.Engineering and Research Center for Continuous Casting Technology,Central Iron and Steel Research InstituteCo.Ltd,Beijing 100083,China;2.School of Metallurgical Engineering,Anhui University of Technology,Maanshan243032,China)

Abstract:Realizing“carbon peak”and“carbon neutrality”is an inherent requirement for implementing the new development concept,constructing a new development pattern,and promoting high-quality development.Under the strategic background of implementing“dual carbon”target and promoting green development,China’s new energy vehicle industry has developed rapidly.As the core device for energy conversion in new energy vehicles,the drive motor directly determines the driving experience and endurance performance of new energy vehicles.Non-oriented electrical steel,as the key soft magnetic material of the driving motor core,directly affects the energy conversion efficiency,variable frequency acceleration capability,service life,manufacturing cost and other characteristics of the drive motor.Based on the practical demand for high-performance non-oriented silicon steel in drive motors,the research and development status of silicon steel for new energy vehicle drive motors in typical silicon steel production enterprises at home and abroad.The research progress of silicon steel for drive motors in improving magnetic and mechanical properties,as well as the synergistic improvement of magnetic and mechanical properties was reviewed.In view of the characteristics of high efficiency,high speed and high torque of the new generation of drive motors,the research and development of high-performance non-oriented silicon steel for drive motors in the future will be based on composition optimization design,microstructure control and thin-gauge product development.While further improving the accuracy and production efficiency of silicon steel products,it will break through the limitations of self-adhesive coatings and integrate multi-disciplinary knowledge such as metallurgy,material science and physics,which can better realize the coordinated control of high-performance non-oriented silicon steel development and drive motor design.

Keywords:new energy vehicles;drive motors;non-oriented silicon steel;magnetic properties;mechanical properties

新能源汽车涵盖电动车、氢燃料车等新型汽车,其在减少二氧化碳和其他有害物质排放方面,比传统燃油车具有明显优势−]。随着技术的进步、政策的支持以及市场的需求,新能源汽车正在全球范围内快速普及,尤其是在中国。自2015年以来,我国新能源汽车产业蓬勃发展,产销量和保有量连续9年全球第一。据中国汽车工业协会统计,2023年我国新能源汽车产销量分别达到958.7,949.5万辆,同比分别增长35.8%,37.9%;新能源汽车出口120.3万辆,同比增长77.2%,我国新能源汽车产销量占全球比重超过60%。新能源汽车的普及和发展对电力行业产生了深远的影响,在推动电力行业绿色转型的同时,也促进了清洁新源技术的发展和应用,从而助力实现“双碳”目标。新能源汽车的核心部件之一是将电能转化为动能的装置—驱动电机,驱动电机的性能直接决定新能源汽车的驾驶和续航性能,在新能源汽车产业发展规划实施和市场需求的双重作用下,高效率、高密度驱动电机需进一步转型升级[−]。无取向硅钢作为驱动电机铁芯的关键软磁材料,其性能直接影响驱动电机的能量转换效率、变频加速能力、使用寿命、制造成本等特性。

随着新能源汽车对驱动电机功率密度和效率要求的不断提升,驱动电机的设计趋向于小型化、高功率密度,以提高汽车的加速性能和续航里程,同时减少能量损耗和提升整体能源利用率。基于新能源汽车驱动电机设计特点,要求高性能无取向硅钢具有更薄规格、更低铁损、更高磁感、更高机械强度的特性,即无取向硅钢既要具有优异的磁性能又要拥有与之匹配的良好力学性能[−]。因此,根据驱动电机对高性能无取向硅钢的现实需求,归纳总结国内外典型硅钢生产企业研发新能源汽车驱动电机用硅钢现状,综述国内外学者在驱动电机用硅钢磁性能、力学性能提升及磁性能与力学性能协同提升方面的研究进展,并对未来新能源汽车驱动电机用无取向硅钢的发展趋势、研究方向进行展望。

1驱动电机用无取向硅钢的性能要求

无取向硅钢因轧制和退火后内部晶粒取向无规则分布而得名,通常Si含量在0.5%~3.2%(质量分数)之间。作为1种碳含量极低且具有磁各向同性的Fe−Si或Fe−Si−Al软磁合金,无取向硅钢主要用于中大型电动机、发电机等电子元器件,其综合性能主要体现在物理性能、磁性能和力学性能三大方面。

1.1物理性能

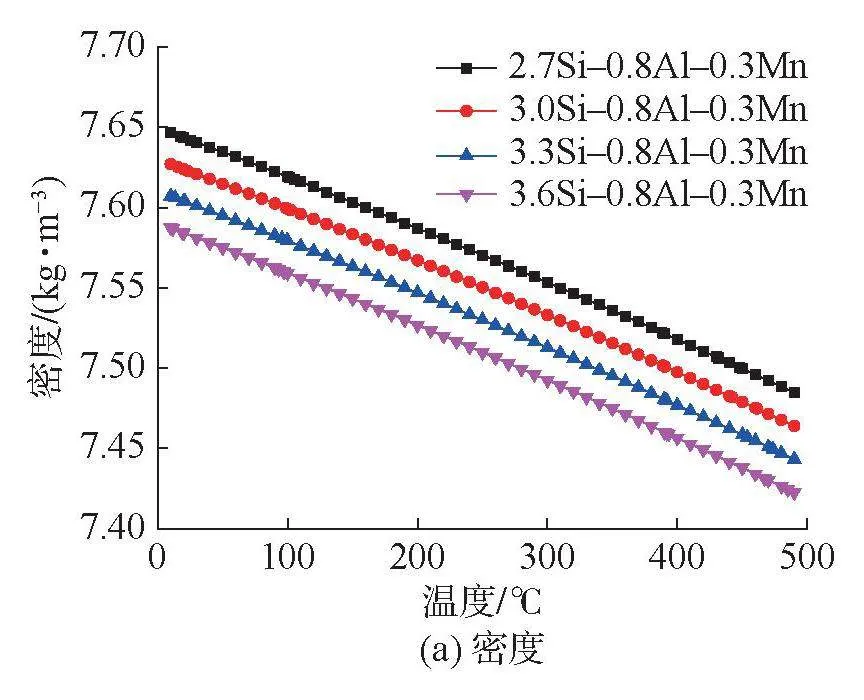

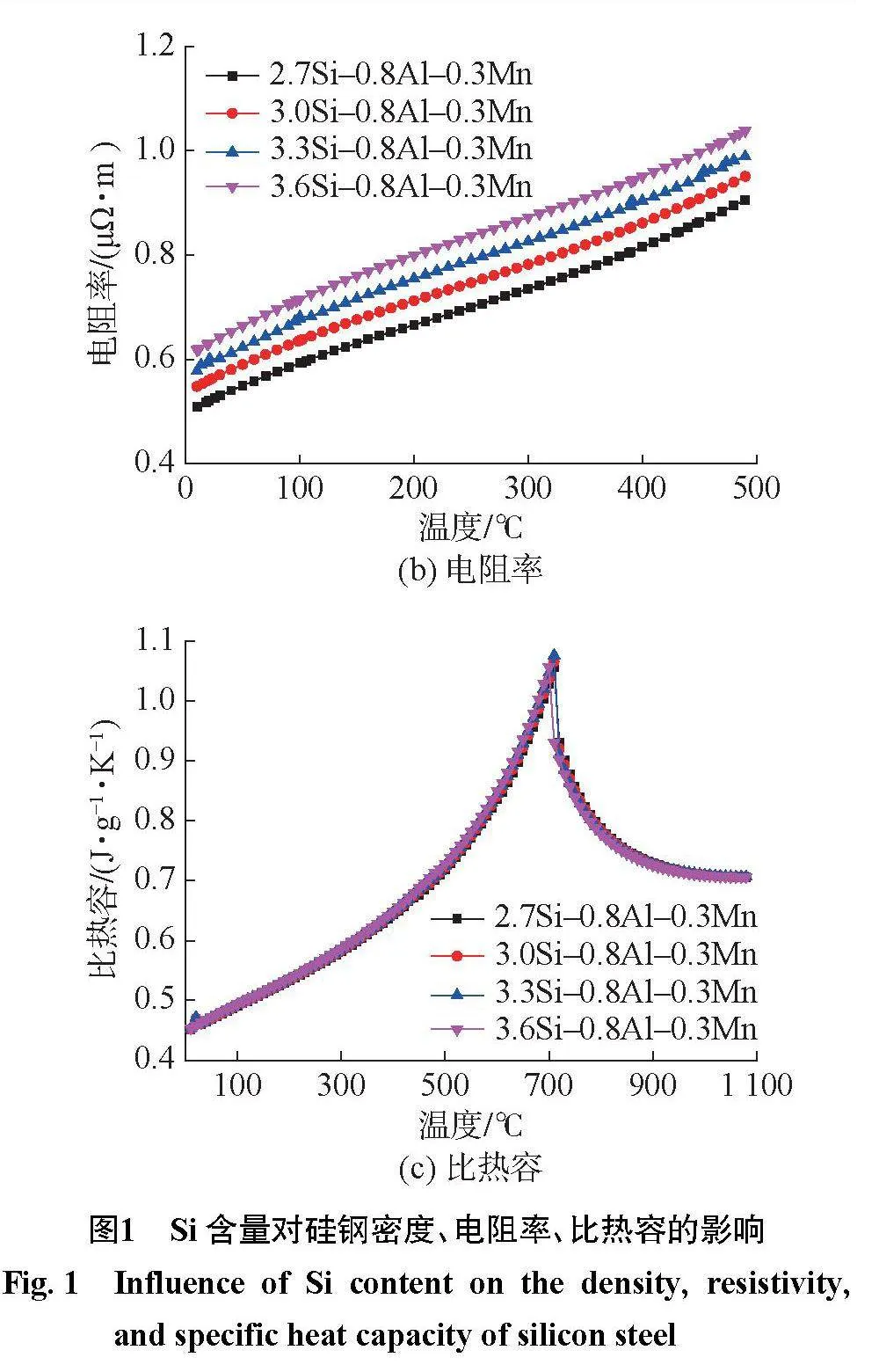

无取向硅钢的物理性能主要包括密度(D)、电阻率(ρ)和热导率(λ),其中:密度决定驱动电机的使用性能、体积和重量;高电阻率能够降低总铁损中的涡流损耗,满足高频工作条件下低铁损的要求;比热容越大,材料导热性能越好,直接决定电机使用寿命。因此,本课题组对Si,Al,Mn等元素对硅钢密度、电阻率及比热容的影响进行了研究,以Si元素为例,如示:随温度(在0~500℃范围)的升高,无论硅含量(质量分数在2.7%~3.6%范围)如何变化,无取向硅钢密度皆呈下降趋势,2.7%Si无取向硅钢的密度始终保持最大值,而3.6%Si无取向硅钢始终保持最小,即在一定成分范围内,Si含量的升高会导致无取向硅钢密度降低;温度在0~500℃范围,电阻率随温度的上升逐渐增大,2.7%Si无取向硅钢电阻率始终最低,而3.6%Si无取向硅钢电阻率始终最高,表明同一温度条件下,增加Si含量会导致无取向硅钢电阻率升高。新能源汽车驱动电机高频工作条件要求无取向硅钢片具有良好的导热性能,以能够及时散发因电机高速运转产生的热量。在0~700℃范围,无取向硅钢比热容随温度的上升而逐渐增大;但700~900℃区间,由于温度较高,比热容随温度的上升迅速下降;900℃后比热容逐渐趋于平缓。在整个温度范围内,无取向硅钢的比热容随Si含量的变化增加或下降不明显。

1.2磁性能

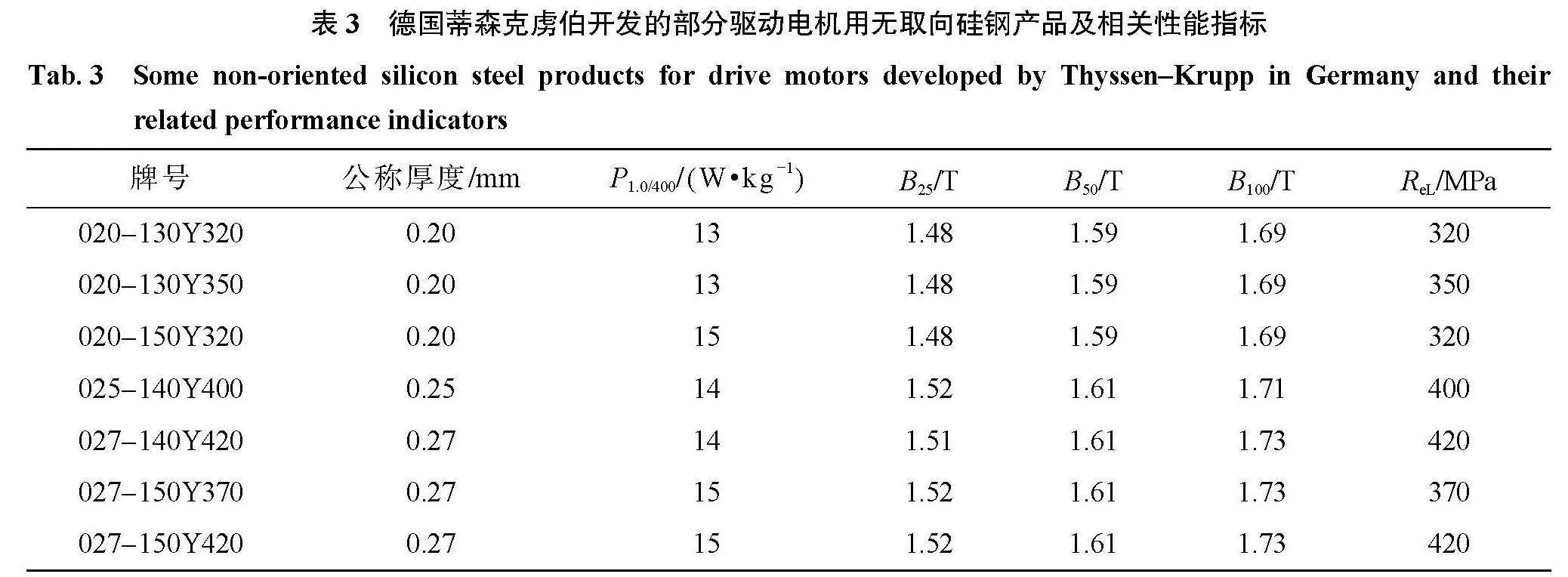

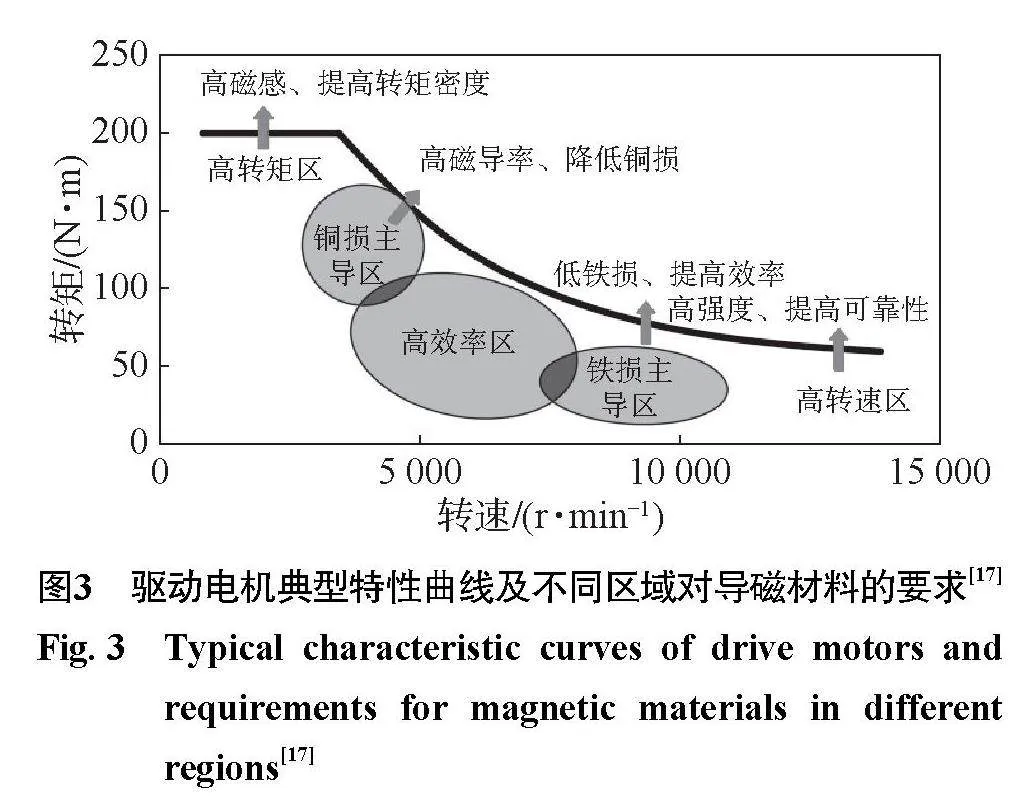

为新能源汽车驱动电机与电机铁芯性能需求。磁性能通常采用磁感应强度(B50)和铁芯损耗(P1.5/50,P1.0/400)来衡量。对于驱动电机,无取向硅钢片磁性能决定其功率密度、能量转换效率和工作的稳定性;对于电机的定子和转子,高磁感、低铁损能够减少铁芯材料的用量,可降低使用成本,具体表现为低铁芯损耗,尤其是高频低铁损。降低铁损的有效途径是降低磁滞损耗,磁滞损耗的降低能够减少定子、转子铁芯长时间工作产生的热量,改善驱动电机的散热性能,有利于延长电机的使用寿命,从而降低成本;硅钢的磁感应强度越高,设计铁芯时所需的截面面积越小,铁芯尺寸的减小可缩减硅钢片的用量,节省大量的硅钢板和绝缘材料,从而促使驱动电机高效化和轻量化。另外磁感应强度高有利于增大励磁电流,提高励磁效率,从而保证汽车制动行使时输出高的转矩且具有高的能量转换效率。电机的定子和转子在高速转动下工作,这也要求用于制造定子和转子的无取向硅钢片具有磁各向同性,即磁各向异性低。

1.3力学性能

无取向硅钢片力学性能主要涉及抗拉强度(Rm)、屈服强度(Rp0.2)和延伸率(A)等,高抗拉强度与屈服强度用以满足驱动电机服役承载强度和高速旋转时高的疲劳性能,是驱动电机工作稳定安全的前提[−]。新能源汽车在匀速、高速行驶时,转子的转速目前可达27 200 r·min−1,对无取向硅钢的强度无疑是一项挑战,如]所示。为了保障电机高速可靠运转以及良好的抗疲劳性,要求无取向硅钢具有高的屈服强度、疲劳强度和良好的延伸率,特别是对于磁极镶嵌于转子之中的永磁驱动电机,保证转子的强度对于提高驱动电机运转可靠性至关重要[−]。

用于驱动电机的无取向硅钢除要求良好的磁性能与力学性能外,由于驱动电机铁芯由大量的冲片堆叠而成,还要求硅钢具有良好的冲片性好及较高的叠片系数。良好的冲片性可减少叠片板材的毛刺等缺陷,增加芯材的有效利用空间,还可提高冲模和剪刀寿命。叠片系数由钢板厚度、表面质量和厚度偏差决定,较高的叠片系数意味着铁芯的有效面积更大,有利于降低铁芯损耗。此外,铁芯叠片之间的短路会增加涡流损耗,在硅钢板表面需涂覆一层有机绝缘膜防止短路现象的发生。这就要求选择合适的涂层种类、优化涂层工艺,并严格控制涂层质量,从而确保硅钢片具有优异的绝缘性、冲片性和焊接性。另外绝缘涂层需均匀且足够薄,对于复杂环境,还需绝缘涂层具有一定的耐蚀性和防锈性。

2驱动电机用无取向硅钢开发现状

近年,新能源汽车在全球范围内迅速发展,推动了汽车产业的变革。针对新能源汽车驱动电机对无取向硅钢材料提出的要求,国内外无取向硅钢生产企业进行了大量的新产品开发工作。

2.1国外开发现状

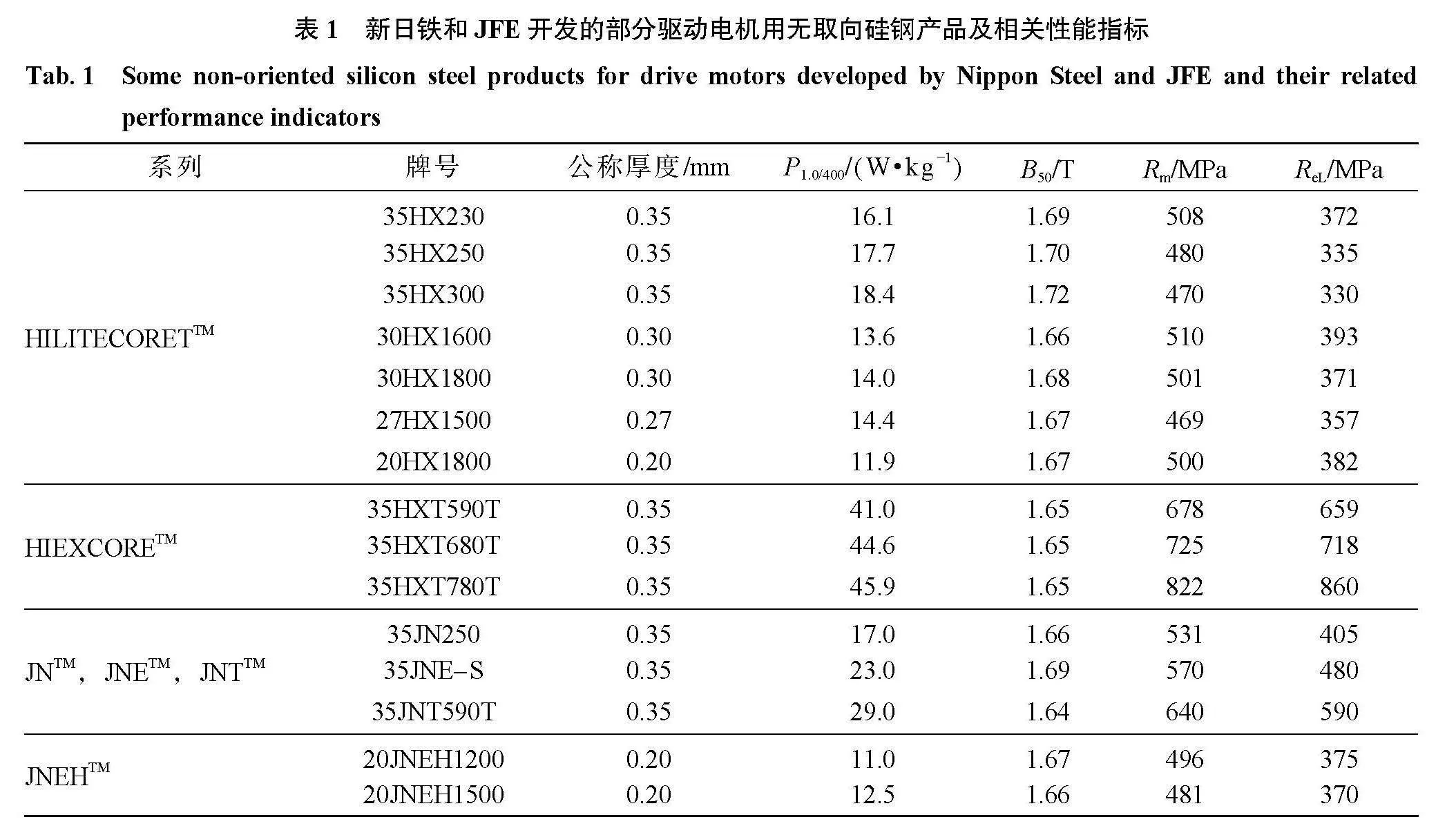

目前,国外生产驱动电机用无取向硅钢产品的主要厂家有日本Nippon Steel(新日铁)和JFE Steel、韩国POSCO、美国AK Steel(Cleveland–Cliffs)和Allegheny Ludlum、俄罗斯NLMK、法国蒂森克虏伯和欧洲的安赛乐米塔尔等[−]。日本新日铁和JFE开发的新能源汽车驱动电机用无取向硅钢产品性能一直位于国际前沿行列,而且这两家钢铁企业在中国、美国、澳大利亚等多个国家成功申请并公开了上百篇专利,为新一代高强无取向硅钢产品的开发提供了坚实的技术保障。但相关专利公开内容只说明了硅钢元素含量大致范围、炼钢主要流程、成品磁性能与力学性能测试结果,对关键技术的披露十分有限[−]。

新日铁于20世纪80年代开始对驱动电机用无取向硅钢进行研发,开发的产品包括HILITECORETTM普通/薄规格及HIEXCORETM普通/薄规格4个系列,主要公称厚度为0.35,0.30 mm,其中HIEXCORETM高强无取向硅钢共有10余个牌号,最薄厚度可达0.15 mm,在具备高磁感(B50:1.61~1.75 T)、低高频铁损(P1.0/400:9.40~52.40 W·kg−1)的同时,最大抗拉强度可达882 MPa。

JFE于20世纪90年代致力于薄规格无取向硅钢产品的研发,主要包括常规的JN系列和低铁损高效率的JNETM系列,主要厚度为0.35,0.50 mm,但这2款产品力学性能达不到驱动电机对高转矩的要求。随后JFE通过优化合金元素含量、添加晶界偏析元素等措施,开发出具有超高磁感的JNPTM系列。在JNPTM系列产品基础之上,JFE通过减薄产品厚度制造出更薄厚度(0.20 mm)的JNEHTM系列,且大规模用于高频高功率电机。此外,JFE还利用固溶强化和细晶强化分别开发35JNE–S和35JNT590T系列产品,相较于常规产品的强度分别提高20%以上。新日铁和JFE开发的部分系列产品及相关性能指标见表1。

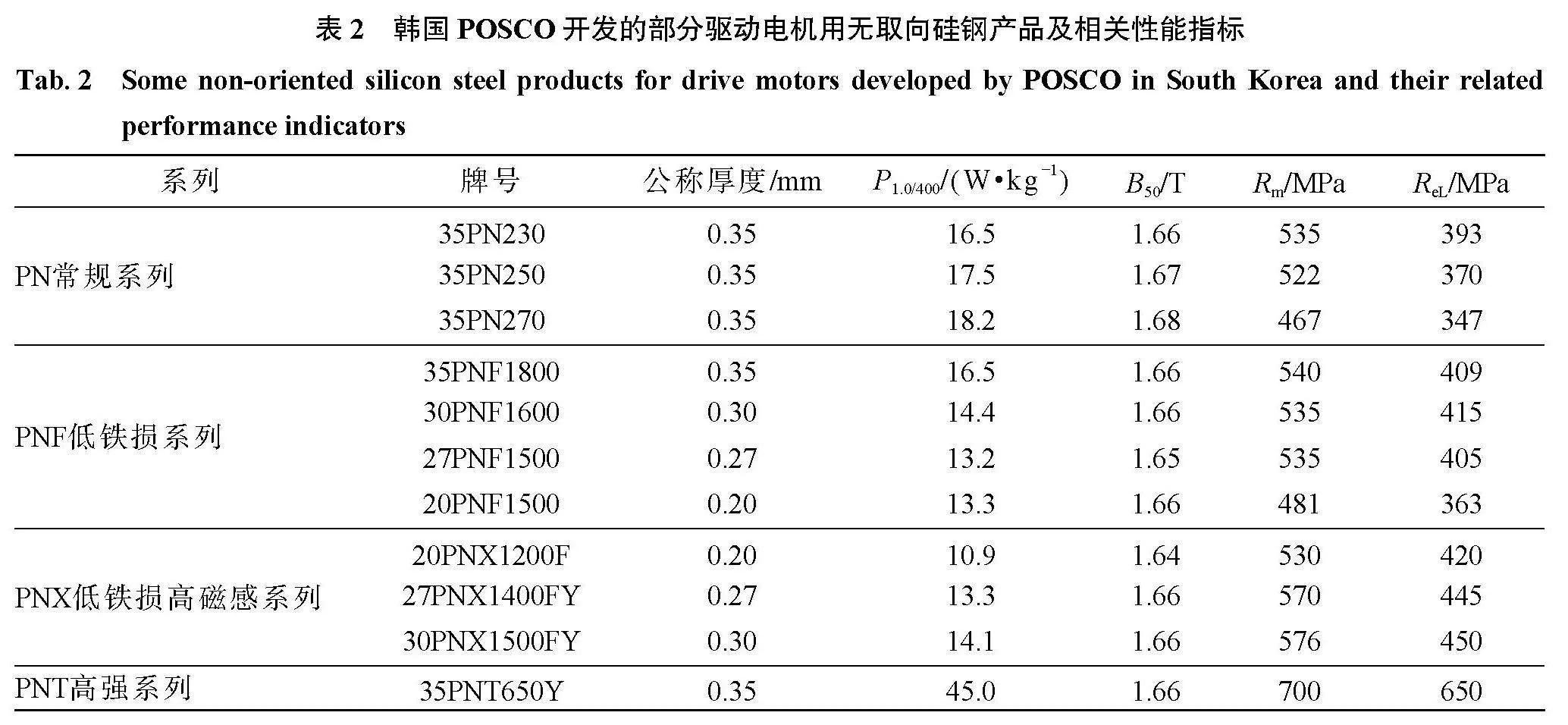

韩国POSCO主要推出了4款车用无取向硅钢产品,如。PNF系列相较于常规PN系列,高频铁损P1.0/400显著降低,部分牌号的抗拉强度与屈服强度显著提高,主要厚度规格为0.20~0.35 mm。PNHF系列在保证极低高频铁损与良好力学性能的同时,主要对磁感进行了提升。PNT系列产品最大抗拉强度可达700 MPa,主要用于对磁性能要求不高的汽车高速电机转子。

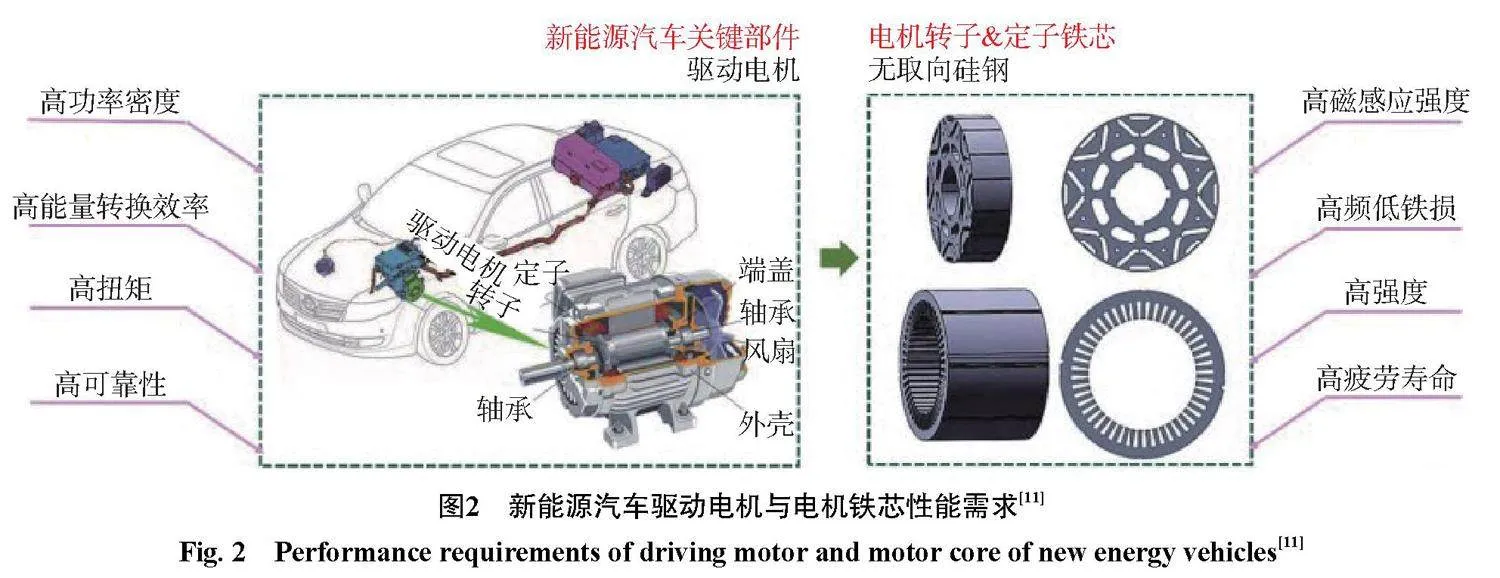

德国蒂森克虏伯研发的高性能材料Powercore Traction系列的驱动电机用无取向硅钢,相比于常规牌号具有更优异的磁性能与机械性能,铁损更是低于传统标准的30%,产品厚度规格主要为0.20~0.35 mm,能够满足新能源汽车对长行程高效率、最大驱动动力的高扭矩要求,显著延长驱动电机使用寿命与电动汽车的续航里程。蒂森克虏伯开发的部分驱动电机用无取向硅钢产品及相关性能指标。

2.2国内开发现状

目前国内具备新能源汽车驱动电机用无取向硅钢工业化生产能力的企业主要为宝钢股份、首钢迁安、太钢、涟钢、马钢、新钢等,产品厚度主要集中在0.20~0.35 mm,相关产品在硅钢领域极具国际竞争力[−]。

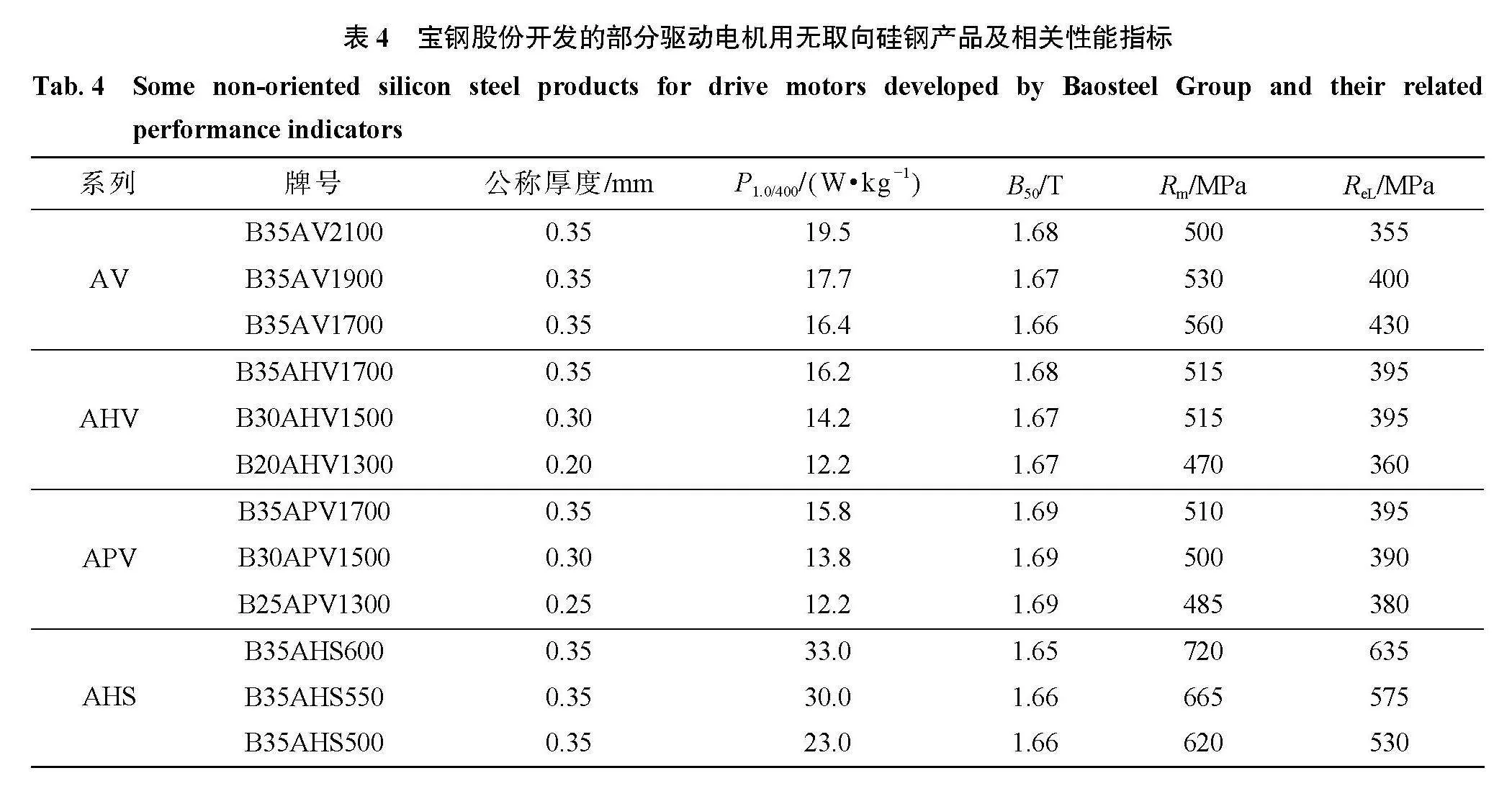

宝钢股份自2008年起开发高牌号和高效无取向硅钢的生产技术与设备,成功突破了高牌号无取向硅钢的生产技术难题,截至目前已研制出多个系列的车用驱动电机用高性能超薄(0.10~0.35 mm)硅钢产品。其中:AV系列产品特点是高频下低铁损,产品铁损P1.0/400范围为16.4~19.5 W·kg−1;AHV系列和APV系列产品相较于AV系列具有更低的铁损与更强的磁感,可进一步提升驱动电机的效率和功率密度,使电机铁芯的重量变轻及体积减小,但抗拉强度仅在500 MPa左右,难以满足驱动电机对无取向硅钢强度的要求];之后宝钢通过调控化学成分与优化工艺设计,进一步协同控制磁性能与力学性能的关系,开发了高强度AHS系列,该系列产品厚度规格为0.35 mm,其中B35AHS550牌号在保持高磁感的同时,最大抗拉强度达到665 MPa,适用于制造高速旋转的转子。宝钢股份开发的部分驱动电机用无取向硅钢产品及其相关性能指标如表4。

首钢智新迁安电磁材料有限公司主要研发了示的五类新能源汽车用无取向硅钢标准产品,分别为低铁损SW系列、高磁感SWH系列、超高磁感SWG系列、高强度SWYS系列和高强低铁损系列,主要厚度规格为0.20,0.25,0.27,0.30 mm。其中:35SWYS900产品的屈服强度达到950 MPa;高强度低铁损的新产品25SW1250H,屈服强度大于500 MPa、铁损小于12.0 W/kg;高强度SWYS系列35SWYS900产品屈服强度典型值高达940 MPa,产品性能达到行业较高水平。

此外,2020年3月,鞍钢硅钢生产线取得重大突破,成功轧制出新能源汽车驱动电机用市场主流的高磁感35ADG1800产品;2023年1月,新钢集团硅钢薄板事业部宣布超薄高牌号无取向硅钢15XW1150产品试制成功,产品的厚度仅为0.15 mm,符合高精尖新能源驱动电机用钢厚度的最高标准;同年9月,湖南涟钢电磁材料有限公司成功开发出牌号为L35WV1900,L35WV1700,L30WV1500,L27WV1400的新能源汽车驱动电机用无取向硅钢产品。

3驱动电机用无取向硅钢性能调控研究

针对新能源汽车驱动电机用无取向硅钢的应用需求,目前的研究热点和难点主要集中在高强度和优异磁性能的协同调控方面,以满足新能源汽车驱动电机对无取向硅钢磁性能和力学性能的高要求。

3.1磁性能调控

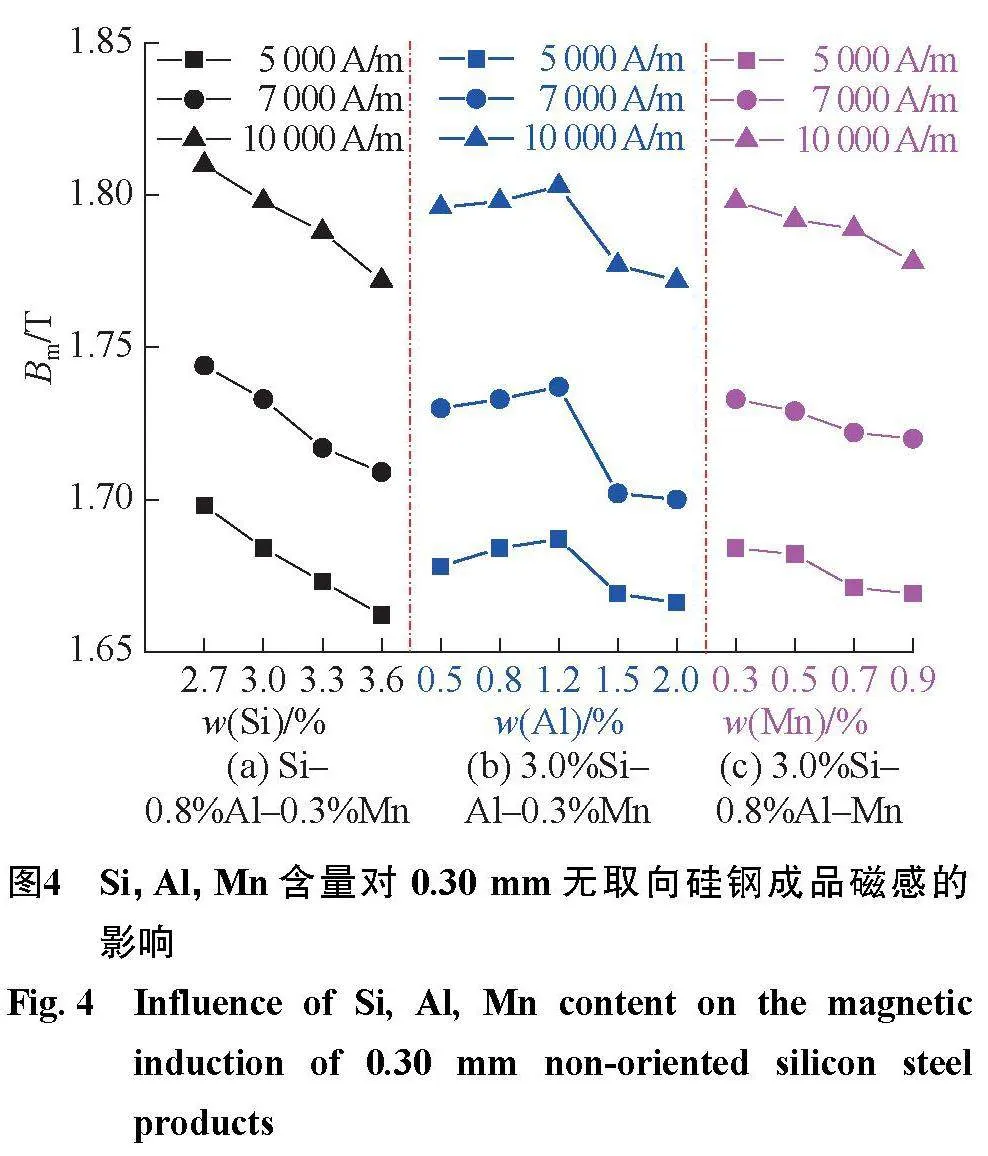

无取向硅钢的磁性能主要受钢水成分、钢液洁净度、材料组织结构等方面影响。Si,Al,Mn含量对0.30 mm无取向硅钢不同磁场强度下磁感应强度。

由图4看出:在流程工序工艺相同的前提下,Si和Mn对Si−0.8%Al−0.3%Mn和3.0%Si−0.8%Al−Mn无取向硅钢磁感应强度的影响规律是单调衰减的,即随硅和锰含量的增加,Si−0.8%Al−0.3%Mn和3.0%Si−0.8%Al−Mn无取向硅钢的磁感应强度单调递减;Si和Mn质量分数每增加1%,磁感应强度B100分别平均降低0.042,0.033 T,且随磁场强度的增加,磁感应强度B100的降低量相应增加。

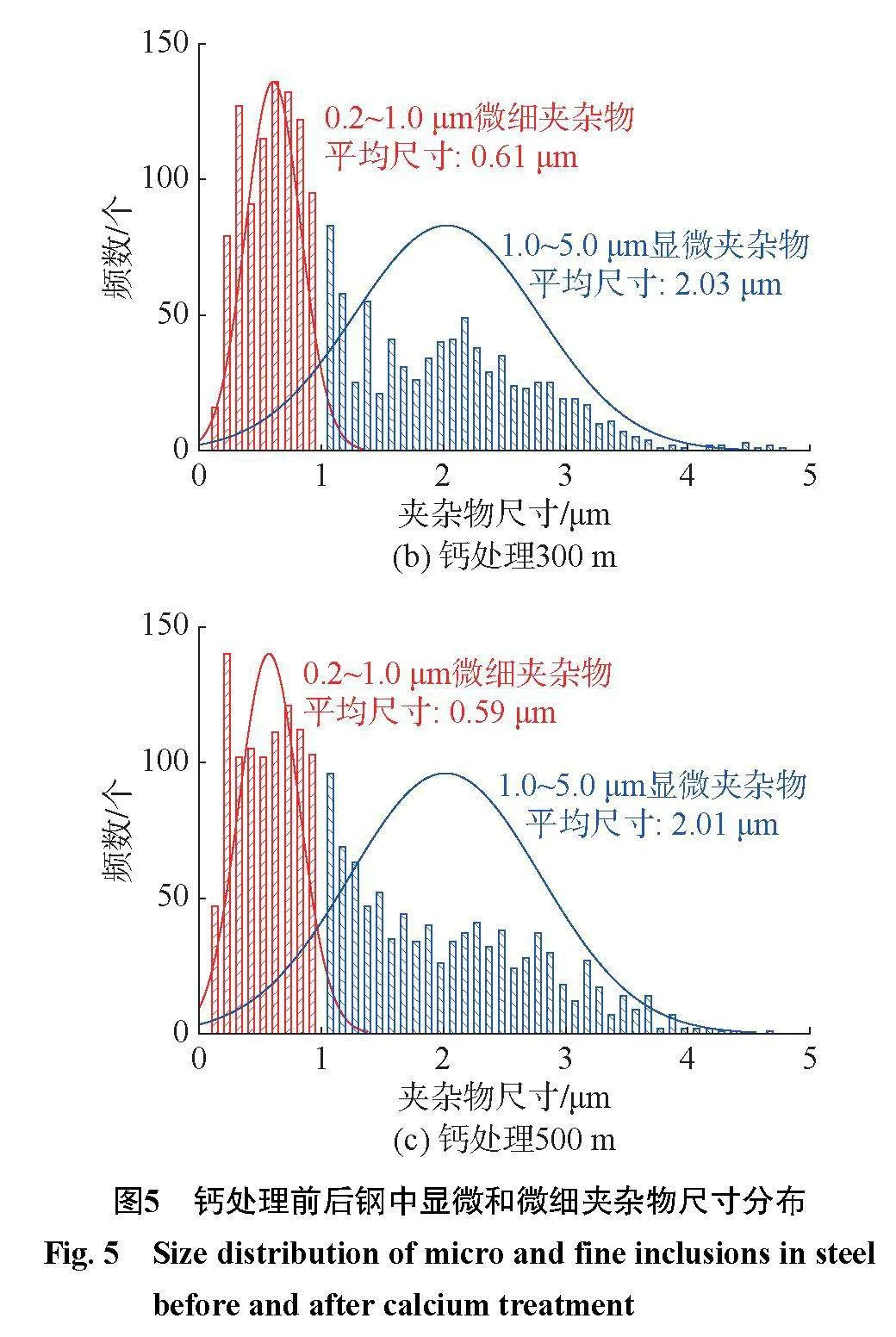

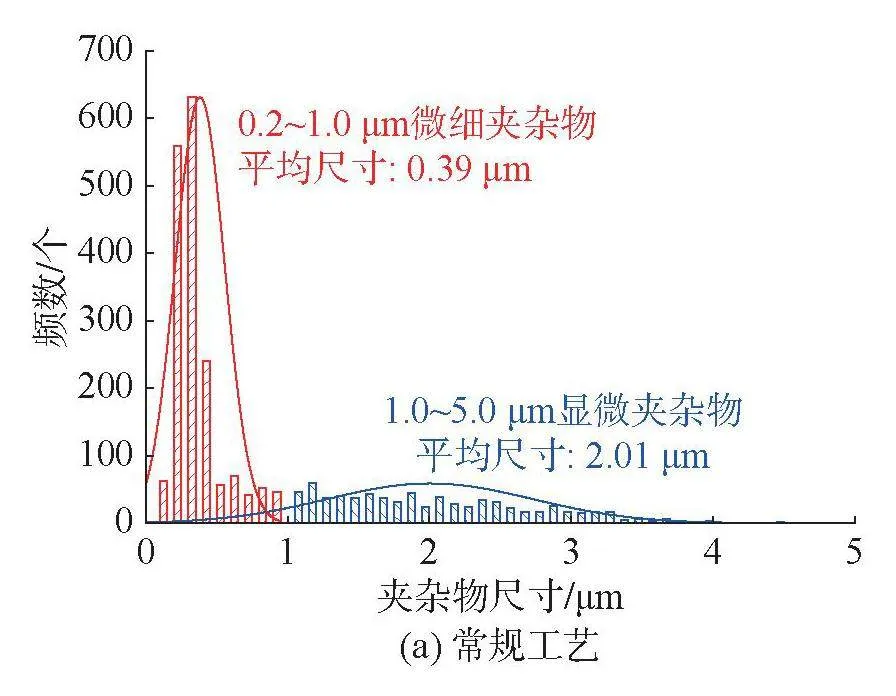

无取向硅钢中影响磁性能的夹杂物主要来源于凝固过程中形成的第二相,Al,Mn,N,S,Ti等元素在凝固过程中随温度的降低发生反应,在铁素体相或者奥氏体相中的固溶度积高于平衡溶度积析出,析出的微细夹杂物限制晶粒发展与畴壁移动,恶化产品磁性能及磁性能的稳定性]。稀士元素易与钢中O,S杂质元素生成高熔点氧化物、硫化物和氧硫化物。添加适量稀土可净化钢液,粗化或球化夹杂物、抑制第二相粒子析出、改善成品板晶粒尺寸以及提高成品有利织构组分,最终提高无取向硅钢磁性能。周莉等]采用稀土Ce−La合金减少3.0%无取向硅钢中的微细夹杂物,Ce,La质量分数分别为0.001 9%,0.003 2%时,复合稀土处理可有效促进MnS夹杂物改性,抑制AlN夹杂物析出,有利于提高成品磁性能。Ca是强脱氧脱硫元素,向钢中添加适量Ca可迅速降低O含量,提高脱硫效率,并有效抑制硫化物夹杂生成。对常规工艺及钙处理的热轧板中显微和微细夹杂物进行检测统计分析,结果如示,钙处理对夹杂物的变质作用以及温降会影响显微和微细夹杂物的分布。目前,针对稀土在硅钢中的应用,多数集中在稀土元素细化晶粒,通过稀土元素在钢基体内的弥散析出,细化凝固组织,增加有益织构组成,提升产品磁性能。但针对稀土改质后夹杂物的转变机理、球化作用等方面缺乏清晰统一的认识,如何实现稀土处理条件下高牌号无取向硅钢杂质元素精细化控制、稀土变质夹杂的有效冶金学条件等仍是目前亟需克服的难题。

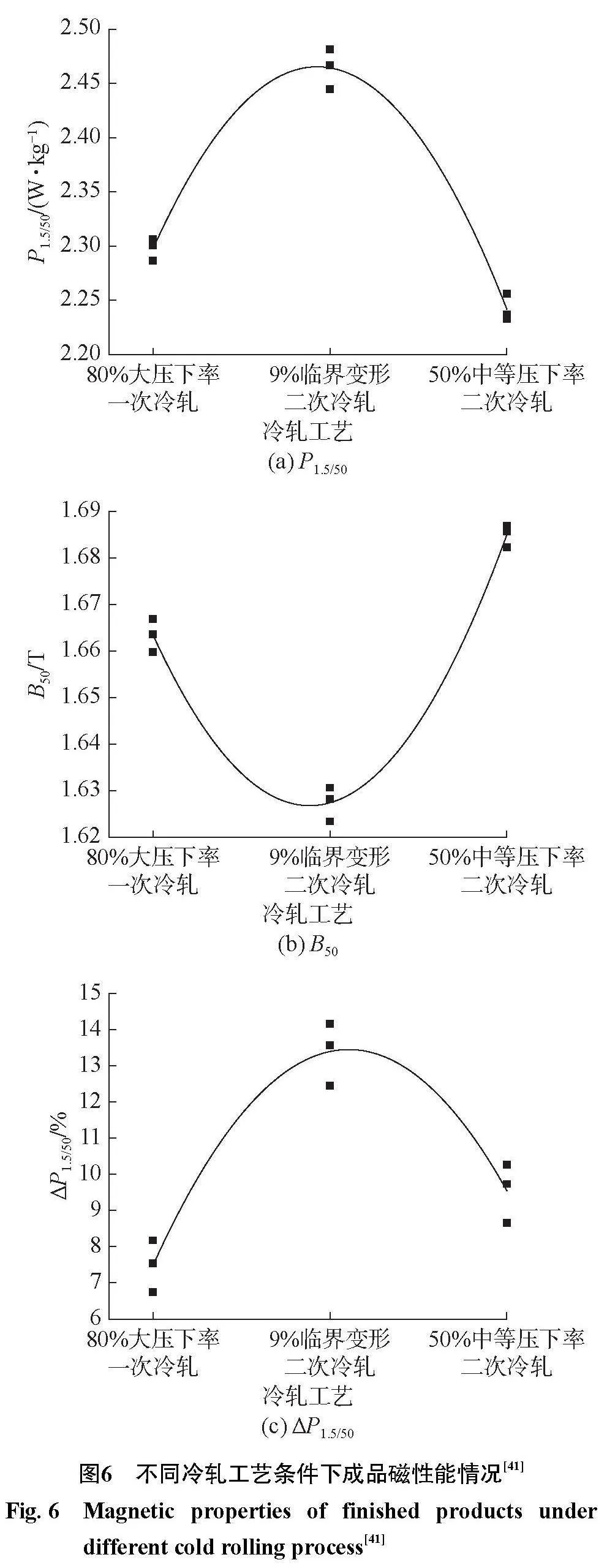

除钢水成分与洁净度外,塑性加工与热处理工艺也是影响硅钢磁性能的重要因素[−]。李宗维等为得到50W470无取向硅钢磁感与铁损的最佳匹配,设置870,890℃退火温度和60,70,80 m/min退火速率,在实验室模拟连续退火过程,探究连续退火工艺对50W470无取向硅钢磁性能的影响,结果表明:平均晶粒尺寸随退火速率的增大逐渐减小,织构因子({100}+{110})/{111}比值先减小再增加,退火速率为70 m/min时比值最大,890℃退火时磁感应强度最高;且当退火速率为60 m/min时,整体磁性能指标优异,铁损P1.5/50为2.712 W·kg−1,B50为1.729 T。姜世勇等研究了一次冷轧和二次冷轧对高牌号无取向硅钢磁性能的影响,如示:采用大压下率一次冷轧时晶粒尺寸最小且均匀性良好,铁损P1.5/50和磁感应强度B50表现居中;50%中等压下率二次冷轧时平均晶粒尺寸为112μm,综合磁性能表现最好;而9%临界变形二次冷轧不仅部分晶粒未发生完全再结晶,且不利织构强度较高,整体磁性能表现较差。

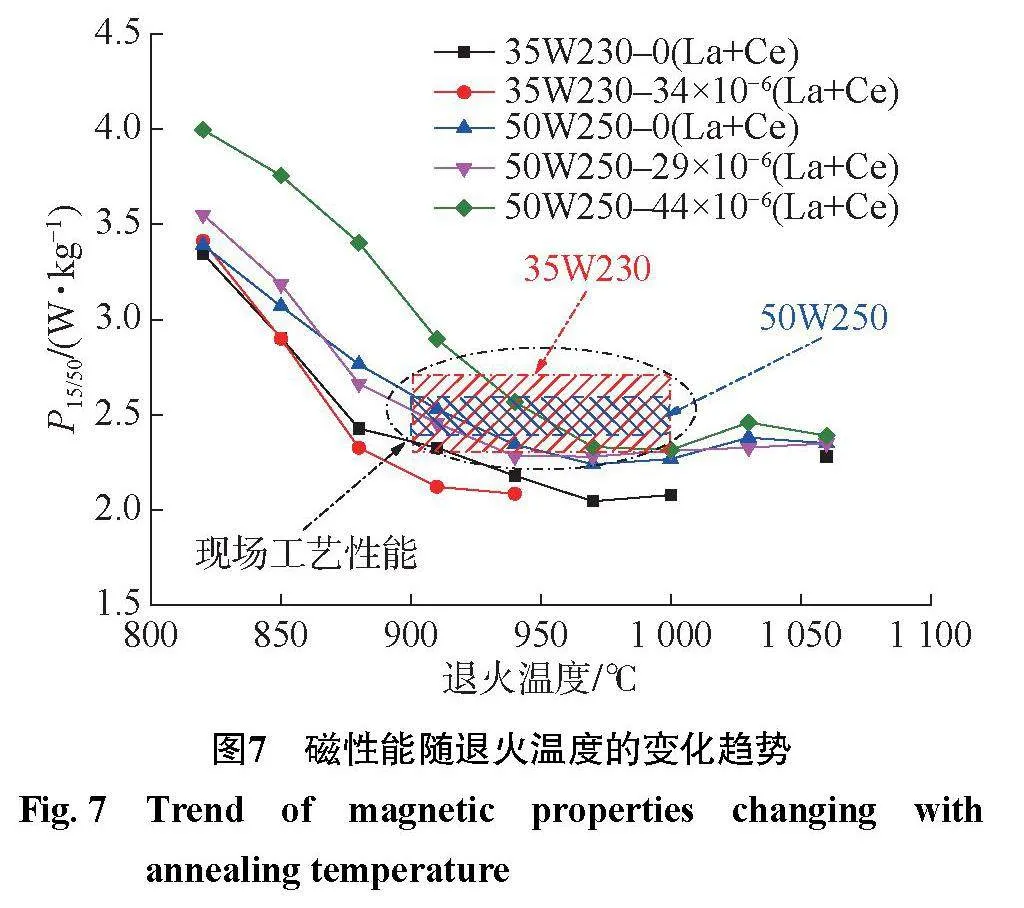

合适的退火工艺是提高磁性能的前提,本课题组在某钢厂开展了稀土高牌号硅钢退火工艺研究,图7不同稀土含量的高牌号无取向硅钢冷轧板退火后磁性能变化趋势,由看出:35W230和50W250铁损P1.5/50随退火温度的升高呈先下降后略升高的趋势,主要原因是,随退火温度的升高晶粒尺寸的增大,晶界越少,晶界所占面积越小,磁滞损耗降低;磁畴宽度增大,涡流损耗增加,随退火温度的持续增加,成品板的晶粒尺寸超过临界晶粒尺寸Dc,造成涡流损耗增加程度大于磁滞损耗降低程度,因而退火板的铁损增加。因此,在热轧工艺和冷轧压下率固定的情况下,合适的退火工艺是退火板达到最低铁损的关键,即控制退火板晶粒达到合适的晶粒尺寸。

3.2力学性能提升

力学性能提升的途径主要有细晶强化、位错强化、固溶强化以及析出强化等方式,通过控制钢板内部晶粒尺寸,提高无取向硅钢的力学性能。

3.2.1细晶强化

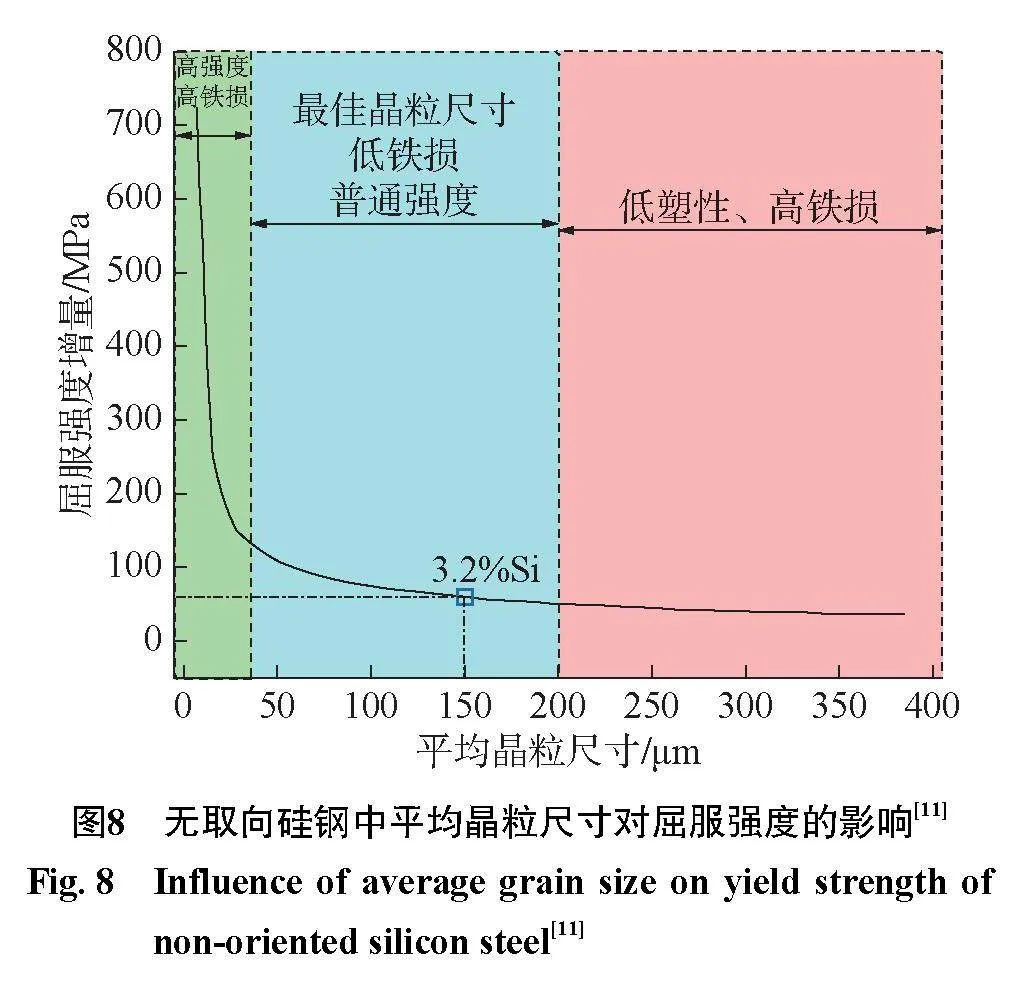

细晶强化是通过晶界钉扎位错造成晶粒内位错塞积来提高材料的塑性、韧性与强度]。细晶强化对屈服强度的贡献量随晶粒尺寸的增大急剧下降,如所示:平均晶粒尺寸小于50μm时,无取向硅钢具有足够高的屈服强度,但过于细小的晶粒会导致高铁损;平均晶粒尺寸低于200μm时,无取向硅钢具有较低的铁损,但屈服强度增量一般,如3.2%Si无取向硅钢的最佳平均晶粒尺寸为150μm,对应的屈服强度增量仅为59 MPa;平均晶粒尺寸高于200μm时,晶粒过于粗大造成无取向硅钢塑性和铁损较差。

3.2.2位错强化

位错强化是指金属冷塑性变形时,晶粒内部位错密度升高,大量位错缠结形成亚晶界,阻碍位错的运动,从而提高钢铁材料的强度和硬度。无取向硅钢冷轧板中晶粒内部产生大量的位错,位错密度高达1015 mm−2,然而高位错密度会增加磁畴壁移动的阻力。因此,为了保证成品板具有优异的磁性能,冷轧板通常需进行再结晶退火处理,此时退火板中冷轧态的纤维状组织消失,位错降低至105~106 mm−2,对屈服强度产生的增量仅6.4~20.3 MPa。Zhang等利用位错强化在实验室制备了厚度为0.15 mm的高频低铁损4.61%Si高强度无取向硅钢,通过控制冷轧后的退火温度为550~600℃,使成品板的再结晶比例在90%以下,从而实现位错强化与细晶强化;此工艺下试样不仅具有高屈服强度,且磁感B50在580℃时达到最大,铁损P1.0/400急剧下降,实现了机械性能和磁性能之间的平衡。与新日铁研发的高强度低铁损硅钢产品15HST780Y相比,在相同屈服强度下,铁损P1.0/400降低了20%。

潘振东等]通过控制一次冷轧和二次冷轧时不同退火温度达到位错强化提高强度的目的,开发超高强度无取向硅钢。根据目标产品强度要求,一次冷轧中的退火温度分别为675℃×4 min和650℃×2 min,屈服强度RP0.2分别为542,656 MPa;利用二次冷轧生产的高强无取向硅钢强度为642 MPa,略低于一次冷轧开发的600 MPa级超高强度无取向硅钢,但磁感B50提高约0.04 T。

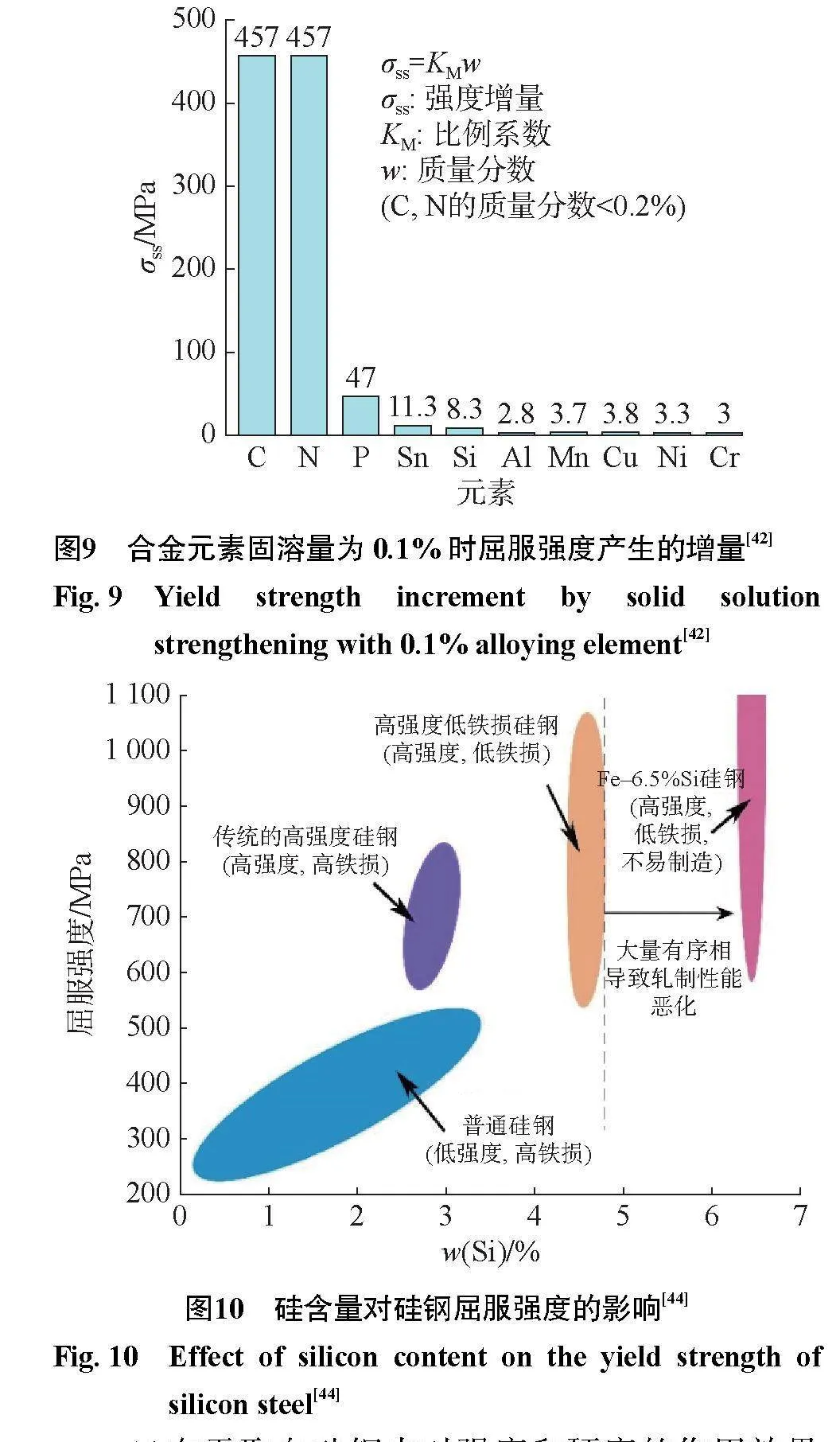

3.2.3固溶强化

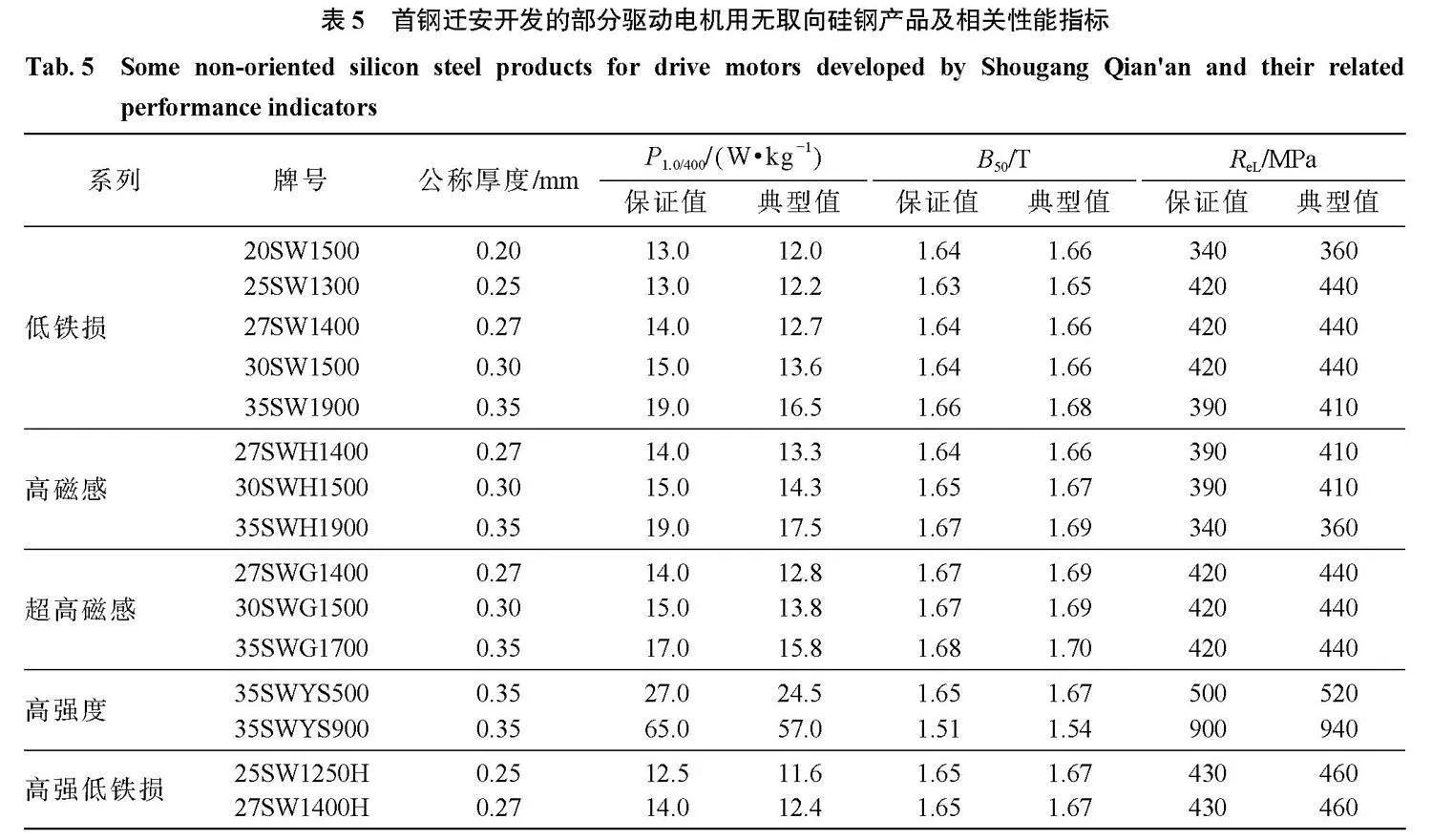

固溶强化是指溶质原子进入基体相中形成固溶体,使位错运动阻力增大,最终合金固溶体的强度、硬度升高。为常见元素对铁素体基体屈服强度产生的增量,由见:相较于Si,Al,Mn,Cu等置换型溶质原子,C,N,P等间隙型溶质原子对硅钢屈服强度的强化效果更显著。但溶入固溶体间隙中的C,N等溶质原子会使基体点阵畸变严重,导致磁导率降低、磁滞损耗增加]。实际生产中需精准控制C,N元素的含量,一般要求无取向硅钢w(C)≤0.005%,w(N)≤0.003%。而置换型固溶元素Ti,Ni,Cr等价格昂贵,添加这些合金元素会增加生产成本且会造成冶炼流程困难[−]。目前比较常用的方法是通过添加一定量的Si,Al,Mn进行固溶强化,在获得低铁损的同时可获得较高的强度。Zhang等研究了硅含量对硅钢屈服强度的影响,如示:传统的高强度无取向硅钢相较于普通无取向硅钢具有更高的硅含量以达到强度要求,在此基础上开发的高强度低铁损无取向硅钢,由于添加了Si,Al,Mn,P等元素可进一步降低铁损,但过量的Si会造成一定的负面作用。如Fe−6.5%Si无取向硅钢虽然达到了强度与铁损要求,但不易于轧制生产且随Si含量的不断增大,无取向硅钢饱和磁感应强度降低,同时磁导率μ1.5/50也降低,磁性能变差,硅钢的塑韧性降低,这与文献[−]的研究结果也一致。

Al在无取向硅钢中对强度和硬度的作用效果与Si相似但不如Si显著,过高的Al含量还会改变硅钢的微观组织与结构,在3.0%Si高牌号无取向硅钢中加入质量分数为0.3%的Al就相当于硅质量分数达到3.7%,Al含量同样会导致冷轧加工性能变差[−]。业界普遍认为Si,Al质量分数之和超过3.6%时,轧制难度明显增加,成材率和生产效率急剧下降;当Si质量分数超过3.5%,或Si,Al质量分数之和大于4.0%轧制困难。Mn提高硅钢电阻率的效果仅次于Si和Al,加入Si或Al后磁性能若仍达不到要求,可添加适量的Mn增强作用效果。

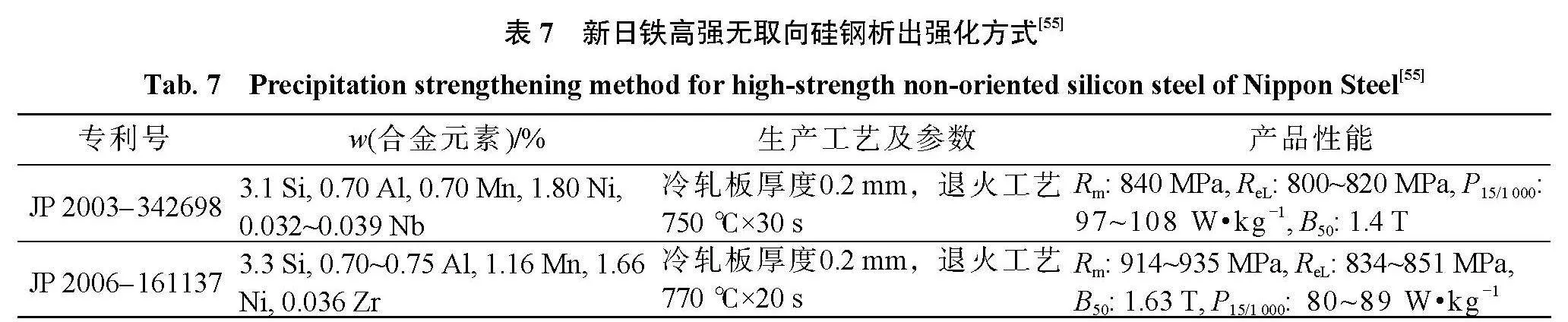

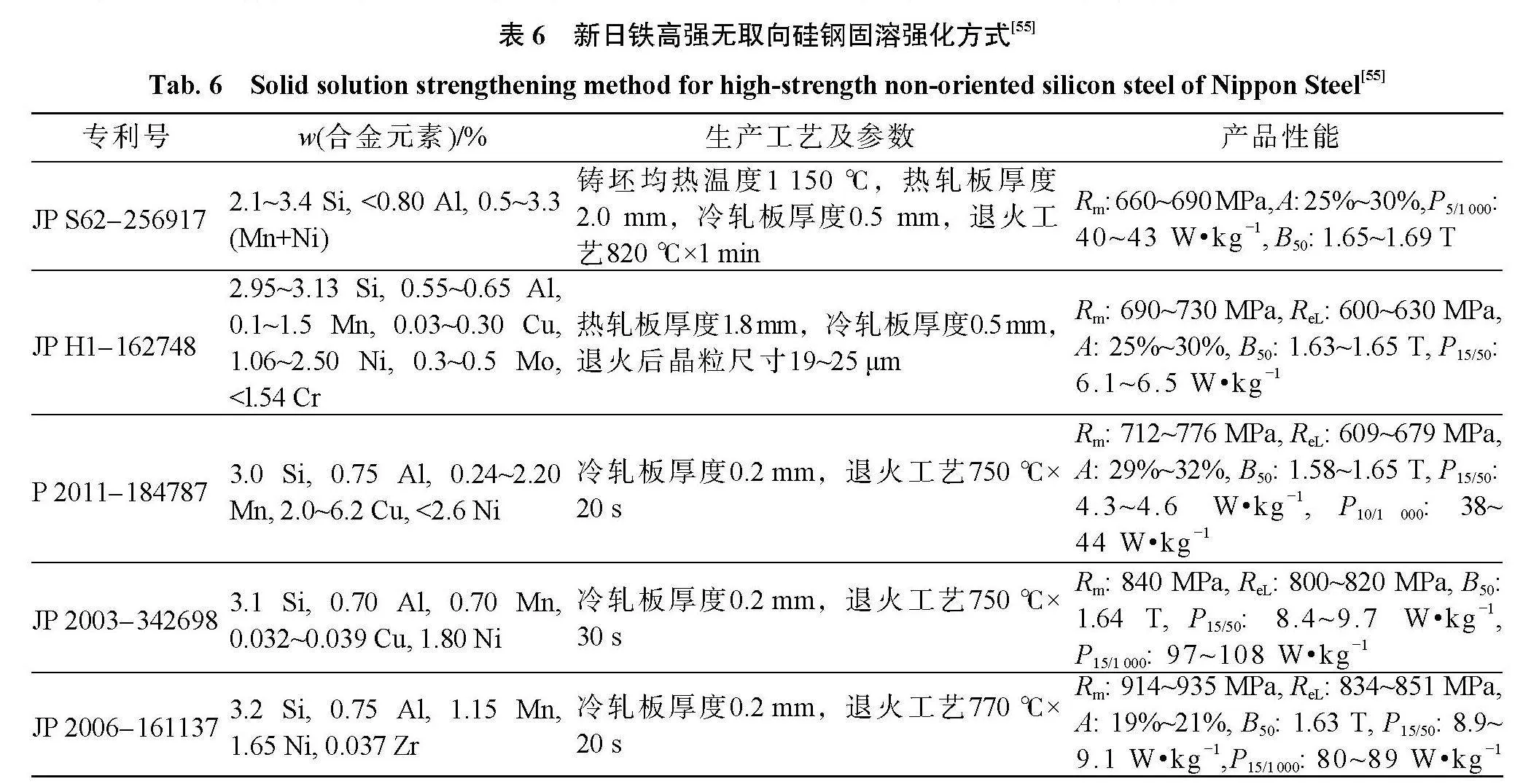

新日铁专利的硅钢典型成分、生产工艺及产品性能如−],为达到新能源汽车驱动电机用无取向硅钢对磁性能和力学性能的要求,新日铁主要采用Si,P,Mn,Ni,Al的固溶强化,但部分专利也用到Cr,Mo,Cu,Ti等其他合金元素,同时在退火阶段一般采用低温短时退火工艺使晶粒不完全再结晶,适当控制成品板晶粒尺寸。潘振东等通过加入3%Mn的固溶强化试制高强度无取向硅钢,实验钢经完全再结晶退火后,磁性能表现优良但强度达不到目标要求。因此通过单一Mn元素固溶强化提高屈服强度难度较大,需和析出强化相结合,而析出强化的具体手段需进一步分析。

3.2.4析出强化

析出强化是利用Ti,Nb,V,Zr等与C,N形成的第二相粒子阻碍位错运动从而提高强度,但这些第二相粒子极易在再结晶退火后长大成不规则形状的析出物,对磁畴壁迁移造成阻碍使铁损升高。新日铁公司利用Nb,Zr,Ti,V等元素析出强化无取向硅钢,其部分专利如。由看出:产品抗拉强度最高可达935 MPa,屈服强度普遍达到800 MPa;但再结晶退火时随温度的升高,细小、弥散的(Ti,Nb)碳氮化物析出相逐渐由椭球型长大成粗大不规则的析出相,对无取向硅钢磁性能造成不利影响,因此需控制析出强化元素的含量。

3.3磁性能与力学性能协同优化

无取向硅钢拥有优异磁性能的前提是成品板具有最佳晶粒尺寸,但驱动电机用无取向硅钢Si,Al含量高,成品板晶粒尺寸较粗大造成位错密度较低。细晶强化和位错强化可用于调控无取向硅钢达到机械性能要求,但无取向硅钢铁损过高,采用这2种强化方式增强屈服强度具有局限性,往往需结合固溶强化与析出强化方式。

为解决无取向硅钢力学性能与磁性能同步优化的难题,本课题组开展了典型成分3.0%Si−0.3%Mn无取向硅钢中适宜Al含量的研究,不同Al含量成品板的晶粒尺寸、磁性能与力学性能如示:Al对常化板晶粒尺寸具有一定影响,Al质量分数在0.5%~1.5%时,常化板晶粒尺寸随Al含量的增加逐渐增大,而添加过量的Al会导致晶粒尺寸下降,由于第二相粒子AlN的钉扎作用,增强了对晶界迁移的拖曳力,导致常化板晶粒尺寸降低;但Al含量对成品板晶粒尺寸未表现出影响相关性,未产生组织遗传的现象。Al含量对成品板磁感应强度的作用规律并不单一,Al质量分数由0.5%增至1.2%时,磁感B50升高且低频铁损P1.5/50与高频铁损P1.0/400逐渐降低,磁性能表现趋于优异;但w(Al)=0.5%时,成品板力学性能达不到要求;值得注意是,w(Al)gt;1.2%时,磁感B50下降,低频铁损P1.5/50与高频铁损P1.0/400下降趋势逐渐平缓,屈强比在0.86之上,钢的脆性增加、加工性能恶化。因此该成分体系Al质量分数不应超过1.2%,综合判断最佳的Al质量分数应保持在0.8%~1.2%,此范围内3.0%Si−0.5~2.0%Al−0.3%Mn成分体系无取向硅钢不仅易于生产加工,且兼具优异的磁性能与良好的力学性能。

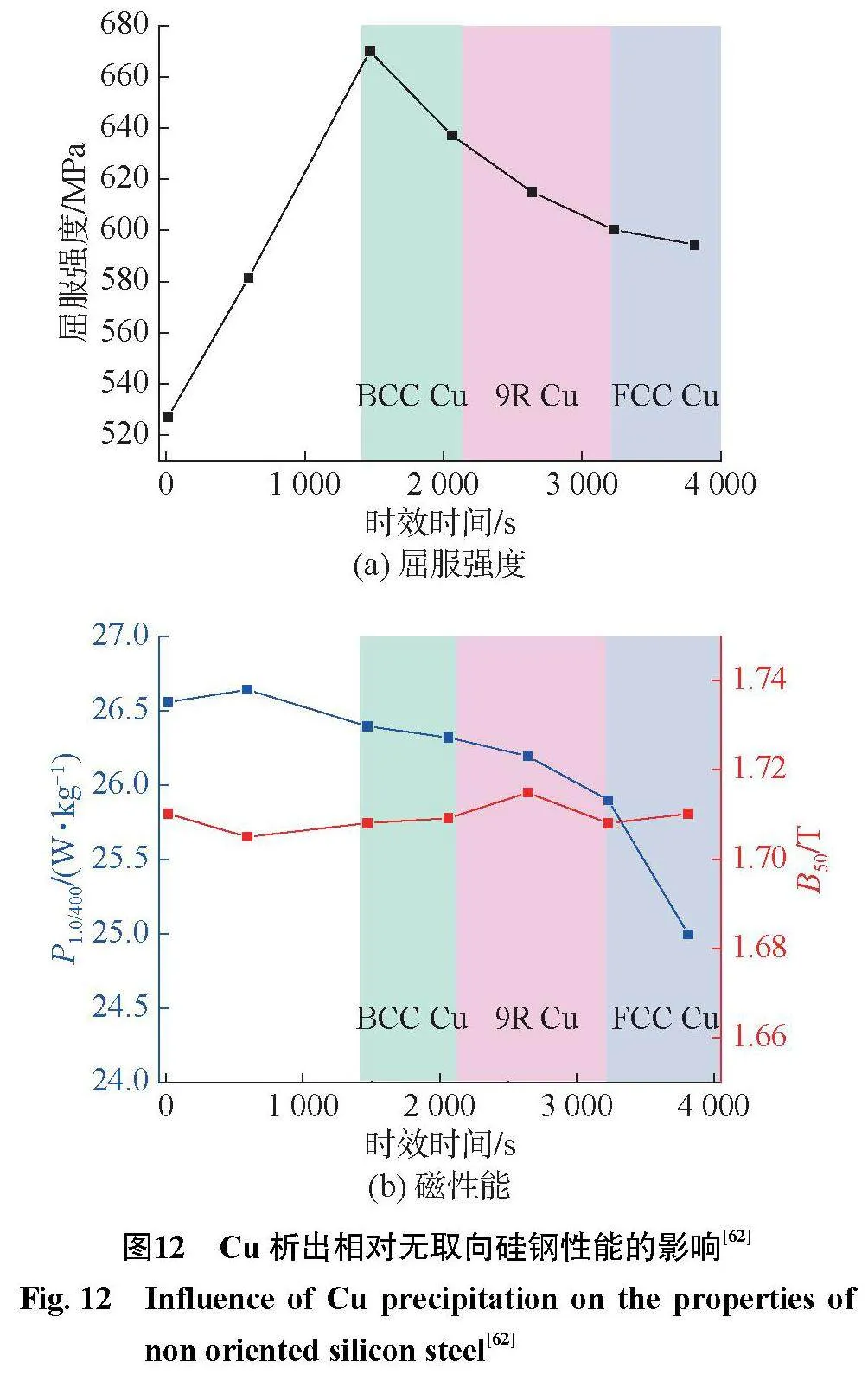

部分学者通过Cu析出强化协同提升硅钢产品磁性能与力学性能。研究[−]结果表明,时效早期体心立方(body center cubic,BCC)结构的Cu析出相是高强无取向硅钢理想的强化相,对屈服强度的贡献为100~150 MPa,同时能够降低铁损,提升磁感。Wang等对含Cu无取向硅钢进行等温时效处理,研究Cu析出相对无取向硅钢性能的影响(如),结果发现:Cu析出相的结构转变顺序为BCC结构→9R结构→面心立方(face center cubic,FCC)结构→9R结构→FCC结构,而BCC结构的Cu析出相是目前高强无取向硅钢理想的强化相,时效时间为1 500 s时,BCC结构的Cu析出相对屈服强度的贡献量大,屈服强度在660~680 MPa;在磁性能方面,BCC结构的Cu析出相降低了高频铁损P1.0/400,提升了磁感B50,整体磁性能得到提升。一方面BCC结构的Cu析出相仅为2~5 nm,对磁畴运动的阻碍作用几乎忽略不计;另一方面BCC结构的Cu析出相抑制了{111}不利织构发展,促进了Goss织构,该含Cu无取向硅钢不仅具有较高的强度,而且具有优良的磁性能。因此,多种强化方式相结合可实现高强无取向硅钢兼顾力学性能与磁性能。

4结论与展望

新能源汽车行业的迅速发展对驱动电机的性能提出了更高要求,因而驱动电机用高性能(高频低铁损、高磁感和高强度)无取向硅钢的研发成为关键,实现该特性可从以下方向进一步研究:

1)成分优化设计与微观结构控制。以高合金含量提升电阻率为基础,开发有害元素低量化及无害化控制技术,实现产品高频铁损的极低化;针对高合金含量恶化磁感的问题,探索α*纤维织构提升技术,实现高磁感与高频低铁损的平衡;以主合金元素固溶强化为基础,构建复合强化模型,匹配合适的轧制及热处理技术,实现磁性能和力学性能的协调优化。

2)薄规格产品开发。随着薄规格硅钢应用技术的不断发展,硅钢厚度的进一步减薄是降低涡流损耗、提高磁性能的重要途径。当前,驱动电机用薄规格硅钢的厚度已达到0.15 mm,甚至更薄。在未来,有望进一步减薄至0.05 mm,以满足超高速电机领域对高性能硅钢材料的需求。

3)提高硅钢产品的精度和生产效率。随着硅钢应用领域的扩大,对其产品的精度和生产效率提出了更高的要求。未来,可通过引入先进的生产设备和自动化控制技术,以显著提高硅钢的生产效率和产品质量。如采用高精度冷轧和连续退火工艺,实现更高的产品精度和更稳定的产品性能。

4)突破自粘结涂层限制。快速自粘结涂层工艺是1种新工艺,主要用于制作大型发电机、高速磁悬浮电机铁芯和新能源汽车驱动电机铁芯等。近年来,在新能源汽车驱动电机高频、高速、高强等需求的推动下,需加快开发或提高国产快速自粘结涂层质量或技术,以实现高端硅钢自粘结涂层国产化替代。

5)高性能无取向硅钢开发与驱动电机设计的协同调控。无取向硅钢的性能不仅影响电机的工作效率,还与电机的整体设计密切相关,因此无取向硅钢开发与电机设计之间需进行协同优化,以实现更优的系统性能。同时,材料科学、物理学、化学等多学科的融合,可为解决技术难题提供新思路,也是推动驱动电机用无取向硅钢发展的重要动力。

6)政策支持与市场需求驱动。应进一步加速驱动电机用高性能无取向硅钢的商业化进程,为新能源汽车的高效、环保运行提供坚实基础。

参考文献:

[1]孙海萍,张胜军,徐立昊,等.“双碳”目标下中国油气行业低碳发展措施与路径探讨[J].油气与新能源,2021,33(6):27−31,45.

[2]SENDA K,UESAKA M,YOSHIZAKI S,et al.Electrical steels and their evaluation for automobile motors[J].WorldElectric Vehicle Journal,2019,10(2):31.

[3]张晓玉.去年12月份车市销量同比增长新能源板块表现亮眼[N].证券日报,2023−01−13(A03).

[4]朱诚意,鲍远凯,汪勇,等.新能源汽车驱动电机用无取向硅钢应用现状和性能调控研究进展[J].材料导报,2021,35(23):23089−23096.

[5]龚坚,罗海文.新能源汽车驱动电机用高强度无取向硅钢片的研究与进展[J].材料工程,2015,43(6):102−112.

[6]胡明睿,朱英杰,赵益鋆,等.基于NiAl强化的薄带连铸高强无取向硅钢组织和性能调控[J].热加工工艺,2024(21):37−42.

[7]李娜,丁西安,王永强,等.Cu对含Ce高强高效无取向硅钢磁性能的影响[J].材料导报,2024,38(6):178−184.

[8]HONG J,CHOI H,LEE S,et al.Effect of Al content on magnetic properties of Fe−Al non-oriented electrical steel[J].Journal of Magnetism and Magnetic Materials,2017,439:343−348.

[9]褚绍阳,干勇,仇圣桃,等.高牌号无取向硅钢生产流程中织构控制研究现状[J/OL].材料导报,[2023−06−30].https://kns.cnki.net/kcms2/detail/50.1078.TB.20230630.1618.014.html.

[10]何忠治,赵宇,罗海文.电工钢[M].北京:冶金工业出版社,2012.

[11]程朝阳,钟柏林,倪正轩,等.新能源汽车驱动电机用高强无取向硅钢力、磁性能调控研究进展[J].工程科学学报,2023,45(9):1482−1492.

[12]MARRA K M,ALVARENGA E A,BUONO V T L.Magnetic aging anisotropy of a semi-processed non-oriented electrical steel[J].Materials Science and Engineering:A,2005,390(1/2):423−426.

[13]张旭东.常化工艺与稀土对高牌号无取向硅钢组织和析出演变行为的影响[D].内蒙古:内蒙古科技大学,2022.

[14]任寿萱.齿槽转矩在电动汽车永磁同步电机的磁钢退磁检测中的应用[J].汽车电器,2018(11):21−25.

[15]SALINAS B J,SALINAS R A.Evaluation of microstructure and magnetic properties in non-oriented electrical steel strained by tension[J].Journal of Iron andSteel Research International,2016,23(2):166−170.

[16]樊立峰,秦美美,岳尔斌,等.新能源汽车对无取向硅钢的技术挑战[J].材料导报,2021,35(15):15183−15188.

[17]张显东,王妍,柳超,等.新能源汽车驱动电机用无取向硅钢开发及应用研究现状[J].汽车工艺与材料,2022(9):9−14.

[18]张凤泉,胡文才.硅钢冷轧装备现状及冷轧技术研究[J].电工钢,2019,1(2):7−13,28.

[19]王家宝,马德稷,李丹,等.新能源车电机用硅钢选材分析[J].电工钢,2022,4(1):25−30.

[20]何忠治.电工钢的现状与展望(续)[J].中国冶金,2001(5):18−20.

[21]王爱华.硅钢极薄带生产现状及市场应用[J].轧钢,2011,28(4):42−45.

[22]ODA Y,KOHNO M,HONDA A.Recent development of non-oriented electrical steel sheet for automobile electrical devices[J].Journal of Magnetism and Magnetic Materials,2008,320(20):2430−2435.

[23]ODA Y,OKUBO T,TAKATA M.Recent development of non-oriented electrical steel in JFE steel[J].JFE Technical Report,2016,21:7−13.

[24]WAKISAKA T,ARAI S,KUROSAKI Y.Electrical steel sheet for traction motor of hybrid/electrical vehicles[J].Nippon Steel Technical Report,2013(103):116−120.

[25]石文敏,祝晓波,冯大军,等.电驱动电机用无取向硅钢及其生产方法:CN201210473123.8[P].2013−02−13.

[26]石文敏,詹东方,杨光,等.磁性优良的电动汽车驱动电机用无取向硅钢及生产方法:CN201710761801.3[P].2018−01−16.

[27]何志坚,裴英豪,施立发,等.一种电动汽车驱动电机用高强度冷轧无取向电工钢及其生产方法:CN202010143584.3[P].2020−06−23.

[28]陆天林,裴英豪,施立发,等.一种稀土处理的高强度无取向电工钢制备方法:CN201910811202.7[P].2019−10−25.

[29]杨光,石文敏,冯大军,等.一种屈服强度≥600 MPa高速电机转子用无取向硅钢及生产方法:CN201310420802.3[P].2014−01−08.

[30]高振宇,马云龙,陈春梅,等.无取向硅钢高牌号薄带产品的技术发展[J].鞍钢技术,2014(4):11−15,62.

[31]沈侃毅,张峰,李国保,等.一种定子、转子铁芯同时套裁用无取向电工钢板及其制造方法:CN202010725450.2[P].2022−01−25.

[32]刘献东,王波,朱简如,等.宝钢无取向硅钢发展历程及生产技术进步[J].电工材料,2014(5):41−48.

[33]陈晓,谢世殊,王波.电动汽车驱动电机用无取向硅钢产品的开发[C]//第十届中国钢铁年会暨第六届宝钢学术年会论文集III.上海:中国金属学会,2015:1635−1640.

[34]郭克星,高杰,房世超.无取向硅钢磁性能的研究现状[J].中国重型装备,2024(1):5−13.

[35]杨健,李婷婷.稀土处理的无取向硅钢夹杂物控制研究进展[J].钢铁,2022,57(7):1−15.

[36]周莉,董梦瑶,金自力,等.复合稀土微合金化对无取向硅钢组织及夹杂物的影响[J].金属热处理,2017,42(7):6−9.

[37]王海军,牛宇豪,凌海涛,等.无取向硅钢中微细夹杂物控制研究进展[J].材料导报,2024,38(3):177−185.

[38]景文强,程朝阳,倪正轩,等.退火温度对含铜高强无取向硅钢强度和铁损的影响[J].钢铁,2023,58(3):119−127.

[39]金宇晨,李志超.典型特殊制备技术对无取向电工钢织构的影响规律[J].材料工程,2024,52(2):135−145.

[40]李宗维,李涛,韩强,等.连续退火工艺对稀土50W470无取向硅钢组织、织构及磁性能的影响[J].内蒙古科技大学学报,2023,42(4):327−331.

[41]姜世勇,林媛,张文康.冷轧工艺对3.28%Si硅钢组织织构和磁性能的影响[J].电工钢,2023,5(6):19−24.

[42]雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006.

[43]毛卫民,杨平.硅钢的材料学原理[M].北京:高等教育出版社,2013.

[44]ZHANG B,LIANG Y F,WEN SB,et al.High-strength low-iron-loss silicon steels fabricated by cold rolling[J].Journalof Magnetism and Magnetic Materials,2019,474:51−55.

[45]潘振东,吴昆,赵向东,等.位错强化开发超高强度无取向硅钢[J].钢铁,2023,58(3):111−118.

[46]XIONG Z P,TIMOKHINA I,PERELOMA E.Clustering,nano-scale precipitation and strengthening of steels[J].Progress in Materials Science,2021,118:100764.

[47]LEE S I,DE COOMAN B C.Influence of phosphorous and Boron on the recrystallization,grain growth and mechanical properties of 3%Si steel[C]//Materials Science Forum.Switzerland:Trans Tech Publications Ltd,2010:302−305.

[48]HAWEZY D.The influence of silicon content on physical properties of non-oriented silicon steel[J].Materials Scienceand Technology,2017,33(14):1560−1569.

[49]BARROS J,ROS−YANEZ T,VANDENBOSSCHE L,et al.The effect of Si and Al concentration gradients on the mechanical and magnetic properties of electrical steel[J].Journal of Magnetism and Magnetic Materials,2005,290:1457−1460.

[50]游兴华,方琪,金自力,等.高强度无取向电工钢性能的研究进展[J].热加工工艺,2023,52(1):1−5,11.

[51]张文康,光红兵,姜世勇,等.无取向硅钢组织结构和化学成分对磁性能影响及生产工艺控制[J].太钢科技,2005(1):1−14.

[52]张博文,李小勇,余慧,等.无取向硅钢凝固相变及析出相热力学计算与分析[J].河北冶金,2023(12):20−27.

[53]FISCHER O,SCHNEIDER J.Influence of deformation process on the improvement of non-oriented electrical steel[J].Journal of Magnetism and Magnetic Materials,2003,254:302−306.

[54]SCHULTE M,STEENTJES S,LEUNING N,et al.Effect of manganese in high silicon alloyed non-oriented electrical steel sheets[J].Journal of Magnetism and MagneticMaterials,2019,477:372−381.

[55]潘振东,项利,张晨,等.TSCR试制高强度无取向硅钢[J].钢铁钒钛,2013,34(4):78−83.

[56]陈红娟,秦云广,李燕.新日铁高强度无取向电工钢的研究进展[J].中国科技投资,2013(11):67−69.

[57]潘振东,项利,张晨,等.高强度无取向硅钢的研究进展[J].机械工程材料,2014,38(4):7−14.

[58]HOU D W,FANG F,WANG Y,et al.Nanoprecipitationbehavior and resultant mechanical and magnetic properties in Fe–Si–Ni–Al–Mn high strength non-oriented silicon steel[J].Materials Science and Engineering:A,2021,819:141529.

[59]FANG F,CHE S F,HOU D W,et al.Thin-gauge non-oriented silicon steel with balanced magnetic and mechanical properties processed by strip casting[J].Materials Science and Engineering:A,2022,831:142284.

[60]FANG F,HOU D W,WANG Z L,et al.Microstructure characteristics and strengthening behavior of Cu-bearing non-oriented silicon steel:conventional process versus strip casting[J].Metals,2021,11(11):1815.

[61]WU M,ZENG Y P.Effect of copper precipitates on the stability of microstructures and magnetic properties of non-oriented electrical steels[J].Journal of Magnetism andMagnetic Materials,2015,391:96−100.

[62]WANG Y Q,ZHANG X M,HE Z,et al.Effect of copper precipitates on mechanical and magnetic properties of Cu-bearing non-oriented electrical steel processed by twin-roll strip casting[J].Materials Science and Engineering:A,2017,703:340−347.

责任编辑:何莉