等离子体预处理对聚氨酯/涤纶复合织物贴合牢度的影响

摘要: 为防止复合纺织品在生产过程中出现脱胶现象,文章采用低温空气等离子体技术对织物的贴合面进行预处理,以提高纤维的摩擦因数和比表面积,增加环保型水性聚氨酯热熔胶在复合织物间的贴合牢度。结果表明,等离子体预处理后,复合织物经向剥离强力提高了796%;纬向剥离强力提高了1 050%;经30次水洗,复合织物的经向剥离强力为15.2 N,纬向剥离强力为9.4 N,仍符合国家标准。在电压25 kV、作用时间5.5 min、作用间距2 mm的等离子体预处理条件下,复合织物的经向剥离强力达到18.3 N,纬向剥离强力达到12.6 N,贴合牢度达到最佳。因此,等离子体预处理为解决聚氨酯/涤纶复合织物贴合牢度不佳的技术问题提供了一种可行性方法,能够同时满足市场对环保和高性能纺织品的需求。

关键词: 等离子体;复合织物;热熔胶;水性聚氨酯;贴合牢度

中图分类号: TS101.8

文献标志码: A

文章编号: 10017003(2024)08期数0080起始页码07篇页数

DOI: 10.3969/j.issn.1001-7003.2024.08期数.009(篇序)

收稿日期: 20231218;

修回日期: 20240626

基金项目: 四川省科研院所科技成果转化项目(2023JDZH0008)

作者简介: 姚春婵(1977),女,工程师,主要从事功能性面料的开发研究。

随着纺织行业的不断发展,聚氨酯基复合织物的性能也日益提高,并以其具备的防水、防风、保暖和高透气等众多功能性,在服装、家居用品等领域得到了广泛的应用[1-2]。然而,传统的溶剂型聚氨酯热熔黏合剂在使用过程中存在气味大、溶剂回收困难、环境污染和人体伤害等问题,这限制了其进一步的推广和应用。因此,开发环保型水性聚氨酯热熔胶成了行业发展的必然趋势。水性聚氨酯热熔胶具有诸多优点,如弹性好、黏合力强和低挥发性有机化合物(VOC),是一种环境友好的黏合剂[3-7]。然而,由于亲水的特性,在拒水型氨基硅油柔软整理后的织物中扩散和吸附作用较弱,导致贴合牢度难以达到使用要求,即使通过调整制备工艺,采用先物理贴合再柔软整理的方法,仍会在定形烘干阶段出现脱胶、起鼓或面料回缩等问题,严重影响复合织物的尺寸稳定性和使用性能。

为了解决这一问题,本研究引入低温空气等离子体预处理技术。等离子体预处理能够产生新的活性基团,增加纤维粗糙度、摩擦因数、比表面积及织物间的黏合力[8-10]。隋裕等[11]用等离子体处理聚丙烯表面,产生大量纳米级的凸起和凹坑,纤维间的胶黏接合强度可提高24%。杨盈等[12]利用等离子体刻蚀棉织物表面,增加其粗糙度,使棉织物与石墨烯之间的黏合牢度显著提高。何燕和等[13]使用等离子体处理聚丙烯和聚乙烯,其黏合体剪切强度比未处理前提高14.36倍。李文燕等[14]用等离子体处理聚对苯撑苯并二噁唑纤维(PBO)后,提高了PBO纤维与树脂间的黏结性。杨丹等[15]对针织管进行低温等离子体处理,显著改善了膜界面的结合强度。因此,通过等离子体预处理有望解决水性聚氨酯黏结复合织物的贴合牢度低的问题。

本文通过低温空气等离子体预处理,有效地刻蚀复合织物的贴合面及其表层覆盖的氨基硅油膜,改善织物的润湿性及黏附性[16-17]。预处理后的织物,其毛细效应和比表面积均有所增加,水性聚氨酯热熔胶在热轧辊的作用下,更快地扩散到纤维内部,从而增强织物间的黏合力。此方法有效解决了复合织物的脱胶起鼓问题,为生产提供了新的解决方案,有望推动纺织品复合技术的环保发展。

1 试 验

1.1 织物与材料

织物:8.33 tex/72F,平方米质量170 g/m2,单面拉毛,平整面进行复合涤纶双面织物;加捻涤11.11 tex/48F+3.33 tex氨纶,平方米质量200 g/m2,织物正面进行复合涤纶弹力乱麻(绍兴孚亨纺织科技有限公司)。

材料:含固量37%,pH值7.5,黏度≤300 mPa·s,粒径≤200 nm,BY-032水性聚氨酯热熔胶(绍兴博越化工有限公司)。

1.2 等离子体处理工艺

通过SZW3030纺织面料等离子体处理机(南通三信塑胶装备科技股份有限公司),在功率20 kW和频率25 kHz条件下,充入25 Pa氮气进行20 min保护,以空气作为反应气体对面料进行等离子体预处理。

1.3 复合工艺

通过RY-2007A面料复合机(盐城市奥荣业宏机械厂),在熔胶温度120 ℃、涂胶量12 g/m2、复合压力29 N、上胶压力20 N、打卷张力20 N、车速18 m/min条件下,对等离子体预处理面料进行贴合,再静置冷堆3 h后打卷包装。

1.4 工艺流程

翻布→缝头→等离子体预处理→上胶→复合→静置冷堆→打卷检验→包装入库。

1.5 测试与表征

1.5.1 红外光谱测试

通过Nicolet IS20傅里叶变换红外光谱仪(美国赛默飞公司)测试水性聚氨酯胶黏剂及等离子处理前、后织物的化学结构,扫描频率32 s-1,光谱范围为4 000~400 cm-1,分辨率4 cm-1。

1.5.2 剥离强力测试

通过YG028PC型多功能电子织物强力机(温州百恩仪器有限公司),按照FZ/T 01085—2018《贴合衬剥离强力试验方法》对复合织物进行测试,测试样品长200 mm、宽70 mm,拉伸速度100 mm/min,经、纬向各测3次,取平均值。

1.5.3 纤维摩擦因数测试

通过Y151型纤维摩擦因数测试仪(温州大荣机械厂)测试单纤维摩擦因数:在纤维一端预加0.2 cN的张力,每根测试3次,共测50根,取平均值。根据下式计算摩擦因数μ:

μ=0.737[lgf-lg(f-G)](1)

式中:f为预加张力,mg;G为扭力天平读数,mg。

1.5.4 断裂强力测试

通过YG028PC型多功能电子织物强力机(温州百恩仪器有限公司),按照GB/T 3923.1—2013《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)》测试织物复合前、后的经、纬向断裂强力各3次,取平均值。取样长250 mm、宽50 mm,预加张力5 N,拉伸速度100 mm/min进行测试。

1.5.5 扫描电镜形貌观测

将待测样品喷金后,通过SU8010场发射扫描电子显微镜(SEM)(日本日立公司)对等离子体处理前、后面料进行形貌观察及分析,放大倍数500或4 000倍,工作电压20 kV。

1.5.6 比表面积测试

通过Autosorb-iQ全自动比表面和孔径分布分析仪(安东帕康塔仪器公司),按照GB/T 21650.2—2008《压汞法和气体吸附法测定固体材料孔径分布和空隙度第2部分:气体吸附法分析介孔和大孔》测试织物的比表面积。

1.5.7 耐水洗稳定性测试

通过的SW-12耐洗色牢度试验机(南通宏大实验仪器有限公司)进行洗涤,参考GB/T 12490—2014《纺织品色牢度试验耐家庭和商业洗涤色牢度》中的试验条件A1S,采用ECE标准洗涤剂4 g,在40 ℃、150 mL溶液中加入10颗钢珠,洗30 min后取出试样;再在40 ℃、100 mL清水中洗2次,每次1 min。

1.5.8 滴水扩散时间测试

按照GB/T 21655.1—2008《纺织品吸湿速干性的评定第一部分:单项组合试验法》的方法来进行测定。要求:滴水扩散时间≤3.0 s。

2 结果与分析

2.1 等离子体预处理条件对复合织物剥离强力的影响

2.1.1 放电电压

先将SZW3030等离子处理机作用间距调到2 mm处,放电电压在0~45 kV,按1.2工艺分别处理复合织物的贴合面5 min;再按1.3工艺将2种织物进行复合,放置标准恒温恒湿工作室内24 h,测得复合织物的剥离强力数据如图1所示。

由图1可知,等离子体预处理后,复合织物的剥离强力先随电压的增大而增大,当电压为25 kV时达到最大值,随后剥离强力有所下降。未做等离子体预处理的复合织物,经、纬向剥离强力均低于国标要求的6 N。这是因为2种织物分别达到客户要求的手感后再复合,导致织物间摩擦力变小;另外,织物表层的氨基硅膜,其疏水性影响热熔胶的吸收,因此复合织物的剥离强力达不到要求。而等离子体预处理后,产生的高能离子与织物发生碰撞,对织物和表层的氨基硅膜进行刻蚀,形成纳米级的粗糙表面。当电压低时,离子能量小,刻蚀

程度轻,在织物表面生成的粗糙度不足,导致复合织物的剥离强力较小。当作用电压超过25 kV后,刻蚀作用逐渐增大,导致众多的纳米结构由点状连成线状,织物间的摩擦力减小,削弱了剥离强力。因此,选择等离子预处理的放电电压为25 kV。

2.1.2 作用间距

在SZW3030等离子处理机上调整放电电压25 kV,作用间距在0~3.0 mm,按1.2工艺分别处理复合织物的贴合面5 min;再按1.3工艺将2种织物进行复合,放置标准恒温恒湿工作室内24 h,测得复合织物的剥离强力数据如图2所示。

由图2可知,随着等离子体预处理作用间距的增加,复合织物的剥离强力呈现先增大后减小的趋势,当作用间距为2.0 mm时,经、纬向剥离强力分别达到最大值(17.3 N和12.1 N),而后逐渐减小。这是因为作用间距小时,激发的粒子能量大,对

织物纵深方向刻蚀效果较好,有利于增加复合织物的剥离强力;另外,作用间距小,其空间内的气体也少,放电时可激发的粒子密度小,在织物表面刻蚀较轻,不利于增加复合织物的剥离强力。当间距增大,随着气体量增加,可激发的粒子密度变大,但电场强度降低,导致高能粒子的能量减弱,影响织物纵深方向的刻蚀,也不利于增加复合织物的剥离强力。综上所述,选择等离子预处理的作用间距为2.0 mm左右为宜。

2.1.3 处理时间

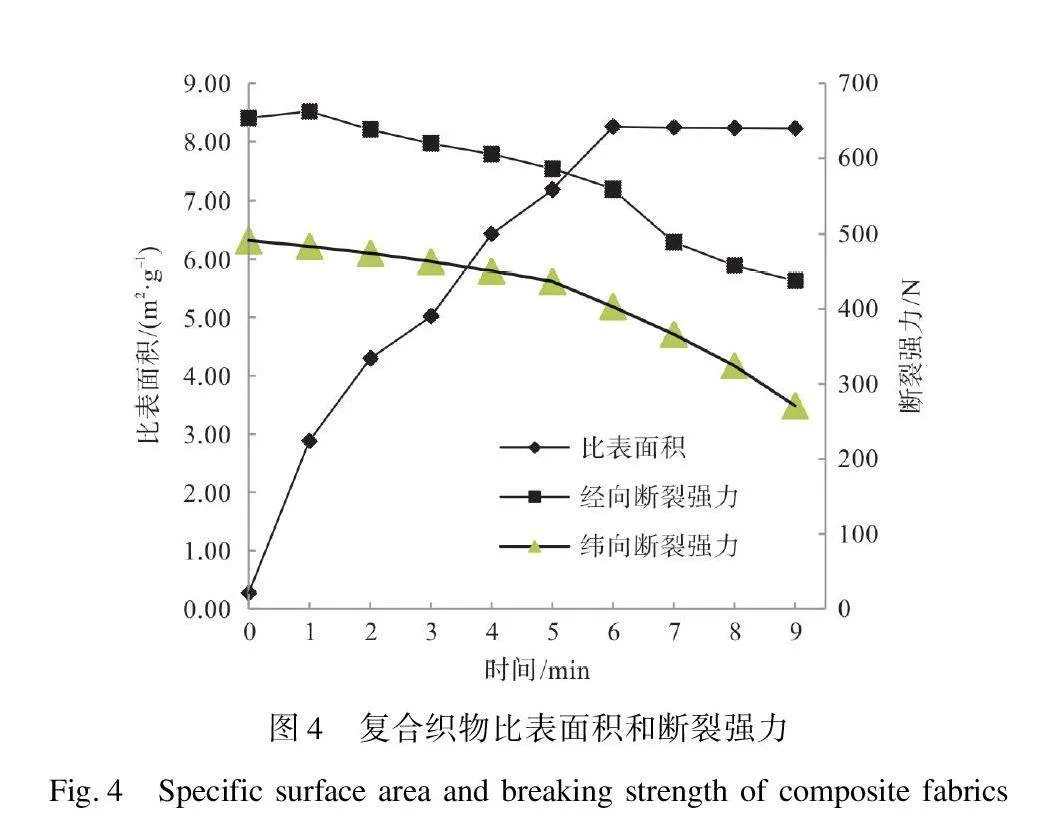

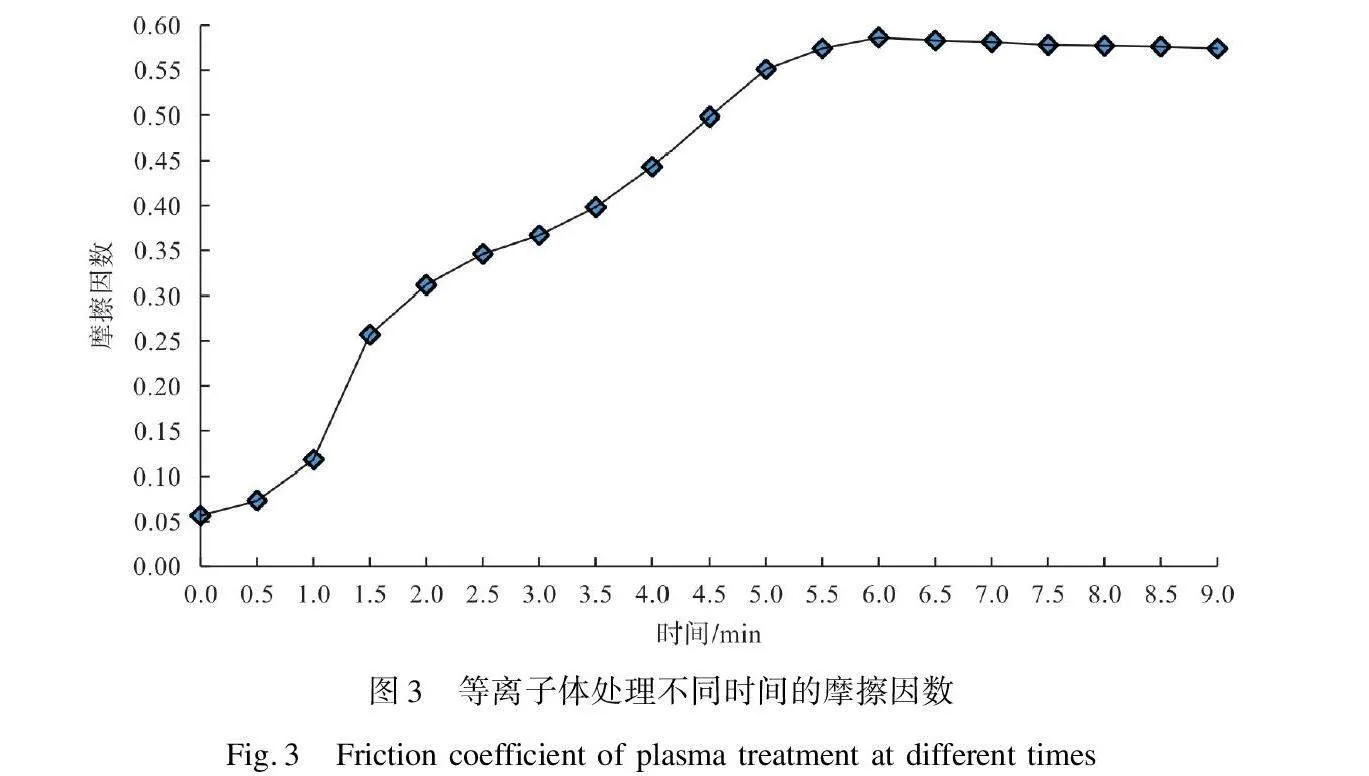

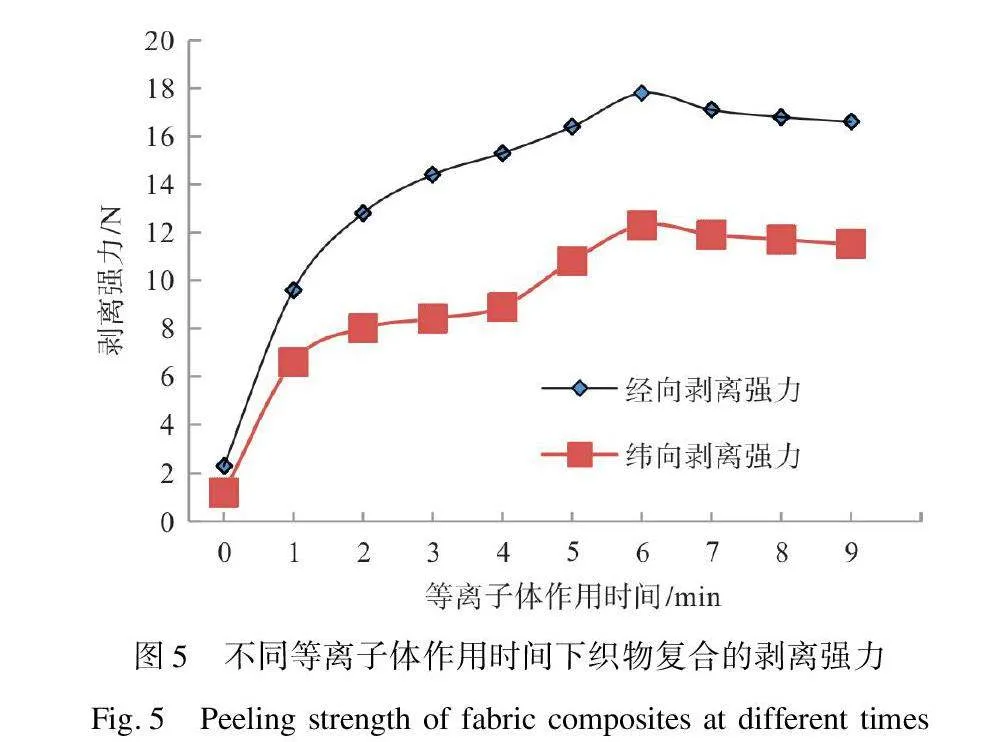

在SZW3030等离子处理机上调整放电电压25 kV和作用间距2.0 mm,按1.2工艺分别处理复合织物的贴合面0~9 min;再按1.3工艺将2种织物进行复合,放置标准恒温恒湿工作室内24 h,测得织物的摩擦因数、比表面积、断裂强力、微观形貌和剥离强力分别如图3—图6所示。

2.1.3.1 纤维摩擦因数的影响

由图3可知,织物的摩擦因数随着等离子预处理时间先增加后趋于平缓,预处理6 min时,达到最大值(0.586)。这是因为织物经氨基硅油柔软整理后达到要求的手感,此时织物间的摩擦力是最小的。等离子预处理织物表面破坏氨基硅表面膜,摩擦因数增速不明显,当作用时间超过1 min时,表面膜破坏,进一步刻蚀织物表层纤维,摩擦因数迅速上升;当作用时间超过6 min时,等离子刻蚀纤维表面由点逐渐连成线,线连成面时,摩擦因数增加趋势减缓。从能耗角度考虑,等离子体预处理时间选择在6 min左右为宜。

2.1.3.2 织物比表面积、断裂强力和剥离强力的影响

由图4可知,织物未处理时的比表面积为0.272 m2/g。经等离子体预处理后,织物的比表面积先随处理时间的增加而增加,当处理时间6 min时,织物比表面积达到最大值8.249 m2/g,随后基本保持平缓。这是因为等离子预处理时产生大量活性高能粒子,6 min前是逐渐增加,在6 min时达到顶峰,此后粒子数基本不变,在织物表面达到饱和状态[18]。随等离子预处理时间的延长,纵向刻蚀加强,粗糙度略有下降,导致复合织物的贴合力略有减小。由图4可知,由于等离子体的刻蚀,织物经向断裂强力在6 min以前下降较慢,之后则下降速度较快;纬向断裂强力在5 min以前下降较慢,之后则下降速度较快。如图5所示,随等离子预处理时间的增加,复合织物的剥离强力呈现先增大后下降的趋势,在6 min时经、纬向剥离强力分别达到最大值(17.8 N和12.2 N)。这是因为等离子作用时间过短,对织物刻蚀不足,贴合力增幅不大;随着刻蚀时间的增加,织物表面形成了一定粗糙度的微纳结构,织物间的贴合力逐渐增大,但当作用时间超过6 min后,织物被密集刻蚀,使得众多的微纳米结构连成片状,破坏了纤维结构并降低了复合织物间的摩擦力,导致织物的剥离强力轻微下降。综上所述,为了兼顾等离子预处理后织物经纬向的断裂强力,作用时间选择5.5 min较为合适。

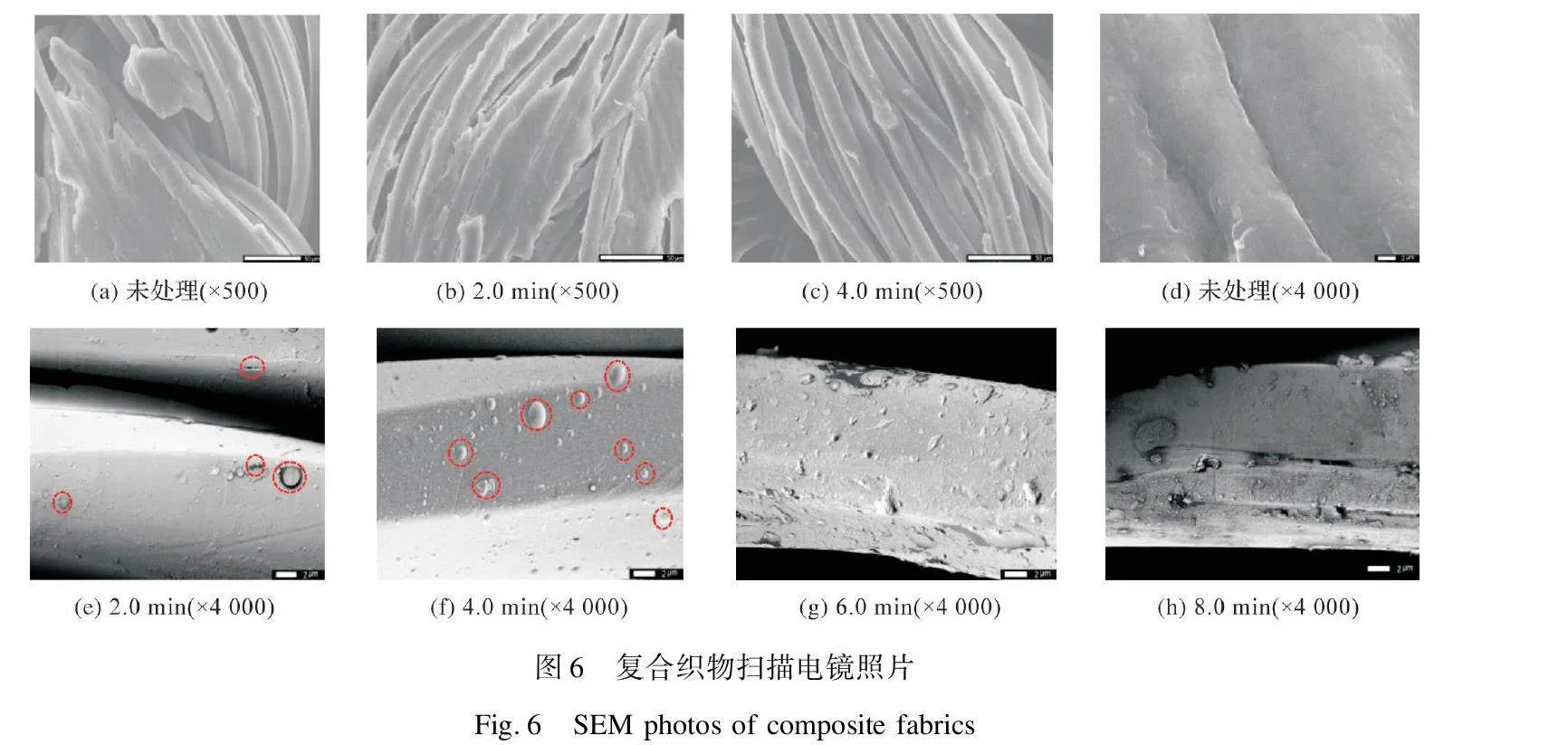

2.1.3.3 微观形貌

由图6(a)(d)可知,未经等离子预处理的织物,表面光滑且被氨基硅油膜覆盖。如图6(b)(e)所示,当等离子体作用时间为2 min时,织物表面增加少量轻微的凹凸孔,说明氨基硅油膜被破坏并已刻蚀部分涤纶纤维;如图6(c)(f)所示,当等离子体作用时间为4 min时,氨基硅油膜完全破坏,纤维表层出现明显的凹孔。由图6(e~h)可知,随着等离子体作用时间的增加,纤维表层的刻蚀明显增加,粗糙度逐渐增加。由图6(h)可知,织物被刻蚀8 min,纤维纵向凹凸表现明显,但整体比6 min时的表面略为光洁(图6(g))。这可能是等离子体预处理均匀、密集,使刻蚀明显。

2.2 优化工艺下织物复合性能

等离子预处理优化工艺为:电压25 kV、作用间距2.0 mm、作用时间5.5 min。经等离子优化工艺预处理的织物测得滴水扩散时间0.8 s,较未处理织物几乎防水大有改善;而此时测得织物预处理面的比表面积为8.193 m2/g,比未处理织物的0.272 m2/g提高了3 012%,等离子预处理破坏了织物表层的氨基硅油膜,而织物比表面积的增加和新亲水基团的引入,进一步改善了织物的亲水性。

2.2.1 等离子体预处理对织物化学结构的影响

优化工艺下,等离子预处理过的织物表面,部分大分子链段遭破坏,引入了新的羧基、醚键和酰胺键等亲水基团。由图7可知,718 cm-1处是醇基官能团O—H吸收振动峰、1 090 cm-1处是羧基官能团中的C—O伸缩振动峰、1 251 cm-1处是醇基官能团—CH2吸收振动峰、1 723 cm-1处是酯基官能团CO的伸缩振动峰[19]。等离子预处理织物上的极性基团数量远远大于未处理的织物,实现了热熔胶的高黏附,最终使织物拥有高贴合的效果。

2.2.2 热熔胶固化前后的结构分析

优化工艺下,热熔胶固化前后的红外光谱图如图8所示。1 742 cm-1处是最强峰,说明BY-032型热熔胶是聚酯型聚氨酯。由固化前的曲线可知,热熔胶在贴合温度下,解封异氰酸酯生成了—NCO基团,在2 320 cm-1附近形成—NCO吸收峰;而固化后的曲线在2 320 cm-1处—NCO吸收峰基本消失,说明在冷却过程中解封的—NCO基团与织物中的活性和极性官能团发生交联反应生成氨基酸酯键;极性基团酯基形成众多有序、无序的氢键重新缔合,具有很强的黏合力,并在贴合的织物间形成立体网络体系,从而增加复合织物间的剥离强力。

2.2.3 复合织物耐水洗稳定性测试后的剥离强力

优化工艺下,按1.3工艺将2种织物进行复合,在标准恒温恒湿工作室内放置24 h,测得经向剥离强力为18.3 N,纬向剥离强力为12.6 N,大于国家标准6 N。按1.5.7的耐水洗稳定性测试,分别洗涤5~30 min,得到数据如图9所示。水洗后织物的剥离强力逐渐减小,但幅度不大,经30次水洗后,经向剥离强力降为15.2 N,纬向剥离强力降为9.4 N,仍能满足国标要求,且复合织物没有出现脱胶、起鼓、起泡等现象。这是因为经空气等离子预处理的织物,表面生成的新基团容易与水性聚氨酯结合,产生氨基甲酸酯键、脲键和离子键等极性基团,形成强劲的内聚力和黏结力;另一方面,等离子预处理在织物表层形成的微纳结构,也产生了优异的黏接效果[20]。

3 结 论

通过低温空气等离子体对全涤氨基硅油柔软整理织物进行预处理,以提高织物表层的比表面积和粗糙度,改善水性聚氨酯热熔胶在织物表面的润湿性及黏附性。在放电电压25 kV、作用时间5.5 min、作用间距2 mm条件下,经等离子预处理后,测得织物表层的比表面积为8.193 m2/g,比未处理织物的0.272 m2/g提高了3 012%;滴水扩散时间由之前的几乎防水提高到0.8 s,水性聚氨酯热熔胶更易附着在织物上。复合织物的经向剥离强力提高了796%,纬向剥离强力提高了1 050%;经30次水洗后,复合织物没有出现脱胶、起鼓、起泡等现象,剥离强力仍符合国家标准。因此,低温空气等离子预处理技术是一种有效提升水性聚氨酯复合织物贴合牢度的方法,能满足市场对环保、高性能纺织品的需求。未来,该技术有望在纺织品复合领域得到更广泛的应用和推广。

参考文献:

[1]李桂付, 赵磊, 马当正, 等. 针织摇粒绒与梭织牛仔复合面料生产实践[J]. 针织工业, 2015(12): 6-8.

LI G F, ZHAO L, MA D Z, et al. Knitting practice of composite fabric with knitted fleece and woven denim[J]. Knitting Industries, 2015(12): 6-8.

[2]徐成书, 同晓妮, 苏广召, 等. 水性聚氨酯的有机硅改性研究进展[J]. 印染, 2018, 44(12): 52-55.

XU C S, TONG X N, SU G Z, et al. Research progress of silicone modification of waterborne polyurethanes[J]. China Dyeing & Finishing, 2018, 44(12): 52-55.

[3]张彪, 李晓飞, 季明洋, 等. 阴离子型水性聚氨酯热熔胶的研制

[J]. 安徽化工, 2018, 44(4): 79-84.

ZHANG B, LI X F, JI M Y, et al. Preparation of anionic waterborne polyurethane hot melt adhesive[J]. Anhui Chemical Industry, 2018, 44(4): 79-84.

[4]李会录, 张挺, 邵康宸, 等. 热塑性聚氨酯热熔胶的制备及性能[J]. 高分子材料科学与工程, 2016, 32(1): 36-40.

LI H L, ZHANG T, SHAO K C, et al. Preparation and properties of thermoplastic polyurethane hotmelt adhesive[J]. Polymer Materials Science & Engineering, 2016, 32(1): 36-40.

[5]门园丽, 刘晨, 耿佳琦, 等. 水性聚氨酯热熔胶的制备及性能[J]. 化学工业与工程, 2023, 40(2): 9-16.

MEN Y L, LIU C, GENG J Q, et al. Preparation and properties of waterborne polyurethane hot melt adhesive[J]. Chemical Industry and Engineering, 2023, 40(2): 9-16.

[6]余冬梅, 徐璀, 王小君, 等. 织物复合用水性聚氨酯黏合剂适宜的交联形式[J]. 染整技术, 2021, 43(7): 25-29.

YU D M, XU C, WANG X J, et al. Suitable cross-linking form of waterborne polyurethane adhesive for fabric composite[J]. Textile Dyeing and Finishing Journal, 2021, 43(7): 25-29.

[7]谢子文, 李家炜, 汪芬萍, 等. 有机硅改性水性聚氨酯丙烯酸酯杂化胶乳的制备及其在涂料印花中的应用[J]. 纺织学报, 2022, 43(8): 119-125.

XIE Z W, LI J W, WANG F P, et al. Preparation of polydimethylsiloxane modified waterborne polyurethane acrylate hybrid latex and its applications in pigment printing[J]. Journal of Textile Research, 2022, 43(8): 119-125.

[8]姚春婵, 张志铭, 张劲峰, 等. 等离子体处理对雪纺织物数码印花正反面色差的影响[J]. 毛纺科技, 2023, 51(7): 38-42.

YAO C C, ZHANG Z M, ZHANG J F, et al. Influence of plasma treatment on color difference both sides of chiffon digital printing[J]. Wool Textile Journal, 2023, 51(7): 38-42.

[9]周忠喜, 王龙飞, 姚春婵, 等. 等离子体在涤棉织物染色上的应用[J]. 印染助剂, 2023, 40(10): 39-42.

ZHOU Z X, WANG L F, YAO C C, et al. Application of plasma in dyeing of polyester-cotton fabrics[J]. Textile Auxiliaries, 2023, 40(10): 39-42.

[10]王然, 林彬泽, 马乐, 等. 等离子体聚合改性在丙纶无纺布亲水整理中的应用[J]. 印染助剂, 2023, 40(4): 42-45.

WANG R, LIN B Z, MA L, et al. Application of plasma polymerization modification on hydrophilic finishing of polypropylene nonwoven fabric[J]. Textile Auxiliaries, 2023, 40(4): 42-45.

[11]隋裕, 吴梦希, 刘军山. 等离子体处理对于聚丙烯胶粘接强度的影响[J]. 机电工程技术, 2023, 52(1): 30-32.

SUI Y, WU M X, LIU J S. Effects of plasma treatment on adhesive bonding strength of polypropylene[J]. Mechanical & Electrical Engineering Technology, 2023, 52(1): 30-32.

[12]杨盈, 陈卓明, 何姗, 等. 等离子体处理对石墨烯复合棉织物性能的影响[J]. 棉纺织技术, 2019, 47(4): 1-5.

YANG Y, CHEN Z M, HE S, et al. Influence of plasma treatment on grapheme composited cotton fabric property[J]. Cotton Textile Technology, 2019, 47(4): 1-5.

[13]何燕和, 李雪梅, 王志文, 等. 等离子体处理的聚丙烯和聚乙烯的粘合体[J]. 强激光与粒子束, 2012, 24(9): 2099-2102.

HE Y H, LI X M, WANG Z W, et al. Adhesion of polypropylene and polyethylene after plasma processing[J]. High Power Laser and Particle Beams, 2012, 24(9): 2099-2102.

[14]李文燕, 谭艳君, 刘姝瑞, 等. PBO纤维/环氧树脂复合材料的制备及物理性能[J]. 染整技术, 2017, 39(7): 34-39.

LI W Y, TAN Y J, LIU S R, et al. Preparation and physical properties of PBO fiber/epoxy resin composite[J]. Textile Dyeing and Finishing Journal, 2017, 39(7): 34-39.

[15]杨丹, 刘丽妍, 李婷, 等. 低温等离子体预处理针织管增强PVDF中空纤维膜性能分析[J]. 现代纺织技术, 2021, 29(3): 16-22.

YANG D, LIU L Y, LI T, et al. Analyses on the properties of knitted tube reinforced PVDF hollow fiber membrane with low temperature plasma pretreatment[J]. Advanced Textile Technology, 2021, 29(3): 16-22.

[16]刘赟婕, 吕海宁, 孙世元, 等. 超细涤纶仿麂皮织物等离子体处理染色工艺研究[J]. 染整技术, 2018, 40(4): 20-23.

LUI Y J, L H N, SUN S Y, et al. Study on the plasma-pretreated dyeing process of microfiber polyester suede fabrics[J]. Textile Dyeing and Finishing Journal, 2018, 40(4): 20-23.

[17]杨丹, 刘丽妍, 韩永良. 增强型中空纤维膜界面处理及结合强度表征进展研究[J]. 现代纺织技术, 2021, 29(2): 22-28.

YANG D, LIU L Y, HAN Y L. Research on interface treatment and bonding strength characterization of reinforced hollow fiber membrane[J]. Advanced Textile Technology, 2021, 29(2): 22-28.

[18]HOSSAIN MD A, 陈维国, 王成龙, 等. 氧等离子体处理对涤纶织物数码转移印花的作用[J]. 现代纺织技术, 2020, 28(2): 70-75.

HOSSAIN MD A, CHEN W G, WANG C L, et al. Effect of oxygen plasma processing on digital transfer printing of polyester fabric[J]. Advanced Textile Technology, 2020, 28(2): 70-75.

[19]武昊岩, 谢光银. 高强涤纶纤维等离子体改性的研究[J]. 纺织科技进展, 2020(3): 16-19.

WU H Y, XIE G Y. Study on plasma modification of high strength polyester fiber[J]. Progress in Textile Science & Technology, 2020(3): 16-19.

[20]方增滨. 热熔胶用水性聚氨酯的合成与性能研究[D]. 广州: 华南理工大学, 2016: 4.

FANG Z B. Study on Synthesis and Properties of Waterborne Polyurethane for Hot Melt Adhesive[D]. Guangzhou: South China University of Technology, 2016: 4.

Effects of plasma pretreatment on the adhesion fastness of polyurethane/polyester composite fabrics

ZHANG Chi, WANG Xiangrong

YAO Chunchan1, ZHANG Jinfeng1, XU Yunhua2, JIN Jie2, CHEN Wei3, DUAN Yafeng2, FAN Wuhou4

(1.Shaoxing Fuheng Textile Technology Co., Ltd., Shaoxing 312030, China; 2.Shaoxing Keqiao West-Tex Textile Industry Innovative Institute, Shaoxing 312030, China; 3.Nantong Sanxin Plastics Equipment Technology Co., Ltd., Nantong 226200, China; 4.High-Tech Organic Fibers Key Laboratory of Sichuan Province, Sichuan Textile Science Research Institute Co., Ltd., Chengdu 610083, China)

Abstract: The textile industry is a high energy consumption and high pollution industry, with an annual emission of over 8 billion tons. China has introduced a pollution permit system to use legal and other means to control pollution sources and improve the surrounding ecological environment. In the context of China’s promotion of green, energy-saving, and environmentally-friendly measures, the current adhesives used in fabric processing in composite factories are mainly solvent based hot melt adhesives. During the operation, organic solvents are prone to volatilization, causing environmental pollution and human injury due to strong odors. And the water-based polyurethane hot melt adhesive has advantages such as good elasticity, high adhesion, and low VOC content, making it a new type of adhesive that adapts to environmental trends.

Composite fabrics are mostly used to make warm winter clothing, with a soft and smooth feel. The softener is mostly water repellent amino silicone oil, which conforms to the principle of compatibility with the solvent based hot melt adhesive. The adhesion fastness can meet national standards. On the contrary, the water-based polyurethane hot melt adhesive has a low solubility in water-repellent amino silicone oil, limited diffusion, and a significant reduction in the amount of adhesive absorbed into the fabric, resulting in poor adhesion fastness. The bonding surface of the fabric was treated with plasma, and after etching, numerous concave holes were formed on the surface of the fabric, increasing the specific surface area and friction coefficient of the fabric. The resulting porosity resulted in an excellent bonding effect of the composite fabric; the introduction of hydrophilic groups such as carboxyl groups, ether bonds, and amide bonds increased the moisture absorption of the fabric, and the diffusion of waterborne polyurethane hot melt adhesive to the fabric was also correspondingly improved; the polyester fabric treated with plasma was prone to reacting with water-based polyurethane to form carbamate bonds, urea bonds, and ion bonds, forming strong cohesion and bonding force, thereby increasing the peel strength of the fabric composite. The bonding surface of the fabric was treated with plasma, and the peeling strength of the composite fabric was tested under different process parameters. The optimized plasma process was obtained as follows: a discharge voltage of 25 kV, an action time of 5.5 minutes, and an action distance of 2 mm. The results show that after plasma treatment, the friction factor, specific surface area, roughness, wettability, and capillary effect of the fabric increase, making it easier for the water-based polyurethane hot melt adhesive to adhere and accumulate on the surface of the fabric during transfer, increasing the peel strength between composite fabrics. According to the optimized process, the peel strength of the composite fabric in the warp direction was increased from 2.3 N to 18.3 N, and the peel strength in the weft direction was increased from 1.2 N to 12.6 N. After 30 washes, the composite fabric did not show any peeling or bulging, and the peeling strength still met national standards. Due to plasma etching, the breaking strength of the fabric in both warp and weft directions decreased. The breaking strength decreased slowly before the action time of 5-6 minutes, and decreased rapidly after 6 minutes.

It is expected that in the future, practitioners can increase their research and development efforts on water-based polyurethane, develop water-based hot melt adhesives with stronger adhesion, simplify the fabric composite process, shorten reaction time, and achieve instant composite like solvent based hot melt adhesives, so as to improve the production efficiency.

Key words: plasma; composite fabrics; hot melt adhesive; waterborne polyurethane; ahesion fastness