全钢载重子午线轮胎有限元模型有效性验证

摘 "要:建立了12R 22.5全钢载重子午线轮胎有限元模型,联合HyperMesh与Ls-Dyna进行径压仿真实验,并将轮胎三向位移、接地印迹参数与实测结果对比。将Mooney-Rivlin模型的参数C10和C01分别由0.2倍扩大至2倍,探究其对轮胎性能的影响。结果表明:仿真结果与实测结果具有良好的一致性,C10、C01对轮胎变形影响显著,与橡胶硬度成较强的正相关。

关键词:轮胎;超弹本构;复合材料;径压实验

中图分类号:U463.34 " " " " " " " " " " " " " 文献标识码:A 文章编号:1008-5483(2024)02-0001-05

Validation of Finite Element Model for All-steel Radial Tires

Cheng Andi, Hao Qi, Mei Jiawei, Tang Youjing

(School of Automotive Engineering, Hubei University of Automotive Technology, Shiyan 442002, China)

Abstract: A finite element model of 12R 22.5 all-steel radial tires was established. The radial pressure simulation test was conducted with HyperMesh and Ls-Dyna, and the parameters of three-way tire displacement and ground imprint were compared with the measured results. The C10 and C01 parameters of the Mooney-Rivlin model were increased from 0.2 times to 2 times, respectively, to explore their effects on tire performance. The experimental results show that the simulation results are in good agreement with the measured results. The C10 and C01 parameters have a significant effect on tire deformation and have a strong positive correlation with rubber hardness.

Key words: tire; hyperelastic constitution; composite materials; radial pressure test

轮胎在交通运输事业中发挥重要作用,全钢载重子午线轮胎因其具有承载能力强、使用寿命长等优点逐步替代斜交轮胎占据市场主导地位。可靠有效的轮胎模型对车辆系统的设计开发具有重要意义,国内外学者为建立有效的轮胎有限元模型做了大量的研究。在轮胎建模方法上,郭建保等人[1]采用实体单元与壳单元结合的建模方法验证了轮胎有限元模型的准确性。Baranowski P等[2]用实体单元模拟胎面和胎侧、不同材料的梁单元模拟带束层及帘线层、壳单元模拟气密层,并提出了新的轮胎建模方法。Shokouhfar S等[3]将橡胶基体和纤维增强层集中,利用壳体单元复合层状配置,设计了简化轮胎模型。在轮胎材料处理方面,曾光等[4]利用相近轮胎型号的橡胶及帘线层结构材料参数,研究了胎面花纹对轮胎性能的影响。Shokouhfar S等[5]通过Halpin-Tsai方程确定复合材料的等效弹性模量,对子午线轮胎的接触问题进行了试验研究。肖辉鹏等[6]求解轮胎钢丝帘线、纤维帘线等参数的最优值,模拟轮胎的特性。由于轮胎材料特性获取困难,现有的建模方法较为复杂,简单、有效的轮胎建模方法对轮胎特性分析具有重要作用。文中对12R 22.5全钢子午线轮胎进行建模,通过实验验证了模型的有效性,并探讨了参数C10、C01对模型Mooney-Rivlin的影响规律。

1 轮胎模型建立

轮胎主要由橡胶和帘线层组成,不同区域橡胶所用材料的配比不同,材料性能参数也有所差异。橡胶之间用钢丝帘线铺层,胎唇处安装有胎圈,承受车辆载荷[7],与轮辋形成密封。12R22.5全钢载重子午线轮胎高为1041.5 mm,断面最大宽度为304.8 mm,冠带帘线层、两层带束层及胎体帘线层各层间隔为4 mm,胎侧最薄处厚为12 mm,其间布置1层帘线层,胎圈截面约为17 mm×13 mm。

1.1 网格划分

为减少网格划分时产生畸变单元,提高有限元模型的精度,在网格划分前对几何截面进行分区、简化合并。轮胎有限元模型建立过程如下:1)将轮胎几何模型导入HyperMesh进行几何清理,通过solid edit命令获取轮胎截面;2)依据不同橡胶材料确定轮胎截面各区域范围,采用四边形网格进行轮胎截面网格划分,得到轮胎横截面二维有限元网格模型如图1所示;3)将模型通过spin elems命令绕轮胎中心旋转1周,在圆周方向每2°延伸1次,通过equivalence命令合并节点,得到轮胎三维有限元模型;4)分别在冠带层、带束1层、带束2层、胎体层及胎侧对应位置各建1层与对应实体单元共节点的壳单元模拟帘线-橡胶复合材料,如图2所示。

1.2 橡胶材料模型建立及数据拟合

1) 橡胶材料模型建立 橡胶材料是高度非线性超弹性材料,在有限元模型中,一般通过应变势能公式描述超弹材料的力学性能,材料应力与应变之间的关系为

[U=i+j=1NCij(I1-3)i(I2-3)j+i=1N(J-1)2i/Di] (1)

式中:U为单位体积应变能;N为多项式最大阶次;Cij、Di为材料常数,Cij用来描述材料的剪切特性,通过拟合实验数据获得,Di用来描述材料的可压缩性;J为体积变化量;I1、I2为柯西-格林应变张量。如果是完全不可压缩材料,Di(i=1,2,3)值为零。令N取1,得到Mooney-Rivlin两参数模型[8],其应变能密度函数为

[U=C10(I1-3)+C01(I2-3)+(J-1)/D1] (2)

当C01取0时,式(2)等同于Neo-Hookean模型。令N取2,得到Mooney-Rivlin五参数模型,其应变能密度函数为

[U=C10(I1-3)+C01(I2-3)+C20(I1-3)2+C11(I2-3)(I2-3)+C02(I1-3)2+(J-1)2/D1] (3)

令N取3,得到Yeoh模型,其应变能密度函数为

[U=i=13Ci0(I1-3)i+i=13(J-1)2i/Di] (4)

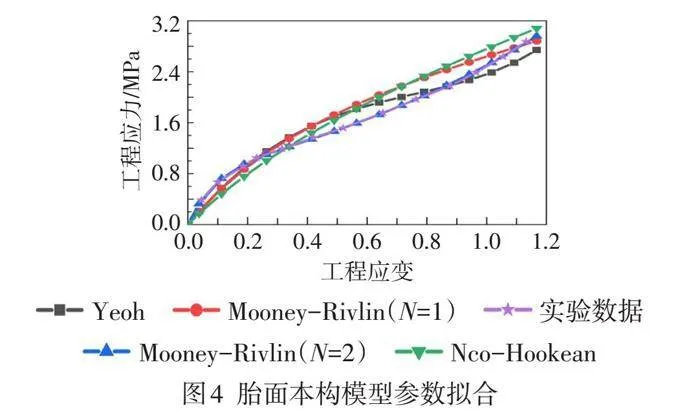

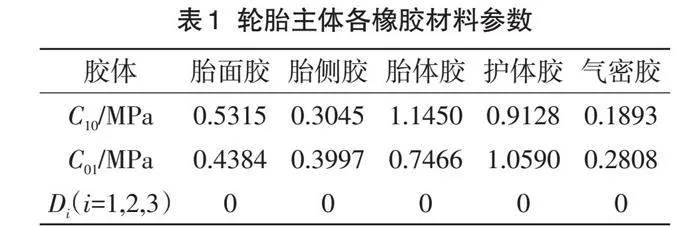

2) 橡胶材料数据拟合 将橡胶样本裁成哑铃状,夹持其中一端,拉力试验机以450 mm·min⁻¹速度拉动橡胶,得到橡胶材料的单轴拉伸曲线,如图3所示。由于橡胶材料的实验数据有限且仿真中轮胎模型多为简化模型[9],文中将冠带胶、带束胶、胎体胶统一为胎体胶材料,三角胶、胎圈钢丝、护体胶统一为护体胶材料。通过Abaqus软件,采用多项式模型对各部分橡胶材料应力应变数据进行拟合。以胎面橡胶的拟合为例,选取Yeoh模型、一阶Mooney-Rivlin模型、二阶Mooney-Rivlin模型和Neo-Hookean模型进行数据拟合,并选取单轴实验曲线进行对比分析,拟合曲线如图4所示。由图4拟合曲线可以得出,二阶的Mooney-Rivlin模型对于胎面橡胶本构的拟合程度更加吻合,而高阶的Mooney-Rivlin模型可能会产生不稳定应变能值,得到超出实验范围的非物理结果[10];同时,在小应变区,Yeoh模型和实验数据会存在偏差。考虑12R22.5全钢载重轮胎使用中极少处于大应变范围,为简化研究,选用一阶Mooney-Rivlin本构模型进行橡胶建模。橡胶各部分拟合得到的Mooney-Rivlin模型参数C10和C01如表1所示。

1.3 帘线层材料模型建立

轮胎中的帘线层由橡胶、钢丝组成,文中采用复合材料进行帘线层拟合,在互相垂直的2个方向上设置不同的物理性能指标。仿真中通过设置材料主轴旋转角度实现帘线层不同的铺层角度,根据关键字*AOPT=0.0在局部坐标系下建立层间铺设方向[11]。最终帘线层复合材料铺层方向由a-b-c坐标系下a方向绕c轴偏转铺层角得到[12]。

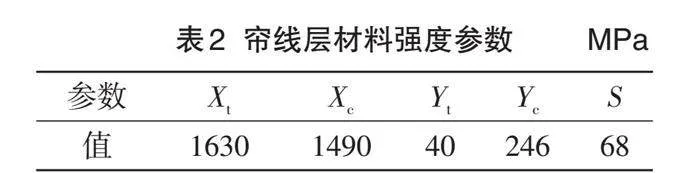

为了更真实地模拟轮胎的实际变形情况,选用Chang-Chang失效准则设置帘线层的失效形式。厂方提供的强度参数如表2所示,其中Xt和Xc为纵向拉伸强度和压缩强度,Yt和Yc为横向拉伸强度和压缩强度,S为剪切强度。

1.4 单元类型选择

在文中轮胎有限元模型中,根据轮胎各部分结构特点,用材料为MAT54、厚度为5 mm的复合材料壳单元模拟冠带层、带束1层、带束2层、胎体层、及胎侧帘线层,用材料为MAT27的八节点实体单元模拟胎面胶、胎侧胶、三角胶等其他橡胶结构。轮胎有限元模型中的壳单元采用有4个积分点的全积分壳单元,通过横向剪切应变假设理论消除或减轻单元的正剪切锁定,避免模型沙漏能在大变形时的急剧增加[13]且计算易于收敛。考虑实体单元数量较大,因此选用单点积分并进行沙漏控制,在控制精度的同时提高实体单元的计算效率。

2 轮胎有限元模型有效性验证

联合HyperMesh与Ls-Dyna进行径压仿真实验,将仿真结果与实测结果进行对比,验证轮胎建模的有效性。

2.1 仿真工况

在轮胎顶部定义刚性材料(MAT20)的六面体实体单元模拟刚性平板,在平板上施加时域0.1 s内沿轮胎径向恒定向下的压力载荷1 kN。轮胎底部建立刚性墙模拟地面,摩擦系数为0.3。为防止刚板、轮胎、刚性墙之间发生相互穿透导致计算失真,设置刚板与轮胎为面面接触、胎面与刚性墙为点面接触,以及轮胎为自接触。

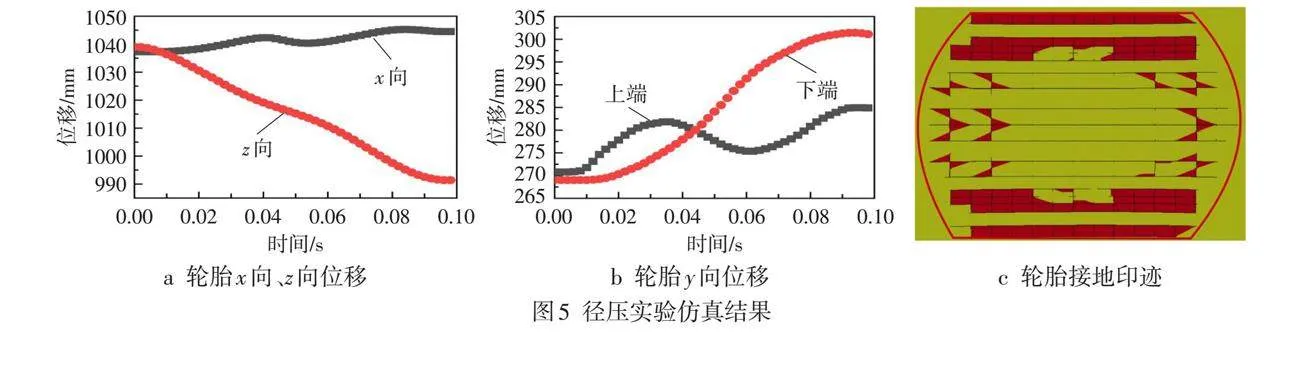

定义沿轮胎宽度方向为x方向,厚度方向为y向,轮胎高度方向为z向。设定仿真时间为0.1 s,测量各方向上的位移变化及接地印迹见图5。由图5可知,轮胎x向位移由1040 mm增加至1048 mm,变化量为8 mm;轮胎上端y向位移由271 mm增加至285 mm,变化量为14 mm;轮胎下端y向位移由271 mm增加至303 mm,变化量为32 mm。轮胎z向位移由1 041.5 mm降至993.6 mm,变化量为47.9 mm。轮胎压缩后的接地印迹可以通过Ls-PrePost软件显示接地印迹图像,总接触面积为51 376 mm²,其中印迹长轴约为320 mm,印迹短轴约为223 mm。

2.2 径压实验

轮胎的径向刚度是作用在轮胎上的径向载荷与相对应的变形量之比。基于此原理,对轮胎进行径压实验。由于车轮直径达到1 042 mm,受压力机行程限制,轮胎径压实验采用沙袋加载、百分表测位移的试验方案。

如图6a~b所示,将轮胎竖直静置于地面,利用百分表测量轮胎径向变形量和轮胎两侧横向变形量,游标卡尺测量胎侧上下端的截面宽度变形量。先将轮胎下端涂色,待百分表调零后,将4个重量为25 kg的沙袋置于木板上面,保持木板平衡,静置后观察并记录百分表刻度变化情况,受压后的轮胎接地印迹如如图6c所示。实验测得轮胎x向最大直径处位移变化量为7.6 mm、轮胎上下两端的y向位移变化量分别为13.5 mm和31.3 mm、轮胎z向位移变化量46 mm。通过对图6c进行区域划分,计算得轮胎接地印迹面积约为52 405 mm²,印迹长轴323 mm,印迹短轴223 mm,与图5c仿真中印迹长轴、印迹短轴基本吻合,且与仿真轮廓线基本相同。

2.3 结果分析

由于实验与仿真的垂向载荷不变,轮胎径压实验与仿真变形量将决定轮胎的径向刚度,为方便比较,统一对变形量进行分析。径压实验与仿真结果对比数据如表3所示,可以看出,仿真与实测存在一定误差,这是由于加载方式为沙袋平板加载,存在载荷中心发生偏移的可能,且百分表未使用磁性表座固定可能引起测量点晃动,从而造成一定误差。误差基本在5%以内,说明建立的轮胎有限元模型是有效的。

综上所述,将轮胎区域细化,并分别设置不同橡胶材料性能参数,采用耦合帘线层壳单元复合材料建模的方法,可以有效建立轮胎有限元模型。该建模方法较为快捷,材料参数可以通过测试得到,单元类型算法结合沙漏控制可以在节约计算资源,在数值建模方面具有借鉴意义。

3 Mooney-Rivlin模型参数分析

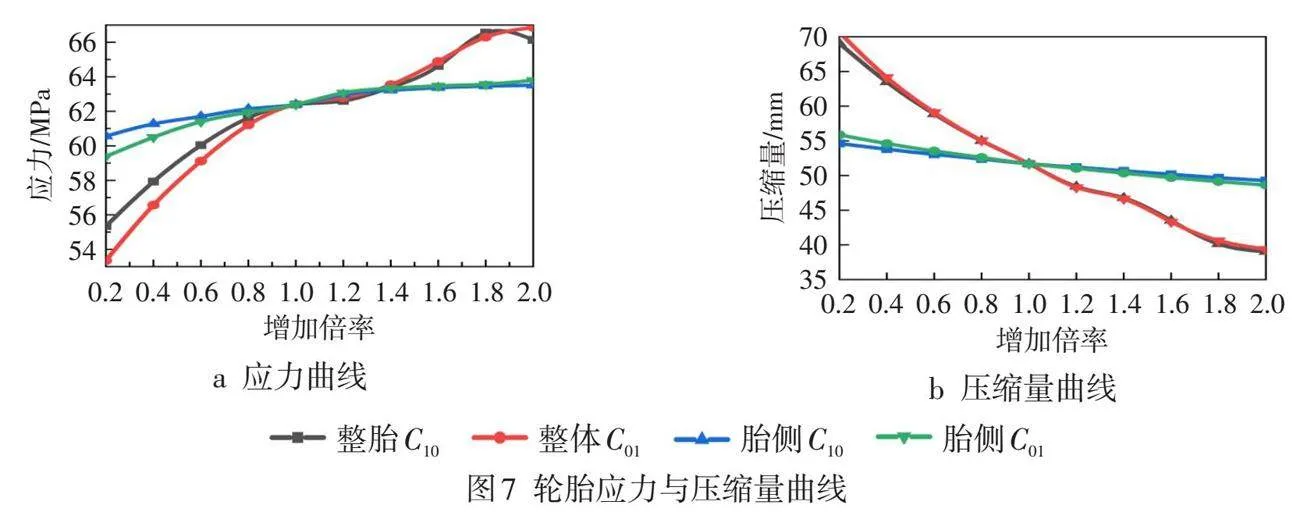

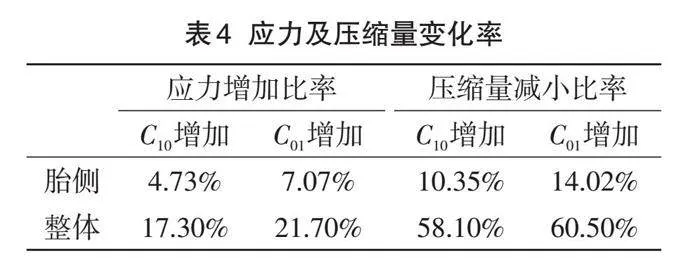

文中给出的Mooney-Rivlin超弹性本构模型参数满足工程精度要求,但整体仿真轮胎“偏软”。为进一步研究材料参数对轮胎刚度以及压缩量的影响趋势,对Mooney-Rivlin模型的C10、C01进行单参数研究,为后续精确模拟橡胶材料提供参考。借鉴国内外学者的研究,对轮胎进行仿真,Mooney-Rivlin超弹性本构模型参数在一定范围进行取值[14-15]。为减小计算量,拟采取2种方案研究C10、C01对轮胎性能的影响,方案1对轮胎整体进行径压计算,方案2对胎侧进行径压计算。计算时,C10、C01保持1个参数不变,另一个参数分别扩大0.2倍、0.4倍、0.6倍、0.8倍、1.2倍、1.3倍、1.5倍、1.8倍及2.0倍。

方案1和方案2得到的轮胎应力曲线如图7a所示,压缩量曲线如图7b所示。由图7可知,改变C10或C01的倍数,使其在原值的基础上由0.2倍增至2倍,轮胎应力曲线均为上升趋势,压缩量曲线均为下降趋势。对图7进行整理,得到轮胎应力及压缩量的变化率见表4。由表4可知,改变C10、C01均会对轮胎应力及压缩量产生影响且影响趋势相同,对轮胎变形量影响更为显著,其中改变C01对轮胎应力和压缩量的影响更大。

4 结论

文中建立了12R 22.5全钢载重子午线轮胎有限元模型,将仿真结果与实测结果进行比较,轮胎的三向位移、接地印迹误差在5.2%以内,验证了轮胎模型的有效性。对Mooney-Rivlin模型的参数C10和C01分别进行单参数研究,观察轮胎应力及变形量的变化趋势。结果表明,C10和C01对轮胎应力和压缩量均有一定影响,对变形量的影响效果明显,为后续得到更符合实际的轮胎有限元模型提供理论依据。

参考文献

[1] "郭建保,孙晴,刘珍海,等. 乘用车轮胎动态冲击的试验与仿真分析[J]. 汽车安全与节能学报,2016,7(1):49-54.

[2] "Baranowski P,Malachowski J,Mazurkiewicz L. Numerical and Experimental Testing of Vehicle Tyre under Impulse Loading Conditions[J]. International Journal of Mechanical Sciences,2016,106:346-356.

[3] "Shokouhfar S,Rakheja S,El Gindy M. Development of a Computationally Efficient Rolling Truck Tyre Model Using Part-composite Approach and Its Verification[J]. International Journal of Vehicle Systems Modelling and Testing,2016,11(2):142.

[4] "曾光,李子然,夏源明. 计及胎面花纹影响的轮胎侧偏特性有限元分析[J]. 中国科学技术大学学报,2013,43(6):497-502.

[5] "El Gindy M,Shokouhfar S,Rakheja S. Development of a Rolling Truck Tyre Model Using an Automatic Model Regeneration Algorithm[J]. International Journal of Vehicle Systems Modelling and Testing,2016,11(1):68.

[6] "肖辉鹏,陈涛,段利斌,等. 基于计算机参数反求的汽车轮胎有限元建模与仿真[J]. 汽车安全与节能学报,2018,9(3):258-264.

[7] "王宁宁. 子午线轮胎径向接地特性试验与仿真研究[D]. 厦门:厦门理工学院,2022.

[8] "张琦,时剑文,索双富,等. 基于Mooney-Rivlin模型和Yeoh模型的橡胶材料有限元分析[J]. 合成橡胶工业,2020,43(6):468-471.

[9] "卢荡,杨文豪,吴海东,等. 轮胎力学特性仿真高精度有限元建模方法研究[J]. 汽车工程,2022,44(10):1556-1562.

[10] "李卓,黄琳,刘彦奎,等. 基于Mooney-Rivlin本构模型的捣固凸轮橡胶弹簧变形分析[J]. 燃料与化工,2022,53(6):10-14.

[11] "段扶摇. 爆胎现象及车辆响应仿真研究[D]. 华南理工大学,2013.

[12] "蔡永周. 爆胎现象实验和有限元仿真方法研究[D]. 广州:华南理工大学,2014.

[13] "Cai Y Z,Zang M Y,Chen Y J,et al. Experiments and Finite Element Simulations of a Tyre Blow-out Process[J]. Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2014,228(9):1116-1124.

[14] "陈家照,黄闽翔,王学仁,等. 几种典型的橡胶材料本构模型及其适用性[J]. 材料导报,2015,29(S1):118-120.

[15] "黄建龙,解广娟,刘正伟. 基于Mooney-Rivlin模型和Yeoh模型的超弹性橡胶材料有限元分析[J]. 橡胶工业,2008,55(8):467-471.