U型波纹管多目标优化分析

摘要:疲劳寿命是波纹管重要的性能之一。轻量化是生产活动中需要考虑的因素。在符合刚度、强度和稳定性等力学性能的前提下,利用有限元软件ANSYS对建立的波纹管力学模型仿真计算,分析了影响波纹管寿命和重量的因素。通过多岛遗传法优化波纹管尺寸结构,提高了波纹管66.77%疲劳寿命,并降低了波纹管30.84%的重量,从而提高了波纹管的行业竞争力和经济价值。

关键词:波纹管响应面多目标优化多岛遗传法

AnalysisoftheMulti-ObjectiveOptimizationofU-ShapedBellows

HANShaonian*ZHANGXiaoguangHAOXinrui

(LiaoningUniversityofTechnology,Jinzhou,LiaoningProvince,121001China)

Abstract:Fatiguelifeisoneoftheimportantpropertiesofbellows,andlightweightisafactorthatneedstobeconsideredinproductionactivities.Underthepremiseofconformingtomechanicalpropertiessuchasstiffness,strengthandstability,finiteelementsoftwareANSYSisusedtosimulateandcalculatetheestablishedmechanicalmodelofbellows,thefactorsaffectingthelifeandweightofbellowsareanalyzed,andtheirsizeandstructureareoptimizedbythemulti-islandgeneticmethod,whichimprovestheirfatiguelifeby66.77%andreducestheirweightby30.84%,soastoimprovetheindustrycompetitivenessandeconomicvalueofbellows.

KeyWords:Bellows;Responsesurface;Multi-objectiveoptimization;Multi-islandgeneticmethod

金属波纹管是波纹形薄壁管状元件,具有位移补偿和密封等作用,广泛应用于电力、热力等行业的复杂管路设备上。疲劳寿命和重量是生产活动的关注点。针对性能的提高,国内外做了很多研究,赵家鑫等人[1]就结构参数对等效应力进行了单目标优化设计。崔高健等人[2]通过正交试验分析各因素对波纹管疲劳寿命的影响,并得出最优参数组合。张兆元等人[3]在振动性能分析优化前、魏树国等人[4]在工艺参数优化前、王均[5]在单目标优化前,都对参数的灵敏度进行了分析,保证了产品优化分析的准确。薛加海等人[6]总结了改进型多目标粒子群进化算法,为优化提供了较多思路,但所需样本数量较多、准备工作较繁琐。本文通过响应面分析结构参数对波纹管性能的灵敏度,在满足力学性能的前提下,优化结构参数,完成对寿命和重量的双重优化,提高该波纹管的行业竞争力和经济价值。

1建立波纹管模型及分析

1.1确定波纹管的参数模型

金属波纹管的主要结构参数有内径d、波高h、波距q、波数n、厚度δ、层数N、总长s等,如图1所示。本文所研究的U型波纹管材料采用06Cr19Ni10,弹性模量E=195GPa,泊松比μ=0.3,密度ρ=7930kg/m3。

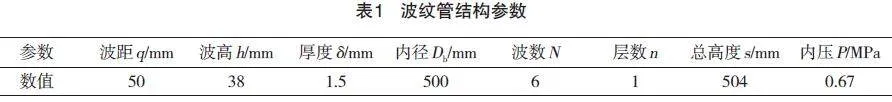

根据工作空间和位置固定的要求,如管路预留的距离等,可以确定波纹管的总长和内径,波数随其他参数而定。李志强等人[7]通过对比实验得到单层波纹管寿命较双层高,将进行单层波纹管分析。波纹管结构参数如表1所示,文中将重点分析壁厚、波高、波距对波纹管寿命和重量的影响。

如图2所示,若以波高h、波距q作为研究对象时,两个参数互相影响、互相耦合[8]。因此,转变为波径r和环板长度l作为结构参数分析,二者相互独立,分析和优化设计时将有效避免收敛性困难。

1.2初始仿真分析

采用SolidWorks参数化建模,将模型导入Workbench进行静力学分析。根据实际工况对模型进行前处理,一端设置固定约束;一端设置大小为轴向-5mm,径向+3mm的位移约束,内部为0.67MPa恒压。输入材料属性后,获得模型质量数据m,在后处理中添加等效应力和疲劳寿命获得对应的应力大小及疲劳寿命值Nc。分析结果如图3所示.在此工况下,波纹管最大等效应力及最小疲劳寿命处于波峰和波谷处,所以,主要对此处进行优化。

2响应面分析

要保证产品优化结果可以在实际工况下使用,因此根据实际工况和工程经验确定因素的取值范围及因素水平:厚度δ:(1-1.5-2)mm,波径r:(10.5-11.75-13)mm,环板长度l:(10.5-13-15.5)mm。根据参数取值范围生成13个试验点如表2所示。通过完善试验组数据,为响应面分析提供依据。

在DesignExpert中的Box-Behnken模块中进行响应面分析。对结果方差分析显示,寿命和重量的回归模型P=0.0001<0.05,说明该模型具有统计学意义。并获得以各因素编码值为自变量的寿命回归模型(1)和重量回归模型(2),即获得以寿命和重量为目标的响应函数。

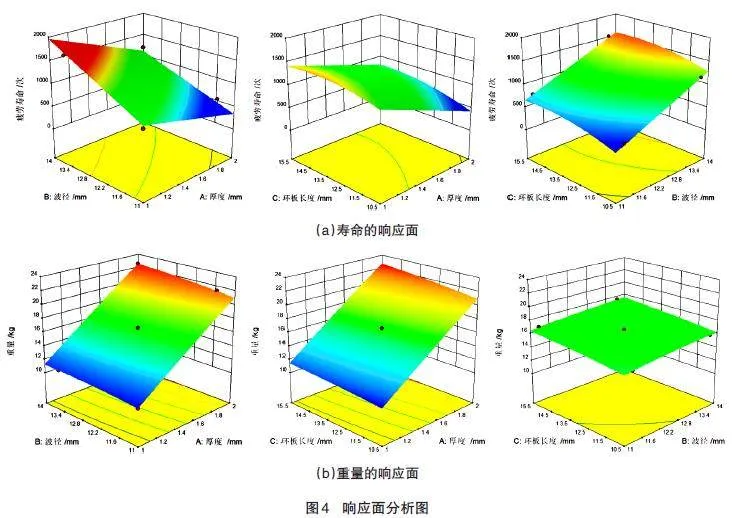

应用响应曲面法分析各因素对寿命和重量影响,响应曲面如图4所示,由图4(a)可知,厚度对寿命的影响最大,其次是环板长度和波径。减小厚度、增加环板长度和波径,寿命提高。由图4(b)可知,各因素中厚度对重量的影响最大,其次是环板长度和波径。增加厚度,重量快速上升,增加环板长度和波径,重量缓慢上升。

3优化

3.1多目标优化

本文采用的是多岛遗传法完成对多目标的优化,基于美国膨胀节制造商协会标准第9版和《金属波纹管膨胀节通用技术条件(GB/T12777-2019)》的规定、实际工况及产品的力学性能要求,以及工作现场的空间限制等条件,构建了多目标优化的数学模型。

式(3)中:为整体轴向弹性刚度,单位为N/mm;为各项应力,单位为N/mm;为许用应力,单位为N/mm;为失稳压力,单位为MPa;为直边段长度,单位为mm。

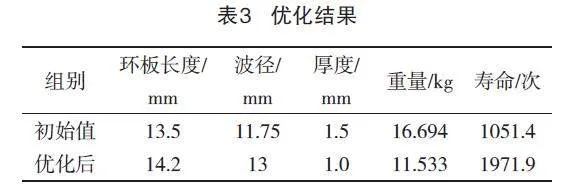

将回归模型导入优化工具Isight内,采用多岛遗传法优化分析,得到的优化结果如表3所示。

3.2结果验证

将多目标优化分析得到优化结果,按前述方式进行有限元仿真分析,优化后的寿命为1753.4次,重量为11.545kg,优化结果与分析结果虽有误差,但在可接受范围内。由有限元计算结果可知,寿命和重量性能均有提升,寿命提高了66.77%,重量降低了30.84%,优化效果明显。

4结语

本文基于响应面分析法和多岛遗传法对U型波纹管结构参数进行了分析和性能优化,应力为疲劳寿命的损伤参量,调整结构参数,降低其应力大小可提高寿命值。多目标优化既能兼顾优化目标,又能保证满足其他要求,优化后的波纹管寿命和重量都有所提升。多岛遗传算法能对波纹管产品有明显的优化作用,为波纹管系列产品及其他产品的优化思路提供借鉴。

参考文献

[1]赵家鑫,皇涛,宋克兴,等.基于瞬态动力学分析的波纹管结构优化[J].精密成形工程,2022,14(12):191-198.

[2]崔高健,王均,李绍松,等.汽车排气系统金属波纹管结构参数与疲劳寿命的灵敏度分析[J].汽车零部件,2021(12):7-10.

[3]张兆元,胡习之,李岩,等.基于某排气系统振动性能参数的灵敏度分析[J].机械设计与制造工程,2018,47(3):77-80.

[4]魏树国,张少伍,何凯.金属波纹管高压水射流渐进成形实验及工艺参数优化[J].锻压技术,2022,47(7):132-137.

[5]王均.汽车排气系统金属波纹管疲劳寿命分析及结构参数优化[D].长春:长春工业大学,2022.

[6]薛加海,廖小平,夏薇,等.金属波纹管结构的协同优化设计方法[J].制造业自动化,2013,35(9):135-139.

[7]李志强,马咏梅,朱涛,等.单双层焊接金属波纹管刚度与疲劳寿命研究分析[J].化工机械,2019,46(6):636-640.

[8]曹慧鑫,英玺蓬,耿东岭,等.FLNG低温软管内衬波纹管多目标优化设计[J].力学与实践,2022,44(5):1066-1074.