30mm厚EH420船板钢三丝埋弧焊接温度场数值模拟研究

杨春牛 郭志红 王旗 马晨雨 陈振业 朱立光

摘 要:

为了减少焊接时产生的高温对热影响区韧性的影响,分别研究了焊接线能量、焊丝功率分配、焊接电压和焊丝间隔对温度场的影响。基于Visual-Environment有限元软件,利用双椭球热源模型,对30 mm厚EH420船板钢三丝埋弧焊接温度场进行了数值模拟。结果表明:1)当线能量从150.26 kJ/cm降低到104.72 kJ/cm时,粗晶区峰值温度降低了322 ℃;2)当线能量相同时,前丝功率占比从25.00%上升到41.67%,且中丝功率占比不变的情况下,粗晶区峰值温度降低了56.79 ℃;3)提高焊接电压后,粗晶区峰值温度、熔深和熔宽变化较小;4)焊丝间隔从20 mm增加到45 mm,熔池长度增大了50 mm,并在焊丝间隔40 mm之后出现由单熔池向双熔池转变的现象,粗晶区峰值温度呈现先增大后减小的趋势,焊丝间隔在35 mm达到最高温度1 183.62 ℃;5)从拟合结果得出,在焊接30 mm厚的EH420船板钢“Y”型坡口时,线能量应采用174.54 kJ/cm,在此线能量下前、中、后丝的功率占比采用15∶11∶7且焊丝间隔为20~30 mm,能够有效避免出现焊接缺陷。研究结果既可以保证焊接质量,又可以大幅提高焊接效率,为企业降本增效提供新方法。

关键词:

焊接工艺与设备;埋弧焊;数值模拟;温度场;船板钢

中图分类号:

TG445

文献标识码:A

DOI: 10.7535/hbgykj.2024yx03006

收稿日期:2023-05-25;修回日期:2023-10-08;责任编辑:王海云

基金项目:国家区域联合基金重点支持项目(U21A20114);河北省重点研发计划项目(20311003D,21311002D);河北省自然科学基金(E2021208017);高端钢铁冶金联合基金项目(E2021208006)

第一作者简介:

杨春牛(1997—),男,河北邯郸人,硕士研究生,主要从事冶金过程数值模拟方面的研究。

通信作者:

郭志红副教授。E-mail:guozhihong191@163.com

杨春牛,郭志红,王旗,等.

30 mm厚EH420船板钢三丝埋弧焊接温度场数值模拟研究

[J].河北工业科技,2024,41(3):203-211.

YANG Chunniu,GUO Zhihong,WANG Qi,et al.

Numerical simulation on temperature field of three wire submerged arc welding of 30 mm EH420 ship plate steel

[J]. Hebei Journal of Industrial Science and Technology,2024,41(3):203-211.

Numerical simulation on temperature field of three wire submerged arc welding of 30 mm EH420 ship plate steel

YANG Chunniu1,2, GUO Zhihong1,2, WANG Qi1,2, MA Chenyu1,2, CHEN Zhenye3, ZHU Liguang1,2

(1.School of Material Science and Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China; 2.Hebei Key Laboratory of Materials Near-net Forming Technology, Shijiazhuang, Hebei 050018, China; 3.HBIS Group Technology Research Institute, Shijiazhuang, Hebei 050000, China)

Abstract:

In order to minimize the effect of the high temperatures generated during welding on the toughness of the heat-affected zone, the effects of welding line energy, wire power distribution, welding voltage and wire spacing on the temperature field were investigated separately. Based on Visual-Environment finite-element software, numerical simulation of the temperature field of three wire submerged arc welding of 30 mm EH420 shipboard steel was carried out by utilizing the double-ellipsoid heat source model. The results show that: 1)When the welding energy definition decreases from 150.26 kJ/cm to 104.72 kJ/cm, the peak temperature in the coarse crystal area decreases by 322 °C. 2)At the same welding energy definition, the peak temperature in the coarse crystal area decreases by 56.79 ℃ when the power share of the first welding wire increases from 25.00% to 41.67% and the power share of the middle welding wire remains unchanged. 3) Increasing the welding voltage results in less variation in peak temperature, depth and width in the coarse crystal area. 4)The wire spacing increases from 20 to 45 mm, the length of the melt pool increases by 50 mm, and there is a transition from single melt pool to double melt pool after the wire spacing of 40 mm. The peak temperature of the coarse crystal area shows the trend of increasing and then decreasing, and the wire spacing of 35 mm reaches a maximum temperature of 1 183.62 ℃. 5) From the fitting results, in welding 30 mm EH420 ship plate steel "Y" type interface, the welding energy should be 174.54 kJ/cm. In this welding energy the power ratio of the front, middle and rear wires should be 15∶11∶7, and the wire spacing should be 20~30 mm, which can effectively avoid the welding defects. The research results can not only ensure the welding quality, but also significantly improve the welding efficiency, providing a new method for the enterprise to reduce costs and increase efficiency.

Keywords:

welding process and equipment; submerged arc welding; numerical simulations; temperature field; ship plate steel

在船体建造过程中,焊接工时约占造船总工时的30%~40%,在厚板焊接过程中,常采用大线能量提高焊接效率,而三丝埋弧焊技术以其高效率、大熔深、高焊缝质量等优点而被广泛应用[1-2]。与单丝埋弧焊相比,多丝埋弧焊的热输入较大,焊缝及热影响区组织比较粗大,导致焊接接头的力学性能降低。而焊接热影响区(heat-affected zone, HAZ)的显微组织主要取决于焊接热循环,因此分析焊接温度场对研究焊接接头的显微组织及焊接接头性能具有重要意义[3]。焊接工艺参数不仅影响着热循环曲线,还影响着焊缝的质量,不合理的焊接工艺参数都会导致焊缝质量的下降[4]。在确定焊接工艺参数时,通过实际焊接过程确定合理的焊接参数费时费力,而应用数值模拟可以节约成本,提高效率,更直观、全面地反映不同工艺参数对焊缝的影响[5]。随着计算机技术的快速发展,数值模拟技术已成为解决各种复杂焊接工程问题的有效工具。周勇等[6]运用ANSYS软件,在复合热源条件下对HG785D高强度钢进行数值模拟,获得12 mm厚HG785D高强度钢最佳焊接工艺参数。许新猴等[7]将数值模拟和焊接实验相结合,证明了柱体热源与椭球热源的组合热源在D500钢激光深熔焊接温度场中的适用性。宗峰等[8]利用MSC.Marc软件对16 mm厚的E36钢板双丝埋弧焊接温度场进行了模拟,研究了不同焊接速度下双丝间距对热影响区宽度的影响规律。

近年来,越来越多的企业开始采用三丝埋弧焊来进一步提高厚板焊接的生产效率。目前对于多丝埋弧大线能量焊接工艺参数的研究较少,并且大线能量焊接在提升焊接效率的同时也存在一定的缺陷,在焊接过程中由于高温热循环的作用会使高温停留时间变长,导致热影响区中奥氏体晶粒粗化,在随后的奥氏体固态相变过程中容易形成贝氏体、魏氏组织等会降低钢板韧性的非正常组织,这些非正常组织严重影响着钢板的安全性能[8]。目前主要通过添加不同微合金元素改善基体,从而提高钢板焊接后的低温冲击韧性,然而焊接参数同样可以影响到焊接质量[9]。因此,本文利用Visual-Environment有限元软件对30 mm厚EH420船板钢进行三丝埋弧焊接数值模拟研究。通过对不同焊接工艺参数下温度场的研究,系统地分析了热影响区循环曲线以及熔池的熔深和熔宽变化,提出较为合理的后续焊接工艺参数。

1 实验材料与方法

1.1 实验材料

实验采用由某钢厂提供的EH420船板钢,化学成分见表1,其熔点为1 520 ℃,材料的热物性参数如表2所示。焊接过程如图1所示,三丝埋弧焊采用独立电源供电,电源类型组合为前丝直流(directcurrent,DC),中丝和后丝为交流(alternating current,AC),以避免出现“直流+直流”组合造成电弧磁偏吹现象,有利于电弧稳定焊接。采用三根沿焊缝长度方向纵向排列的焊丝,前丝向前倾斜,与焊件的夹角a=75°,中丝垂直于焊件,后丝向后倾斜,与焊件的夹角b=60°;前丝与中丝、中丝与后丝的间距都为L。

1.2 几何模型

模拟件尺寸为400 mm×100 mm×30 mm,试件开“Y”型坡口,钝边为3 mm,焊缝最宽处为20 mm,如图2所示。

采用Visual-Mesh模块建立钢板对接焊的三维有限元模型,焊接模型采用2种类型的单元建模,采用8节点的三维体单元和4节点的二维面单元。模型本体使用三维单元模拟钢板焊接过程,模型表面采用二维单元,模拟焊接表面与空气的热交换[10]。由于焊缝区温度梯度大,为了保证数值计算的准确度,对焊接接头区域采取精细的网格划分,在远离焊缝的母材部分采用较粗的网格[11],模型网格划分如图3所示。

l

图中所示的(1)、(2)和(3)分别代表3根焊丝所填充的中心区域,在焊接过程中这3个区域互相影响并非相互独立。

1.3 热源模型

在进行焊接温度场模拟时,热源模型的选取十分重要,它关系到温度场分析的准确性。根据中厚板焊接熔深大这一特点, 选用GOLDAK等[12]提出的双椭球热源模型。双椭球模型对热源前、后半椭球体分别采用不同的函数进行描述,设前、后半椭球体内输入热源的份额分别是ff,fr,前、后半椭球体内的热流分布如式(1)和式(2)[13]所示。

前半部热流密度:

qf(x,y,z)=

63ffQπafbhchπ×

exp-3x2a2f-3y2b2h-3z2c2h,x≥0。(1)

后半部热流密度:

qr(x,y,z)=

63frQπarbhchπ×

exp-3x2a2r-3y2b2h-3z2c2h,x<0。(2)

式(1)和式(2)中:Q为热输入量;af为双椭球后部分长轴;ar为双椭球前部分长轴;bh为双椭球后半部分短轴;ch为双椭球深度;ff,fr分别为双椭球前后部分的能量分数,且ff+fr=2。

1.4 焊接工艺参数

模拟计算采用的焊接工艺参数如表3所示。

方案1、方案2和方案3研究了线能量对温度场的影响;方案1、方案4和方案5研究了线能量相同时,焊丝功率分配(不同焊丝占3根焊丝总功率的比值)对焊接温度场的影响;方案1、方案6和方案7研究了线能量相同时焊丝电压对温度场的影响;方案1以及方案8—方案12研究了焊接线能量不变时,焊丝间隔对温度场的影响。

2 实验验证

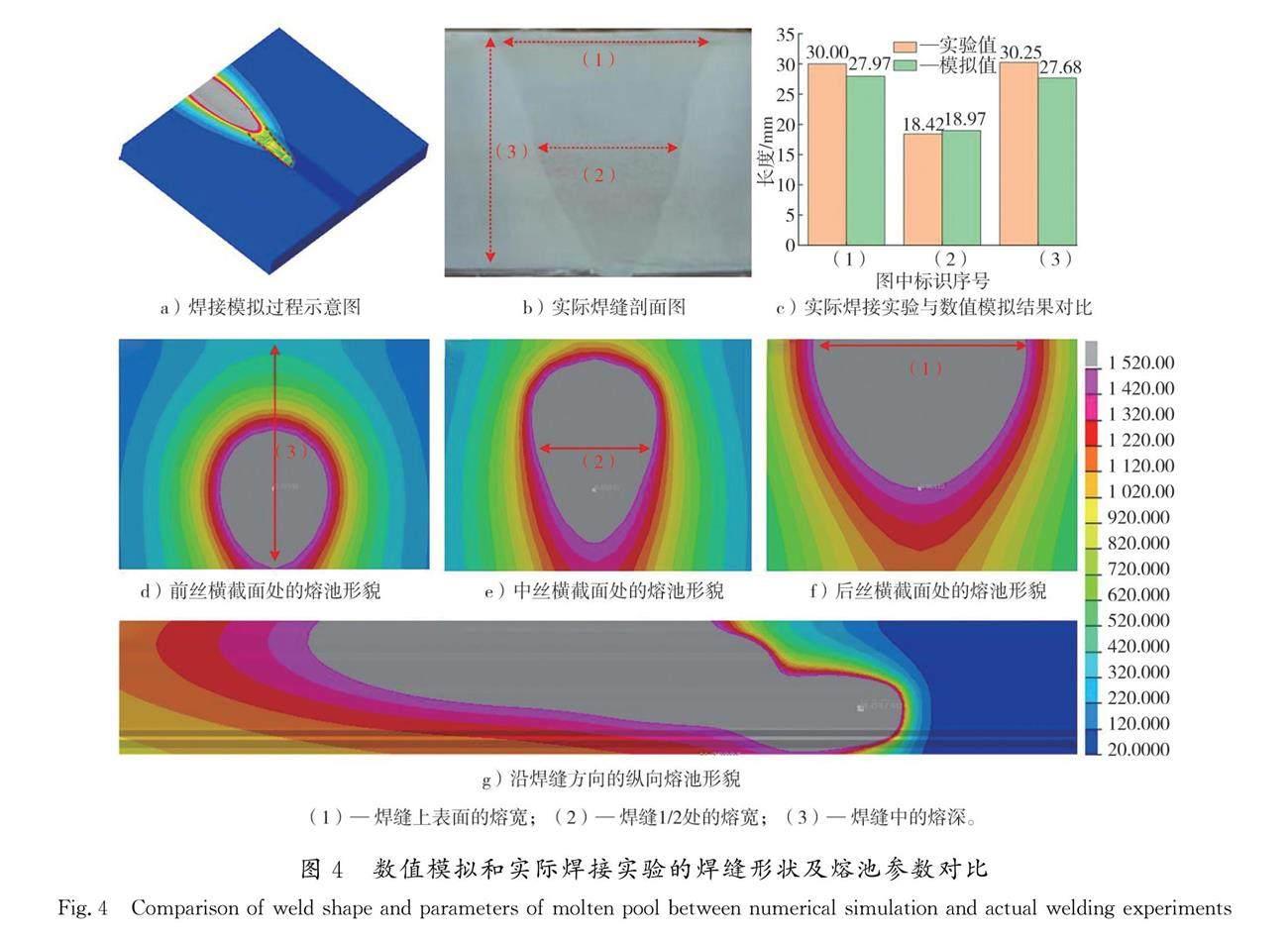

采用如表4所示的焊接工艺参数对焊板分别进行实际焊接和数值模拟,通过对比数值模拟与实际焊接的焊缝熔池参数来验证模型的可靠性。

图4是数值模拟与实际焊接实验焊缝形状及熔池参数的对比。在三丝埋弧焊模拟中,由于焊丝间隔的原因,3根焊丝并不是同时进行起弧,焊丝之间起弧存在时间间隔,熔池前端呈坡度形式,如图4 a)中虚线所示。为了更好地分析数值模拟与实际焊接实验的熔池误差,分别对比焊缝上表面的熔宽、1/2处的熔宽以及熔深。如图4 b)中(1)、(2)和(3)与图4 d)—f)中的(3)、(2)和(1)所示:(1)代表焊缝上表面的熔宽;(2)代表焊缝1/2处的熔宽;(3)代表焊缝中的熔深。通过对比焊缝的熔池参数得知:数值模拟与实际焊接实验中(1)、(2)和(3)的误差分别是6.76%,2.98%和8.49%,误差均小于10.00%,在可接受的范围[14],证明了模型的可靠性。图4 d)表示前丝到达某一横截面时的熔池形貌,图4 e)和图4 f)分别是中丝和后丝到达该横截面时熔池形貌,图4 g)是熔池纵截面,如图所示,3根焊丝共熔池,能够提高焊接效率。

3 数值模拟结果分析

选取焊件中部热影响区相同位置点的热循环曲线以及焊件中部横截面的最大熔深和最大熔宽来分析焊接温度场[15-16]。

3.1 焊接线能量对温度场的影响

为了研究焊接线能量对温度场的影响,采用表3中的方案1、方案2和方案3进行模拟。

焊接线能量计算公式如式(3)所示。

Q=1 000∑3i=1UiIi60v,(3)

式中:Q表示焊接线能量,kJ/cm;U表示电压,V;I表示电流,A;v表示焊接速度,cm/min。

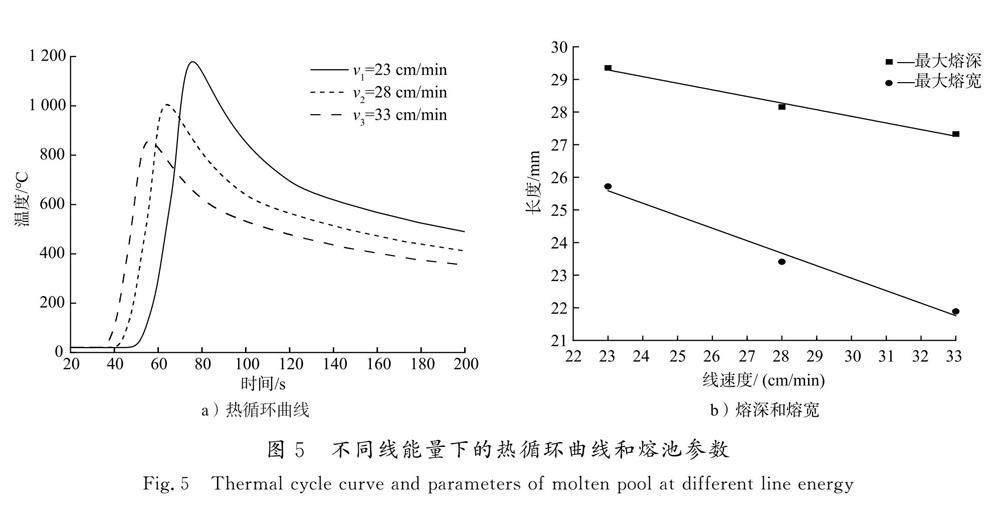

焊接线能量依次为150.26,123.43和104.73 kJ/cm,对应的焊接速度(v1,v2,v3)依次为23,28和33 cm/min。图5是不同焊接线能量对热循环曲线和熔池参数的影响。

如图5 a)所示,当焊接速度不同时,热源到达焊件中部的时间不同,热影响区测温点的峰值温度也不同。方案1、方案2和方案3的峰值温度分别是1 178.83,1 004.64和856.83 ℃。随着焊接速度的提高,热影响区的峰值温度降低。焊接速度过慢,热影响区温度升高,高温停留时间较长,会导致焊接接头力学性能降低;焊接速度过快,则易造成焊缝未焊透等缺陷,因此选择合理的焊接速度对于焊接有重要意义。如图5 b)所示,随着焊接速度从23 cm/min提高到33 cm/min,熔池的熔深和熔宽分别减小了2.0 mm和3.8 mm。最大熔深和最大熔宽的变化与焊接速度呈线性相关,对其进行线性拟合,得到式(4)和式(5)。

H=-0.2v+33.96,(4)

D=-0.38v+34.40,(5)

式(4)和式(5)中:H为最大熔深,mm;D为最大熔宽,mm。

为了更好地焊接钢板,熔池的最大熔深应与板厚一致。当H=30.00 mm时,v=19.80 cm/min,此时D=26.87 mm>20.00 mm,熔池的最大熔宽能填满焊缝。

3.2 前丝功率占比对温度场的影响

为了研究焊丝功率分配对温度场的影响,采用表3中方案1、方案4和方案5进行数值模拟,前丝功率占比P1,P4,P5(前丝功率与三丝功率之和的比值)依次为41.67%,33.33%和25.00%,中丝功率占比不变。图6是不同前丝功率占比下的热循环曲线和熔池参数。

由图6 a)所示,焊接在47 s左右热源到达焊件中部,该处节点温度迅速上升并达到峰值温度,随后热源离开,温度下降。方案1、方案4和方案5的峰值温度分别是1 178.83,1 210.75和1 235.62 ℃。随着前丝功率占比上升了16.67%,测温点峰值温度降低了56.79 ℃。如图6 b)所示,当前丝功率占比从25%增加到41.67%,熔深从26.2 mm增加到了29.4 mm,熔宽从27.2 mm减小到了25.8 mm。在焊接熔池中,熔深主要受电流的影响,因此当前丝功率占比增大时,电流增大,使熔深增大;熔宽主要受后丝的影响,因此当后丝功率占比减小时,后丝电流降低,熔宽减小。在实际焊接过程中,当线能量一定时,设置前丝功率>中丝功率>后丝功率,可以降低热影响区的峰值温度,使热影响区高温停留时间变短,提高粗晶区的力学性能。若前丝功率占比太大,熔深变大,会导致焊穿焊缝;同时熔宽变小,导致后丝填充量不能完全覆盖焊缝。因此在保证能够焊合焊缝的情况下,尽量降低热影响区的峰值温度。熔深和熔宽的变化和前丝功率占比呈线性相关,对其进行线性拟合,得到式(6)和式(7):

H=18.72b+21.54,(6)

D=-8.82b+29.45,(7)

式中,b为前丝功率占比。

当H=30 mm(板厚)时, b=45.19%,此时D=25.46 mm>20 mm,表明能够填满焊缝,此时最大熔深为30 mm,能够达到钢板厚度。

3.3 焊接电压对温度场的影响

为了研究相同线能量下不同焊接电压对温度场的影响,采用表3中方案1、方案6和方案7进行数值模拟,其焊丝功率(P1,P6,P7)依次为57.6,66.6和75.6 kW,其对应焊接速度也同比例增大。图7是相同焊接线能量下不同焊接电压对热循环曲线和熔池参数的影响。

如图7 a)所示,当焊接线能量保持不变时,同时改变焊接电压与焊接速度,热影响区的峰值温度不同,方案1、方案6和方案7的峰值温度分别1 178.83,1 181.64和1 184.95 ℃。随着焊接电压的提高,热影响区的峰值温度也升高,但由于线能量保持不变,热影响区温度场整体变化不大,因此,提高焊接电压对热影响区组织影响较小,对其力学性能的影响也较小。如图7 b)所示,随着焊丝电压的增大,熔池的熔深减小了0.33 mm,熔宽增大了0.47 mm。熔池的熔深和熔宽受电流、电压和焊接速度共同的影响[17],随着焊接电压和焊接速度增大,但熔深呈减小趋势,说明熔深受焊接速度的影响更大;熔宽呈增大趋势,说明电压使熔宽增大。熔池的熔深与熔宽与焊丝功率成线性相关,对其进行线性拟合,得到式(8)和式(9):

H=-1.84×10-5P+30.42,(8)

D=2.60×10-5P+24.24,(9)

式中,P为焊丝总功率,W。

由式(8)和式(9)所示,斜率数量级为10-5,远低于式(6)中的数量级,因此改变焊接电压对熔池参数影响较小。

3.4 焊丝间隔对温度场的影响

为了研究焊丝间隔对温度场的影响,采用表3中方案1和方案8—方案12进行数值模拟。图8是不同焊丝间隔对热循环曲线的峰值温度和熔池参数的影响。

如图8 a)所示,当焊丝间隔增大时,粗晶区峰值温度呈先增大后减小的趋势,在焊丝间隔为35 mm时,达到最大值1 183.62 ℃。熔深和熔宽呈现与峰值温度相同的变化趋势,如图8 b)所示。

图9是熔池纵向截面温度场,如图所示,当焊丝间隔越大时,熔池的长度越长。如图9 c)所示,当焊丝间隔为40 mm时,熔池有单熔池变成双熔池的趋势。当焊丝间隔为45 mm时,单熔池变成了双熔池,如图9 d)所示。峰值温度呈先增大后减少的趋势,这是由于焊丝间隔较小时,熔池长度也较小,使热影响区的高温停留时间变短,导致温度降低;随着焊丝间隔的增大,温度升高,在35 mm时,温度达到最大,为1 183.62 ℃;焊丝间隔进一步增大,熔池长度变大,熔池有单熔池变成双熔池的趋势,无法使热源集中,导致温度降低。随着焊丝间隔减小,粗晶区峰值温度降低,因此在保证熔池稳定的前提下,焊丝间隔越小越好。

4 结 语

利用Visual-Environment有限元软件,采用双椭球模型,进行了三丝埋弧焊接数值模拟计算,通过分别改变焊接线能量、焊丝功率分配、焊接电压和焊丝间隔,分析某单一变量对焊接温度场的影响,得到如下结论:

1)线能量降低时,熔宽比熔深下降得更快;

2)保持线能量不变,改变焊丝功率占比,熔深大小取决于前丝功率的大小,熔宽大小取决于后丝功率大小;

3)在线能量不变的情况下,同时增大焊接电压与焊接速度,对测温点温度影响较小,并且熔深主要受焊接速度的影响,减少了0.33 mm,熔宽则受到电压的作用,变宽了0.47 mm;

4)焊丝间隔从20 mm增加到了45 mm,熔池长度增加了50 mm,并在焊丝间隔达到40 mm时出现由单熔池向双熔池转变的现象,而当焊丝间隔为35 mm时,测温点峰值温度达到最大,为1 183.62 ℃;

5)在焊接30 mm厚EH420船板钢时线能量宜采用174.54 kJ/cm,前、中、后丝的功率占比采用15∶11∶7且焊丝间隔为20~30 mm,能够有效避免出现焊接缺陷。

本研究在模拟焊接时忽略了实际焊接时造成的焊缝堆叠与成型粗糙等缺陷,因此还需要更多实验结果的积累来修改热源模型参数,使模拟结果能够更加接近实际情况,从而降低焊接出现缺陷的几率。

参考文献/References:

[1]

习小军,赖朝彬,吴春红,等.大线能量焊接船板钢的研究现状与发展[J].有色金属科学与工程,2016,7(5):55-60.

XI Xiaojun,LAI Chaobin,WU Chunhong,et al.Research situation and development of ship plate steel by high heat input welding[J].Nonferrous Metals Science and Engineering,2016,7(5):55-60.

[2] 王丙兴,朱伏先,王超,等.氧化物冶金在大线能量焊接用钢中的应用[J].钢铁,2019,54(9):12-21.

WANG Bingxing,ZHU Fuxian,WANG Chao,et al.Application of oxide metallurgy in high heat input welding steels[J].Iron & Steel,2019,54(9):12-21.

[3] 曹磊,张亮,蒋凡.工艺参数对铝镁合金VPPA焊焊缝成形的影响[J].河北科技大学学报,2019,40(3):265-272.

CAO Lei,ZHANG Liang,JIANG Fan.Influence of welding parameters on weld forming appearance in VPPA welding of Al-Mg alloy[J].Journal of Hebei University of Science and Technology,2019,40(3):265-272.

[4] 吴长胜,张凯,马艺娜.大厚板埋弧焊的工艺研究[J].金属加工(热加工),2010(20):69-70.

WU Changsheng,ZHANG Kai,MA Yina.Research of large plate submerged arc welding technology[J].MW Metal Forming,2010(20):69-70.

[5] WANG Zhibiao,HE Zhubin,FAN Xiaobo,et al.High temperature deformation behavior of friction stir welded 2024-T4 aluminum alloy sheets[J].Journal of Materials Processing Technology,2017,247:184-191.

[6] 周勇,张成文,张国军,等.高强钢激光电弧复合焊接温度场的数值模拟与试验研究[J].精密成形工程,2022,14(1):153-158.

ZHOU Yong,ZHANG Chengwen,ZHANG Guojun,et al.Numerical simulation and experimental study of temperature field of hybrid laser arc welding joint of high strength steel[J].Journal of Netshape Forming Engineering,2022,14(1):153-158.

[7] 许新猴,赵小强,翟文刚,等.基于ANSYS的D500钢激光焊接温度场数值模拟[J].精密成形工程,2015,7(3):48-51.

XU Xinhou,ZHAO Xiaoqiang,ZHAI Wengang,et al.Numerical simulation on welding thermal field of laser welding of D500 steel based on ANSYS[J].Journal of Netshape Forming Engineering,2015,7(3):48-51.

[8] 宗峰,霍光瑞,吴松林.双丝埋弧焊工艺焊接温度场模拟分析[J].材料开发与应用,2016,31(4):51-56.

ZONG Feng,HUO Guangrui,WU Songlin.Analysis on numerical simulation for the twin-wire SAW welding temperature field[J].Development and Application of Materials,2016,31(4):51-56.

[9] 刘治文,贾书君,杨浩,等.热输入对深海X70粗晶区组织和韧性的影响[J].河北科技大学学报,2021,42(5):516-522.

LIU Zhiwen,JIA Shujun,YANG Hao,et al.Effect of heat input on microstructure and toughness of CGHAZ of deep-sea X70[J].Journal of Hebei University of Science and Technology,2021,42(5):516-522.

[10]TSIRKAS S A,PAPANIKOS P,KERMANIDIS T.Numerical simulation of the laser welding process in butt-joint specimens[J].Journal of Materials Processing Technology,2003,134(1):59-69.

[11]安爱玲,严春妍,祁帅.X80管线钢四丝埋弧焊的数值模拟[J].热加工工艺,2016,45(3):220-223.

AN Ailing,YAN Chunyan,QI Shuai.Numerical simulation on fourfold-wire submerged arc welding for X80 pipeline steel[J].Hot Working Technology,2016,45(3):220-223.

[12]GOLDAK J,CHAKRAVARTI A,BIBBY M.A new finite element model for welding heat sources[J].Metallurgical Transactions B,1984,15(2):299-305.

[13]祁帅,严春妍,史志丹,等.X80管线钢三丝埋弧焊纵向残余应力数值模拟[J].电焊机,2015,45(4):153-157.

QI Shuai,YAN Chunyan,SHI Zhidan,et al.Numerical simulation of the longitudinal residual stress of X80 pipeline steel in triple-wire submerged arc welding[J].Electric Welding Machine,2015,45(4):153-157.

[14]李培麟,陆皓.多丝埋弧焊工艺条件对热源参数的影响[J].焊接学报,2011,32(6):13-16.

LI Peilin,LU Hao.Influence of multi-wire submerged arc welding process on heat source parameters[J].Transactions of the China Welding Institution,2011,32(6):13-16.

[15]张顺.X80石油管道多丝直缝埋弧焊的模拟研究与实验验证[D].广州:华南理工大学,2012.

ZHANG Shun.Numerical Simulation and Experimental Verification on Mufti-wires LSAW of the X80 Pipeline[D].Guangzhou:South China University of Technology,2012.

[16]李培麟.多丝埋弧焊热源模型与焊缝成形的模拟研究[D].上海:上海交通大学,2012.

LI Peilin.Study on the Simulation of Multi-wire Submerged Arc Welding Heat Source Model and Appearance of Weld[D].Shanghai:Shanghai Jiao Tong University,2012.

[17]张新.高效三丝埋弧焊焊接温度场的研究[D].西安:西安石油大学,2015.

ZHANG Xin.Research on Temperature Field of High Efficiency Three Wires Submerged Arc Welding[D].Xian:Xian Shiyou University,2015.