基于打磨量曲线的重载铁路钢轨打磨模式设计

贾军 许玉德 吴琰超 余佳磊

收稿日期:2023-11-22

基金项目:国能铁路装备有限责任公司科技研究开发项目(GJNY-21-121)

文章编号:1005-0523(2024)03-0101-09

摘要:【目的】为解决目前重载钢轨大机打磨作业过程中存在的依靠经验选择打磨模式和打磨结果无法预测的问题。【方法】以GMC-96X大型钢轨打磨列车作为研究对象,通过MATLAB数值模拟,研究不同打磨模式的作用效果;并且结合打磨列车砂轮分布形式,建立钢轨打磨基本模式库,提出了一种基于打磨量曲线的重载铁路钢轨打磨模式设计方法。【结果】现场试验结果表明:采用该方法设计的打磨模式包含了打磨列车各个砂轮的摆布角度,可直接输入到打磨列车控制系统,更为贴合实际应用;并且通过打磨前钢轨实测廓形、理论打磨后钢轨廓形和实际打磨后钢轨廓形三者的对比,验证了该方法的可靠性。【结论】该打磨模式设计方法实现了重载铁路钢轨打磨模式的自动生成和轨头廓形的精确修理。

关键词:钢轨打磨;打磨模式;钢轨廓形

中图分类号:U216 文献标志码:A

本文引用格式:贾军,许玉德,吴琰超,等. 基于打磨量曲线的重载铁路钢轨打磨模式设计[J]. 华东交通大学学报,2024,41(3):101-109.

A Design Method of Rail Grinding Mode of Heavy-Haul Railway Based on Grinding Amount Curve

Jia Jun1, Xu Yude2, Wu Yanchao3, Yu Jialei4

(1. Track Mechanized Maintenance Branch, China Shenhua Energy Co., Ltd., Tianjin 300467, China; 2. College of Transportation Engineering, Tongji University, Shanghai 201804, China; 3. Shanghai Xintie Electromechanical

Technology Co., Ltd., Shanghai 200100, China)

Abstract: 【Objective】To solve the problems of selecting grinding modes based on experience and unpredictable grinding results in the current grinding operation by rail grinding trains. 【Method】This paper takes the GMC-96X rail grinding train as the research object, to research the effects of different grinding modes by means of numerical simulation through MATLAB. By combining the distribution of grinding wheels in the grinding train, the basic model library of rail grinding is established, and a design method of rail grinding mode based on the grinding amount curve is proposed, which realizes the automatic generation of grinding mode and the precise repair of the rail head profile. 【Result】The field test results show that the grinding mode designed by this method includes all angles of each grinding wheel of the grinding train, that can be directly input to the control system, which is more suitable for practical applications. 【Conclusion】By comparing the measured rail profile before grinding, after theoretical grinding, and after actual grinding, the reliability of the method is verified.

Key words: rail grinding; grinding mode; rail profile

Citation format: Jia Jun, XU Y D, WU Y C, et al. A design method of rail grinding mode of heavy-haul railway based on grinding amount curve[J]. Journal of East China Jiaotong University, 2024, 41(3): 101-109.

【研究意义】研究深入探讨了重载铁路钢轨表面伤损的形成机理和演化规律。通过揭示不同钢轨表面伤损的特点和严重程度,制定有针对性的打磨方案,提高钢轨打磨的有效性和经济性。

【研究进展】重载铁路钢轨自投入运营以来,随着时间推移出现了各种表面伤损,如波磨、侧磨、轨面擦伤、硌伤、剥离、直尖轨裂纹、鱼鳞伤和轨头压溃等,且发展速度较快,严重降低了钢轨服役寿命,危及重载列车行车安全[1]。为延长钢轨使用寿命和减少钢轨更换费用,钢轨打磨技术应运而生,从修复性打磨[2-3]到预防性打磨[4]的革命与轮廓控制使得钢轨维修打磨技术用途显著扩大,其中钢轨打磨列车凭借着高效性和经济性,成为现代化作业的主要手段[5]。工务人员依据打磨前实测钢轨廓形和工程经验选择特定的打磨模式输入到打磨列车控制系统,通过打磨列车上装载的旋转磨头从钢轨轨头表面磨削多余金属[6]。

国内外专家针对钢轨大机打磨展开了大量研究。梁瑜等[7]基于现场实际测得的钢轨廓形坐标数据提出了智能打磨策略,通过实测钢轨廓形和目标廓形的差值自动设计打磨模式,克服了当前钢轨打磨作业时过于依赖现场作业人员根据经验调整或者设定打磨参数的缺点。樊文刚等[8]对钢轨打磨技术进行了详细调研,将钢轨打磨技术分为砂轮端面打磨、曲面打磨技术、砂带打磨技术以及铣磨技术4大类。在设计打磨模式时,贾怀珍等[9]按照轨头曲线不同弧度分区域以及车辆打磨压力不同分车,反算出不同车辆不同区域的打磨量,再结合打磨头的布置原则设计打磨模式。智少丹等[10]结合砂轮与钢轨廓形的干涉关系,对打磨模式的机理做出了详细的阐述。邱俊兴等[11]利用打磨面积反向计算打磨深度的机制,建立单个砂轮打磨量计算模型,对打磨过程进行了理论描述。然而,以上方法对于设计得到的打磨模式是否合理,并没有进行论证。

【创新特色】本文在充分调研钢轨打磨列车既有打磨模式的基础上,通过MATLAB数值模拟的手段,研究了不同打磨模式的作用效果;并且建立了钢轨打磨基本模式库,提出一种基于打磨量曲线的重载铁路钢轨打磨模式设计方法。【关键问题】然而,这种依靠经验选择模式的做法不利于轨头廓形的精确修理,而且打磨结果不可控,容易出现“过打磨”“欠打磨”或“打磨区域过渡不良”等状况[7]。本研究所提出的方法可与现场作业有效衔接,实现打磨模式的自动生成和轨头廓形的精确修理;最后,通过理论打磨结果和实际打磨结果的对比,验证打磨模式的合理性,弥补了目前重载钢轨大机打磨作业过程中存在的依靠经验选择打磨模式和打磨结果无法预测的问题。

1 钢轨打磨原理

本文以GMC-96X型线路打磨车作为研究对象,该车采用电机驱动砂轮对钢轨进行磨削,砂轮端面与钢轨轨顶面接触,通过电机驱动砂轮旋转实现砂轮端面切削钢轨。

GMC-96X型线路打磨车一共由5节车连接组成,包括4节作业车和1节动力车。每节作业车上安装24个打磨头(左、右侧各12个),总计96个磨头。列车由一个操作员在任一端的司机室控制,完成双向打磨作业。打磨车上的磨头在钢轨横断面上的不同摆角、对应的电机功率以及打磨列车行驶速度等参数的组合共同组成钢轨打磨作业的打磨模式。

从几何学角度看,单个砂轮的打磨过程可以看作是一条直线对一个钢轨廓形面切割的过程[11],如图1所示。

对于单个砂轮而言,钢轨打磨的过程可以分为以下3个步骤:

1) 砂轮按固定角度摆放,砂轮与钢轨廓形相离,此时砂轮存在初始抬起量;

2) 电机将砂轮推向钢轨,砂轮与钢轨廓形相切,电机将砂轮推向钢轨的过程可以看作是砂轮线段平行向钢轨廓形曲线靠近;

3) 砂轮对钢轨进行磨削,砂轮与钢轨廓形相交,砂轮对钢轨的磨削在平面几何上表现为砂轮线段从切点开始,沿着法线方向,向钢轨廓形内侧进行切割。

如前文所述,打磨模式主要是通过96个砂轮的布置角度来决定打磨作业的效果,但钢轨打磨过程并非每个砂轮横向投影的直接叠加,而是按照各个砂轮的摆放顺序依次对钢轨进行磨削的。在几何平面上体现为不同角度的砂轮直线依次对钢轨廓形曲线进行切割作用,后续砂轮的作用对象是前一个砂轮切削后所得到的钢轨廓形[10]。因此,打磨量曲线表现为钢轨打磨前后的廓形差异在轨头横向上的变化。为了对比砂轮的角度排列顺序对打磨结果的影响,假设单个砂轮每次切削后的打磨面积相同(考虑切削后钢轨硬度会发生改变,打磨面积取单个打磨砂轮切削后的平均值,即打磨总面积与砂轮数量的比值),采用以下4种工况进行仿真模拟:

1) 依次采用角度为20°和30°的两个砂轮对标准60轨廓形进行打磨,切削后的钢轨廓形如图2(a)所示;

2) 依次采用角度为30°和20°的两个砂轮对标准60轨廓形进行打磨,切削后的钢轨廓形图2(b)所示;

3) 采用角度均为20°两个砂轮对标准60轨廓形进行打磨,切削后的钢轨廓形如图2(c)所示;

4) 采用角度均为30°两个砂轮对标准60轨廓形进行打磨,切削后的廓形钢轨如图2(d)所示。

图2中虚线为切削前廓形,实线为按角度切削后廓形。从图2和图3中可以看出,即使打磨面积相同,由于砂轮角度排列顺序不同,接触点在钢轨廓形曲线上的位置和砂轮对钢轨廓形的影响范围都会发生改变。因此,仅仅依靠工程经验对钢轨打磨的整体效果进行分析并不能获得多个砂轮共同作业时真实的磨削过程,而需要综合整车所有砂轮共同作用对钢轨廓形的影响规律来开发合理的砂轮排布模式。

接下来,采用GMC-96X打磨列车常用的1#~5#打磨模式(设定每次砂轮切削的面积为0.2 mm2),逐个对标准60轨(左轨)进行仿真打磨,打磨结果如图4所示。

从图4可以看出,GMC-96X型钢轨打磨车5种常用模式的砂轮角度覆盖了钢轨轨头-11°~45°,打磨实际影响范围覆盖了轨头横向-27.8~24.5 mm;打磨前后的钢轨廓形在轨顶中心两侧的纵坐标之差最大值约1.12 mm。由图4(f)的5种打磨模式的打磨量曲线汇总图可以看出,1#和2#模式主要对轨顶中心两侧的区域进行打磨,两侧切削量在0.5 mm左右,3#模式主要对轨头顶部区域进行打磨,顶部最大切削量为0.49 mm,1#~3#模式适用于钢轨预打磨或最后一遍抛光作业;4#和5#模式主要对工作边轨距角区域进行打磨,4#模式在轨距角的打磨量更大,主要针对钢轨肥边。5种模式的打磨量曲线有各自不同的特点,基本能够直观反映出各种打磨模式的目的。

2 钢轨打磨模式设计

2.1 钢轨廓形对齐

根据《钢轨打磨手册》第6章第1节的规定,按廓形比对方法分析打磨前后钢轨实测廓形与目标廓形的差异:在正交坐标系内,以轨顶切线为基准(实测廓形不旋转),钢轨实测廓形与目标廓形在轨顶最高点上下对齐、轨顶最高点以下16 mm处左右对齐,如图5(a)。然而对于某些特殊廓形,如图5(b)所示,由于轨顶中心磨损严重,使得轨顶最高点极大地偏移中心位置,如果仍按照上述方式比对廓形、设计打磨模式,那么实测廓形的轨顶面中心区域会因为低于目标廓形而得不到修整。

为了解决这个问题,结合工程经验中对齐时实测廓形与目标廓形在轨顶中心区域应当尽量贴合(一般情况下,中心区域位于轨距面以内30~40 mm)的要求,本文对原有的廓形对齐方式进行完善,提出了基于中心区域的钢轨廓形对齐方式。为了探索轨顶中心区域哪个位置上下对齐更加合适,本文分析了“轨头顶部最高点上下对齐”、“中心区域最高点上下对齐”和“中心区域最低点上下对齐”3种对齐方式的区别。

1) 轨头顶部最高点上下对齐:在正交坐标系内,以轨顶切线为基准(实测廓形不旋转),钢轨实测廓形与目标廓形在轨顶最高点上下对齐、轨顶最高点以下16 mm处左右对齐,如图5(a)所示。

2) 中心区域最高点上下对齐:先根据轨顶最高点位置找到最高点以下16 mm处的轨距角位置,然后在位于轨距角以内30~40 mm的中心区域最高点位置上下对齐,最后在该点以下16 mm处重新定位轨距角位置进行左右对齐,如图5(c)所示。

3) 中心区域最低点上下对齐:先根据轨顶最高点位置找到最高点以下16 mm处的轨距角位置,然后在位于轨距角以内30~40 mm的中心区域最低点位置上下对齐,最后在该点以下16 mm处重新定位轨距角位置进行左右对齐,如图5(d)所示。

从图5中可以看出,对于轨头中心磨损严重的实测廓形,在与标准廓形采用原廓形对齐方式(即“轨头顶部最高点上下对齐”)对齐时,在轨头横向(-10~20 mm)处实测廓形低于目标廓形,尤其是轨头横向-5 mm处的廓形差异量绝对值达到1 mm;采用“中心区域最高点上下对齐”的方式时,实测廓形相对于标准廓形上移一段距离,整体廓形差异量变大,但在轨头横向(-5~10 mm)处仍有部分区域实测廓形要略低于标准廓形;采用“中心区域最低点上下对齐”的方式时,实测廓形相对于标准廓形再上移一段距离,此时在整个轨头横向范围内所有区域实测廓形都要高于标准廓形。而对于轨头中心磨损轻微的实测廓形,3种对齐方式下实测廓形与标准廓形的差异并不明显。

原有的钢轨廓形对齐方式要求对齐时实测廓形不旋转,而实际测得的钢轨廓形通常由于轨底坡而存在轨面外高内低的情况,轨头中心磨损更加剧了轨头顶部最高点远离钢轨中心,因此“轨头顶部最高点上下对齐”的方式并不能准确反映实际打磨量需求。同时,在打磨过程中通常需要去除轨面细微裂纹或在打磨最后一遍对轨面进行抛光,因此在设计打磨方案时为了保证轨顶中心区域得到打磨,采用“中心区域最低点上下对齐”的方式对实测廓形和目标廓形进行对齐更加合适。

2.2 基本模式设置

GMC-96X打磨车由4节作业车组成,除1节动力车外,其余4节为打磨车,每节车体下部安装24个打磨头(左、右侧各12个)。为了使基本模式对应的打磨区域更加精确,结合打磨小车电机分布情况,以4个打磨角度为一组,组成基本模式,各角度分布见表2。

表2中,基本模式包含了-16°~65°的打磨角度,电机的显示角度与打磨车原来的显示规则相同,例如,表中1#基本模式的1-2号电机的角度显示为64°,表示1号电机打磨角度为65°,2号电机打磨角度为63°。

2.3 基本模式组合

在设计打磨方案之前,需要明确打磨前实测廓形与目标廓形的差异,由于钢轨打磨是以不同砂轮的偏转角度决定打磨的位置。因此,以打磨角度[α]作为横轴,该角度[α]对应的实测廓形与目标廓形的法向距离[e(α)]为纵轴,绘制角度坐标系下的钢轨打磨量曲线,如图6所示。

从图6可以看出,打磨前钢轨廓形相对于目标廓形在轨距角位置和非工作边位置的法向廓形差异较大,尤其是打磨角度为52°的位置需要着重打磨。以钢轨打磨车基本模式为基础,对图7的钢轨廓形进行仿真打磨。将基本模式的个数记为[i],[i]的初始值设为1,进行打磨。

1) 第1步,寻找角度坐标系下法向廓形差值曲线的最高点,最高点对应的角度,记为[α(i)]。

2) 第2步,在表3中寻找包含该角度的基本模式,记为[Index(i)]。

3) 第3步,采用基本模式[Index(i)]对实测廓形进行仿真打磨,重新绘制打磨后的钢轨廓形相对于目标廓形的法向廓形差值曲线。其中,第1遍打磨后的钢轨廓形和法向廓形差值曲线如图7所示。

4) 重复前三步的步骤,[i=i+1],直到法向廓形差值曲线的最高点小于某个阈值[eξ]后停止打磨,[i]的最终值记为[I];通过反复试算和现场打磨实例验证,当[eξ]取0.3 mm时,打磨效果最佳,不会出现较大的过打磨量;绘制仿真打磨完成后的廓形及法向廓形差值曲线,如图8所示。

5) 以12个基本模式为一组,重新拼合成完整的打磨模式,最终的打磨遍数为

[N=I12] (1)

式中:[N]向上取整,若是[I]不能够被12整除,则最后一遍打磨模式不完整,在现场实际作业中表示为最后一遍打磨时部分电机不工作。并且,为防止对廓形差异较大的区域连续多遍打磨,基本模式组合时应将相同的模式随机岔开。

从图8可以看出,理论打磨后的钢轨廓形与目标廓形十分接近,最大廓形差值小于0.3 mm。由于打磨方案的设计思路是每一遍作业以4个角度为一组的基本模式进行仿真打磨,将阈值[eξ]设置为0.3 mm可以防止出现“过打磨”现象。

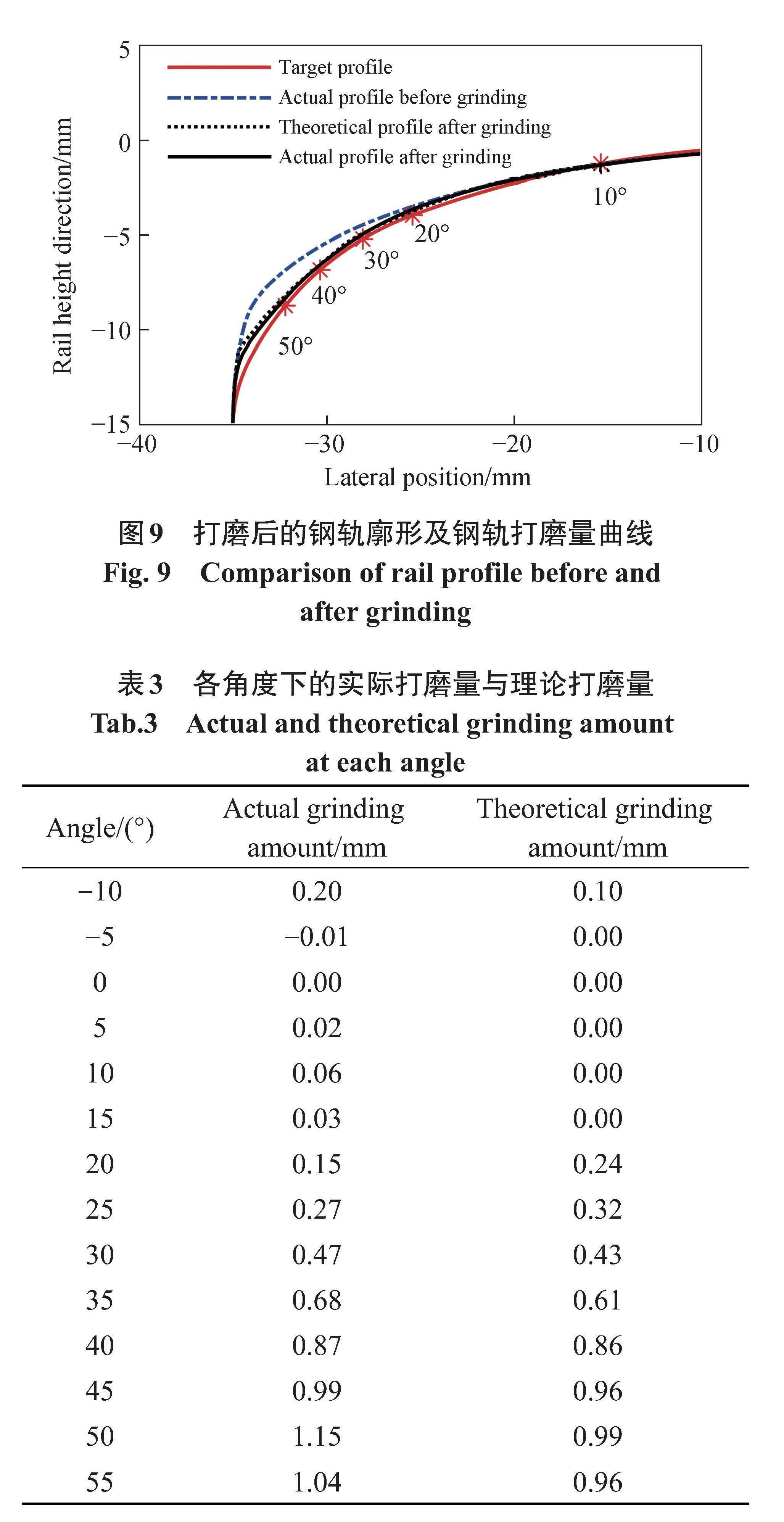

3 现场试验

通过某重载铁路直线段的钢轨现场打磨实例,对基于打磨量曲线的钢轨打磨模式设计方法进行验证。试验是以标准60轨廓形为目标打磨廓形,速度和功率均为打磨车默认值,作业速度为8 km/h,打磨电机功率显示为70%,打磨结果如图9和表3所示。

从图9和表3中可以看出,打磨后实测廓形相比于打磨前廓形,在轨距角和非工作边一侧有较大切削量,最大值在50°附近,达到1.15 mm;打磨后实测廓形与理论打磨后廓形相比,廓形曲线基本重合,最大打磨量差值为0.16 mm;打磨后实测廓形与目标廓形相比,在-10°~55°打磨范围内基本重合,说明实际打磨效果较好,由此验证了该打磨模式设计方法的可靠性。

4 结论

1) 以GMC-96X钢轨打磨车为研究对象,对钢轨打磨过程和钢轨打磨量曲线的生成方法进行了仿真模拟,得到了打磨车5种常用模式下的打磨量曲线,分析了不同打磨模式的作用效果。

2) 针对钢轨顶面中心磨损较大,从而导致采用原廓形对齐方式时实测廓形轨顶面中心远低于目标廓形,使得钢轨顶面中心得不到打磨的问题,本文对3种钢轨廓形对齐方式进行了对比,分析了不同的钢轨廓形对齐方式对钢轨打磨量的影响,结果表明,采用“中心区域最低点上下对齐”的方式对实测廓形和目标廓形进行对齐更加合适。

3) 建立了能够覆盖整个轨头廓形的钢轨打磨基本模式库,以实现廓形最佳匹配为目标,提出了基于打磨量曲线的钢轨打磨模式设计方法,避免了打磨模式不可控和过于依靠人为经验的问题。设计出的打磨模式包含了打磨车各个砂轮的摆布角度,可直接输入到打磨列车控制系统,更为贴合实际应用;并且通过一个现场打磨实例验证了该方法的可靠性。

参考文献

[1] 陈清华, 閤鑫, 胡晓宇, 等. 轨距杆对重载铁路小半径曲线轮轨动力学性能影响[J]. 华东交通大学学报, 2023, 40(5): 1-9.

CHEN Q H, GE X, HU X Y, et al. Influence of gauge rods on wheel-rail dynamic performance in tight curves of heavy-haul railway[J]. Journal of East China Jiaotong University, 2023, 40(5): 1-9.

[2] GRASSIE S, NILSSON P, BJURSTROM K, et al. Alleviation of rolling contact fatigue on Sweden's heavy haul railway[J]. Wear, 2002, 253: 42-53.

[3] ZAREMBSKI A M, PALESE J W, EUSTON T. Monitoring grinding effectiveness[J]. Railway Track and Structures, 2005, 101(6): 45-48.

[4] SROBA P, MAGEL E, PRAHL F. Getting the most from rail grinding[J]. Railway Track and Structures, 2003, 99(12): 30-33.

[5] 曹岩. 我国高速铁路用钢轨打磨列车选型及应用研究[J]. 铁道标准设计, 2011(8): 31-34.

CAO Y. Investigation into the type and application of rail grinding trains on high speed railway lines in China[J]. Railway Standard Design, 2011(8): 31-34.

[6] 雷晓燕. 钢轨打磨原理及其应用[J]. 铁道工程学报, 2000 (1): 28-33.

LEI X Y. Principle for rail grinding and application[J]. Journal of Railway Engineering Society, 2000(1): 28-33.

[7] 梁瑜, 马泳, 赵剑, 等. 基于钢轨实测廓形的智能打磨策略[J].中国铁道科学, 2017, 38(6): 24-29.

LIANG Y, MA Y, ZHAO J, et al. Intelligent grinding strategy based on rail measured profile[J]. China Railway Science, 2017, 38(6): 24-29.

[8] 樊文刚, 刘月明, 李建勇. 高速铁路钢轨打磨技术的发展现状与展望[J]. 机械工程学报, 2018, 54(22): 184-193.

FAN W G, LIU Y M, LI J Y. Development status and prospect of rail grinding technology for high speed railway[J]. Journal of Mechanical Engineering, 2018, 54(22): 184-193.

[9] 贾怀珍, 蔡永林, 崔宁宁, 等. 钢轨打磨量的分析计算[J]. 中国铁路, 2013(2): 56-58.

JIA H Z, CAI Y L, CUI N N, et al. Analysis and calculation of rail grinding quantity[J]. China Railway, 2013(2):56-58.

[10] 智少丹, 李建勇, 蔡永林, 等. 基于标准廓形钢轨的打磨模式机理[J]. 中南大学学报(自然科学版), 2015, (6):2027-2035.

ZHI S D, LI J Y, CAI Y L, et al. Mechanisms of rail grinding patterns based on standard rail profile[J]. Journal of Central South University(Science and Technology), 2015, (6): 2027-2035.

[11] 邱俊兴, 许玉德, 卢野, 等. 单磨头打磨钢轨廓形的仿真分析[J]. 华东交通大学学报, 2017, 34(1): 99-106.

QIU J X, XU Y D, LU Y, et al. Simulation analysis of the rail profile after grinding by single grinding wheel[J]. Journal of East China Jiaotong University, 2017, 34(1): 99-106.

[12] 周清跃, 刘丰收, 俞喆, 等. 我国铁路钢轨型面优化研究[J].中国铁路, 2017(12): 7-12.

ZHOU Q Y, LIU F S, YU Z, et al. Study on the optimization of rail profile in China[J]. China Railway, 2017(12): 7-12.

第一作者:贾军(1974—),男,高级工程师,研究方向为铁路钢轨养护与维修。E-mail: wap.51723642@qq.com。

通信作者:许玉德(1965—),男,教授,博士,博士生导师,研究方向为铁路钢轨养护与维修。E-mail: xuyude2000@ gmail.com。