矿热炉烟道中颗粒沉积特性的数值研究

孙超 刘鹏 尹彬 宋宇洋 朱文月 战洪仁

摘 要: 为了精确揭示烟道中颗粒沉积特性,基于计算流体力学(CFD)和JKR理论,结合多物理场耦合多相流条件下,建立了烟道中炉气-颗粒气固两相的多尺度的颗粒沉积模型,用于精确预测烟道中颗粒的沉积位置和沉积质量,并探究烟道内的颗粒沉积率与烟气温度和烟气流速的关系。

关 键 词:烟道;气固两相;颗粒沉积;数值模拟

中图分类号:TF806.7 文献标识码: A 文章编号: 1004-0935(2024)06-0859-03

镍因其良好的性能,被广泛应用于电子、不锈钢、航天、核电等行业。尽管我国的不锈钢生产制造工艺已十分成熟,但依然面临着镍矿原料储备不足的情况。目前仍需向印尼等原料储备大国进口大量原矿,但是印尼对红土镍矿出口的封锁使我国镍铁产量被迫减少?[1],迫使我国尽快找到新资源代替镍矿并优化镍铁矿冶炼工艺减少冶炼过程中的资源浪费。回转窑-矿热炉冶炼工艺因具有镍基合金品位高、有害元素少和生产效率高等特点广泛应用于镍基合金的冶炼。RKEF工艺因要求采用大型封闭式矿热炉,在其高温熔炼过程中会产生大量携带颗粒的高温炉气,这些颗粒在经烟道排出的过程中会对烟道产生一定程度的冲蚀,部分颗粒还会沉积在烟道中,导致烟道的使用寿命和换热效果降低,因此数值研究颗粒冲蚀和沉积的相关因素有利于优化工艺流程以达到节能的目的。

TABAKOFF?[2]等进行了小粒径飞灰(62%粒径小于5 μm)撞击不锈钢表面的实验,并采用激光多普勒测速技术测得撞击前后小颗粒的速度比与入射角、反弹角之比。HADAVI?[3]等采用SHP方法研究了固体颗粒撞击材料表面时的颗粒嵌入现象,给出了固体颗粒嵌入材料时的临界撞击速度。DU?[4]等利用弹射装置研究了单个金字塔型粒子在不同撞击角和初始取向角下的反弹行为及撞击后的动作。LEE?[5]等认为颗粒与沉积表面多次撞击中,撞击颗粒的附着概率是由颗粒黏度、表面张力、撞击速度和角度以及黏附层厚度等参数表示,并对冲击速度、冲击角和颗粒浓度3个重要参数做了深入研究。

综上所述,国内外学者对烟道中气体流动和管道颗粒沉积进行了大量的研究。烟道结构的改变会影响烟道内部烟气的流动状态,使烟气流动状态向湍流转变,并在局部位置形成涡流。当气体中含有固体颗粒时,在烟道结构、涡旋和流速等因素的共同作用下,颗粒会与烟道壁碰撞,在烟道转弯处造成壁面磨损和积灰等现象。

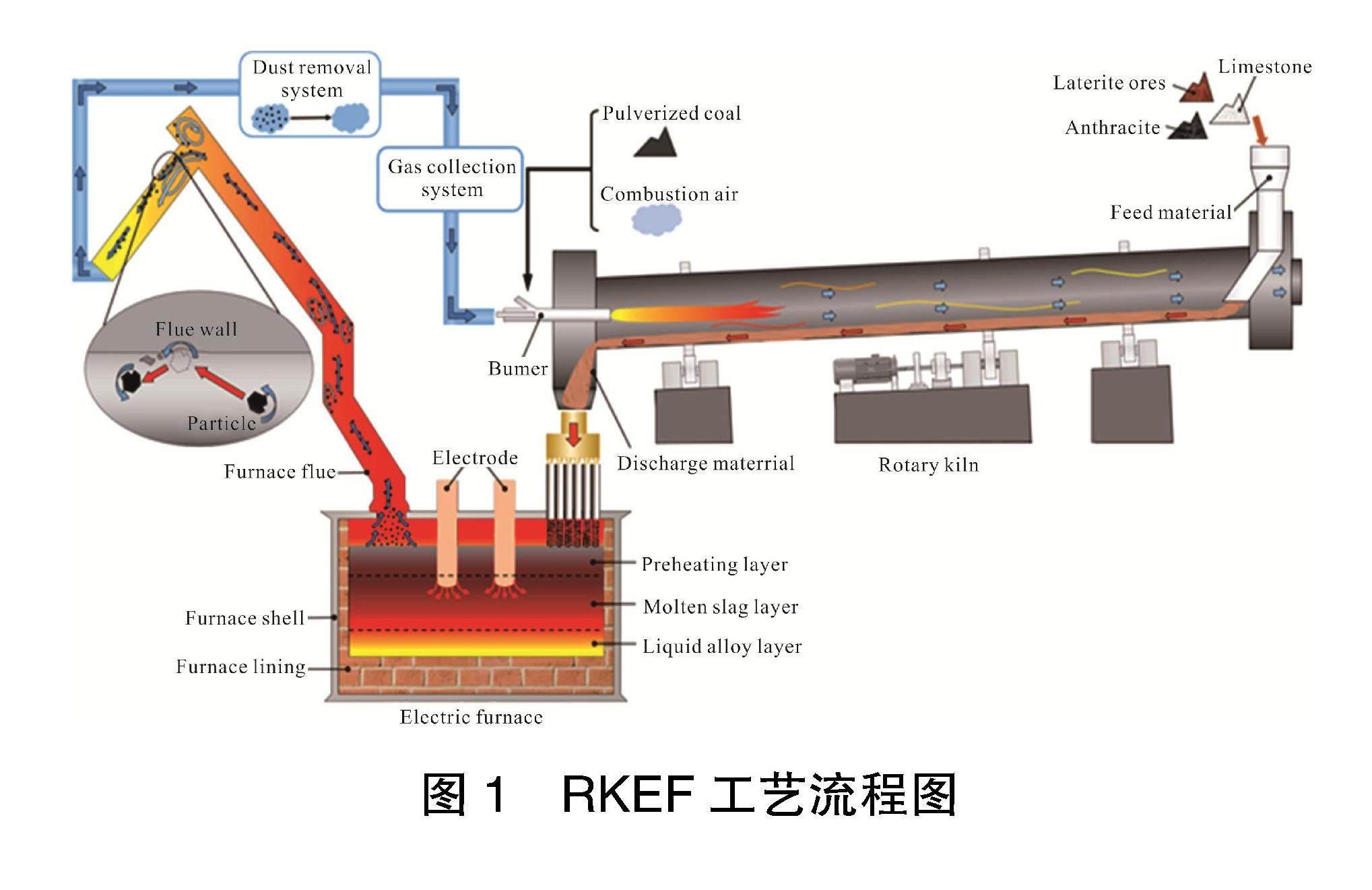

1 RKEF工艺流程简介

RKEF工艺主要由3个系统构成:干燥窑系统干燥湿矿、回转窑系统焙烧预还原、矿热炉系统还原熔炼。其中,干燥窑和回转窑系统所需的煤粉是由磨煤机直接提供。被粉碎后的红土矿经干燥窑干燥后在配料站与原煤和石灰石混合并送入回转窑彻底干燥。经无烟煤选择性预还原的金属被输送到矿热炉后在高温下熔化成金属液滴并在重力的作用下聚集在炉底,形成液态金属层与渣层分离。冶炼时产生的含有CO可燃成分的炉气由烟道除尘后输送到回转窑内再次燃烧。此过程中炉气中的颗粒会与烟道碰撞而发生沉积,如图1所示。

2 数学模型及边界条件

2.1 控制方程

为了研究烟道气固两相流动特性,在模拟气相流动的过程中需要对质量守恒方程和动量守恒方程进行求解。气相在烟道内的流动属于湍流流动,而标准k-ε模型可用于精确计算湍流的流场,且在计算管道内不同截面处流体流速时误差较小,因此选用标准k-ε模型结合增强壁面函数描述炉气流动 状态。

当粒子撞击到表面时,有必要确定粒子是否会沉积。BRACH和DUNN等人根据JKR理论来建立颗粒沉积模型,其中临界沉积速度vcr是比较粒子正常撞击速度与临界沉积速度的判据。当粒子的撞击速度大于临界沉积速度时,粒子会从壁面反弹,否则,颗粒就会沉积在墙上。此外,使用用户定义内存(UDM)来存储沉积在墙上的粒子数量。计算最开始UDM的值为零,随着粒子沉积,沉积的粒子被存储在UDM中。

2.2 边界条件

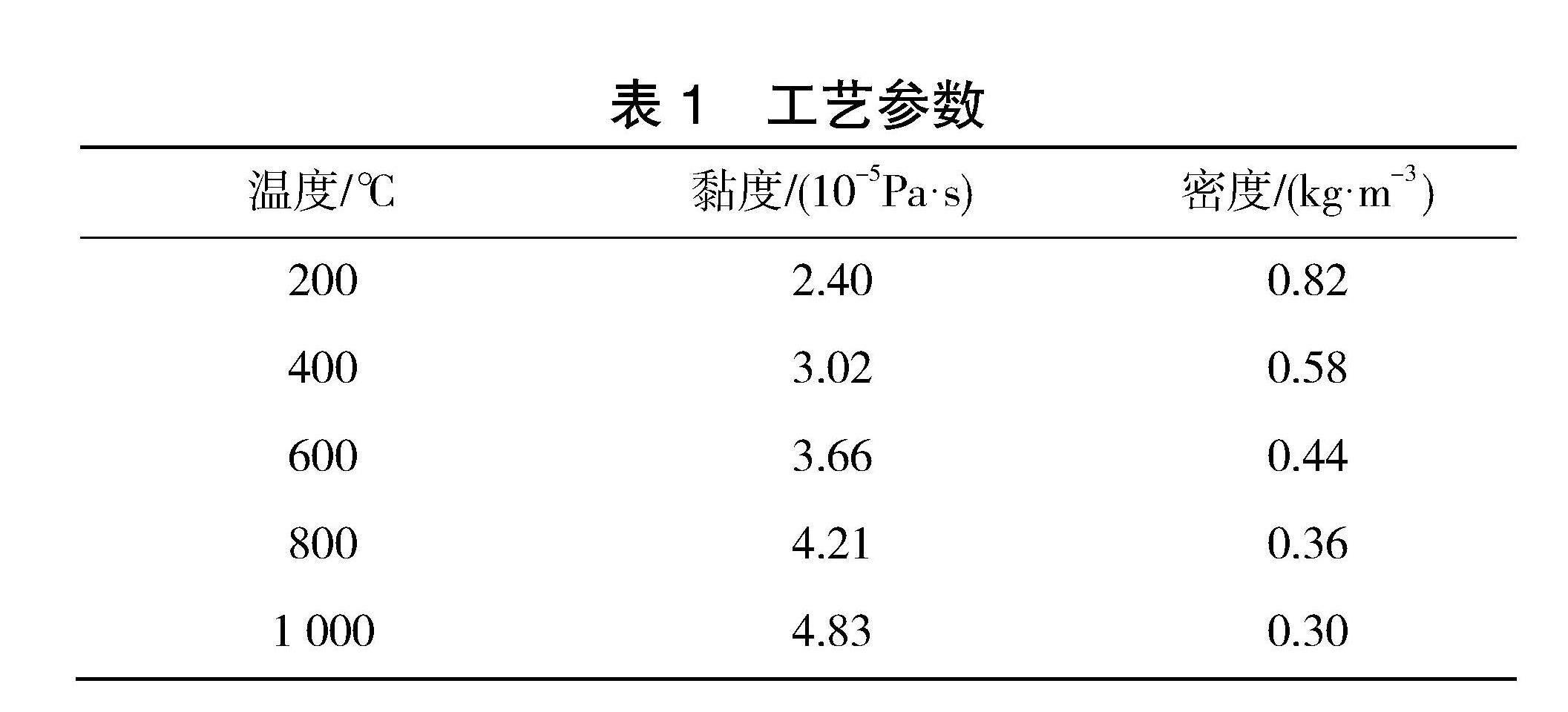

在进口边界设置中,选择速度入口边界条件,出口边界条件设置为压力出口。离散相边界条件中,入口、出口均设定为逃逸边界,壁面边界条件设定为反弹边界。采用SIMPLE算法耦合速度与压力,动量、湍动能、湍流耗散率均采用二阶迎风格式。假设颗粒在烟道中做无旋运动,颗粒之间不发生碰撞作用。本文取炉气进口速度范围为3.6~18 m·s-1,并对5组不同温度进行研究,炉气参数如表1所示。

3 结果与讨论

3.1 烟气温度对冲蚀的影响

温度影响下的沉积速率如图2所示,随着炉气温度升高,颗粒沉积速率也随之增大。炉气温度的升高,使得杨氏模量减小,造成临界捕捉速度增大,使得壁面捕捉到颗粒数量增加,导致沉积质量增大。200 ℃和800 ℃下冲蚀沉积示意图如图3所示。高温炉气改变了颗粒和气体的物理性质。随着炉气温度升高,颗粒的沉积速率明显增大。当炉气温度较低时,炉气的拖曳效果较弱,此时惯性占主导作用,因此颗粒在进入出口段后受炉气流动方向改变的影响较小,这使得与壁面撞击的颗粒数量减小而导致颗粒沉积量较小;当炉气温度较高时,Stokes 数减小,即温度升高导致炉气的拖曳效果更加明显,此时惯性仍占主导作用,但在进入出口段后,炉气流动方向的改变对颗粒运动的影响更显著,颗粒会随炉气进入盲管段增加颗粒沉积量。因此当炉气温度较低时,炉气对颗粒运动的影响不明显,更多的颗粒在进入三通管后会直接流入出口段,导致沉积速率较小。相反当炉气温度较高时,三通管的颗粒能更好地跟随炉气流动,随炉气进入盲管段与壁面的碰撞,增加颗粒沉积速率。

对于大型高温矿热炉来说,温度对矿渣和余热回收有着重要影响。根据数值模拟来说,温度越高,颗粒的沉积速率越快,烟道污垢堵塞速度也就越快。在实际生产过程中,可以尽量降低炉气温度来减少颗粒的沉积。这样既提高了余热的回收,也减少了工人去除烟道污垢次数,节约成本。

3.2 烟气流速对冲蚀沉积的影响

不同流速下沉积区域如图4所示,随着流速的增加颗粒在盲管段和三段烟道的沉积量在逐渐减少。这主要是由于随着炉气流速的增加,颗粒撞击壁面的速度增大,小于临界捕捉速度的颗粒数量减少,沉积量也就减少。随着炉气流速的增大,颗粒速度随之提高,使得颗粒的运动受曳力的影响大于重力的作用,导致大量颗粒跟随炉气流动而减少与壁面的碰撞次数。速度影响下的沉积速率如图5所示,炉气流速为3.6~ 8 m·s-1时,颗粒沉积速率迅速降低;但当炉气流速为8 ~ 13.2 m·s-1时,颗粒沉积速率缓慢减小,最后趋于平缓。

烟道速度是影响颗粒沉积的最重要因素,也是实际工厂中最为关注的因素。在实际工厂调研中,管道进口烟道速度在3.6~20 m·s-1之间,在数值模拟计算过程中发现,速度越大沉积速率越小。可以在条件允许的情况下适当减小炉气的流速,进而减小污垢的沉积速率,提高烟道的使用寿命,节约成本。

4 结 论

1)炉气温度升高会使颗粒的沉积速率增加,这是由于炉气温度的升高,使得杨氏模量减小,造成临界捕捉速度增大,使得壁面捕捉到颗粒数量增加,导致沉积质量增大。

2)随着流速的增加颗粒在盲管段和三段烟道 的沉积量在逐渐减少。随着炉气流速的增大,颗粒速度随之提高,使得颗粒的运动受曳力的影响大于重力的作用,导致大量颗粒跟随炉气流动而减少与壁面的碰撞次数,因此沉积量减少。

参考文献:

[1]刘宇晶.镍铬需求将保持稳定——2020年不锈钢产业镍铬需求分析预测[J]中国有色金属,2020(7):40-41.

[2]TABAKOFF W,MASON R.Dust-induced deterioration of compressor firststage blades in supersonic cascade erosion wind tunnel[J]. International Journal of Turbo and Jet Engines,2007, 24(2): 85-92.

[3]HADAVI V, PAPINI M. Numerical modeling of particle embedment during solid particlecrosion of ductile materials[J]. Wear,2015, 342-343: 310-321.

[4]DU M C, LI Z L, DONG X W,et al. Single pyramid-shaped particle impact on metallic surfaces: a 3D numerical simulation and experi- ment[J]. Tribology Letters, 2019, 67(4): 1-15.

[5]LEE B E, FLETCHER C A J, SHIN S H, et al.Computational study of fouling deposit due to surface-coated particles in coal-fired power utility boilers[J]. Fuel, 2002. 81(15): 2001-2008.

Numerical Study on Particle Deposition Characteristics

in Submerged Arc Furnace Flue

SUN Chao, LIU Peng, YIN Bin, SONG Yuyang, ZHU Wenyue, ZHAN Hongren

(School of Mechanical and Power Engineering, Shenyang University of Chemical Technology, Liaoning Shenyang 113142, China)

Abstract: In order to accurately reveal the characteristics of particle deposition in flue, based on computational fluid dynamics (CFD) and Johnson-Kendall-Roberts (JKR) theory, a multi-scale particle deposition model of furnace gas-particle gas-solid two-phase in flue was established under the condition of multi-physical field coupling, and it was used to accurately predict the deposition position and quality of particles in flue, and the relationship between the deposition rate in the flue and the flue gas temperature and the flue gas velocity was investigated by numerical simulation.

Key words: Flue; Gas-solid two-phase; Particle deposition; Numerical simulation