大掺量脱硫胶粉改性沥青性能分析

尹业豪 杨明

作者简介:尹业豪(1989—),硕士,工程师,研究方向:道路材料。

文章介绍了35%掺量的脱硫胶粉改性沥青的制备方法,并通过热储存试验、离析试验、老化试验、DSR试验等探究脱硫胶粉改性沥青与SBS改性沥青、基质沥青的性能差异,探讨大掺量脱硫橡胶沥青在路面工程中的应用前景。与SBS改性沥青相比,35%脱硫胶粉改性沥青的离析软化点为1.3 ℃、针入度残留比为93.4%、延度残留比为81.7%,在老化耐久性、离析性、热储存稳定性等方面更优越。流变试验表明,35%脱硫胶粉改性沥青具有更高的复数剪切模量和更小的相位角,高温稳定性较好。这些研究结果可为大掺量脱硫胶粉改性沥青性能评估提供参考。

脱硫胶粉改性沥青;老化耐久性能;离析性能;流变性能

U414.1A170613

0 引言

随着社会对道路交通的需求不断提高,行车舒适的沥青路面已经成为城市交通基础设施的重要组成部分[1]。然而,传统的沥青路面存在许多问题,如高温车辙、低温开裂、疲劳损坏等,这些问题严重影响了路面的使用性能和寿命。为了提高沥青路面的性能,许多研究者将目光投向了新型的脱硫胶粉改性沥青[2-3]。

脱硫胶粉改性沥青是将通过脱硫工艺制得的橡胶粉融入沥青中形成的一种新型材料。与传统的沥青相比,脱硫胶粉改性沥青具有更好的高温稳定性、低温抗裂性和抗疲劳性能,因此被认为是一种具有广泛应用前景的道路建筑材料[4-5]。然而,尽管脱硫橡胶沥青具有诸多优点,但对于其高低温性能的研究仍存在一定的不足。针对这一问题,当前相关研究主要集中在探索胶粉的改性方法以及优化其掺量对沥青性能的影响。其中,脱硫胶粉的制备过程是通过特殊工艺(如高温、拉伸等)打断胶粉中的部分化学键,从而生成短分子链的脱硫胶粉[6]。这种制备方法可以提高胶粉的活性,使其与基质沥青中的分子发生交联反应,形成更稳定的交联结构。同时,研究者们也发现,适当增加胶粉的掺量可以进一步提高脱硫橡胶沥青的性能。然而,过高的胶粉掺量会导致沥青的流动性降低,产生离析等问题。因此,如何找到合适的胶粉掺量,是提高脱硫橡胶沥青性能的关键[7]。

本文将研究大掺量脱硫橡胶沥青的各项基础性能与流变性能。通过热储存试验、离析试验、老化试验、DSR试验等探究脱硫胶粉改性沥青与SBS改性沥青、基质沥青的性能差异,综合分析脱硫胶粉改性沥青的高温性能、低温性能及抗老化性能表现,为大掺量脱硫胶粉改性沥青的制备与推广提供借鉴。

1 材料与试验方法

1.1 原材料性能分析

1.1.1 基质沥青

本研究采用了广西地区生产的70#基质沥青,其具体指标如表1所示。

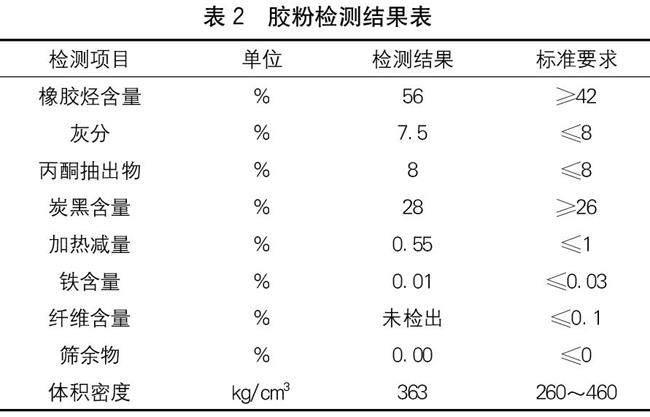

1.1.2 胶粉

本研究采用的橡胶粉是由汽车子午胎经过粉碎筛分等工艺制成的。整个制备过程在常温下进行,且只涉及物理处理,没有涉及化学反应。本试验中使用的橡胶粉颗粒为40目,其检测结果如下页表2所示。

脱硫胶粉的生产工艺流程如下:

(1)根据配方比例,将橡胶粉和橡胶软化剂等原料准备好。

(2)将配好的橡胶粉颗粒投入脱硫罐中。

(3)将脱硫罐加热至235 ℃,使橡胶粉在高温状态下发生裂解反应。

(4)2 h后,待脱硫罐压力降低,将裂解脱硫后的橡胶粉通过冷却装置排出进行试验。

1.2 大掺量脱硫胶粉改性沥青配方及制备方法

经过前期多次试验后确定了最终35%掺量脱硫胶粉改性沥青的制备配比。配方中各组分的掺量如表3所示。

制备方法为:基质沥青加热到180 ℃后,投入脱硫胶粉和SBS助剂,搅拌30 min后剪切10 min,之后加入稳定剂,继续搅拌80 min后完成制备。整个制备过程温度控制在175 ℃~185 ℃。

2 大掺量脱硫胶粉改性沥青性能分析

2.1 热储存稳定性性能分析

胶粉改性沥青在推广方面面临的一大挑战是胶粉与基质沥青之间的相容性问题。由于其相容性不佳,运输和储存过程中容易出现指标变化,因此研究脱硫胶粉改性沥青的热储存稳定性具有重要意义。将SBS改性沥青和脱硫胶粉改性沥青置于163 ℃烘箱中保存8 h、16 h、32 h和64 h,然后进行三大指标试验,通过试验数据来评估改性沥青的热储存稳定性。试验数据如表4所示。

根据表4的试验结果,SBS改性沥青和脱硫胶粉改性沥青在不同时间段内的性能表现有明显差异。首先,软化点方面,SBS改性沥青初始软化点较高,为73.4 ℃,而脱硫橡胶改性沥青的软化点则更高,为75.1 ℃,表明脱硫橡胶改性沥青具有更好的高温性能。然后,随着时间的推移,SBS改性沥青的软化点变化较小,>32 h后,软化点有相对较大的降幅,而脱硫橡胶改性沥青的软化点虽逐渐下降,但最终降幅小于SBS改性沥青,说明脱硫橡胶改性沥青的高温储存性能略好。

SBS改性沥青的初始针入度较高,表明其抗变形性能较差,而脱硫橡胶改性沥青的初始针入度较低,表明其更耐高温变形。在64 h后,SBS改性沥青的针入度明显上升,而脱硫橡胶改性沥青的针入度稳步上升但仍小于SBS改性沥青,表现出更好的耐老化性能。SBS改性沥青的初始延度较高,表明其韧性较好,而脱硫橡胶改性沥青的初始延度较低,但随时间增加,SBS改性沥青的延度逐渐下降,而脱硫橡胶改性沥青的延度逐渐增加,尤其在64 h后,两者的延度差距减小。这意味着脱硫橡胶改性沥青具有更好的耐老化性能,可以在长期使用中维持较好的延度性能。

2.2 离析现象分析

软化点差是评估不同类型沥青性能的重要参数之一。对3种沥青进行163 ℃的离析软化点差试验,试验结果见图1。基质沥青内部组成相对单一稳定,在软化点差方面表现稳定,而SBS改性沥青和35%掺量脱硫胶粉改性沥青均掺入了外在的改性物质,导致离析程度均大于基质沥青。然而,脱硫胶粉改性沥青的离析程度要低于SBS改性沥青。这种差异的主要原因是,SBS改性沥青是通过物理共混SBS与沥青,而在持续高温环境下,部分SBS颗粒会携带基质沥青中的轻质组分沉淀到底部,导致SBS改性沥青上下部含有的SBS颗粒不均匀,这在指标上显示为软化点差较大。

脱硫胶粉改性沥青也会产生沉淀效应,因为在制作过程中加入了少量SBS,这导致改性沥青有轻微沉淀。此外,还有一部分胶粉颗粒未与基质沥青完全共融溶胀或未发生降解反应,导致脱硫胶粉改性沥青出现沉淀离析。然而,在制备脱硫胶粉改性沥青时加入的SBS相对较少,且加入了稳定剂,这提高了脱硫胶粉改性沥青的高温稳定性。因此,35%掺量脱硫胶粉改性沥青的软化点差仅为SBS改性沥青的43.3%。

2.3 老化耐久性分析

在氧气和高温的作用下,沥青内部的轻质油分比例会减少,导致沥青的性能发生变化,这就是沥青的老化。本文研究了3种沥青老化前后的针入度、延度、软化点的变化,具体结果见表5。对于基质沥青,老化前针入度为68,老化后降至45,针入度残留比为66.2%,表明老化后仍保持较高的针入度,表现出一定的耐老化性能。对于SBS改性沥青,老化前针入度为53.3,老化后下降至38.4。针入度残留比为72.0%,比基质沥青的残留针入度比高。对于脱硫胶粉改性沥青,老化前针入度为44.1,老化后变为41.2,针入度残留比为93.4%,耐老化性能较为出色。

对于老化前后的延度指标,SBS改性沥青老化后衰减至16.8 cm,延度残留比仅为52.7%,表明老化作用对其影响很大。脱硫胶粉改性沥青老化后仅减小了2.8 cm,延度残留比为81.7%,表明老化后延度性能保持得非常好。

软化点增量的大小反映了沥青老化前后高温稳定性的好坏。基质沥青老化前后的软化点增量为4.7 ℃,是3种沥青中最大的。而脱硫胶粉改性沥青老化前后的软化点增量仅为2.2 ℃,是3种沥青中最小的,表明其具备较好的抗老化性能。

2.4 高温流变性能分析

本试验通过测定3种沥青的动态剪切流变性能来评估其抵抗车辙的能力,并采用复数剪切模量(G*)和相位角(δ)来描述胶改沥青的黏性和弹性性质。试验设定了6个温度条件:88 ℃、82 ℃、76 ℃、70 ℃、64 ℃和58 ℃进行动态剪切流变试验。通过这些测试,可以进一步了解在不同温度下3种沥青的动态剪切性能,从而评估其在抵抗车辙方面的性能。

2.4.1 复数剪切模量

复数剪切模量(G*)是用于评估改性沥青抵抗变形能力的重要指标。根据图2的试验数据,随着试验温度的升高,基质沥青、SBS改性沥青和35%掺量脱硫胶粉改性沥青的G*都呈下降趋势。这种现象主要由于在高温下,这3种沥青类型都表现出较高的流动性和较低的黏性,从而减弱了其抵抗剪切应力的能力。

需要特别注意的是,35%掺量脱硫胶粉改性沥青在各个温度下都展现出比SBS改性沥青和基质沥青更出色的抗剪切性能。举例来说,在58 ℃温度下,35%掺量脱硫胶粉改性沥青的G*值是SBS改性沥青的1.20倍,是基质沥青的3.34倍;而随着温度升高,这种差距进一步扩大。在70 ℃时,35%掺量脱硫胶粉改性沥青的G*值是SBS改性沥青的1.55倍,是基质沥青的6.15倍。这清楚地表明,在相同温度条件下,35%掺量脱硫胶粉改性沥青在抗剪切方面具有显著的优势,表现了35%掺量脱硫胶粉改性沥青在高温条件下具有卓越的抗变形性能。

2.4.2 相位角

相位角δ是用来评估沥青内部摩擦力和对剪切作用的抵抗能力的重要参数。根据图3中的试验结果,随着温度的上升,3种沥青的相位角δ逐渐增大。这表明随着温度升高,沥青中的黏性成分相对增多,而弹性成分减少,导致沥青由原本的粘弹性逐渐转变为粘流性。

值得注意的是,在比较两种改性沥青的相位角δ时,可以看到其变化幅度相对较小。从58 ℃到88 ℃,脱硫胶粉改性沥青和SBS改性沥青的相位角变化都不大,分别增加了0.93和1.17。这表明这两种改性沥青在抵抗变形方面都有所提高,且提高幅度相近。此外,在相同温度下,基质沥青的相位角δ最大,SBS改性沥青次之,而35%掺量脱硫胶粉改性沥青的相位角δ最小。这进一步证实了在这3种改性沥青中,黏性成分比例最高的是基质沥青,最低的是35%掺量脱硫胶粉改性沥青。这一结

果强化了35%掺量脱硫胶粉改性沥青在高温下具有更强的抵抗变形的性能。随着温度升高,3种沥青的相位角δ逐渐增大,而35%掺量脱硫胶粉改性沥青表现出最小的增加量。这进一步验证了35%掺量脱硫胶粉改性沥青在高温下具有更好的抵抗变形的性能,对于改性沥青材料的研究和应用具有重要的指导意义。

3 结语

通过对大掺量脱硫胶粉改性沥青各项指标进行相关试验,得到以下结论:

(1)与SBS改性沥青相比,35%掺量脱硫胶粉改性沥青具有更高的软化点,更小的存储性能变化,具有较好的高温储存稳定性。

(2)由于胶粉的活性增加,使得脱硫胶粉改性沥青的离析只有1.3 ℃。这表明其耐储存离析情况良好。

(3)3种沥青老化后的性能数据显示,35%掺量脱硫胶粉改性沥青最接近老化前的性能,而其他两种沥青在老化后都受到了一定程度的影响,其中基质沥青受影响更大。这表明35%掺量脱硫胶粉改性沥青的抗老化性能更加优良。

(4)35%掺量脱硫胶粉改性沥青具有更高的复数剪切模量和更小的相位角,在高温流变试验中表现出良好的性能。

参考文献

[1]李昌辉,倪广聪,徐希忠,等.不同胶粉掺量下橡胶沥青混合料路用性能分析[J].科学技术与工程,2023,23(6):2 595-2 605.

[2]张 震,李晓暾,路永春,等.环保型高掺量橡胶沥青的制备与工程应用[J].特种橡胶制品,2023,44(2):46-50.

[3]于晓晓,杨 渭,路永春,等.高掺量橡胶沥青的结构与性能[J].合成橡胶工业,2022,45(4):309-313.

[4]王国清,曹东伟,王志斌,等.大掺量胶粉改性沥青胶结料流变性能对比研究[J].公路交通科技,2022,39(7):7-14,22.

[5]陆明强,金 杰,李海明.橡胶粉掺量对橡胶沥青黏度影响研究[J].当代化工研究,2020(19):44-45.

[6]杨国良,谢礼焕,黄祥鹏,等.橡胶粉掺量对Sasobit温拌橡胶沥青抗短期老化性能影响[J].路基工程,2019(4):96-99,115.

[7]段伟航.道路工程中橡胶粉掺量对橡胶沥青的影响研究[J].交通世界,2020(21):156-157,160.