水中桥墩桩基系梁新型围堰设计及施工技术

郑忠

摘要:针对传统围堰存在着内支撑结构干扰系梁施工及需要潜水员下水封堵作业等问题,文章依托工程实例,提出一种新型围堰创新技术,并建立有限元模型进行计算分析。该新型围堰在5种工况下整体应力应变满足施工阶段的要求,具备足够的结构安全系数,且无须安装内支撑结构及潜水员水下封堵作业,同时减少大量的封底混凝土浇筑,具有一定的推广应用价值。

关键词:水中桩基系梁;围堰;封底混凝土;粘结力;有限元

中图分类号:U445.55+6 文献标识码:A

文意编号:1673-4874(2024)04-0156-04

0 引言

在河流上的桥梁建设,需要在水中进行桩基施工,由于受到水深或者桥梁高度等众多因素影响,为了满足设计受力要求,部分系梁需设计在水中。但是在水中进行系梁的模板安装、钢筋绑扎、混凝土浇筑施工是十分困难的,既要保证作业人员的安全,又要保证混凝土的质量。水中系梁施工必须要设置围堰,把围堰里面的水抽干方能进行钢筋绑扎和混凝土施工,因此有必要探寻一种经济、安全、高效的施工方法[1]。

本文介绍一种全新的水中桥墩桩基系梁新型围堰,从根本上解决了传统技术的难题,通过采用围堰构件预先整体拼装完成,然后用吊装系统下放;通过拉紧组件以合上堵漏板,无须潜水员下水封堵围堰结构与桩基钢护筒之间的间隙,可以减少大量的水下作业,大大提高施工效率。

1 传统围堰技术存在的问题

目前,在水中系梁施工中,一般采用潜水人员下水进行围堰底板与钢护筒的缝隙进行密封、防水等工作,然后把围堰模板进行内部支撑、固定等工序,最终形成一个水中系梁施工围堰,其施工时存在以下缺点:

(1)需要抽水后安装内支撑结构,干扰系梁钢筋绑扎及混凝土浇筑工作。

(2)需要潜水员下水封堵钢护筒与底板之间的间隙,水下视线不佳,易封堵不到位,导致封底混凝土外漏等问题,同时水下作业风险大。

(3)传统围堰需要浇筑大量的水下封底混凝土,成本高,且围堰设有围檩内支撑,会给施工过程的系梁钢筋绑扎、混凝土浇筑施工造成干扰,影响施工进度。

2 新型围堰创新技术

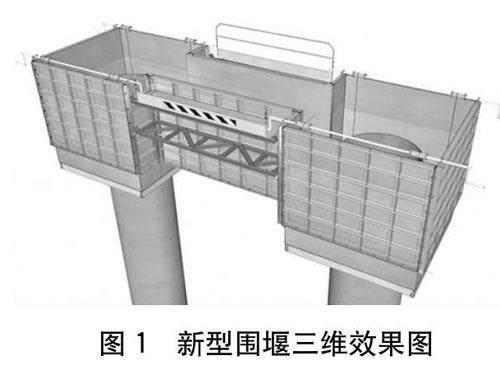

本文研发了一种水中桥墩桩基系梁新型围堰结构及其施工方法,新型围堰三维效果图见图1。有别于传统水中系梁施工围堰,本工法中围堰结构内部没有内支撑,系梁底模可以事先加工,整体吊装安装,外侧桁架(施工平台)可以防止围堰模板变形,同时又能兼作工人操作平台,在围堰结构下放到位之后,方便操作者操纵拉紧组件上的转动手把,对围堰结构与桩基钢护筒周围空隙进行封模,不用潜水员下水封堵内部的间隙,减少了水下作业的风险。整体围堰可以先在水上进行拼装,然后用吊装系统实现下放,相比在水中作业,施工难度小、进度快,安装方便快捷。

本工法只需在围堰底端支撑框架内浇筑封底混凝土,与传统系梁围堰结构需要在全部底部浇筑封底混凝土相比,可以减少封底混凝土用量,同时上部模板可以回收利用,系梁不用单独加工模板,节省材料,节约成本。

3 新型围堰应用实例概况

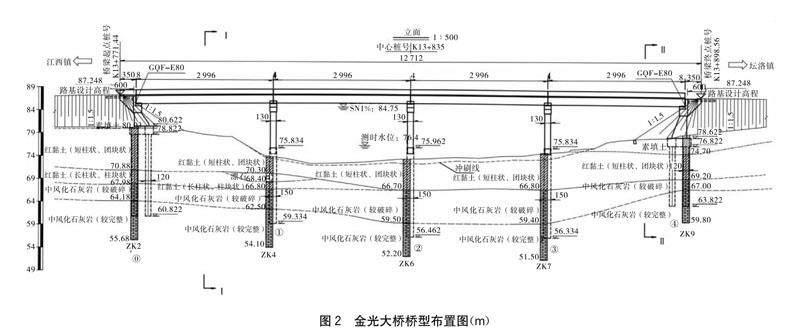

金光大桥位于坛洛镇下楞村附近,桥梁拟建为4~30 m预应力混凝土箱梁简支梁桥,桥墩设计为双柱式墩,桩基础。

桥梁桥型布置图见下页图2,其中1#、2#、3#桥墩的桩基系梁顶面标高分别为75.834 m、75.962 m、75.834 m,常水位标高为76.4 m,桩基系梁整体位于水中,桩基所属区域水深大概在2.2~3.8 m,此范围水深可采用筑岛围堰方式,形成无水作业条件后开挖施工桩基系梁,但是金光大桥所处河道属于水源保护区,河道主管部门禁止采用填土筑岛的方式施工。因此只能采用搭设钢栈桥钢平台的方式施工桩基及系梁。为实现系梁无水作业施工,须采用钢板桩围堰或钢吊箱围堰的方式。但传统围堰存在较多施工难题,综合分析后研发并应用了一种新型围堰[2]。

4 新型围堰结构设计

4.1 新型围堰结构总体布置

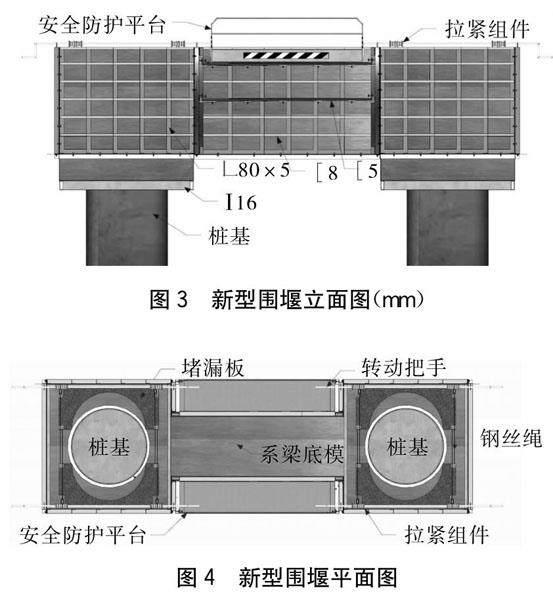

水中桥墩桩基系梁新型围堰结构(图3、图4),包括围堰底端支撑框架、系梁底模、钢模板组件、吊装系统和拉紧组件,两个围堰底端支撑框架之间安装有系梁底模,且围堰底端支撑框架和系梁底模上围设有钢模板组件以形成一个围堰整体结构,拉紧组件安装在钢模板组件上,每一个围堰底端支撑框架上方在相邻的两个施工钢平台之间均架设有吊装系统。

4.2 新型围堰关键结构深度设计

4.2.1 围堰底端支撑框架设计

围堰底端支撑框架包括槽钢框架、钢模板和两层槽钢围檩框架,槽钢框架上方安装钢模板,钢模板上开设直径大于桩基钢护筒直径的圆孔,方便围堰结构下放水下时能够穿过桩基钢护筒;圆孔的直径比桩基钢护筒直径大10 cm为最佳尺寸。

围堰底端支撑框架的高度为50 cm,槽钢框架由槽钢焊接而成。同时可在围堰底端支撑框架外侧四周焊接支腿,支腿设置相应的螺栓连接预留孔,焊接必须满焊牢固且避免叠缝渗水,用于支撑安装在围堰底端支撑框架上的钢模板组件[3]。

4.2.2 围堰堵漏系统设计

钢模板上面放置两块对称设置的堵漏板,堵漏板上开设半圆槽口,且两块堵漏板上的两个半圆槽口合并时形成的圆形槽口的直径等于桩基钢护筒直径,方便后续围堰结构与桩基钢护筒周围空隙的封模;堵漏板靠近开口的一端安装有牵引板。

每块堵漏板上方在钢模板组件上均安装一个拉紧组件,拉紧组件包括转动手把、钢丝绳和定滑轮,转动手把通过设置在钢模板组件上的卡扣片与钢模板组件转动连接,将定滑轮安装在钢模板的上面,钢丝绳一端转动连接在转动手把上,另一端依次穿过定滑轮和其中一块堵漏板上的牵引板,并与另一块堵漏板上的牵引板固定连接。两块堵漏板分别可以通过转动对侧拉紧组件上的转动手把往桩基钢护筒的轴心方向牵引,促使两个半圆槽口收拢合并时形成的圆形槽口卡合在桩基钢护筒上,从而实现围堰结构与桩基钢护筒周围空隙的封模。

4.3 新型围堰结构验算

4.3.1 施工阶段分析

新型围堰的主要施工阶段有5个工况:

工况1:围堰在拼装平台上拼装。

工况2:围堰整体提升离开拼装平台10 cm并静置,确认无异常后悬吊下放。

工况3:通过悬吊系统吊挂围堰,浇筑水下封底混凝土。

工况4:封底混凝土强度满足要求后,拆除悬吊系统,然后抽干围堰内部的水。

工况5:抽干水后,破除桩头,绑扎系梁钢筋,浇筑系梁混凝土。

各工况的荷载组合见下页表1。

4.3.2 模型计算分析

建立有限元模型(见图5),并进行不同施工阶段结构的受力分析,提取各主要杆件5个工况下的组合应力σ及剪应力τ汇总成表2,并绘制杆件应力折线图(见图6、图7),分析结构不同阶段的应力变化趋势。

从应力折线图中分析,钢围堰结构应力从工况1~5呈上升趋势,在工况1~4的结构最大应力值总体较小;最不利工况发生在工况5,[8号槽钢组合应力达186.32 MPa,<215 MPa,剪应力达32.91 MPa,<125 MPa,结构应力均满足要求。提取最不利工况5的有限元计算模型应力云图(见图8),杆件应力最大的点位于围堰侧板与封底混凝土交界处,此处结构易产生应力集中,提取工况5结构位移等值线图(见图9),结构最大变形为2.1 mm,变形趋势为整体外移,变形值较小,满足结构使用要求。

4.3.3 封底混凝土计算分析

封底混凝土厚度取值主要考虑其与钢护筒之间的粘结力满足抗浮或抗沉要求,分析本结构抗浮力比抗沉力大,因此提取计算模型工况4结构浮力为229.08 kN,参考相关文献,钢护筒于封底混凝土之间的粘结力取值为280 kPa,并考虑本围堰封底混凝土较薄,计算粘结力折减取值为224 kPa,粘结力计算为:224 kPa×1.6 m×3.14×0.5 m=562.69 kN,结构安全系数为562.69/229.08=2.46,围堰抗浮及抗沉满足要求[4]。

综上分析,结构在5种工况下整体应力应变满足施工阶段的要求,具备足够的结构安全系数,可根据本设计进行现场施工。

5 新型围堰施工技术

5.1 围堰模块加工

在工厂按照图纸尺寸加工各个标准模块件,包括钢模板组件、吊装系统以及一些杆件设置的螺栓孔,并在工厂进行预拼装。在加工厂按照设计尺寸先焊接好成整体框架,在围堰底端支撑框架四周的用于支撑系梁底模及围堰侧模的支腿也提前在加工厂焊接好。

5.2 围堰模块拼装

在施工现场,按照测量进行放样定位,将4根支撑横梁安装在桩基钢平台上,每根支撑横梁两端搭设在桩基施工钢平台上的部分,长度要预留0.5~1 m,并进行稳固;将在加工厂已经拼装焊接好的围堰底端支撑框架安装在支撑横梁上,过程中需要复核围堰底端支撑框架上的底模圆孔中心是否与桩基钢护筒的圆心对准。围堰拼装效果图见图10。

在围堰底端支撑框架安装完成并复核无误后,安装系梁底模,系梁底模安装应平齐稳固,并及时安装系梁底模与围堰底端支撑框架之间的连接螺栓;在系梁底模安装完成并且稳固后,进行钢模板组件安装,先安装系梁底模上的第一模块单元,因为第一模块单元中的三块模板铰链连接可以形成中间的模板,且其与两端的模板垂直,将其安装在系梁底模上时,只需把螺栓拧紧稳固即可,无须再对模板进行防止侧翻的临时稳固;在钢模板组件安装过程中,所有拼缝在安装前必须先安装止水条,并验收合格,方可安装模板单元,且模板单元间连接螺栓必须拧紧牢固,不得遗漏;在钢模板组件安装完成后,先对整个围堰结构进行密封检查,检查完毕后,安装施工平台和拉紧组件及堵漏板,安装完成后先进行试转动,来检验安装是否合格[5]。

5.3 围堰下放就位

吊装系统(见图11)包括吊装架和液压千斤顶,吊装架包括主横梁和设在主横梁两端的支撑架,液压千斤顶安装在主横梁上,支撑架包括横杆、竖杆和斜撑,竖杆的一端安装在主横梁上。进行吊装系统安装时,在安装前先将在钢模板组件上端的吊耳焊接好,吊耳为受力结构,必须焊接牢固,然后安装吊装系统。

在吊装系统安装并固定好后,将吊装系统上的精轧螺栓钢连接到钢模板组件上端的吊耳上并锁紧,然后进行试吊,试吊完成后可以对围堰结构进行下放;围堰结构下放时,先用吊装系统将其上提10 cm,然后将支撑横梁移开,通过吊装系统上的液压千斤顶慢慢将围堰结构下放到水中;下放到位后,先进行测量复核,测量无误后对围堰结构进行固定。

5.4 浇筑封底混凝土

封底混凝土浇筑前要先将围堰底模板与桩基钢护筒之间的缝隙进行封堵。通过人工转动手把,牵引两块对称设置的堵漏板向内收拢并把围堰结构与桩基钢护筒周围的空隙进行封模,然后水下混凝土浇筑封底,浇筑高度为50 cm,即封底混凝土顶面与系梁底模平齐即可。待封底混凝土龄期达到要求后,可以对围堰结构内部进行抽水,水抽干后如发现一些小的渗水要及时密封好,最后切割桩基钢护筒,破桩头,凿毛后绑扎系梁钢筋并进行系梁混凝土施工。

6 结语

本文设计的水中桥墩桩基系梁新型围堰,在现有技术上进行了创新,解决了钢护筒与底板间隙堵漏的难题,无须水下作业;围堰通过外设桁架结构加强侧板刚度,无须安装内支撑及围檩结构,不影响桩基系梁的施工。

通过设计围堰底端支撑框架,在拼装阶段起到骨架作用,在浇筑封底混凝土阶段起到模板作用,相比传统需要整个系梁围堰底板浇筑封底混凝土,新型围堰仅需浇筑封底混凝土在围堰底端支撑框架内即可满足抗浮及止水的要求,减少了大量的封底混凝土浇筑工程,节约了成本。

通过对有限元计算结果的分析,围堰结构还可以进一步优化,可采用数学方法进行围堰杆件间距等的最优化配置分析,保证安全的前提下,最大限度地节省材料。

参考文献

[1]郭庆林,尹良帅.水中承台钢吊箱施工关键技术及优化措施[J].港口航道与近海工程,2023,60(6):103-107,112.

[2]曾宪柳,岳新兴,于得安.复杂海域大型单壁钢吊箱围堰施工技术改进及应用[J].中国港湾建设,2023,43(6):95-99.

[3]梁金星,周 敏.卵石地质水中桩基施工技术[J].公路交通科技(应用技术版),2017,13(2):157-160.

[4]韦 权,张坤球,陈家海,等.无封底混凝土单壁钢吊箱围堰技术研究与应用[J].公路,2024,69(1):202-208.

[5]杨文锦.水中桩系梁有底钢套箱施工研究[J].中国高新科技,2022(21):59-61.

作者简介:郑 忠(1971—),工程师,主要从事道路桥梁施工技术管理工作。