赤泥基水泥稳定碎石基层材料制备及性能研究

欧阳旻奇 范萌萌 柯卉 彭中帅 黄燕

摘要:为解决大量堆积赤泥资源化利用问题,文章研究以不同比例赤泥取代水泥稳定碎石中的集料部分,利用碱激发原理,使用矿渣和脱硫石膏取代部分水泥用量,并验证其路用性能。结果表明:30%赤泥掺量不但可以大量消纳赤泥,同时经济性较好,能满足路用性能的要求;利用碱激发原理,胶凝材料比例为矿渣∶脱硫石膏∶水泥=13∶5∶7时,强度既能满足高速公路基层所需,也能减小干缩量,适合实体工程应用。

关键词:赤泥;水泥稳定材料;固废协同;路面基层

中图分类号:U416.214 文献标识码:A

文章编号:1673-4874(2024)04-0034-03

0 引言

赤泥是铝土矿工业生产氧化铝过程中所排放出的固体废弃物。目前,广西地区氧化铝生产工艺主要为拜耳法,拜耳法赤泥由于成分复杂且含碱量高、结构弥散,难以对其进行高效、经济的再利用,目前赤泥整体利用率仅为4%左右。仅平果地区赤泥存量近8 000×104 t且每年新增赤泥80×104 t。目前赤泥的处理方式仍然是传统的筑坝堆存,大量堆存的赤泥不仅占用良田,而且耗费较多的堆场建设和维护管理费用,因此,亟须寻求对赤泥进行大规模、资源化利用的途径。

国内外研究表明,作为建筑材料是赤泥大规模资源化利用的有效途径。我国在河南、山西、云南等地已有添加赤泥来制备水泥混凝土、加气混凝土、免蒸压砖等建筑材料的方法。

孙栀子等[1]研究表明,赤泥中含有相当数量的无定型铝硅酸盐物质,具有一定的水硬活性,因此将赤泥应用于水泥和混凝土制品中,能有助于节约水泥用量,带来可观的经济和环境“双赢”效益。邢建华、张锋剑等[2-3]利用赤泥替代粉煤灰,制备高性能再生混凝土并测定其本构关系,结果表明:赤泥的掺量不应超过水泥质量的20%。L.Senff等[4]也证实了这个结论。齐建召、李卓智等[5-6]利用赤泥替代碎石,研究了二灰稳定赤泥基层的配合比设计及其各项力学性能,结果表明,当石灰∶粉煤灰∶赤泥=10∶10∶80时,该基层性能满足高速公路或一级公路的要求,并在山东淄博铺筑了长4 km、宽15 m左右的试验段。以上研究表明:赤泥具有一定的火山灰活性,具有作为矿物掺合料的可行性,同时较大比例的赤泥掺量可以提供碱性环境,可以使混合料发生一系列化学反应和离子交换作用,形成化学键相结合的骨架,从而形成强度。

1 原材料

1.1 赤泥

本研究所用赤泥取自广西平果地区铝业公司生产氧化铝过程产生的原始赤泥经除铁工艺后所得,其主要化学成分如表1所示,XRD图谱如图1所示。

经过除铁工艺的赤泥,碱含量偏高,外观为红褐色,其中Al2O3、SiO2和CaO三者总含量为45.09%,pH值为9.7~10.8。

1.2 集料

所用集料统一为普通石灰岩碎石,粒径分为(5~10)mm、(10~20)mm、(20~30)mm三个规格,细集料规格为(0~5)mm。

1.3 水泥

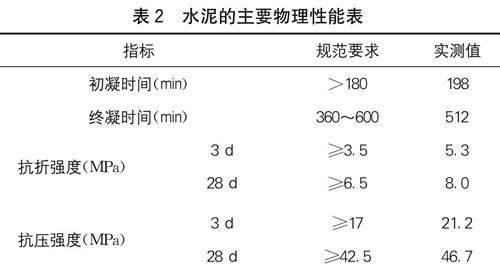

使用海螺牌42.5号水泥,水泥的物理性能如表2所示。

1.4 其他

所用脱硫石膏主要成分为二水硫酸钙CaSO4·2H2O,含量≥93%,所用矿渣为S95级高炉矿渣粉。

2 赤泥基水泥稳定碎石基层混合料配合比设计及性能测试[HS)]

2.1 赤泥掺量

为追求尽可能多的消耗赤泥固废,初步拟定赤泥分别代替集料总量的20%、30%、40%成型无机结合料试件,其余集料均保持统一级配。不同赤泥掺量试件的最佳含水率、最大干密度及7 d无侧限抗压强度如表3所示。

分析表3数据可知,随着赤泥掺量的增加,混合料最佳含水率不断升高,最大干密度降低,这是因为赤泥在干燥状态下呈粉状,比表面积较大,在拌和过程中所需水分较多,当赤泥掺量为20%时,7%水泥掺量的混合料已经能满足高速公路基层抗压强度的需求;当赤泥掺量为30%时,水泥用量8%可满足高速公路基层抗压强度的需求;当赤泥掺量为40%时,水泥用量需10%才可满足高速公路基层抗压强度的需求。

考虑到大规模消纳赤泥和实际应用时经济性的需要,优选30%赤泥掺量进行下一步试验研究。

2.2 碱激发胶结料降低水泥用量机理

为了进一步提高赤泥基水泥稳定碎石基层混合料的经济性,考虑采用矿渣、脱硫石膏取代一部分水泥。

有研究表明[7],较大比例的赤泥掺量可以提供碱性环境,基于碱激发原理,充分利用赤泥中的碱性物质激发矿渣粉中的二氧化硅、氧化铝等活性物质,从而形成强度。同时,还可以减少赤泥中的自由碱含量,降低混合料的pH值,即利用碱激发材料所形成的水化产物化学固化Na+并物理固封重金属离子。

此外,掺入脱硫石膏形成AFt膨胀,从而抑制基层材料的干缩,提高抗裂性能。

2.3 胶结料不同比例对混合料性能的影响

保持赤泥掺量30%、级配及胶凝材料总量保持不变,改变矿渣、脱硫石膏、水泥的比例,对比混合料的7 d抗压强度以及28 d干缩量。结果如表4所示。

从表4可以看出,随着矿渣和脱硫石膏的比例增加,无侧限抗压强度有所降低,这是因为矿渣和脱硫石膏的强度相对较低,随着比例的增加,整体强度也会下降,对比第1、第3组试验,水泥比例的增加会影响混合料的干缩性能,同时也会提升混合料强度;对比第1、第2组及第3、第4组试验,脱硫石膏比例的提升会增加混合料的早期强度,同时由于AFt膨胀,干缩程度也会得到一定的缓解。

综上所述,在保证7 d抗压强度满足高速公路基层的要求下,胶凝材料比例以矿渣∶脱硫石膏∶水泥=13∶5∶7最优。

2.4 经济性分析

以1 km长广西地区最常见的路面基层结构形式为例,车道宽11.25 m,厚度一般为40 cm,水泥稳定碎石基层的水泥用量一般为5%,压实度98%,水泥稳定碎石基层和赤泥基水泥稳定碎石基层的密度约为2 350 kg/m3和2 100 kg/m3。在中国水泥网和中国砂石网询散装某品牌普通硅酸盐水泥P.O 42.5价格约为420元/t;石灰岩砂石价格约为62元/t;矿渣和脱硫石膏价格分别约为220元/t和230元/t;赤泥价格10元/t。1 km长的高速公路需要4 500 m3水泥稳定基层材料,各不同配合比造价如下页表5所示。

通过表5不同配合比水泥稳定基层造价对比,相对于传统水泥稳定碎石基层,赤泥基水泥稳定碎石基层的造价每公里减少135 832.4元;同时,大量赤泥造就的碱性环境,可用碱激发矿渣和脱硫石膏取代部分水泥用量,进一步降低成本,每公里较传统水泥稳定碎石基层造价降低243 222.4元,在大量消纳固废赤泥的同时降低基层造价,具有较高的经济和社会效益。

3 结语

(1)相较于普通水泥稳定碎石混合料,使用赤泥替代30%集料的赤泥基水泥稳定碎石基层混合料要满足高速公路基层路用性能,其所需胶凝材料的比例更大,同时最佳含水率上升,最大干密度下降。

(2)增加赤泥掺量可以使混合料处于碱性环境下,基于碱激发反应,通过掺加矿渣及脱硫石膏可以降低水泥的用量,实际水泥用量不到被稳定材料总质量的3%,大大提高了混合料的经济性。

(3)胶凝材料比例为矿渣∶脱硫石膏∶水泥=13∶5∶7时,强度既能满足高速公路基层所需,同时能减小28 d干缩量,适合实体工程使用。

(4)增大比例消纳赤泥的同时减少基层造价,利用碱激发材料所形成的水化产物化学固化Na+并物理固封重金属离子,同时降低混合料的pH值,赤泥基水泥稳定碎石基层混合料安全可靠,可作为道路基层材料使用。

参考文献

[1]孙栀子,孙振平.赤泥基本性能及其在水泥和混凝土中的应用研究进展[J].粉煤灰,2014(2):15-19.

[2]邢建华.赤泥再生混凝土力学性能及其放射性试验研究[J].西部交通科技,2017(5):19-21,70.

[3]张锋剑,师 政,刘瑞芳,等.赤泥混凝土梁受弯性能试验研究[J].河南城建学院学报,2018(5):33-38.

[4]L.Senff,D.Hotza,J.A.Labrincha.Effect of red mud addition on the rheological behaviour and on hardened state characteristics of cement mortars[J].Construction and Building Materials,2010(1):163-170.

[5]齐建召,杨家宽,王 梅,等.赤泥做道路基层材料的试验研究[J].公路交通科技,2005(6):30-33.

[6]李卓智.道路工程应用拜耳法赤泥的路用性能与强度机理研究[D].济南:山东大学,2018.

[7]张 云,陈 伟,陈 潇.赤泥基应用于路基半刚性基层材料性能实验研究[J].山西建筑,2018,44(35):111-112.

基金项目:2021年度交通运输部交通运输行业重点科技项目清单“多固废协同激发拜耳法赤泥规模化路用关键技术及应用示范”(编号:2021-MS5-124)

作者简介:欧阳旻奇(1992—),硕士,工程师,主要从事沥青与沥青混合料原材料检测及新材料研发工作。