赤泥掺量对赤泥基地聚物胶凝材料强度及环境μ匦缘挠跋煅芯

刘海林 吕政凡 李育林 范萌萌 欧阳旻奇

摘要:为将赤泥应用于道路工程领域,文章以广西平果铝拜耳法赤泥为研究对象,利用经700 ℃煅烧赤泥制备不同赤泥掺量(50%~100%)的赤泥基地聚物胶凝材料(RMG),研究赤泥掺量对RMG强度特性的影响及RMG碱性和污染物浸出情况。结果表明:RMG的无侧限抗压强度随着赤泥掺量的提高而降低,赤泥掺量≤70%时,RMG可满足42.5级水泥强度要求,并且其3 d和7 d抗压强度分别达28 d的61%和82%以上,早期性能优良;在环境影响方面,随浸出次数的增加,RMG浸出液的pH值逐渐趋于稳定,在50%~70%最优赤泥掺量下,RMG的pH稳定值为9.5左右;此外,RMG也具有良好的重金属固化效果,对赤泥中的主要污染物Cr、As和Se的固化率分别达87.00%、95.98%和98.73%。结合RMG的抗压强度和赤泥的最大化利用两方面因素分析,建议选择70%赤泥和30%矿渣粉的比例制备RMG。

关键词:赤泥;矿渣;地聚物;抗压强度;浸出试验

中图分类号:U416.03 文献标识码:A

文章编号:1673-4874(2024)04-0025-03

0 引言

地聚物胶凝材料是一种以活性硅铝质材料和液体激发剂为原料的新型绿色低碳材料,因其早期强度和耐久性优良,在道路修复或补强领域倍受关注[1]。广西是我国重要的氧化铝生产基地,据统计,2022年仅百色地区的赤泥现有堆存量就高达1.63×108 t,并仍在以每年1 600×104 t的速度增长,但因拜耳法赤泥存在高碱性[2]、低活性[3]等问题,目前其综合利用率<10%[4]。大量露天堆存的赤泥不仅占用了宝贵的土地资源,也容易造成土壤碱化[5]和地下水污染[6]等问题。

赤泥中富含大量铝硅酸盐矿物,是一种潜在的地聚物制备原料。利用赤泥制备地聚物胶凝材料,实现铝工业固废赤泥在道路工程领域的资源化利用,已成为当前交通行业的研究热点。对此,宋迪等[7]以赤泥、粉煤灰和矿粉为原材料,以NaOH为激发剂,制备出了一种28 d抗压强度达6.5 MPa的可控低强度材料。何凝[8]利用赤泥和矿渣制备了一种地聚合物透水混凝土路面材料,研究发现赤泥的碱性能够促进地聚合物的水化反应,使得该透水混凝土具有快凝早强的特点。丁铸等[9]采用水玻璃激发赤泥和矿渣的活性,制备出了强度高达72.1 MPa的赤泥-矿渣地聚合物水泥。莫林强等[10]进一步采用经热碱活化处理的赤泥与矿渣复合,制备地聚物砂浆,在赤泥掺量为40%时,抗压强度最高,达60.7 MPa。王永宝等[11]还发现赤泥掺量提高有助于降低矿渣-赤泥基地聚物收缩应变。由此可见,将赤泥用作地聚物胶凝材料可取得良好的效果,但这些研究中的赤泥利用率最高仅为50%,仍处于较低水平,并且也未针对赤泥地聚物材料的环境影响展开相应研究。此外,赤泥的化学矿物成分受产地、铝土矿原料和氧化铝制备工艺等因素的影响而存在明显差异,不同地区的赤泥处理参数并不完全相同。

基于此,本文以广西平果铝拜耳法赤泥为研究对象,采用高温对赤泥进行热活化处理后将其与粒化高炉矿渣混合,并采用水玻璃溶液激发其活性,制备赤泥基地聚物胶凝材料,重点研究不同赤泥掺量对赤泥基地聚物胶凝材料强度特性及其环境的影响。研究成果可为广西拜耳法赤泥在道路修复或补强领域的资源化利用提供一定的科学依据。

1 原材料和试验方法

1.1 原材料

试验用赤泥为取自中铝广西分公司平果赤泥堆存的拜耳法赤泥。粒化高炉矿渣粉购自广西某公司,等级为S95级。碱激发剂为购自嘉兴市某公司的水玻璃溶液,模数为2.3,Na2O和SiO2含量分别为13.75%、29.99%,根据文献[12]的方法,试验前采用实验室分析纯NaOH将水玻璃溶液模数调整至1.7,即制得试验用碱激发溶液。采用XRD对赤泥、矿渣粉的矿物组成进行分析,结果如下页图1所示。由图1可知,赤泥中的主要矿物成分为钙霞石族矿物、加藤石、赤铁矿、三水铝石和方解石,矿渣粉的XRD谱图呈现鼓峰包形状,其主要矿物为非晶态矿物。通过XRF荧光光谱分析测得赤泥和矿粉化学成分如下页表1所示。

1.2 配合比

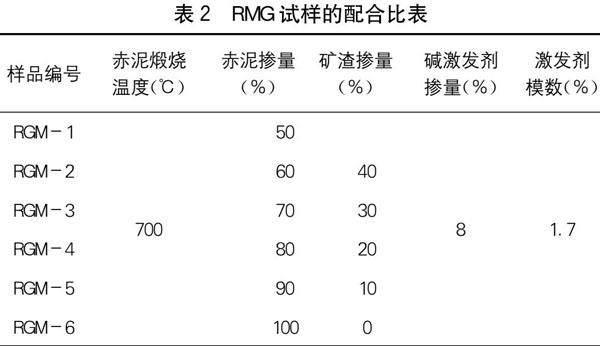

在前期研究[13]中发现,赤泥的最佳煅烧温度为700 ℃,在该温度下赤泥的活性指数由0.711提高至0.826,故本次试验选用经700 ℃煅烧的磨细赤泥。试验共设计5种配比,以赤泥掺量为变量,固定水灰比为0.5,水玻璃溶液模数为1.7,水玻璃掺量为8%(以Na2O占赤泥和矿渣的质量百分比计),赤泥基地聚物胶凝材料(以下简称RMG)的详细配合比如表2所示。

1.3 试验方法

1.3.1 样品制备

RMG试样的制备流程为:按照设计配合比称量相应质量的赤泥、矿渣、碱激发剂和水;根据《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346-2011),依次将水、碱激发剂、赤泥矿渣混合料投入NJ-160型水泥净浆搅拌机中,搅拌方式为慢搅120 s,停拌15 s,期间将搅拌叶片和锅壁的浆体刮入锅中,随后高速搅拌120 s;然后将制得的浆体装入20 mm×20 mm×20 mm的六联立方试模中,振实后覆膜,并放入湿气养护箱中养护24 h;最后将试件拆模,在20 ℃±1 ℃的水养护条件下养护至相应龄期。

1.3.2 测试方案

抗压强度测试参考《水泥胶砂强度检验方法(ISO法)》(GB /T 17671-2021)进行,试验仪器采用YAW-300D微机控制压力试验机,为保证抗压强度的精确性,设定仪器加载速率为0.6 kN/s,每组做3个平行样并取平均值作为该组的抗压强度值。碱性浸出试验参考《放射性废物固体化长期浸出试验》(GB7023-86),采用半动态浸出试验方法进行,即用线将养护28 d的各组试样捆绑并吊入去离子水中浸泡,自开始浸泡后的第1 d、3 d和7 d测量浸泡液中的pH值,然后每隔一周测量一次直至数值稳定,每组取两个试样的平均值作为该组试样的测试结果。重金属浸出试验则参考《固体废物浸出毒性浸出方法水平振荡法》(HJ 557-2010)进行,并采用ICP-MS测试浸出液中的重金属含量。

2 结果与讨论

2.1 抗压强度分析

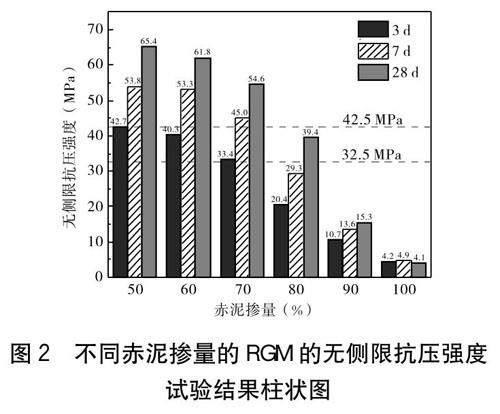

如图2所示是不同煅烧赤泥掺量下赤泥基地聚物胶凝材料的3 d、7 d和28 d无侧限抗压强度。

由图2可知,随着赤泥占比的提高,RMG在各龄期的抗压强度逐渐降低。当赤泥掺量为60%时,RMG的早期强度下降不明显,表明煅烧赤泥在赤泥-矿渣体系中属于有效成分,与矿渣共同发挥一定的协同作用,对材料早期强度的发展起到了积极作用;而在28 d龄期时,其抗压强度对比50%赤泥掺量时下降了5.5%,但仍高达61.8 MPa,这可能是赤泥中的活性成分含量较低,其地聚物反应主要发生在早期。当赤泥掺量为70%时,RMG各龄期的抗压强度较50%赤泥掺量时分别下降了21.8%、16.4%和16.5%,但从强度值来看,其28 d抗压强度仍>42.5 MPa,满足42.5级水泥强度要求。而赤泥用量达80%和90%时,RMG的抗压强度显著下降,但在80%赤泥掺量时仍可满足32.5级水泥强度要求。对于100%赤泥用量的RMG,其在7 d时取得抗压强度最大值,28 d抗压强度反而最低。这是因为经热活化后,赤泥的活性虽得到提高,但赤泥中活性矿物含量仍低于GGBS,在碱激发条件下能产生的地聚物胶凝物质有限。故在浸水养护条件下,当RMG的地聚物凝胶生成量达到极值后即处于水损害环境中,少量地聚物凝胶无法抵抗水侵蚀,进而造成强度降低。从强度来看,90%和100%赤泥用量的RMG已无法用于道路修复,但仍可用于矿山充填等封闭无水环境中。

2.2 早期强度分析

如下页图3所示反映了不同赤泥掺量下RMG早期强度系数(即3 d、7 d抗压强度值与28 d抗压强度值之比)。由图3可知,随着赤泥掺量的提高,RMG的早期强度系数总体上呈现先减小后增大的趋势。当赤泥掺量为50%~70%时,RMG具有较高的早期强度,3 d早期强度系数可达0.61~0.65,而7 d早期强度系数可达0.82~0.86。根据《通用硅酸盐水泥》(GB175-2023)不同龄期强度要求值计算,42.5级和42.5R级水泥的3 d抗压强度应分别达到28 d的0.40倍和0.52倍以上,而本文赤泥掺量为50%~70%的RMG,其3 d早期强度系数高于规范标准。因此,RMG具有较普通水泥更高的早期强度,在用于道路修复时,有利于缩短施工工期、降低施工成本。而当赤泥掺量为80%时,RMG早期强度系数明显下降,但仍高于规范GB175-2023中32.5级水泥3 d龄期抗压强度应达到28 d龄期0.37倍以上的要求。对于抗压强度值较低的90%和100%赤泥掺量的RMG,其7 d早期强度系数>0.7,28 d早期强度系数>0.89,用于低强度回填材料时较普通水泥基回填材料可更快形成强度,缩短工期。

2.3 碱浸出分析

由于广西地区降雨量大,将高碱性的赤泥应用于道路工程时可能发生碱渗漏问题。为此,本文采用半动态浸出试验对RMG的环境影响进行评价,如图4所示是不同赤泥掺量下RMG的半动态浸出试验结果。由图4可以看出,随着浸出次数的增加,所有RMG样品的pH值均呈现先增大后减小的变化趋势,并且均在第7 d时出现最大值,随后在第35 d后趋于稳定,各组试样pH值在9.53~9.93。在浸水试验的前14 d,可以明显地观察到赤泥掺量为90%~100%的样品的pH值低于其余样品。但在第21 d,其pH值开始大于其余样品。这可能是由于

当赤泥掺量较高时,碱性组分会附着在煅烧赤泥粗糙的表面上,使初期释放的碱减少,但因赤泥掺量高的RMG强度低,且地聚物含量低,随着浸水时间的增长,其结构逐渐被破坏,内部的碱性组分逐渐被释放出来,造成浸出液pH值升高。从稳定阶段的pH值来看,赤泥掺量越高,浸出液pH值也越高,故考虑赤泥的最大化利用和对环境的影响,宜选择70%赤泥制备RMG。

2.4 重金属浸出分析

重金属也是限制赤泥路用的一大难点,为了分析RMG的毒性浸出值,本文采用水平振荡法对70%赤泥掺量下的RMG进行重金属浸出试验,结果如图5所示。

由图5可知,赤泥原样中检测出的重金属主要为Cu、Cr、Ni、As和Se,其中Cr、As和Se的浸出值超出《公路工程赤泥(拜耳法)路基应用技术规程》(DB37/T 3559-2019)限值要求。对于RMG,其重金属浸出值均满足限值要求,原赤泥中的Cr、As和Se浸出值分别由54.11 ug/L、99.30 ug/L和105.65 ug/L下降至7.03 ug/L、3.99和1.34 ug/L,对应重金属的固化率分别达87.00%、95.98%和98.73%。这表明即使在70%赤泥掺量下,RMG仍具有良好的重金属固化效果,是一种环境友好型的道路修复材料。

3 结语

本文以广西平果铝拜耳法赤泥为研究对象,通过室内力学试验和浸出试验对不同赤泥掺量下RMG的强度特性及其环境影响进行了研究。主要得出以下结论:

(1)随着赤泥掺量的提高,RMG的无侧限抗压强度逐渐降低,但在赤泥掺量为70%和80%时,其28 d抗压强度分别可满足42.5级和32.5级水泥强度要求,可作为道路修复材料;而当赤泥掺量>90%时,RMG中的地聚物产物减少,强度显著下降,仅可用作低强度回填材料的固化剂。

(2)在赤泥掺量为50%~70%时,RMG具有较普通水泥更高的早期强度,其3 d和7 d抗压强度分别达28 d的61%和82%以上;当赤泥掺量>90%时,RMG的7 d抗压强度可达28 d的89%以上。故RMG具有优良的早期性能,将其应用于道路工程时,有助于更快形成强度,缩短工期。

(3)随浸出次数的增加,RMG浸出液的pH值逐渐趋于稳定,赤泥掺量越高,RMG在稳定阶段的pH值也越高,最优掺量为50%~70%。此外,RMG具有良好的重金属固化效果,对赤泥中的Cr、As和Se三种主要污染物的固化率分别达87.00%、95.98%和98.73%。

(4)综合分析RMG的抗压强度和赤泥的最大化利用两方面因素,建议选择70%赤泥和30%矿渣粉的比例制备RMG。

[1]冀 欣,王振军,赵 昕,等.碱激发固废道路补强材料的制备与性能[J].长安大学学报(自然科学版),2022,42(3):99-111.

[2]海 然,刘俊霞,李建伟.氧化铝赤泥放射性及其屏蔽机制研究现状[J].无机盐工业,2016,48(9):10-12,17.

[3]Xuan D,Zhan B,Poon C S,et al.Innovative reuse of concrete slurry waste from ready-mixed concrete plants in construction products[J].Journal of Hazardous Materials,2016(312):65-72.

[4]耿 超,郭士会,刘志国,等.赤泥资源化综合利用现状及展望[J].中国有色冶金,2022,51(5):37-45.

[5]易龙生,米宏成,吴 倩,等.利用赤泥去除水中污染物的研究进展[J].中国有色金属学报,2022,32(1):159-172.

[6]李 琪.某氧化铝技改项目地下水污染数值模拟研究[D].太原:太原理工大学,2019.

[7]宋 迪,庞来学,杨 达,等.碱激发赤泥基可控低强度材料的制备与性能研究[J].金属矿山,2022(9):238-243.

[8]何 凝.赤泥矿渣基地聚合物透水混凝土性能研究[D].广州:华南理工大学,2022.

[9]丁 铸,洪 鑫,朱继翔,等.碱激发赤泥-矿渣地聚合物水泥的研究[J].电子显微学报,2018,37(2):145-153.

[10]莫林强,黄世源,魏 炜,等.热碱活化赤泥-矿渣地聚物砂浆强度性能及聚合机理研究[J].西部交通科技,2023(9):1-3,12.

[11]王永宝,张 翛,史晨曦,等.材料组分对矿渣、粉煤灰和赤泥基地聚物收缩影响试验研究[J].太原理工大学学报,2022,53(5):955-962.

[12]童国庆,张吾渝,高义婷,等.碱激发粉煤灰地聚物的力学性能及微观机制研究[J].材料导报,2022,36(4):129-134.

[13]Zhengfan Lyu,Yulin Li,Mengmeng Fan,et al.Analysis of Calcined Red Mud Properties and Related Mortar Performances[J/OL].Fluid Dynamics & Materials Processing.https://www.techscience.com/fdmp/online/detail/19576,2023-12-07.

基金项目:交通运输部2021年度交通运输行业重点科技项目“多固废协同激发拜耳法赤泥规模化路用关键技术及应用示范”(编号:2021-MS5-124);2020年广西交通运输行业重点科技项目“水泥赤泥稳定海砂半刚性基层的技术开发与应用”(桂交便函〔2020〕150号)

作者简介:刘海林(1976—),高级工程师,研究方向:道路工程、路用固废材料。