煤层气定向斜井抽油机排采管杆偏磨机理分析和一种防偏磨技术优化及应用

李甜 王军 吴文飞 邓宇 刘发文 刘怀林

摘 要:本文在对抽油机排采的煤层气定向斜井排采管柱与杆柱间偏磨机理深入分析研究的基础上,制定了一套防偏磨的杆柱配制组合技术方案,并根据2016年至今在贵州省毕节市、六盘水市部分地区应用情况进行总结分析,认为该技术防偏磨效果良好,为后续贵州省抽油机排采煤层气井管杆的防偏磨设计提供参考。

关键词:煤层气定向斜井;排采;油管;抽油杆;扶正器;防偏磨

1.引言

煤层气勘探开发中,有杆抽水系统在定向斜井中应用普遍,但对全国大量煤层气区块生产数据调研发现,前期这些有杆泵生产井的平均检泵周期大部分不超过1年,管杆偏磨导致的油管漏失、抽油杆断脱等问题是出现该情况的主要原因。因此,很有必要研究建立一套行之有效的煤层气井有杆排水系统技术方案,延长检泵周期,保持排采连续性,降低开发成本,促进提高单井产气量。

2.管杆偏磨对排采生产的影响

煤层气井管杆偏磨,对煤层气井产生的主要影响是油管漏失或抽油杆断脱,致使排采中断,需要一定时间进行检泵作业才能恢复正常排采生产,影响排采连续性;同时检泵导致的井底流压回升也影响排采平稳性,最终影响产气量,甚至有的井产气量此后无法恢复。此外,检泵增加生产维护成本,增加企业负担,降低了煤层气井开发综合效益。

3.有杆泵系统中偏磨发生机理和原因

3.1偏磨发生机理

(1)机械磨损

抽油机井杆柱偏磨主要是由于抽油杆柱上、下行时液柱载荷转移,抽油杆、油管不同步,引起变形弯曲;加上定向斜井或水平井自身质量原因(井斜较大、挠曲频繁),以及抽油杆在轴向载荷作用下的弯曲,造成抽油杆与油管直接接触,在抽油杆上、下往复运动过程中产生机械磨损[1-2]。

(2)磨料磨损

油管内流动的流体产自煤层,含不同性质的煤粉、岩屑等大量粉末状固相物质,使得抽油杆及其扶正器与油管间产生磨料磨损。

(3)化学腐蚀和结垢或细菌影响

煤层产出的流体常含有各种可致腐蚀、结垢的阴阳离子及细菌,对井内的油管和抽油杆等具有化学或生物性腐蚀作用。

3.2偏磨发生原因

(1)杆柱中和点以下抽油杆弯曲

抽油杆柱在下冲程向下运行时固定阀关闭,液柱载荷由抽油杆转移到油管上,抽油杆卸载而发生弹性收缩弯曲。继续下行时受到多重阻力,如活塞与衬套间半干摩擦阻力、液流通过活塞产生的阻力、环空液柱产生的浮力、粉末状固相物质产生的阻力,这些阻力加重了抽油杆弯曲;而此时油管承载拉伸为直线基本无弯曲,油管与抽油杆间相互接触的相向运动产生磨损性偏磨。

(2)井斜

由于井眼轨道井斜和狗腿度大,使油管和抽油杆的重力在井眼轨道中心线平行和垂直方向产生分力,垂直方向增大摩擦力和平行方向的力相对重力减小,进一步使抽油杆柱产生弯曲,使油管和抽油杆间相互接触,出现油管和抽油杆彼此间磨损性偏磨。

(3)设计不合理

管柱和杆柱设计不合理,使杆柱中和点以下或活塞附近的抽油杆强度太低,沉砂管和尾管长度不合理等,造成管杆偏磨。

(4)扶正器配置不合理

安装在抽油杆上的扶正器因结构不合理、材质不理想或安装位置不当,使得管杆防偏磨效果差,甚至加重油管和抽油杆间的磨损性偏磨。

(5)产出液腐蚀

油管柱内充满流动的液体,含各种可引起化学腐蚀的离子,在偏磨的基础上使管杆偏磨表面更粗糙,在管杆表面再形成电化学腐蚀,加剧腐蚀,使偏磨加重。

(6)运行参数不合理

在保证抽水系统正常运行的情况下,需合理调整工作冲程、冲次等参数,避免因长冲程、高冲次的运行,在惯性载荷和振动载荷等的作用下,导致杆柱失稳引起偏磨。

4.抽油杆柱偏磨发生主要区域分析

抽油杆中上部承受较大拉应力,下部承受压应力,在抽油杆下冲程中,受力变得较复杂,不仅需承受压应力与拉应力,在斜井中,因井斜角、狗腿度大,相位角变化大,还要承受交变荷载、扭应力与弯曲应力,在这些力的综合作用下,抽油杆会发生弯曲并与油管壁产生偏磨,发生偏磨的区域多集中在弯曲井段,如造斜段、稳斜段、狗腿度大的井段、中和点以下等部位都是容易发生偏磨的区域。以上偏磨情况在井斜角越大、狗腿度越大的煤层气井中表现更明显。

5.防偏磨对策分析

(1)优化杆柱结构

通常,管杆偏磨程度与抽油杆的弯曲程度呈正比,因此,降低抽油杆弯曲程度能够大幅降低管杆偏磨。具体可选择在杆柱底部加装加重杆、调整杆柱配比结构,增强抽油杆柱底部抗形变能力和增加底部重力,改善抽油杆柱底部弯曲情况,最终达到减少甚至避免管杆偏磨的目的。

(2)增加防偏磨涂层

通过在油管和抽油杆上涂抹防磨涂层,降低管杆偏磨,一般可用高密度聚乙烯塑料内衬油管,通过改变油管结构防治管杆偏磨。高密度聚乙烯塑料管与金属材料管比,导热系数和摩擦因数均极低,且具有较高的耐腐蚀性和耐磨性[3]。

(3)加装防偏磨装置

抽油杆上加装防偏磨装置,尤其在造斜段、稳斜段、狗腿度大等重点井段,接近柱塞等部位,通过配置、调整扶正装置合理的结构和间距,尽可能降低管杆间碰撞与摩擦,降低轴向力作用,最终改善偏磨。必要时加装新型抗磨装置,如万向滚轮扶正器、导向器等,利用抗磨套装降低管杆摩擦系数,延长其使用寿命,同时该装置还可以优化管杆接触偏磨问题,降低摩擦阻力[4]。

(4)优化生产参数

排采中,尽可能保持较长冲程、较大泵径、较低冲次,以降低冲击次数或偏磨行程,进而降低管杆偏磨。对中后期产水量较小的煤层气井间抽,避免干磨,进一步增长管杆寿命。

6.定向斜井防偏磨杆柱优化方案

通过以上分析,提出一种抽油机排采煤层气定向斜井管杆偏磨防治优化技术,具体方案如下:

(1)在杆柱的最下部采用φ38mm加重杆或φ25mm抽油杆;沉砂油管大于25m。

(2)井斜角小于3度且方位角变化较小井段,按直井段设计扶正器;若中和点在直井段以下,一般不加扶正装置;若中和点在直井段内,则根据中和点位置和抽油杆受力变形位置进行扶正器安装位置设计。

(3)在井斜角3°至5°井段,若方位角变化较大,则在方位角变化最大位置适当加密安装扶正器。

(4)从光杆始至第一个万向滚轮扶正器间,每3根抽油杆安装1个卡式扶正器,安装位置距接箍约30cm处。

(5)造斜段内的杆柱,自造斜点上部20至30m始至稳斜点下部约20至30m间,每40至60m加装1个万向滚轮扶正器,该井段抽油杆之间未安装万向滚轮扶正器的,每处安装1个旋转扶正器。

(6)从第一个万向滚轮扶正器至最后一个万向滚轮扶正器间的杆柱,每2根抽油杆中间位置安装一个卡式扶正器。

(7)稳斜段至柱塞的杆柱,每20至30m抽油杆加装1个旋转扶正器。

7.现场应用情况

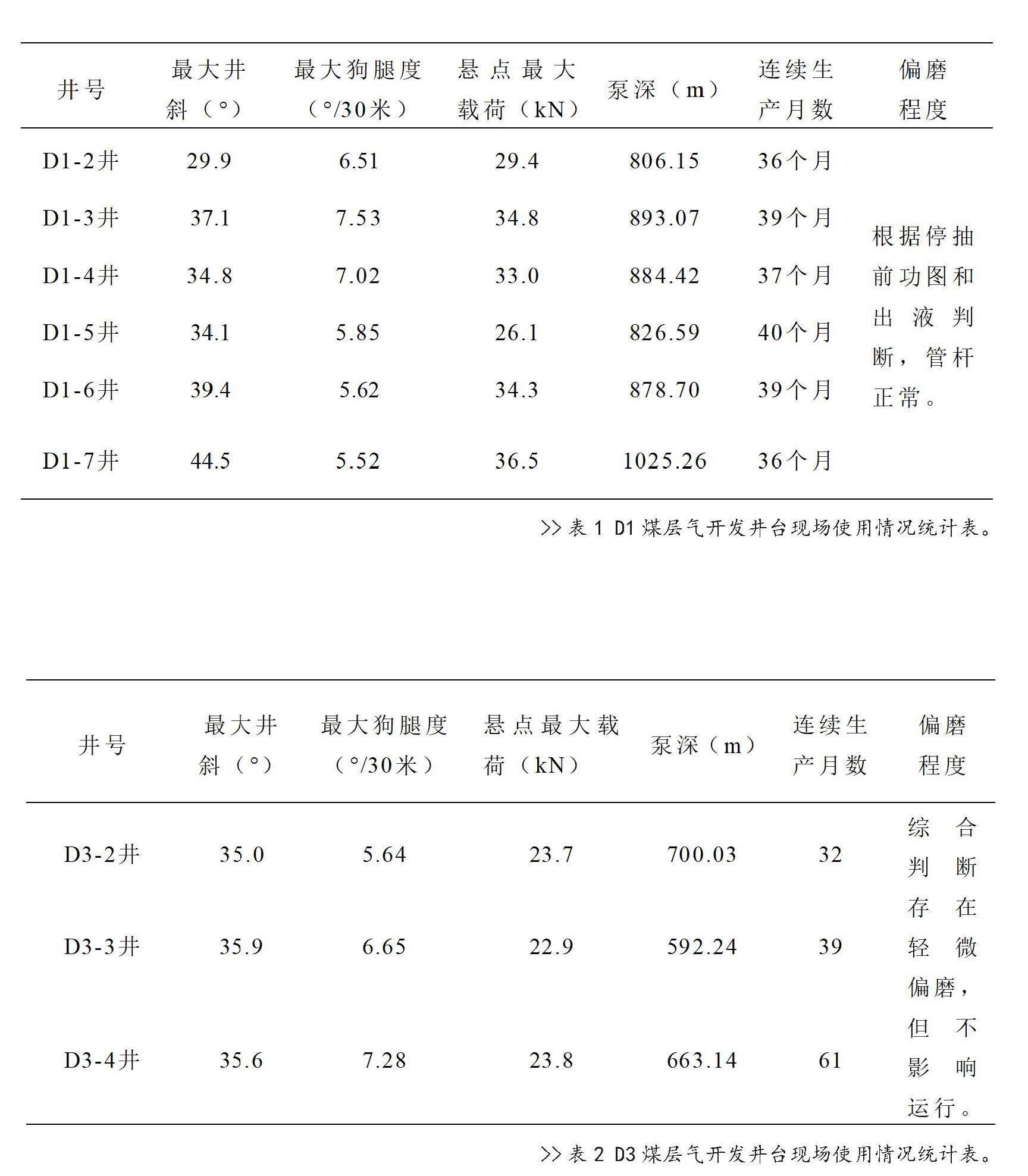

D1煤层气开发井台

毕节D-3煤层气开发井台,共4口井,其中3口为定向斜井,最大井斜35°至35.9°,最大狗腿度5.64°至7.28°。该井台全部采用抽油机管式泵系统设备,于2017年1月完成下泵和装抽开始排采,杆柱结构按定向斜井防偏磨杆柱优化方案设计,下泵完井泵深592.24至700.03m。

(1) D3-2井连续排采至2019年9月,共32个月,因出煤粉严重而卡泵。据卡泵前功图和运行情况及卡泵后采取的抽油机活动杆柱措施情况判断,该井管杆正常,无漏失、断脱。

(2) D3-4井连续排采至2022年1月技术停抽,共61个月,期间未发生检泵、断脱、漏失等情况,期间功图测试悬点最大载荷23.8kN。据技术停抽前运行和功图判断,该井管杆运行正常。

(3) D3-3井连续排采至2020年4月,连续运行39个月,期间未发生检泵、断脱、漏失等情况,期间功图测试悬点最大载荷22.9kN。2020年4月,因抽油泵固定阀漏失检泵,对起出管柱和杆柱进行观察和分析,判断油管和抽油杆间有一定磨损,但不影响正常运行,无断脱、漏失,进一步体现了定向斜井防偏磨杆柱优化方案的有效性。井杆柱分析方面,该井共73根抽油杆,自井口至第38根及第55根至柱塞间无偏磨;自第39至54根抽油杆(深度314.78至434.84m)开始,旋转扶正器上的尼龙体凸出外沿均有明显磨损痕迹,磨损厚度1至2mm(见图1),抽油杆无明显磨损痕迹。管柱分析方面,油管外部无磨损,自井口至第28根油管和第58根以下至丝堵位置的油管内部无偏磨现象;第28至58根油管(深度273.26至558.75m)内表面有磨损痕迹(见图2),用手指触摸,有台阶感,磨损最深深度约1mm,越往下越深。

8.结论

(1)煤层气定向斜井管杆偏磨主要是杆柱中和点以下抽油杆弯曲、井斜、设计不合理、抽油杆扶正器配置不合理、产出液腐蚀、运行参数不合理引起的。

(2)根据偏磨发生机理针对性地改进了杆柱配置、扶正器种类及安装位置,研究制定技术方案,通过现场最长连续5年多时间运行,表明该技术能有效防止有杆泵系统的管杆偏磨,延长检泵周期,保证煤层气井排采的连续性和平稳性,为提高单井产气量提供良好的保证,并降低了生产成本。

参考文献

[1]孙智,王研,李德胜等。含聚抽油机井杆管偏磨治理技术研究与应用[J].油气田 地面工程,2004,23(9):1-4.

[2]杨海滨,狄勤丰,王文昌。抽油杆柱与油管偏磨机理及偏磨点位置预测.石油学报.2005,26(2):100-103

[3]李明,刘庆,高华。煤层气井管杆偏磨的因素及防治技术探讨[J].中国石油石化, 2016(S2):1.DOI:10.3969/j.issn.1671-7708.2016.z2.091.

[4]任立昌。煤层气井杆管偏磨治理对策[J].能源与节能,2013,000(008):18-19.DOI:10.3969/j.issn.2095-0802.2013.08.009.

作者单位:

李甜 刘怀林:贵州页岩气勘探开发有限公司

王军:贵州能源集团有限公司

吴文飞 邓宇 刘发文 :贵州煤层气能源开发有限公司