对乙酰氨基苯磺酰氯生产工艺的研究

曹国栋 李瑞琛 谢庆国

摘 要: 通过对乙酰氨基苯磺酰氯的多种生产方法进行深入研究,发现了一种新的高效工艺路线,并确定了最佳操作条件。该工艺路线采用了乙酰苯胺作为原料,并通过三氧化硫—五氯化磷法进行反应。在对工艺条件进行不断优化的基础上,成功地开发出了这种方法。在这个新的高效工艺路线中,通过对乙酰苯胺、三氧化硫和五氯化磷等物质之间的反应机理和适宜比例进行深入分析,确定了最佳的操作条件。

关键词: 对乙酰氨基苯磺酰氯 生产工艺 反应类型 干燥

中图分类号: TQ245.2文献标识码: A文章编号: 1679-3567(2024)04-0017-03

Research on the Production Technology of P-Acetylaminobenzene Sulfonyl Chloride

CAO Guodong LI Ruichen XIE Qingguo

Shandong Lixing Advanced Material Co., Ltd., Linyi, Shandong Province, 276000 China

Abstract: Through an in-depth study of the various production methods of acetaminobenzene sulfonyl chloride, a new efficient process route is found and optimal operating conditions are determined. The process route uses acetanilide as raw materials and reacts by employing the sulfur trioxide-phosphorus pentachloride method. The method has been successfully developed on the basis of the continuous optimization of process conditions. In this new efficient process route, the optimum operating conditions are determined by deeply analyzing the reaction mechanism and appropriate proportion among p-acetanilide, sulfur trioxide, phosphorus pentachloride and other substances.

Key Words: P-acetylaminobenzene sulfonyl chloride; Manufacturing process; Reaction type; Desiccation

对乙酰氨基苯磺酰氯的主要用途是合成磺胺类药物[1-2]。作为合成这些药物的重要有机中间体[2-5],对乙酰氨基苯磺酰氯的需求一直处于高位,并且呈现稳定增长趋势。然而,由于其较不稳定性质,其在接触水时容易分解。传统的生产工艺常采用过量的氯磺酸和乙酰苯胺进行制备[1-5],尽管氯磺酸具有价格低廉和高度活性的优势,但过量使用会导致大量的废弃废液和废水对设备和环境造成严重的影响。因此,在提高反应产率、降低成本和保护环境的前提下,必须改进传统的氯化工艺方法。

本项目综合考虑了市场的多种方法,从合成反应路线(磺氯化)到对乙酰氨基苯磺酰氯的结晶、提纯和干燥方法,确定了最佳工艺条件。通过该工艺方法制得的对乙酰氨基苯磺酰氯不仅成本低、品质高,而且符合行业要求。

1 研究内容与方法

1.1 研究内容

1.1.1 磺化反应

在本项目中采用了三氧化硫作为磺化剂。该方法具有许多优点,包括高质量、高收率、温和的反应条件以及较少的废物产生。然而,需要注意的是,由于该反应是非均相反应[5],难以控制三氧化硫的流量和浓度,同时尾气排放也存在一些问题,因此在国内的应用相对较少。为解决这些问题,在本项目中引入了带有干燥风功能的双膜式磺化器,以控制三氧化硫和乙醋胺的流量,并通过一系列尾气处理设备来克服三氧化硫作为催化剂所面临的缺点,从而将磺化率提高至不低于97%。

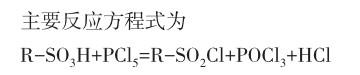

1.1.2 氯化反应

将磺化产物注入反应器中,接着按摩尔比1∶1.1∶2.0分别加入五氯化磷和四氯化碳。在72 ℃下反应3 h后,经过处理得到主要成分为对乙酰氨基苯磺酸的磺化油。由于目前所使用的四氯化碳具有相对较低的熔点(仅76.8 ℃),因此在氯化反应中,研究将适宜的氯化温度设定为72 ℃,以进行有效的温度控制。

1.1.3 结晶纯化

P-ASC的结晶方案包括冰水冷却法和溶剂提取法[1-4],其中溶剂提取法会增加后续溶剂提取的成本,并带来回收困难。为了解决这个问题,在本项目中,研究采用了冰水冷却法来实现结晶,并提出了三种可行方案:单独使用冰块的方法、制备冰水混合物的方法以及低温冷水法(3 ℃)。这些方案对应的结晶温度分别为1~4 ℃、4~7 ℃和7~10 ℃。研究将反应液引入冰水混合物中,以控制结晶温度在4~7℃范围内。晶体经过3次往复水洗,直到pH值达到5.5以上(弱酸性对后续氨化过程没有影响)。

1.1.4 干燥过程

抽滤后的湿物料可以采用多种方法进行干燥。一种方法是直接采用气流干燥,但这种方法的干燥效果较差。另一种方法是采用过滤和干燥一体的多功能干燥机,但该干燥器存在不易清洗等问题。在本项目中,研究选择使用可清洗的密封式双锥真空干燥机对抽滤后的湿物料进行干燥。这种真空干燥机具有良好的干燥效果,并且可以很好地清洗。经过干燥,对乙酰氨基苯磺酰氯的含水量可以降低到小于0.5%的水平。

1.2 对乙酰氨基苯磺酰氯生产工艺流程

本研究使用乙酰苯胺作为起始原料,经过三氧化硫进行磺化反应,然后再通过五氯化磷进行氯化反应,经过处理后最终得到P-ASC粗品。随后,对P-ASC粗品进行结晶和抽滤处理,并将产物进行干燥以获得固体P-ASC产品。具体的工序流程如下:(1)乙酰苯胺与三氧化硫反应,进行磺化反应,生成磺化产物;(2)将磺化产物与五氯化磷进行氯化反应,得到P-ASC粗品;(3)对P-ASC粗品进行结晶处理,通过控制结晶温度,在适当的溶剂中使其析出;(4)进行抽滤处理,去除杂质,得到纯净的湿P-ASC;(5)将湿P-ASC进行干燥,可以采用可洗密封式双锥式真空干燥机,将其含水量降至小于0.5%;(6)干燥后得到固体P-ASC产品。

1.2.1 磺化反应

采用三氧化硫作为磺化剂,通过双膜式TO磺化器反应制得对乙酰氨基苯磺酸。膜式磺化方法可以有效减少过磺化和其他副反应的发生频率,同时由于液体停留时间极短,几乎没有物料返混的现象发生。在该反应中,扩散速度、气流速度以及气液分配均匀性等因素对反应具有重要影响。

双膜磺化器反应器由头部、反应区和尾部三个组成部分构成。头部是磺化液体物料形成均匀的内外膜,并与SO3-空气混合气发生反应的区域。在反应区中,液膜逐渐下降,反应温度逐渐降低。尾部设有具备气液分离功能的分离器,用于分离反应产物中的气体和液体成分。

为了实现温度分布的稳定和减缓磺化速率,在TO反应器中引入了保护风二次风技术。该技术通过在液膜和气体之间引入干燥的空气,实现温度的均衡,并降低磺化速率。此外,为了提高转化率,还增加了大循环急冷装置和直接冷却冷磺酸的设备。这些措施可以有效提高反应效果并优化产物的质量。

1.2.2 氯化反应

在反应器中将上述磺化产物泵入,然后按照摩尔比1∶1.1∶2.0加入五氯化磷和四氯化碳。在72 ℃下反应3 h后,经过处理得到主要成分为对乙酰氨基苯磺酸的磺化油。经过这一步骤,成功合成了对乙酰氨基苯磺酸。

在氯化反应中会产生HCl气体副产物,需要将其抽出并通过水吸收和浓缩处理后作为工业盐酸销售。对乙酰氨基苯磺酸、五氯化磷和溶剂之间的最佳摩尔比为1∶2.1∶1.10∶2.0。在磺化反应中,温度应控制在100±1 ℃,而在氯化反应中需要保持在72±1 ℃(溶剂沸点为76 ℃)。磺化反应的持续时间为1 h,而氯化过程的持续时间为3 h。辅助操作,如加料和升温等步骤,应控制在不超过40 min内完成。

1.2.3 结晶水洗

将反应液引入冰水混合物中,并控制结晶温度在4~7 ℃。通过3次往复水洗晶体,直至pH值达到≥5.5。

1.2.4 抽滤

将经过上述水洗的三次水抽滤,得到对乙酰氨基苯磺酰氯的湿物料,同时也得到富含磷酸的母液。

1.2.5 干燥

本项目采用可洗密封式双锥式真空干燥机对经过过滤的湿物料(对乙酰氨基苯磺酰氯)进行干燥。真空干燥机的尾气系统配备溶剂冷凝器,可以回收有机溶剂,减少对大气的污染。

1.2.6 包装

由于乙酰氨基苯磺酰氯的稳定性较差,它在与水接触后容易发生分解反应。因此,在包装过程中需要进行干燥,并采取防潮措施以确保产品的质量。

1.3 生产对乙酰氨基苯磺酰氯的工艺流程图

对乙酰氨基苯磺酰氯的工艺流程如图1所示。

2 总体性能指标与国内外同类先进技术的比较

(1)本项目的生产工艺路线简单,生产设备独特且新颖。在磺化反应中,三氧化硫和乙酰苯胺的转化率高,而在氯化反应中,转化率完全且收率高。在生产工艺过程中,P-ASC的析出不需要引入新的溶剂,因此无需进行溶剂回收,降低了设备投入和溶剂成本。PASC打浆液的酸含量也显著减少,这在制备磺胺类药物时可以节约氨水的使用量。采用本项目的工艺流程,可以实现连续化、规模化和自动化生产高质量的P-ASC固体产品,节约能耗,并且生产成本比国内现有的氯磺酸-二氯亚砜等工艺生产的成本更低,更具有市场竞争力。

(2)本研究采用可清洗的密封式双锥形真空干燥设备,对经过过滤处理后的湿物料(对乙酰氨基苯磺酰氯)进行真空干燥。相较于国内其他干燥方法,该方法具有快速干燥和获得优质干燥成品等显著优势。

(3)本项目在追求最高反应收率的同时,充分综合利用了生产过程中的副产物。这种做法不仅保护了环境,降低了用水的消耗,也有效降低了成本。同时,这种综合利用还实现了社会效益和经济效益的双重优化。

3 研究结论

(1)通过不断优化工艺条件,本研究发现了一种制备对乙酰氨基苯磺酰氯的新方法。该方法以乙酰苯胺为起始原料,采用三氧化硫-五氯化磷法进行磺化反应。在磺化反应中,采用双膜磺化反应器,并通过调控干燥风的流速来控制液相和气相的速度,以实现在100±1 ℃下进行高效的磺化反应,并使转化率达到97%以上。在氯化反应阶段,物料的摩尔进料比是n(对乙酰氨基苯磺酸)∶n(五氯化磷)∶n(溶剂)=1∶2.1∶1.10∶2.0,并保持在72±1 ℃下进行3 h的保温反应。最后,通过循环水洗结晶工艺,将晶体洗至pH>5.5。对经过抽滤的湿物料采用可洗密封式双锥形真空干燥机进行真空干燥,获得纯度达98%的产品,并进行干燥后真空包装。

(2)本项目对产生的三废进行相应处理。首先,对产生的HCl气体进行水吸收,并经过提浓处理后作为工业盐酸进行销售。其次,含有三氧化硫的尾气经过吸收塔进行吸收处理后再排放。此外,经过蒸馏浓缩处理,从母液中提取P-ASC晶体,并回收利用蒸馏凝液,从而减少用水的消耗。经过浓缩处理后的母液可以直接应用于其他工业生产,实现零排放的目标。

参考文献

[1]张天永,李小康,姜爽,等.溶剂法合成对乙酰氨基苯磺酰氯的研究[J].应用化工,2020,49(3):611-614.

[2]张爱敏.对乙酰氨基苯磺酰胺衍生物的设计合成与生物活性评价[D].青岛:青岛科技大学,2021.

[3]李小康.染料中间体对位酯的制备技术改进研究[D].天津:天津大学,2020.

[4]虞巡冬.对乙酰氨基苯磺酰氯合成工艺研究[D].北京:北京化工大学,2022.

[5]湖南吴赣药业有限公司.一种对乙酰氨基苯磺酰氯的绿色合成方法:CN202010192913.3[P].2020-07-07.