某厢式车行驶时车内闷音成因分析与验证

张明旭 孔喜磊 马富豪 张紫琪 杨竣博

摘 要:本文针对某厢式车行驶至某一车速时,车内出现的闷音问题进行成因分析及验证。通过分析该厢式车动力传动系统振动加速度以及车内闷音强度的测试数据,确定闷音产生的具体原因,并通过相关试验对分析结果的准确性和可靠性进行验证。经分析,该厢式车内闷音的成因是动力传动系统与整车发生共振,前主减速器某悬置隔振效果较差,导致车架端存在较高的振动加速度,再经由各零部件传递至车内,诱发车内严重的闷音。并通过施加相应的约束进行相应的试验,对上述结论进行验证。

关键词:厢式车 闷音 动力传动系统 主减速器

随着汽车行业的快速发展和生活质量的提高,当前人们对于汽车的要求越来越高,不仅仅是对汽车的性能,人们对汽车的舒适度要求也愈发提高。在汽车的驾乘舒适性问题中,NVH问题占主要地位。NVH不仅是影响车辆舒适性的重要因素,而且是评价其质量品质的重要指标之一[1-2]。在汽车行驶过程中,长时间的不利振动不仅仅会降低驾驶员和乘客的舒适性,加重他们的疲劳感。同时汽车的振动还会造成汽车构件或零部件的疲劳,降低汽车的耐久性。

根据企业客户反馈,某款厢式车在加速至一定速度后,发现车内存在“嗡嗡”的闷音,通过企业初步测试,闷音发生频率约为40Hz,对乘车人员的舒适性有很大的影响。汽车加速产生车内闷音的现象主要由两方面导致:动力传动系统与整车共振产生较严重的闷音、部分悬置点隔振效果较差,使得车架端存在较大的振动加速度[3-4]。

1 闷音来源初步分析

1.1 振动噪声试验方案

为了明确车内闷音的成因,制定如下试验方案:

(1)车内闷音的振动频率是40Hz左右,可以初步判断,振动是通过传动系统传递至车内的,车架某处应存在40Hz振动。为了确定振动来源,分别在车架的前、中、后端布置两个振动加速度传感器,并在车内地板布置声传感器,由此判断振动来源是前桥、分动器还是后桥。

(2)确定振动噪声的具体位置后,先判断其本身是否存在问题,再检查其与车架连接位置的振动加速度,逐步确定振动噪声传递情况,检查传递路径是否存在问题。

(3)验证分析结果的准确性和合理性。

1.2 试验仪器

采集振动加速度的试验仪器包括LMS数据采集前端、三轴加速度传感器、声传感器;试验车辆采用问题较为严重的某台厢式车;试验工况为出现严重闷音时的80km/h车速。

图1为8通道LMS数据采集前端,三轴加速度传感器及声传感器均通过该设备采集测试数据。

2 成因分析及验证

2.1 成因初步分析

出现闷音问题时的车速约为80km/h,振动频率约为40Hz。以R18型号的轮胎为准,正常充气下车轮直径约为700mm,由此计算车轮、半轴的转动频率f:

车轮、半轴转动频率为10.1Hz左右,根据动力传动系统各部件传动比,可得主减速器输入锥齿轮的转动频率约为41Hz,该转动频率与车内闷音的频率非常相近。由此可推断:可能是主减速器将相应的激励通过车架以及各零部件传递至车内,对汽车舒适性产生影响。

并且通过对车架端的测试及分析,最终将车内闷音来源锁定至前桥。后续对车内闷音的成因分析及验证试验,在该厢式车前桥的前主减速器展开。

2.2 拆装传动轴测试

该厢式车在两驱模式下,驱动方式为前置后驱,为验证车内闷音是否来自前桥,拆卸前传动轴以切断分动器与前桥之间的振动传递,并分别对拆卸传动轴前后两种工况下的前桥主减速器壳进行测试,对比其振动加速度的数据。

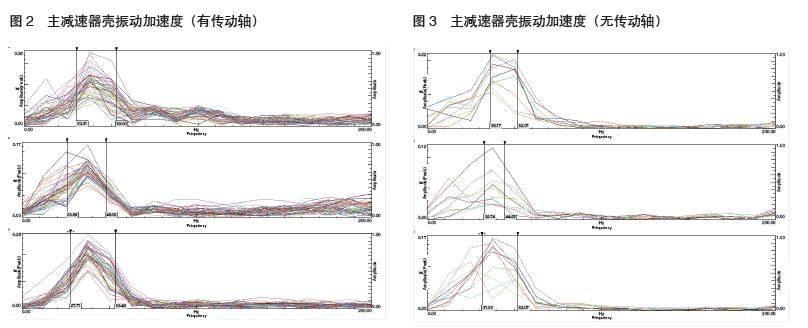

加速度传感器安装于主减速器壳的位置。拆装传动轴前后,前主减速器壳的振动加速度数据如图2、图3所示。

根据上述数据可得出以下结论:

(1)拆卸传动轴前后,前桥主减速器均存在38Hz左右的振动加速度,该激励并非单由分动器传递至前桥。

(2)前主减速器的振动频率与初步分析结果相符,证实了初步推断结果。

(3)拆掉前传动轴(去掉前传动轴及十字万向节所带来的扭转力矩波动),前主减振动减弱,并且主观上车内闷音存在较大改善。

综上分析,车内闷音的激励来自前桥的可能性较大。

2.3 前主减速器悬置点测试

初步确认车内闷音的激励来源应为前桥的前主减速器后,对其展开进一步的试验。

为了排除前主减速器本身存在问题,将不存在闷音问题的厢式车的前主减速器替换至问题车上。测试发现,更换前主减速器后,该频率振动依旧存在,以此可排除前主减速器问题,转而检查振动传递路径是否存在问题。

若振动传递路径存在问题,则传递路径上应该存在振动传递率过大的问题,其中车内闷音的强弱与前主减速器悬置的隔振能力有很大关系,故前主减速器悬置出现问题的可能性较大。由此可对前主减速器的各悬置点进行振动加速度测试。

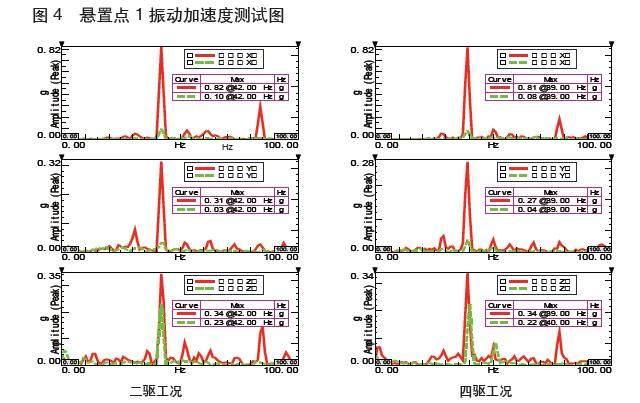

根据试验仪器测试问题车速下两驱和四驱状态下,前主减速器各悬置点振动加速度和车内闷音强度,再以此分析前桥主减速器各悬置点与车架端的振动加速度传递率大小和车内闷音强度。

测试数据如图4所示,通过声传感器测得车内闷音峰值强度为1.4Pa。由图4可知,在40Hz左右,悬置点1的Z方向存在较大的振动加速度传递率,传递率均到达了60%以上,致使车架端存在较大的振动加速度。

2.4 施加主减速器约束测试

为了验证前主减速器与车内闷音的关系,需对前桥主减速器采取一定的调整措施,验证分析结果。

经前期验证,前主减速器应存在一定的扭摆振动,为了减轻扭摆振动对动力传动系统的影响,在主减速器壳附近、右半轴以及半轴悬置处施加一定的约束,阻碍其扭摆振动。测试数据如图5所示。

通过测试数据可知,施加约束对于主减速器上各悬置点的振动有明显的抑制作用,对于车架端的振动加速度也有一定的改善 ,车内闷音测试中,噪声强度为0.73Pa,与改善前相比有明显降低。主观评价上,闷音得到了很大改善,仅存在轻微的闷音,该试验进一步验证了主减速器与车内闷音的关系。

2.5 改变主减速器重量测试

解决共振现象最优办法为错开结构固有频率和激励频率以及抑制激励,而提升系统固有频率最直接有效的方式为提升系统刚度或减小系统质量[5]。

为了减小系统共振对车内闷音的影响,进一步探究主减速器与车内闷音的关系,更换重量不同的前主减速器,以改变前主减速器的固有频率,抑制在问题车速下动力传动系统产生的共振。此次测试,悬置点1的振动加速度,其数据如图6所示:

从数据上看,X、Y方向的悬置点振动加速度得到了明显的减小,Z方向上传递到车架端的振动加速度也明显改善,车内闷音强度测试中,峰值闷音强度也减少至了0.7Pa。主观评价上,闷音得到了明显改善。

3 结语

本文主要针对现车闷音问题进行成因分析及验证:

(1)通过对测试数据进行频谱分析,初步定位车内闷音来源。前桥的主减速器存在与车内闷音存在相同的40Hz振动频率,并且其本身存在一定的振动激励。

(2)通过对主减速器及其悬置分别施加约束、改变主减速器的质量以改变其固有频率,验证了前主减速器与车内闷音存在较大的联系,前主减速器为车内闷音的主要成因。

(3)本文解决问题的思路和方法,可以为今后其他车型类似问题提供参考。

参考文献:

[1]杨世东,许巧云,孔永平,等.轻型车加速时后排闷音解析与研究[J].化学工程与装备,2019(10):233-234+237.

[2]叶雄.某载货汽车动力传动系统扭振异响研究[D].长春:吉林大学,2019.

[3]王珂,黄建刚,张忠东,等.纯电动客车后桥异响问题分析与改进[J].客车技术与研究,2023,45(05):31-33.

[4]李盛福,潘宇倩.某乘用车加速工况异响诊断分析及控制方法[J].化学工程与装备,2019(10):233-234+237.

[5]李里,姜建中,王悦,等.某商用车高速行驶方向盘振动问题优化[J].振动、测试与诊断,2023,43(05):903-908+1037.