基于数控车工的高精度零件加工与质量控制策略研究

孙勇

摘 要:数控车床在机械加工行业中发挥着重要作用,不管是生产螺纹零件,还是生产轴类零件,数控机床都首当其冲,且具有易操作、效率高以及精度高等优势。现阶段,数控车零件加工质量还存在很大提升空间,所以,为进一步提升加工精度高且外形不规范的零件质量,需要对数控车床进行有效调整。本文通过分析数控车工高精度零件加工的相关影响因素,提出高精度零件加工质量的有效控制措施。

关键词:数控车工 高精度零件 质量控制

最近几年,随着社会主义市场经济的飞速发展,工业对机器加工产品的品质需求也越来越高,特别是一些高精密的零部件,对产品的加工精度和品质有着极高的需求。数控车床是高精度零件加工的重要载体,很多零件的加工都需要用到数控车床,然而,随着现代加工水平不断提升,数控车床加工效率很难满足高精度零件加工需求。这就需要有效控制数控车高精度零件加工的影响因素[1]。现阶段,数控车工零件加工质量还存在很大提升空间,所以,为提升外形不规范但具有较高加工精度的零件质量,有必要调整数控车床。本文通过分析数控车工高精度零件加工的相关影响因素,提出高精度零件加工质量的有效控制措施,以期能够为提升数控车工高精度零件加工质量奠定基础。

1 数控车床的构成及作业原理

1.1 数控车床的构成

高精度零件生产加工中,数控车床构成包括:(1)主机。这是CNC机床的主要工作部件,主要由立柱、床身及切割加工部件等组成。(2)驱动器。驱动设备是执行数字控制机床的驱动构件,它由主轴驱动、主轴电机、进给电机和进给电机等组成。在该数控设备的控制下,利用电子伺服或电液压伺服系统来驱动主轴和进给驱动。(3)数控装置。数控装置包含数控车的软硬件设备,其工作内容主要是有效输入与存储零部件加工程序,同时处理分析大量数据,充分发挥车床控制功能[2];(4)辅助装置。该装置是保证数控车床稳定运行的基础,同时也是车床运行的配套设施。数控车床运行期间,辅助装置所发挥的功能包括冷却、照明、润滑和排屑等。

1.2 数控车床的作业原理

通常情况下,CNC机床都是按照工艺模型的特点进行零件的加工,其工作原理如图1所示。多功能工作站、加工区域等被安置在 CNC机床内,每天的工作量很大,而且加工面很宽,而且具有补偿性的加工和复合的加工功能,可实现高精密工件的高速切削。数控车床是一种与计算机和机械相连的机械加工装置,它包括了测控装置、电源设备和感应设备等,它可以使它的加工自动控制能力得到很好的利用,这就需要操作员向数控机床提出一个加工过程,以确保该机床能按照系统的命令进行作业,通过控制道具达到机械零部件高精度加工目标。

2 数控车工高精度零件加工质量控制的重要性

在没有使用数控车床之前,一直都是用的普通车床,这类机床以人工作业为主,在加工过程中,要对人眼、三抓卡盘和转盘等存在的误差进行有效控制,才能提高零件的加工品质,这样的工艺效率和准确性都不高,而且还不能进行大规模的生产,难以适应目前快速发展的社会和经济需要。随着科学技术的发展,对零件的增加需求越来越大,而 CNC机床正逐渐代替一般的机床来进行零件的制造。在数控车削时,企业只需要将编程好的 NC代码输入到机器的控制系统中,然后由车床按照指定的路径进行切割。在现代化的机床装备中, CNC机床得到了越来越多的使用,它对提高机床的生产品质,提高机床的制造水平具有重要意义。在全球经济一体化的今天,机床的市场竞争力越来越强,而一个国家的机床制造水平,也可以从侧面反映出该国的生产实力,有助于实现国际竞争环境中机械竞争力的提升[3]。目前很多西方发达国家都将数控加工设备与CNC技术视为国家重点发展战略,提升其技术实力,不断汲取发达国家经验与先进技术,为国家制造水平的提升做出重要贡献。

3 数控车工高精度零件加工的影响因素

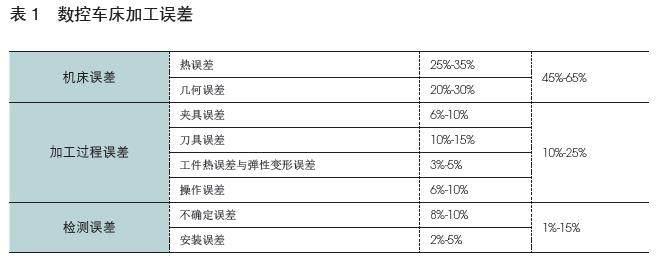

有研究表明,CNC机床的加工精度和生产的实际需要有较大的误差。在高精密工件的制造过程中,由于编程、设备、程序等诸多方面的原因,对机床的加工质量也有较大影响。通常情况下,我们会选取机床的制造误差与工艺误差之比,如果铸造零件的精度要求更高,那么 CNC机床的误差就会更大[4]。所以,要提高铸造工艺的精度,使之符合生产要求,就必须严格控制机床精度的各种影响因素,同时与加工实际相结合,针对性优化与改善,由此才有助于数控车床加工精度的提升。(表1)

3.1 伺服系统驱动因素

CNC机床伺服控制系统的执行机构对高精密工件的制造有着重要的影响,一般通过伺服驱动装置来驱动机床夹具装置,从而达到高精密的工件的制造。其工艺过程是:通过数控车对滚珠丝杠监控、伺服和驱动电机的帮助,来确保高精密的数控机床外形的制造。但是,在实际生产中,由于滚珠丝杠驱动的误差,会对机床的加工精度产生很大的影响。在实际的工作中,螺杆必须反转机构,这时极易发生空转,继而产生反转的齿隙偏差。CNC机床在受到外界的作用时,会产生扭转,导致某些加工区域产生弹性间隙,严重制约了机床的加工精度。

3.2 车刀控制因素

在数控机床模具制作过程中,为了满足模具的形状需求,必须切割出合适的刀具。在切削刀具时,刀具的控制表面及主轴的大小极易发生误差,从而导致零件的切削变形。这就需要在CNC机床的编程过程中尽量选择最优的切削参数,同时,由于刀具的运动路径难以精确地进行,还会产生切削误差等问题[5]。

4 基于数控车工的高精度零件质控策略

4.1 控制伺服系统驱动误差

当进行CNC机床的设计时,必须对伺服传动进行严密控制,才能将其控制在优化的区间内。有效控制伺服传动的制造偏差,首先要从对传动装备的运转特征环节展开优化,对传动装备进行高效调节,从而保证对机床在行驶的过程中能够实现高效管理。在此基础上,对伺服传动系统的载荷和气压进行进一步的优化,使得伺服传动能够对各零件进行高效的负载,从而提高被加工零件的控制精度。为了提高CNC机床的精度,在加装了伺服装置之后,还要对机床的加工状态做好最优控制工作。

4.2 机床切削参数控制

(1)正确地选用工具。在进行CNC机床的切削之前,要先考虑到刀具的材质,在选用刀具的时候,除了要有较好的韧性、硬度和耐磨性之外,还要有耐高压和耐高温的能力。目前最常见的切削工具为硬质合金及高速钢,其高温性能优于高速钢(1000C),且具有优异的高温性能(硬度和耐磨性)。

(2)工具的选择。通过合理选取刀尖偏离主轴中心、刀尖半径及主倾角等工具参数,可以实现对工件的径向、轴线方向的精确控制。在选用时,要综合考虑工件材料、加工要求和机型等因素,才能决定最优的加工工艺。

(3)工件的定位方法。在对工件进行定位时,应尽可能减少切削用量,采用CNC机床结合装夹,有利于提高工件装夹的效率;该方法不仅节省了加工周期,还能适用于多种部件的紧固,具有较好的经济效果。

4.3 严格控制车刀运行几何精度

数控车床中,车刀几何精度通常会直接影响到高精度零件加工,基于该情况,数控车床设计师需要基于实际生产条件,在制造工艺中,对车体的导向实施持续的优化和改进,从而使得车刀的几何精度得到进一步的提高,从而使得其具有良好的挤压性能和制造精度,并且能够对车刀的使用状况进行有效调控。在刀具制造过程中,为了使CNC机床的功能得到最大程度的利用,一般都是采用倾斜的方式来展开整个结构的设计,这样可以更好地提高CNC机床的承载能力和弯曲性能。

4.4 误差补偿的改进

数控车床在加工高精度零件期间,采用误差补偿技术能够大幅提升数控车床实际加工效率,该技术是对当前坐标轴的有效补充,采用软、硬件相结合的方法,对高精度零件进行加工。对0.5级闭环控制进行了研究,由于逆向偏差会导致工件的定位精度下降。这种偏离应该通过逆向错误补偿来消除。类似于零件加工精度限制,误差补偿技术可对当前的数控车床进行合理利用,不需要改变原有设计,大大节约了生产成本。除此之外,还采用了带针送料的滚珠丝杆的误差补偿方法。由于在数控机床的生产过程中,由于钉形供料的精度很可能会造成CNC机床精度的误差,因此,CNC机床控制器应该选用间隙补偿的方法;以补偿滚珠螺杆的偏移,从而提高 CNC机床滚珠螺杆的使用寿命和稳定性。

4.5 应用最佳加工工艺

为实现数控车床高精度零件加工精度的提升,一方面,对CNC机床进行高效的操控,另一方面,对切削方式和制造工艺进行高效地调控,提高高精密工件的制造效率和精度,从而提高工件的制造质量。因此,第一,要对 CNC控制装置的加工过程进行严密的控制,尽量一次就把高精密的部件制作出来,若不能一次成功地完成;要尽量减少更换的次数,把精细机床和粗机床分开,实现高精度零点加工质量的提升[7]。除此之外,还要优选数控车床工艺路径,在行走轨迹的选取上,缩短了机床的工作周期,增加了工具的切割效率,去除了不必要的工作步骤;从而达到提高 CNC机床工艺经济效益的目的。在对高精密工件进行数控机床加工之前,必须先进行调试,然后重新编程,然后再启动,这时的 CNC机床才能实现自动化的生产,直到制造过程的结束。操作员要进行工艺程序录入、工具制作、编程、监测生产状况、组装与拆解。减少工作强度,实现机床运行智能化,除此之外,数控车床加工期间,要精准掌握表面粗犷度和精确度,对这一数值进行计算过程中,还应进一步精简,以降低数控机床工作量。

4.6 误差防止策略

制定误差预防策略,在数控车床设计和生产期间,不断提升车床夹具零件精准度,从整体层面缩减工艺精度偏差。但对零件制造商来说,基于原有数控车床,往往难以提升零件加工精确度,这就需要更改原有数控车床。因此,防错策略具有较高使用成本[8]。

5 数控车工高精度零件质量控制的优化方案

5.1 提升操作工能力,强化对刀和状态精确性

在数控车床加工期间,刀具控制是加工高精度零件的重要环节,操作难度比较大。刀具校准和装夹精确性,会对后续高精度零件加工步骤产生直接影响,同时还将对工件的加工精度进行控制,提高对高精密零部件的制造品质具有重要意义。目前,刀对刀的详细划分有手动刀和自动刀刀两种,其中手动刀比较常见。在切削过程中,手工对刀极易引起不正常的对刀问题,导致工具发生非正常的磨损,因此,提高作业人员的工艺技术,搞好作业人员对刀和装刀技能的培训,是提高工件的加工质量的重要途径。

5.2 利用仿真软件增加数控程序的合理性和准确性

在当今科学技术飞速发展的今天,各种仿真仿真软件层出不穷,CNC仿真仿真系统,帮助设计者精确地完成编程代码的校验;在实际的生产工艺中,可以将高精密的零件的工艺进行可视化的展示,在对零件进行仿真切割的时候,可对其进行检查,以此优化源程序代码,实现高精度零件加工质量的提升。

6 结语

总而言之,数控车床是机械加工生产的基础和重要载体,具有自动化程度高、运行效率高等优势,优化改进数控车床技术,有助于提升数控车床高精度零件加工质量,巩固我国在全球机械制造产业中的地位,进而实现我国的世界威望与综合国力的提升。

参考文献:

[1]蒋莉,李清江,刘世爽,等.数控车床零件加工工艺与尺寸精度研究[J].机械工程师,2023(06):138-141.

[2]胡伟,张凯,刘瑶.一种拖拉机盘座类零件“以车代磨”加工工艺研究[J].拖拉机与农用运输车,2023,50(03):83-85.

[3]王艳萍.基于提高数控车床加工精度的工艺优化[J].科技资讯,2023,21(10):63-66.

[4]陈向文.内孔类零件车床镗削工艺的改进措施与应用[J].福建农机,2023(01):37-39.

[5]戚晓楠,闫泽旺,赵光裕,等.数控车床高精密柔性快换工装设计与试验[J].机械研究与应用,2023,36(01):162-165.

[6]黄吉祥.数控车床加工工艺标准化流程优化措施研究[J].造纸装备及材料,2023,52(02):126-128.

[7]平艳玲.数控车床加工薄壁零件的工艺及参数选择[J].南方农机,2023,54(03):145-147.

[8]汤蔡松.薄壁零件数控车工加工工艺的探讨[J].内燃机与配件,2021(21):101-102.