整车制造车间物流成本优化研究

何小妹 张灏

摘 要:整车制造业中,物流是非增值环节,物流成本的削减可以为企业赢取更高的边际利润。为了降低厂内生产物流成本,准时化生产(JIT,Just in Time),排序拉动生产(JIS,Just in Sequence),物流服务外包等模式应运而生。文章以北京奔驰后驱车工厂为例,对厂内的生产物流作业成本进行研究。以零件进入车间为起点,以最小化厂内物流作业成本为目标,综合考虑实际生产约束,搭建收货、入库、出库和配线四大厂内物流作业成本优化模型并成功应用,既实现了本企业生产运营成本的节约,也为其他汽车企业的厂内物流成本优化提供借鉴思路。

关键词:整车制造 生产物流 物流成本 降本增效

1 背景

物流被公认为是企业的第三利润源泉,在其他条件不变的情况下,物流成本的降低,可以为企业赢取更高的边际利润,成为行业中的成本领先者。北京奔驰汽车有限公司的厂内物流采用供应商外包模式,每年仅厂内的物流服务成本支出就高达上亿元,且呈增长趋势。只有有效降低物流成本,提升物流效率,才能提升产品的市场竞争力,赢得客户更高的产品价值认同感。

在汽车制造业中,物流按照系统可分为供应物流、生产物流和回收物流。从零部件或原材料的供应商到车间物流仓库的运输过程为供应物流,从物流仓库开始一直到汽车生产结束为生产物流,期间伴随的工位器具与料箱等的回收再利用为回收物流[1]。黄肖玲等研究了汽车零部件入厂物流[2],温斌宾研究了集装器具的回收物流[3],在对生产物流的研究中,黄波对车间的设备布局与混流路径进行了优化[4],邓爱民等从物流作业标准时间对物流成本进行研究[5],明菲菲以精益生产理论为指导思想,从生产节拍、物料配送时间及管理方式等方面对生产物流系统进行优化[6],韩达帅则从作业、资源、作业中心角度对作业成本进行分析[7]。

综上,已有的对生产物流的研究大多以生产流程与管理方式为切入点,对厂内具体物流作业的成本研究甚少。本文以北京奔驰后驱车工厂四大车间为研究对象,从整车厂内的收货、入库、出库与配线四大物流作业环节出发,在保证物料响应时间的前提下,综合考虑零件包装,零件周转频次,库房可支持配线形式以及线边可支持配线形式,先建立多约束线性规划的物流作业成本模型,以实现最小化厂内生产物流成本的目标;再基于画图法对作业成本模型进行分析,得出物流成本规律;最后基于各车间的实际情况,建立具体成本模型,得出实际成本规律并应用,最终实现了四大车间物流成本的优化与物流效率的提升。

2 基于多约束线性规划的厂内物流作业成本建模

北京奔驰汽车有限公司的厂内物流成本主要采用面向物流作业单元进行成本核算。收货,入库,出库,配线流程均依照实际作业单元数量进行结算。在作业处理量(各车间的实际设计产能)和作业单价(各车间供应商的报价单)一定的前提下,降低全流程的单元作业成本,可以有效的实现物流成本的节约。

北京奔驰后驱车工厂焊装与总装四个车间的零件都是以大件(以下简称GLT)形式进行收货入库存储,以大件(以下简称GLT)或小件(以下简称KLT)的形式配送至生产线边进行生产消耗。除去特殊零件(高压电池,发动机,直供件,安全气囊,贵重件等)的配线策略无法变更,其余普通JIT零件的配线策略(详见表1)均可通过SAP系统进行重新定义。本文的主要工作,就是在保证零件配线时效性的前提下,综合考虑零件的包装形式,零件的周转频次,库房库位可用存储容量以及生产线边可支持的零件上线方式,为每个零件选择最经济的厂内配线策略。

本文所构建的基于多约束的线性规划的厂内物流作业成本模型,即是指综合考虑零件的承装数,零件的周转频次,物流单元操作单价,库房可支持配线形式以及生产线边可支持配线形式等约束,以达到最小化单元作业物流成本的目标。具体模型方程设置如下:

设车间的物流作业流程的单元作业成本矩阵为B:

,

其中,行1到行5依次表示KLT4,GL10+KLT4,GLT1,TOP UP Drive Way,TOP UP Fitment Point五种配线策略;列1到列6依次表示收货,低频入库,高频入库,低频出库,高频出库和配线六个流程。

设库房可支持配线形式矩阵为X,线边可支持配线形式矩阵为Y,方程如下所示,X,Y均为0-1矩阵,0表示不支持当前配线策略,1表示支持当前配线策略:

,

,

设零件的GLT的承装数为C(即1个GLT可拆分为C个KLT),则最小化单元作业成本的公式为:

.

将四大车间的实际物流单元操作单价以及实际物流单元作业流量带入模型中,即可得到各车间的双层线性规划厂内物流作业成本模型。

3 基于画图分析法的厂内物流作业成本模型求解

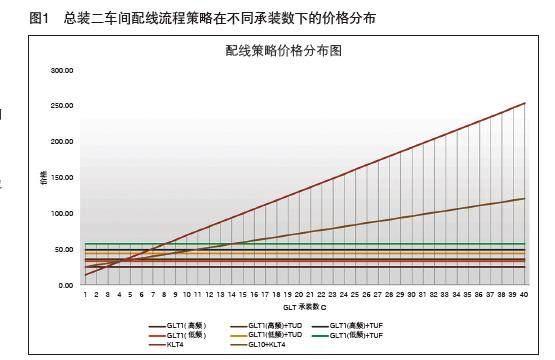

为了直观的展现不同配线策略下的全流程的物流成本,本文采用画图法对模型进行求解与分析。以总装二车间的作业成本模型为例,综合零件的高低频配线策略与高低频库房存储策略,共可得8种零件的配线流程策略,各配线流程策略在不同承装数下的物流单元操作单价如图1所示。

通过对图1的可视化结果进行分析,可以得到不同承装数下的不同配线流程策略的物流单元作业操作成本的排序规律如表2所示。其中,等级①表示该配线流程策略的物流成本最经济,等级⑦则表示该配线流程策略的物流成本最不经济,依次类推。

通过分析表2可得,对总装二车间来说,当零件的承装数小于5时,KLT配线形式是最经济的,而当零件的承装数大于5时,高频GLT1的配线策略永远是最经济的。通过应用表2的分析结果,可以分析出任一零件的配线策略的经济性优先级,并根据实际情况对零件的配线策略进行优化,进而实现厂内物流成本的节约。

4 经济效益分析

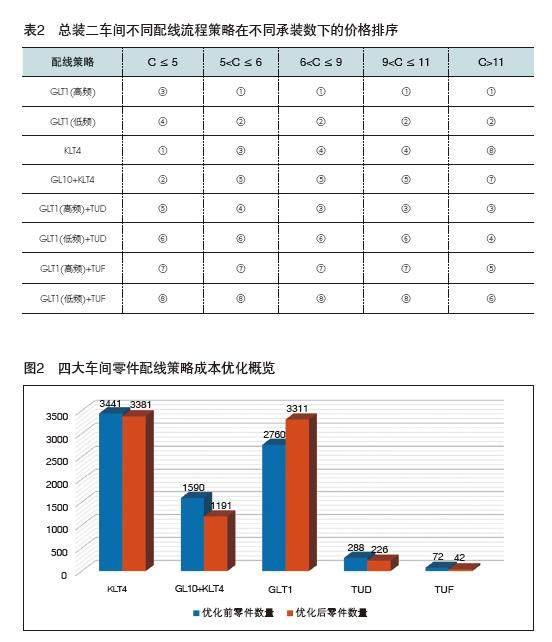

通过构建第2节的多约束线性规划的厂内物流作业成本模型,并应用第3节的画图分析法对模型进行求解,即可实现厂内的物流作业成本优化。本文以北京奔驰后驱车工厂的四个车间为优化对象,对8151种零件进行物流成本建模分析,总计优化了1102种零件的配线策略,为公司实现了每年453万的厂内物流作业成本的节约。

5 结论

本文综合考虑了每个零件的包装,周转频率,库房可存储形式以及线边可支持配线形式等约束,通过构建多约束线性规划厂内物流作业成本模型并求解,为北京奔驰后驱车工厂的四个车间的每个零件规划最经济适用的配线策略,最终以0成本的投入,总计实现了每年457万的实际厂内物流服务成本的节省。

本文所研究的方法可推广并应用于所有面向单元结算的制造企业,用于实现物流作业成本的节省。未来的研究方向将结合物流服务系统,实现零件配线策略的系统自动规划。

参考文献:

[1]许利,金鑫.汽车总装车间物流及其成本管理领域对仿真的应用[J].经济导刊,2011(11):87-88.

[2]黄肖玲,陈焕平,高晓楠,等.需求可拆分Milk-run 与Supply-hub协同的汽车零部件入厂物流优化[J].中国管理科学,2022,30(7):59-68.

[3]温斌宾.汽车零部件物流中的集装器具调拨与回收运输方案优化研究[D].北京:北京交通大学,2023.

[4]黄波.混流制造车间的生产物流优化关键问题研究[D].重庆:重庆大学,2012.

[5]邓爱民,李红,文慧,文小平.基于时间研究的物流作业成本核算管理[J].科技管理研究,2014(19).

[6]明菲菲.基于精益生产理论的汽车总装车间生产物流系统优化研究[D].西安:长安大学,2021.

[7]韩达帅.基于作业成本法的物流成本分析——以MY公司为例[J].全国流通经济,2022(22):148-151.