钌表面上锡及其氧化污染物的原位清洗研究

彭怡超 叶宗标 王思蜀 蒲国 韦建军 芶富均

摘 要: 本文介绍了在多层反射镜钌表面原位清洗锡及其氧化污染物的实验研究. 实验通过物理气相沉积(PVD)方法制备颗粒状和薄膜状锡及其氧化污染物,并采用朗缪尔探针和减速场离子能量分析仪(RFEA)对不同功率的氢等离子体进行了系统分析. 对比颗粒状和薄膜状锡及其氧化污染物的清洗速率后发现,颗粒状污染物顶部的清洗速率最高,其平均清洗速率次之,而薄膜状污染物的清洗速率最低. XPS 结果表明经过低功率(1 W)等离子体清洗后,锡氧键断裂并发生了化学还原过程. 扫描电镜截面图像显示低功率清洗后底部的薄膜厚度增加,指明清洗过程中的再沉积现象. TRIM 模拟说明高功率(10 W)下氢注入深度超过钌膜厚度,而低功率(1 W)下氢注入深度小于钌膜厚度. 钌膜的粗糙度在1 W 照射10 h 后仍保持稳定. 在化学还原和刻蚀过程中,氢离子和氢自由基分别起到断裂化学键和反应物的作用. 根据上述结果推断,低功率(1 W)氢等离子体可实现对锡及其氧化污染物的无损原位清洗.

关键词: 锡及其氧化污染物; 氢等离子体; 钌; 原位清洗

中图分类号: O53 文献标志码: A DOI: 10. 19907/j. 0490-6756. 2024. 034005

1 引言

在光刻工艺中使用多层膜反射镜(MLM)来收集和传输波长为13. 5 nm 的极紫外光. 作为未来半导体制造的主要候选产品[1],MLM 光学器件需要提供至少30 000 h 的使用寿命来降低经济成本[2,3]. 然而,多层膜表面在运行过程中不可避免地受到污染而导致使用寿命缩短. 如何清洗反射镜表面已成为一个重要课题. 在光刻技术中,反射镜表面污染主要分为颗粒污染和化学污染. 比如锡液滴、放气溶剂和残余水,这些物质会在极紫外光作用下被分解形成锡和氧原子,导致反射镜表面氧化和污染物沉积,最终导致反射镜反射率降低,杂散光增加[4-8]. 商用LPP 光源利用CO2 激光轰击熔融锡液滴产生极紫外光,而激光诱导的锡等离子体碎片和锡原子沉积在反射镜表面[9].

去除反射镜表面上锡的方法已经得到了广泛的研究,如氢等离子体和氢原子处理方法[10,11]. 氢等离子体和氢原子也用于多层膜表面氧化层的还原[12,13]. 根据Elg 等[14]的电极驱动等离子体清洗方法,可以利用MLM 作为电极产生等离子体,在200~300 W 下对硅表面锡膜进行初步清洗. 但这种方法具有局限性,例如高功耗和对衬底的潜在损害. 为此,我们实验室团队开发了一种CCP 系统,使其可以产生低能量的氢离子,以探索硅表面上颗粒状锡污染物的等离子体清洗[15,16]. 此外,提高光学元件抗氧化性的一种方法是使用保护封装层,Kang 等[17]验证了厚度为2~3 nm 的钌封盖层可以最大限度地减少Mo/Si 多层膜体系的反射率损失. Van Herpen 等人[18]利用氢气热裂解产生氢原子在钌表面蚀刻锡污染物,并发现由于SnH4 的再沉积现象,蚀刻速率相比硅表面降低了两个数量级. 目前,等离子体对钌表面锡及其氧化污染物的原位清洗文献报道较少. 反射镜镜面上的锡污染物可能来自锡液滴的飞溅和锡原子的沉积[19].锡液滴飞溅导致在反射镜表面上形成颗粒状锡污染物,锡原子沉积则导致反射镜表面形成薄膜状锡污染物. 因此,有必要开展氢等离子体对钌表面颗粒状和薄膜状锡及其氧化污染物的清洗实验.此外,覆盖在Ru/Si 薄膜表面的锡污染物可能会促进氢的渗透[20]. 清洗过程中等离子体的能量不宜过高,以确保粒子不会注入到Ru/Si 中间层,最大限度地降低清洗过程中产生氢气泡的可能性[21].

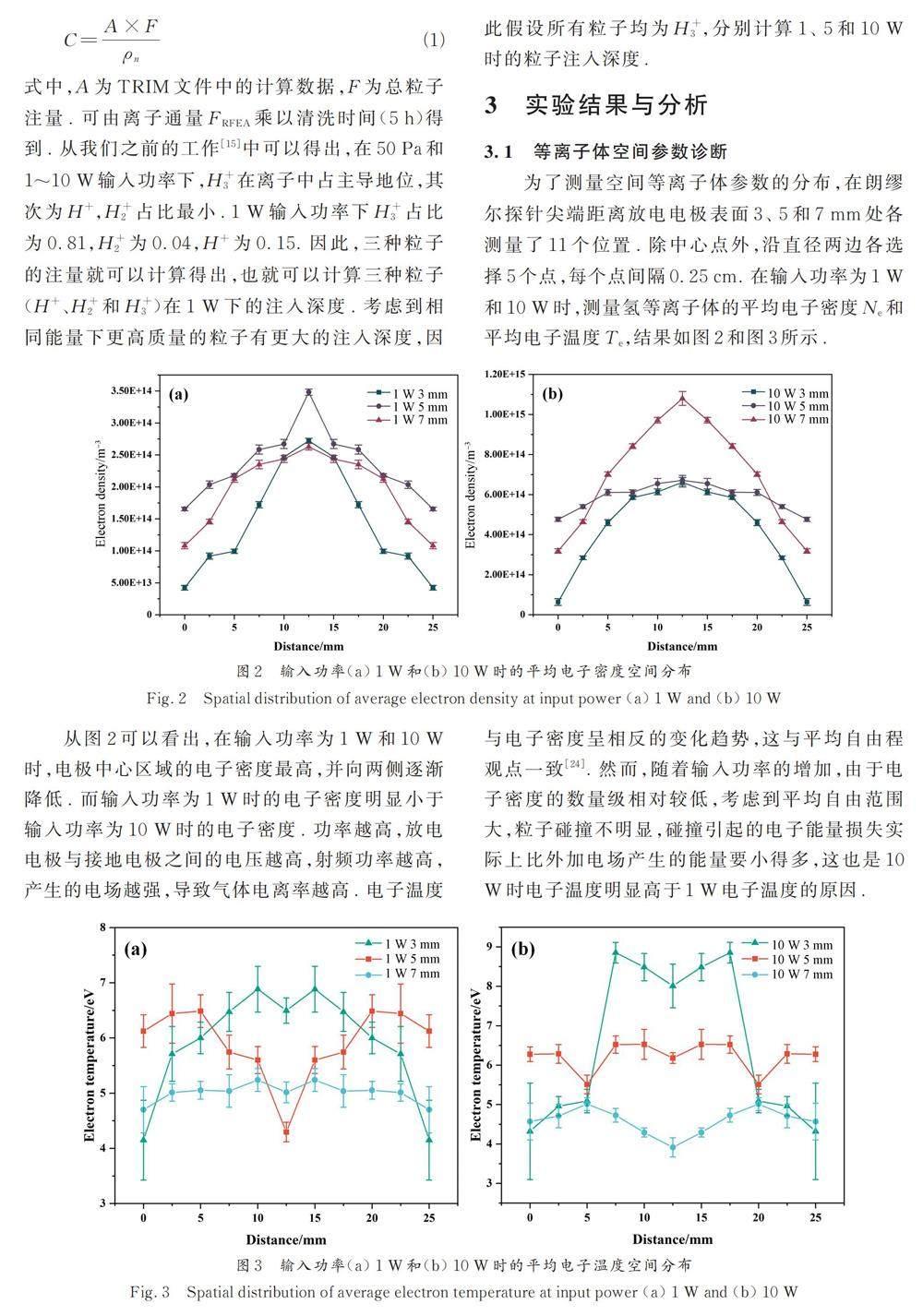

本文采用MLM 原位清洗的方法,在1 W 和10 W 输入功率下开展钌表面颗粒状和薄膜状锡及其氧化污染物的等离子体清洗实验. 利用朗缪尔探针测量了电子温度和电子密度的空间分布,探讨了电子温度和电子密度的分布规律. 实验利用SEM 表征两种形态污染物的宏观清洗过程,利用XPS 分析氢等离子体的化学还原过程. 本文还首次对比了颗粒状和薄膜状锡及其氧化污染物的清洗速率,并根据实验结果解释颗粒状污染物和薄膜污染物清洗速率差异的原因. 本研究对电极驱动等离子体原位清洗方法的发展有一定借鉴意义.

2 材料与方法

2. 1 样品制备

前面提到,在EUV 光刻过程中锡原子和锡液滴被气体转移并沉积在MLM 的钌覆盖层上,说明污染物的形态各异. Faradzhev 等[22]观察到,在钌膜的缺陷部位或晶界处可能是锡的成核位点. 实验通过蒸发镀膜技术获得颗粒状和薄膜状的锡及其氧化污染物,以模拟污染物的真实形态. 采用管式炉蒸发镀膜工艺,在真空系统作用下管式炉的极限真空可达到10?4 Pa. 采用电子束蒸发的方法在硅片上制备了7. 6 nm 的钌膜作为涂层衬底. 在石英管中央放置一个装满锡的坩埚,并用管式炉加热到1100 ℃,锡蒸气通过氩气输送到钌膜衬底上. Ru/Si 薄膜衬底在顺着氩气流动方向上放置在距离坩埚40 cm 处,样品沉积温度设置为250 ℃.以150 mL/min 的气流量引入氩气后,石英管内压强为0. 75 Pa. 管式炉1100 ℃的设定时间分别控制为180 min 和5 min,用于制备颗粒状和薄膜状锡及其氧化污染物.

沉积完成后,对污染物样品进一步氧化,将沉积有污染物的钌膜置于石英管的中心. 待石英管达到最大真空度后,关闭阀门,断开真空管与真空系统的连接,然后以150 mL/min 的气流量向石英管中注入氧气,实现对锡污染物的氧化. 氧化温度设定为200 ℃,保温时间控制为60 min. 实验设备原理图的介绍见课题组的前期研究工作[16].