低碳视野下无镀层热成形钢的激光拼焊研究

王舟 李昭 庞佳琛 陈震 王建锋

作者简介:王舟(1994—),男,博士学位,研究方向为结构用先进金属材料。

参考文献引用格式:

王舟, 李昭, 庞佳琛, 等. 低碳视野下无镀层热成形钢的激光拼焊研究[J]. 汽车工艺与材料, 2024(6): 36-43.

WANG Z, LI Z, PANG J C, et al. Research on Laser Welding of Coating-free Thermoformed Steel with Low Carbon Vision[J]. Automobile Technology & Material, 2024(6): 36-43.

摘要:研究了低碳足迹的无镀层热成形钢激光拼焊及其与铝硅镀层热成形钢之间的激光拼焊,结果表明:无镀层热成形钢可在没有预剥离或填丝的条件下与自身或铝硅镀层热成形钢焊接获得高质量的激光拼焊焊缝,在单向拉伸试验中,拉伸断裂均发生在远离焊缝位置;在缺口冲击试验中,无镀层钢与铝硅镀层钢之间的焊缝冲击功维持在基材冲击功的86%。无镀层钢与铝硅镀层钢之间焊缝的微观组织主要为马氏体和少量因铝硅熔入焊缝形成的铁素体。焊缝硬度与铝硅镀层钢基材相当,未发现软区。最后,结合热力学及相转变动力学计算,分析了无镀层钢与铝硅镀层钢之间获得高质量激光拼焊焊缝的机理:无镀层热成形钢稀释了熔入焊缝中铝硅的浓度,避免因高温形成大量富铝硅的脆性铁素体;无镀层钢中添加的合金元素Cr可以提高焊缝的淬透性,在热冲压冷却过程中获得全马氏体微观组织,保证焊缝强度。

关键词:热成形钢 汽车用高强钢 激光拼焊 微观组织

中图分类号:U466 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20240103

Research on Laser Welding of Coating-free Thermoformed Steel

with Low Carbon Vision

Wang Zhou, Li Zhao, Pang Jiachen, Chen Zhen, Wang Jianfeng

(General Motors China Science Lab, Shanghai 201206)

Abstract: This article studied laser welding of the coating-free press hardened steels (CFPHS) with low carbon footprint and laser welding of aluminum-silicon coating press hardened steels (CFPHS). The study shows that both CFPHS-to-CFPHS and CFPHS-to-AlSi-coated PHS do not require filler wire and laser ablation. Both weldments demonstrate good tensile ductility, with fracture occurring away from the weld seam. Besides, CFPHS-to-AlSi-coated PHS shows high Charpy V-notch impact toughness of 86% of bulk metal. Furthermore, microstructure analysis was conducted on CFPHS-to-AlSi-coated PHS: Microstructure of weld zone is mainly martensite with very small amount of ferrite, consistent with the hardness being as high as bulk metal. Finally, thermodynamics and phase transformation kinetics were used to study the weld seam between CFPHS and AlSi-coated PHS: (1) CFPHS reduces the Al and Si content from coating contamination during weld fusion, avoiding or reducing the formation of brittle AlSi-rich ferrite at high temperatures; (2) Cr alloying improves the hardenability of the weld seam, thus full martensitic microstructure can be obtained during die quenching of hot forming, which guarantees the high hardness of the weld seam.

Key words: Thermoformed steel, Automotive high strength steel, Laser welding, Microstructure

1 前言

随着全社会对环境保护的日益关注,汽车产业不断追求低碳化[1-3]。汽车产业碳排放的主要来源包括矿石开采、金属冶炼及加工、零件制造、车辆组装、车辆行驶、报废及回收等。在不久的未来,电动汽车以及清洁能源的推广可大幅降低车辆行驶中的碳排放,而碳排放的主要来源将集中在原材料开采、金属冶炼及材料加工。

对回收金属进行保级或升级的再生利用,有助于实现“地球矿山”向“城市矿山”的转变,避免在原材料开采过程中造成碳排放与环境破坏,同时也可以通过电炉短流程工艺等技术降低金属冶炼及材料加工过程中的碳排放[4-6]。然而,在冶炼过程中提高回收金属比例需要从材料设计出发,开发与再生材料兼容的钢铁或铝合金材料[4,7-9]。

近年来,热成形钢在白车身中的应用广泛,通过高温成形及淬火,在获得高强度的同时,避免了冷成形高强钢的回弹、低成形性等问题[10-12]。22MnB5钢是最常见的热成形钢,淬火后强度可达到1 500 MPa以上[10-12],但需要通过Ti元素固定N元素,以保证B元素的淬透性提升效果,因此,在22MnB5钢的冶炼过程中,需要严格控制N含量,以避免形成粗大的TiN颗粒,影响材料韧性[12-13]。因此,在22MnB5的冶炼生产过程中需要限制废钢比例。

近年来,某主机厂提出了无镀层热成形钢(Coating Free Press Hardened Steel,CFPHS),通过调控Cr和Si含量,能够在热成形加热过程中抑制表面脱碳与氧化,同时在冷却过程中获得高淬透性[14-15]。因为不需要添加B元素,无镀层热成形钢可以很好地与废钢兼容。目前,已有钢厂采用50%废钢,并结合电炉短流程工艺生产出了无镀层热成形钢,该材料在热成形后抗拉强度高于1 600 MPa,弯曲角大于55o。

本文主要研究了无镀层热成形钢的激光拼焊工艺。热成形钢的激光拼焊主要通过在热成形前对不同强度级别或厚度的材料进行拼焊连接,随后通过热成形获得一体式门环、B柱等零件[16-17]。激光拼焊在低碳化方面的优势主要有:通过强度与厚度组合,实现轻量化,节省原材料;通过科学落料,减少加工废料,提高材料利用率;一体化成形减少工艺环节。

传统铝硅镀层热成形钢在激光拼焊时,镀层熔入焊缝造成脆化,需要激光剥离或填丝。而无镀层钢之间的激光拼焊理论上不存在镀层污染问题。另一方面,无镀层钢与铝硅镀层热成形钢之间的激光拼焊有利于发挥其各自在低碳、低成本、力学性能、耐腐蚀性能等方面的优势。因此,本文对无镀层钢之间以及无镀层钢与铝硅镀层钢之间的激光拼焊展开研究。

2 材料与方法

2.1 材料

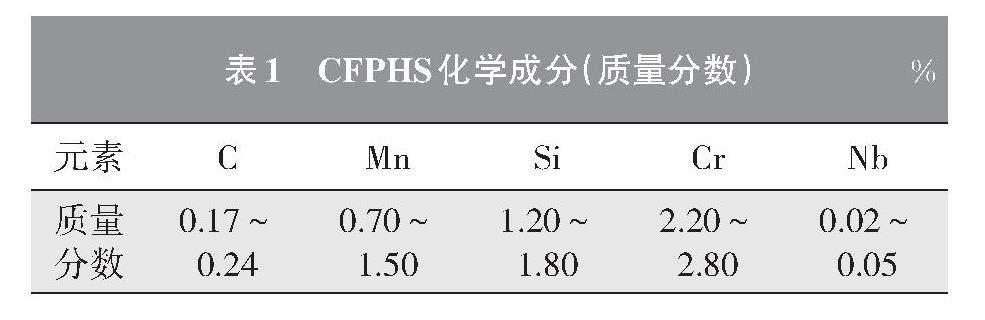

本文采用的无镀层热成形钢为冷轧退火态,厚度为1.4 mm,成分如表1所示。采用的铝硅镀层热成形钢为冷轧退火态22MnB5,镀层面密度为75 g/m2,厚度为1.4 mm。本文采用厚度及强度相近的材料进行激光拼焊,可以更好地从材料角度进行分析,为不同厚度及强度组合的应用提供参考。

用于激光焊接的料片长度为150 mm、宽度为100 mm,焊接边为激光切割,激光焊接后料片长度为200 mm、宽度为150 mm。激光焊接功率为4~6 kW,焊接速度为55~85 mm/s,离焦量为-15~15 mm,未进行填丝或镀层剥离。

采用平板模对激光焊接后料片进行模拟热冲压。模拟热冲压前保温温度为930 ℃,保温时间为340 s,保护气氛为氮气。随后进行模拟烘烤处理,保温温度为170 ℃,保温时间为20 min。

无镀层热成形钢的基材标注为CF-BM(Coating Free-Base Metal),铝硅镀层热成形钢的基材标注为AlSi-BM(AlSi-Coated-Base Metal),无镀层热成形钢自身的激光拼焊焊缝标注为CF-to-CF,无镀层热成形钢与铝硅镀层热成形钢之间的拼焊焊缝标注为CF-to-AlSi。

2.2 力学性能

采用线切割制备单向拉伸样品,样品尺寸参照ASTM E8/E8M-22 Standard Test Methods for Tension Testing of Metallic Materials,平行段长度为50 mm。激光拼焊样品的焊缝位置尽可能保持在平行段中央,单向拉伸速度为3 mm/min。

缺口冲击试样亦采用线切割制备,取样位置与样品尺寸如图1所示,焊缝位于缺口处,在至少2块激光拼焊后的料片上取至少4片试样,以确保试验结果可重复。

2.3 显微分析

显微试样采用热镶嵌,砂纸由粗至细依次打磨至P2500,随后分别采用含3 μm与1 μm金刚石悬浮颗粒的抛光液进行抛光,最后采用浓度为3%的硝酸溶液进行腐蚀。采用光学显微镜(Optical Microscope,OM)观察焊缝结构,区分熔核区、热影响区及基材;采用场发射扫描电子显微镜(Field Emission Scanning Electron Microscope,FESEM)分析焊缝位置的微观组织,同时利用能量散射光谱仪(Energy Dispersive X-ray Spectroscopy,EDS)分析焊缝位置的合金元素分布。

采用维氏硬度表征基材与焊缝之间的硬度变化,加载力为4.90 N,停留时间为10 s,压痕间距约为150 μm。

2.4 热力学与相转变动力学模拟

利用ThermalCalc软件进行热力学计算,得到不同化学成分下的奥氏体化转变温度A3,进而分析焊缝位置处高温富铝硅铁素体的形成趋势。

利用JMatPro软件进行相转变动力学计算,得到连续冷却转变(Ontinuous Cooling Transformation Curve,CCT)曲线,进而分析焊缝位置处不同合金元素对热冲压冷却过程中铁素体转变的影响,即对淬透性的影响。

3 试验结果

3.1 力学性能

3.1.1 单向拉伸

图2为激光拼焊试样的拉伸结果。由图2a可知,焊缝试样抗拉强度能够保持在1 600 MPa以上、均匀延伸率能够保持在6%以上,焊缝及其附近未发生开裂。无镀层热成形钢与铝硅镀层热成形钢的基材及其激光拼焊试样见图2b[16],拼焊试样的抗拉强度与铝硅镀层热成形钢基材的抗拉强度接近,焊缝及其附近未发生开裂。而据文献报道[18-20],铝硅镀层热成形钢与其自身的激光拼焊试样会在拉伸过程的弹性段发生开裂,断裂位置位于焊缝,必须进行镀层剥离、填丝或其他特殊处理。

需要注意的是,由于铝硅镀层热成形钢的强度较低,拼焊试样塑性变形主要集中在铝硅镀层热成形钢一侧,因此,均匀延伸率约为铝硅镀层热成形钢的一半。在分析过程中,不应直接比较拼焊试样的延伸率与基材延伸率。

综上,无论是无镀层钢与其自身的拼焊焊缝还是无镀层钢与铝硅镀层钢之间的拼焊焊缝,热成形后均表现出优异的单向拉伸性能。下文将进一步分析无镀层钢与铝硅镀层钢之间的拼焊焊缝。

3.1.2 缺口冲击

相比单向拉伸,缺口冲击可以更好地评价热成形钢激光拼焊焊缝的韧性[21]。由图3的示波冲击曲线可知,无镀层热成形钢与铝硅镀层热成形钢之间焊缝的冲击曲线与铝硅镀层热成形钢的基材接近。

表2为冲击过程中的最大载荷、最大载荷位置的冲击功、总冲击功。其中,最大载荷位置的冲击功主要表征裂纹起裂所需的能量,而总冲击功则包含了裂纹起裂与扩展所需的总能量。可以看出,拼焊焊缝的最大载荷与最大载荷位置的冲击功与铝硅镀层热成形钢的基材接近,而总冲击功则略微下降至(3.5±0.4) J/mm,约为铝硅镀层热成形钢基材的85%,远高于文献[14]中提出的2.0 J/mm的脆性断裂标准值。

3.2 显微分析

3.2.1 焊缝显微组织

热成形后对无镀层热成形钢与铝硅镀层热成形钢之间焊缝的显微组织进行分析,发现其主要组织为马氏体,如图4所示,图中白色虚线标注了典型的原奥氏体晶粒。熔合区的原奥氏体晶粒尺寸略小于基材,可能是由于焊接过程中的快速冷却导致晶粒细化。同时,在熔合区与铝硅镀层热成形钢基材的界面处发现极少量的铁素体组织(图4c),主要是由于在激光焊接过程中,铝硅镀层熔入焊缝,导致焊缝局部铝含量和硅含量提高,缩小奥氏体区,进而在后续热成形过程中焊缝组织无法完全奥氏体化,保留部分铁素体组织。相比之下,如果不剥离镀层或填丝焊接,铝硅镀层热成形钢之间激光拼焊会在热成形后形成大量此类富铝硅的铁素体[20]。

此外,热成形后的铝硅镀层热成形钢中很难观察到热影响区与基材的区别,而无镀层钢中可明显观察到两者的区别(图4a)。由图5e与图5f可知,热影响区中的碳化物少于基材。无镀层热成形钢中的碳化物主要在冷轧退火过程中形成,这些富Cr的合金碳化物可以保留至热成形后。而在焊接热影响区,高温会导致碳化物溶解。目前,该现象对力学性能的影响仍有待研究。

3.2.2 焊缝成分分析

图5及表3所示为焊缝化学成分。由图5的面分析可知,焊缝中存在Al元素富集,而Mn、Si、Cr等元素则接近或略低于无镀层钢的基体。该现象表明,在激光拼焊过程中,铝硅镀层仍部分熔入焊缝,但由于在拼焊一侧采用了无镀层钢,铝硅富集被稀释,有利于避免在热成形后形成脆性或低硬度的铁素体组织。表3给出了基体与焊缝位置的具体成分,位置①~⑨如图5a所示,焊缝成分约为1.8%Cr-1.1%Mn-1.0%Si-0.5%Al。相比之下,如果不剥离镀层或填丝焊接,铝硅镀层钢与其自身的激光拼焊焊缝中的铝含量可以达到1.5%或更高。

3.2.3 焊缝显微硬度

图6为无镀层热成形钢与铝硅镀层热成形钢之间激光拼焊试样的显微硬度分析。分别在靠近上表面1/4位置、中心位置、靠近下表面1/4位置进行硬度分析,发现了同样的趋势:在热成形后,焊缝熔合区及热影响区的硬度与无镀层热成形钢基材的硬度相当,保持在510~525 HV0.5的范围内;铝硅镀层热成形钢基材的硬度略低,在483~496 HV0.5的范围内,与图2中的单向拉伸强度相一致。此外,基材心部硬度略低于上、下表面1/4处,该现象在铝硅镀层热成形钢中尤为明显,可能与其淬透性相对较差有关。

4 讨论

4.1 高温铁素体

铝硅镀层热成形钢的激光拼焊问题主要在于铝硅镀层会在焊接过程中熔入焊缝,导致热成形后的焊缝中存在铁素体。这些铁素体可以分为2类[16]:一是Al元素和Si元素可以缩小奥氏体相区,使焊缝组织在高温下无法完全奥氏体化,保留部分铁素体至热成形后,由于固溶了大量Al和Si元素,这些铁素体通常为脆性;二是熔入Al元素会降低热成形钢的淬透性,在热成形冷却过程中,焊缝处的过冷奥氏体更容易转变为铁素体,这些铁素体中的Al、Si含量较低,硬度较低。

图7为利用ThermalCalc进行热力学计算得到的焊缝中脆性铁素体的形成趋势。图7a为无镀层热成形钢与铝硅镀层热成形钢焊缝组织的奥氏体转变温度A3与铝含量的关系。参考表3中的焊缝化学成分,当铝含量为0.5%时,A3为886 ℃。热成形过程的保温温度通常大于900 ℃,焊缝可以完全奥氏体化。

图7b给出了铝硅镀层热成形钢之间激光拼焊焊缝组织的奥氏体转变温度A3与铝含量的关系。一方面,22MnB5基体的Si含量低于无镀层钢,使其初始的A3较低;但另一方面,据文献报道[20],铝硅镀层钢之间焊缝的铝含量可以达到1.5%以上,这样一来,其焊缝A3会达到990 ℃以上。因此,在热成形过程中,焊缝组织无法完全奥氏体化,冷却后得到高Al及高Si的脆性铁素体组织。

4.2 淬透性

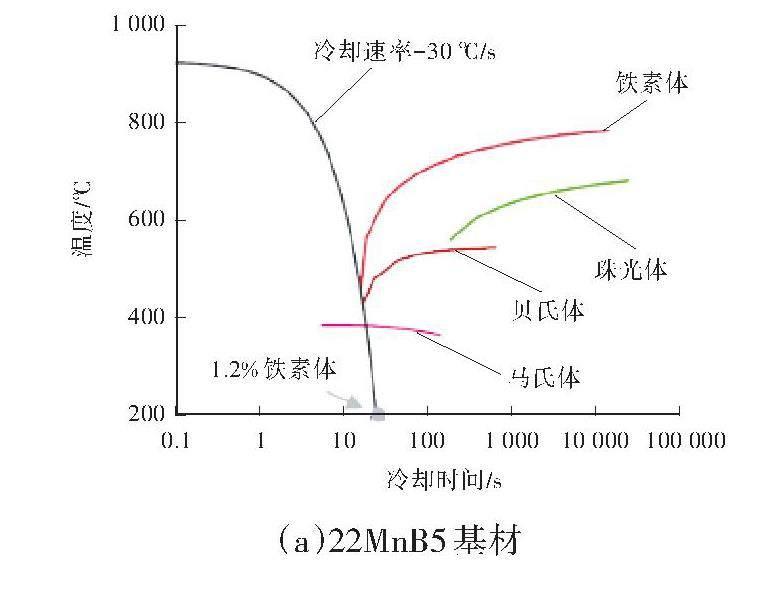

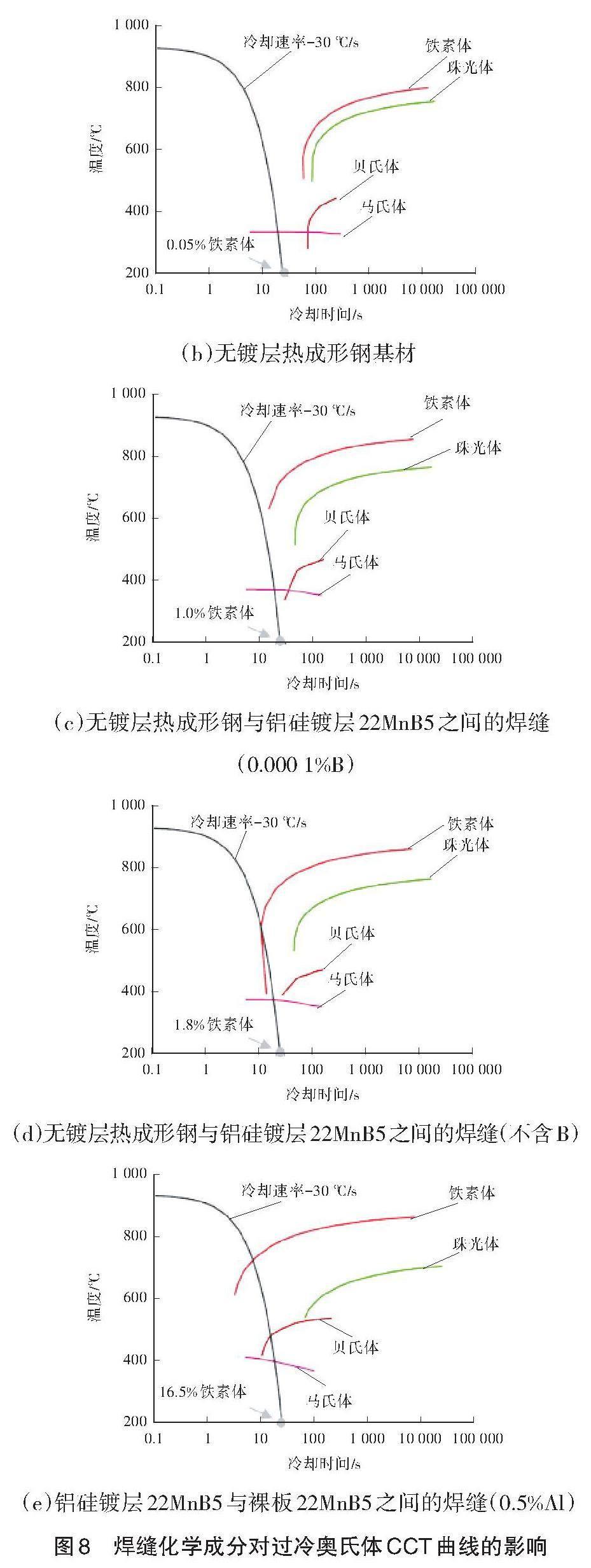

利用JMATPro进行相变动力学计算,得到如图8所示的CCT曲线。在CCT曲线中,通过临界冷却速率来描绘钢材的淬透性,临界冷却速率越小,淬透性越好。图8a与图8b分别为22MnB5与无镀层钢基材的CCT曲线,可以看到:22MnB5的临界冷却速率约为30 ℃/s,与文献报道一致[12,22];无镀层钢的临界冷却速率则远低于该数值,即淬透性更好。在实际热成形过程中,冷却速率一般高于50 ℃/s,以保证22MnB5能获得全马氏体组织。无镀层钢淬透性更好的主要原因为其更高的Cr、Si、Mn含量[22]。

由无镀层钢基材(1.2%~1.8% Si)熔入焊缝的Si浓度远低于铝硅镀层(8%~11% Si)在激光焊接时熔入焊缝,因此,在提高淬透性的同时不会形成脆性铁素体组织。

图8c与图8d为无镀层钢与铝硅镀层钢拼焊焊缝的CCT曲线,假设焊缝中存在质量分数为0.5%的Al,同时有质量分数为0.000 1%的B或不含B元素。该假设主要考虑22MnB5中添加B合金元素可以提高淬透性,而无镀层钢中则不额外添加B合金元素。由图8可知,在2种情况下,以30 ℃/s的冷却速率冷却至室温时,得到铁素体的体积分数分别约为1.0%和1.8%,因此,其临界冷却速率约为30 ℃/s,与铝硅镀层22MnB5基材的临界冷却速率相当。该计算结果与图5b中的全马氏体焊缝组织相一致。

图8e为铝硅镀层22MnB5与裸板22MnB5之间激光拼焊焊缝的淬透性,假设焊缝中存在质量分数为0.5 %的Al。结果发现,在以30 ℃/s的冷却速率冷却至室温后,焊缝中会形成体积分数约为16.5%的铁素体。据此推断,在实际热成形过程中,该焊缝中很容易形成铁素体组织,导致焊缝强度低,易开裂。因此,无镀层热成形钢提升激光拼焊质量不仅在于稀释了熔入的Al元素与Si元素,还在于其通过Cr、Si、Mn合金元素提升了焊缝的淬透性。

5 结束语

本文主要研究了无镀层热成形钢的激光拼焊。通过单向拉伸试验,验证了无镀层热成形钢与其自身激光拼焊焊缝的强度;通过单向拉伸与缺口冲击试验,验证了无需预剥离或填丝,无镀层热成形钢与铝硅镀层热成形钢之间也可以获得高强度与高冲击韧性的激光拼焊焊缝。

同时,本文通过SEM显微组织分析、EDS成分分析、显微硬度分析,发现无镀层钢激光拼焊焊缝的微观组织主要为马氏体,仅观察到极少量因铝硅熔入焊缝而形成的铁素体,焊缝硬度与铝硅镀层热成形钢基材硬度相当,未发现软区。最后,通过热力学与相转变动力学分析,得到无镀层热成形钢与铝硅镀层热成形钢获得高质量拼焊焊缝的机理:

a. 在激光拼焊的一侧采用无镀层钢,稀释了熔入焊缝中Al和Si的浓度,可以避免在焊缝位置由于局部Al、Si含量高造成的不完全奥氏体化,避免形成高Al、高Si的脆性铁素体,进而保证焊缝的韧性;

b. 无镀层钢中以Cr为主的合金元素,包括Mn、Si,可以提高焊缝的淬透性,保证在热冲压冷却过程中获得全马氏体组织,避免在冷却过程中形成低强度的铁素体,进而保证焊缝强度。

致谢

感谢东北大学徐伟教授团队对无镀层热成形钢开发、无镀层热成形钢激光拼焊、缺口冲击试验及微观组织表征方面的支持。

参考文献:

[1] ZHAN H, ZENG G, WANG Q, et al. Unified Casting (UniCast) Aluminum Alloy-A Sustainable and Low-Carbon Materials Solution for Vehicle Lightweighting[J]. Journal of Materials Science & Technology, 2023(154): 251-268.

[2] LU Q, LAI Q, CHAI Z, et al. Revolutionizing Car Body Manufacturing Using a Unified Steel Metallurgy Concept[J]. Science Advances, 2021, 7(49): 176.

[3] KARBASIAN H, TEKKAYA A E. A Review on Hot Stamping[J]. Journal of Materials Processing Technology, 2010(210): 2103-2118.

[4] FAN D W, HAN S K, BRUNO C. De Cooman. A Review of the Physical Metallurgy Related to the Hot Press Forming of Advanced High Strength Steel[J]. Steel Research International, 2009, 80(3): 241-248.

[5] TAYLOR T, CLOUGH A. Critical Review of Automotive Hot-Stamped Sheet Steel from An Industrial Perspective[J]. Materials Science and Technology, 2018(34): 809-861.

[6] PANG J C, YI H L, LU Q, et al. Effect of TiN-Particles on Fracture of Press-Hardened Steel Sheets and Components[J]. JOM, 2019, 71(4): 1329-1337.

[7] CHAI Z S, LU Q, HU J, et al. Effect of Retained Austenite on the Fracture Behavior of a Novel Press-Hardened Steel[J]. Journal of Materials Science & Technology, 2023(135): 34-45.

[8] CHAI Z S, WANG L Y, WANG Z, et al. Cr-Enriched Carbide Induced Stabilization of Austenite to Improve the Ductility of A 1.7 GPa?Press-Hardened Steel[J]. Scripta Materialia, 2023(224).

[9] KHAN M S, RAZMPOOSH M H, BIRO E, et al. A Review on the Laser Welding of Coated 22MnB5 Press-Hardened Steel and Its Impact on the Production of Tailor-Welded Blanks[J]. Science and Technology of Welding and Joining, 2020(25): 447-467.

[10] MERKLEIN M, JOHANNES M, LECHNER M, et al. A Review on Tailored Blanks—Production, Applications and Evaluation[J]. Journal of Materials Processing Technology, 2014, 214 (2): 151-164.

[11] CHEN X M, WANG X N, SUN Q, et al. Improving the Mechanical Properties of PHS Laser Welded Joints by Adding ni Foil to Suppress δ-Ferrite[J]. Journal of Materials Research and Technology, 2020, 9(3): 5184-5193.

[12] KHAN M S, RAZMPOOSH M H, MACWAN A, et al. Optimizing Weld Morphology and Mechanical Properties of Laser Welded Al-Si Coated 22MnB5 by Surface Application of Colloidal Graphite[J]. Journal of Materials Processing Technology, 2021, 293.

[13] KHAN M S. Improving the Multiscale Morphological and Mechanical Properties of Laser Welded Al-Si Coated 22MnB5 Press-Hardened Steels[D]. Waterloo: University of Waterloo, 2023.

[14] GAIED S, VIAUX I. A New Methodology to Validate Crashworthiness of Hot Stamped Laser Welded Blanks[C]. Barcelona: CHS2, 2022.

[15] BARCELLONA A, PALMERI D. Effect of Plastic Hot Deformation on the Hardness and Continuous Cooling Transformations of 22MnB5 Microalloyed Boron Steel[J]. Metallurgical and Materials Transactions, 2009(5): 1160-1174.

[16] TAUB A, MOOR E D, LUO A, et al. Materials for Automotive Lightweighting[J]. Annual Review of Materials Research, 2019(49): 327-359.

[17] BOUAZIZ O, ZUROB H, HUANG M X. Driving Force and Logic of Development of Advanced High Strength Steels for Automotive Applications[J]. Steel Research International, 2013, 84(10): 937-947.

[18] LUO A A, SACHDEV A K, APELIAN D. Alloy Development and Process Innovations for Light Metals Casting[J]. Journal of Materials Processing Technology, 2022, 306.

[19] GAUSTAD G, OLIVETTI E, KIRCHAIN R. Design for Recycling: Evaluation and Efficient Alloy Modification[J]. Journal of Industrial Ecology, 2010(14): 286-308.

[20] KIM H C, WALLINGTON T J. Life-Cycle Energy and Greenhouse Gas Emission Benefits of Lightweighting in Automobiles: Review and Harmonization[J]. Environmental Science & Technology, 2013(47): 6089-6097.

[21] LI Y, YUE Q, HE J, et al. When Will the Arrival of China's Secondary Aluminum Era?[J]. Resources Policy, 2020, 65.

[22] MILFORD R L, Allwood J M, CULLEN J M. Assessing the Potential of Yield Improvements, Through Process Scrap Reduction, for Energy and CO2 Abatement in the Steel and Aluminium Sectors[J]. Resources, Conservation & Recycling, 2011(55): 1185-1195.

[A T

&M]