H340LAD+Z电阻点焊接头疲劳性能研究

赵奕炳 王光耀 方刚 罗三峰 程西西 李晓瑜

作者简介:赵奕炳(1996—),男,助理工程师,学士学位,研究方向为材料疲劳。

参考文献引用格式:

赵奕炳, 王光耀, 方刚, 等. H340LAD+Z电阻点焊接头疲劳性能研究[J]. 汽车工艺与材料, 2024(6): 44-50.

ZHAO Y B, WANG G Y, FANG G, et al. Research on Fatigue Performance of H340LAD+Z Spot Welded Joint[J]. Automobile Technology & Material, 2024(6): 44-50.

摘要:开展了H340LAD+Z(1.2 mm)-H340LAD+Z(1.2 mm)点焊十字接头和点焊剥离接头疲劳性能及失效模式的研究工作。研究发现,点焊十字接头拉伸试验的最大力为9.0 kN,点焊剥离接头拉伸试验的最大力为1.9 kN,点焊接头硬度最大值为348 HV 1,位于熔核区内,点焊十字接头和点焊剥离接头的最大力-疲劳寿命曲线在双对数坐标轴下呈线性关系,且点焊十字接头的疲劳性能优于点焊剥离接头的疲劳性能。最后观察了点焊十字接头和点焊剥离接头的疲劳失效模式及疲劳断口形貌特征,2种接头的失效模式略有差别,疲劳断口形貌均由裂纹源和扩展区组成。

关键词:电阻点焊 剥离接头 十字接头 高强钢 疲劳性能

中图分类号:TG407 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20240107

Research on Fatigue Performance of H340LAD+Z Spot Welded Joint

Zhao Yibing, Wang Guangyao, Fang Gang, Luo Sanfeng, Cheng Xixi, Li Xiaoyu

(China Automotive Engineering Research Institute Co., Ltd., Chongqing 401122)

Abstract: Research on the fatigue performance and failure modes of H340LAD+Z (1.2 mm)-H340LAD+Z (1.2 mm) spot welding cross joints and spot welding stripping joint was conducted. The study identifies that the maximum force of the spot welding cross joint tensile test is 9.0 kN, the maximum force of the spot welding stripping joint tensile test is 1.9 kN, and the maximum hardness of the spot welding joint is 348 HV 1 located at the nugget area, the spot welding cross joint and the maximum force-fatigue life curve of the spot welded stripping joint show a linear relationship under the logarithmic coordinate axis, and the fatigue performance of the spot welding cross joint is better than that of the spot welding stripping joint. Finally, the fatigue failure modes and fatigue fracture morphology characteristics of the spot welding cross joint and the spot welding stripping joint were observed. The failure modes of the two joints are slightly different, and the fatigue fracture morphology is composed of crack sources and expansion zones.

Key words: Resistance spot welds, Stripping joint, Cross joint, High-strength steel, Fatigue performance

1 前言

在汽车用钢领域,强度是产品最重要的性能指标。一般将抗拉强度≥270 MPa的钢称为高强钢。同时,高强钢因具有良好的强度、塑性及成形性能,广泛用于制造汽车白车身及相关安全零部件,在实现轻量化的同时,提高汽车安全性能[1]。汽车的白车身作为汽车其他零部件的载体,其制造技术直接决定了汽车整体的制造质量。在汽车车身制造过程中,焊接是重要的生产工序[2-3]。电阻点焊因具有焊接过程简单、热影响区小、焊接变形与应力小及焊接速度快等优点,在汽车白车身制造中广泛应用。据不完全统计,每台汽车车身中的电阻点焊焊点 多达3 000~4 000个[4]。

同时,汽车在行驶过程中会受到大气、水(包括酸雨)的腐蚀。所以各国都对汽车的耐腐蚀性能提出了严格的要求。其中美国、日本提出了耐表面腐蚀5年、耐穿孔腐蚀10年的要求[5],但是传统的冷轧钢板已不能满足。根据锌和铁的电化学特征,镀锌层可以阻止钢铁的腐蚀,同时锌腐蚀后在金属表面形成致密的ZnO、Zn(OH)2和ZnCO3[6],又可以使自身腐蚀速度减慢,即使在油漆层受到破损的情况下也能保持较好的耐腐蚀性。为了提高汽车的耐腐蚀性及使用寿命,国内外都在不断推广应用镀锌钢板[7],有数据表明,汽车车身中镀锌板的用量达到50%[8]。其中低合金高强钢H340LAD+Z因其具有良好的塑性成形性能、小的抗变形能力、优良的耐腐蚀性能等许多优异的机械性能而广泛应用于汽车、船舶、火箭等领域[9-11]。

目前,国内外学者对单种点焊接头的研究比较多,关于不同接头形式的比较内容研究较少,因此研究镀锌板H340LAD+Z在相同焊接参数下,十字点焊和剥离点焊力学性能、显微组织、硬度分布、疲劳性能、疲劳失效模式、疲劳断口形貌的差别。

2 试验材料及试验方法

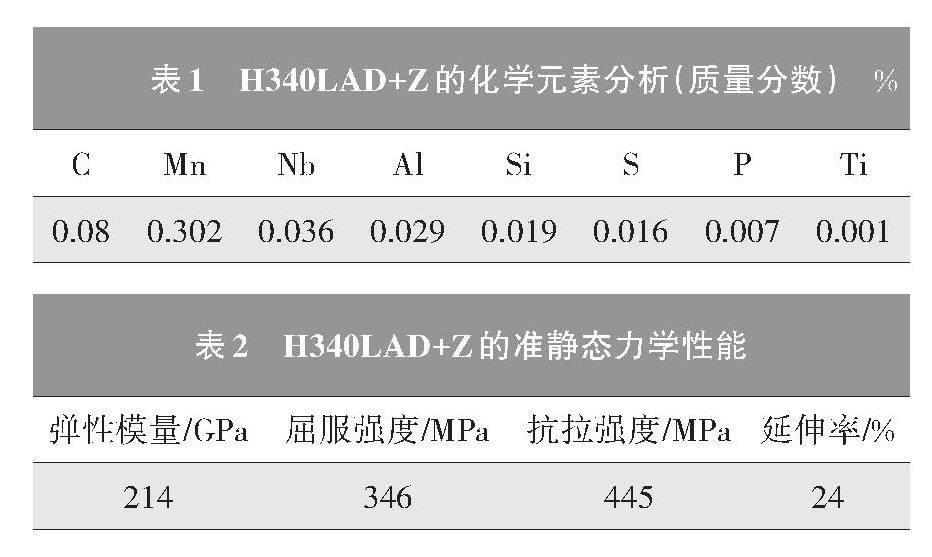

试验所用的材料为1.2 mm的H340LAD+Z,其主要化学成分见表1,材料准静态力学性能见表2。

电阻点焊是将被焊工件通过电极压力压紧结合,在电极两端施加电流,形成闭合回路,利用焦耳定律,当电流流经接触面时产生电阻热将板材熔化或加热为塑性状态,使金属结合在一起的一种方法[12]。本次试验所使用的点焊设备为中频点焊机,型号为SMD-40,本次焊接采用标准的Φ16 mm×23 mm电极头作为焊接工装,基于H340LAD+Z板材的厚度为1.2 mm,电极头前端直径设计为Φ6 mm[13],为防止焊接试验过程中电极头因频繁通电导致过热,试验中始终保证通水冷却;设计的试验参数见表3,点焊剥离接头试样的尺寸见图1,点焊十字接头试样的尺寸见图2。

焊接试验结束后,将点焊接头从熔核中心位置处切开,经镶嵌、打磨、抛光后制成金相试样。用5%的硝酸酒精溶液腐蚀,用酒精清洗吹干后置于Leica DMI 3000M金相显微镜下观察显微组织。然后使用DuraScan70G5全自动维氏硬度计,按如图3所示红色箭头路径进行硬度测试,加载力为9.8 N[14]。

将焊接好的点焊十字接头试样和点焊剥离接头试样,在MTS E45万能试验机上进行拉伸试验,加载速率为5 mm/min。

点焊十字接头试样的疲劳试验在INSTRON 8801疲劳试验机上进行,点焊剥离接头试样的疲劳试验在INSTRON E10000疲劳试验机上进行,疲劳试验的控制模式为轴向载荷控制,轴向载荷比R=0.1,试验频率范围为15~40 Hz,频率以试样温度不升高、曲线平滑为准,疲劳寿命范围控制在1×104~2×106周次。疲劳试验方法参考标准GB/T 3075-2021 《金属材料 疲劳试验 轴向力控制方法》,试件两表面任意一个焊点部位或其附近产生与熔核直径相当的裂纹或表面未见裂纹而试件断裂的情况视为试件破坏。

疲劳试验结束后,分别选取中等寿命的疲劳失效样品,沿裂纹取下疲劳失效断口,用酒精清洗吹干后,使用Apreo 2S场发射扫描电子显微镜进行疲劳断口形貌观察。

3 试验结果及讨论

3.1 准静态力学性能、微观组织分析及硬度梯度分析

3.1.1 准静态力学性能

H340LAD+Z材料经电阻点焊后,检测点焊十字接头试样、点焊剥离接头试样的准静态力学性能,加载方向为垂直焊点的方向,检验结果及失效模式见表4。

3.1.2 微观组织分析

图4为H340LAD+Z材料电阻点焊接头的熔核区域横截面形貌,可清晰地看出熔核区、热影响区和母材区,经测量,焊点熔核直径为6.9 mm,其中图5中对应的图4a、图4b、图4c和图4d的观察位置分别为母材区、母材与热影响区交界、热影响区与熔核区交界、熔核区中心。

图5为H340LAD+Z点焊接头的微观形貌,由图5a可看出母材区主要组织为铁素体加珠光体,图5b右上方形貌接近母材的形貌,主要组织为铁素体、索氏体加少量珠光体,左下方处于热影响区的边缘,焊接温度沿着焊核区向外逐渐降低,焊接温度达到Ac1区域,珠光体开始转化,且冷却较快,组织主要为索氏体加少量贝氏体,图5c为熔核区与热影响区交界的位置,右上方为热影响区靠近熔核区的位置,受热循环影响较大,温度超过Ac3后,珠光体开始发生奥氏体化,冷却后,组织较为粗化,主要为索氏体加少量贝氏体,图5c左下方与图5d为熔核区,随着焊接温度达到Ac3,母材组织完全奥氏体化,温度继续升高到固相线温度,奥氏体发生熔化,形成液态金属,焊接完成后焊接区液态金属由边界开始形核,并向内部生长,且快速冷却,形貌主要为贝氏体和部分针状马氏体,还有少量的铁素体和索氏体[15]。

3.1.3 硬度梯度分析

沿图3的红色箭头方向进行硬度试验,将箭头1方向作为横向距熔核中心距离的负值,将箭头2方向作为横向距熔核中心距离的正值,将箭头3方向作为纵向距熔核中心距离,将H340LAD+Z点焊接头的维氏硬度梯度绘制如图6所示。根据试验结果分析可得出,在距熔核中心的横向距离方向上,母材的主要组织为铁素体和珠光体,硬度范围为151 ~163 HV 1,由母材-热影响区-熔核,即在熔核区范围外,与熔核中心的距离越小,硬度越高,在热影响区,硬度增加的速度较快,主要是因为靠近熔核区的位置贝氏体含量增加,到达熔核区范围内,硬度基本趋于稳定,熔核区主要组织为贝氏体和部分针状马氏体,硬度范围为312~340 HV 1。距熔核中心纵向方向上,位于熔核区的硬度较为稳定,硬度范围为333 ~348 HV 1,在热影响区的硬度值稍低,分别为312 HV 1和331 HV 1。

3.2 疲劳性能及疲劳失效断口形貌分析

3.2.1 疲劳性能分析

H340LAD+Z点焊十字接头试样与点焊剥离接头试样疲劳试验完成后,参考GB/T 24176—2009 《金属材料 疲劳试验数据统计方案与分析方法》进行分析,拟合出的最大力Fmax-疲劳寿命Nf曲线如图7所示,横、纵坐标轴均为对数坐标轴,点焊十字接头试样与点焊剥离接头的最大力Fmax-疲劳寿命Nf曲线在双对数坐标轴下呈线性关系。由图7可以看出,疲劳寿命与最大力成反比,疲劳性能差异较大,由此可得出,不同接头形式的设计会对接头的疲劳性能产生较大的影响。点焊十字接头试样的疲劳性能优于点焊剥离接头试样的疲劳性能;依据拟合曲线参数,点焊十字接头试样与点焊剥离接头试样的最大力Fmax-疲劳寿命Nf曲线的相关系数(R)均大于0.95,点焊十字接头试样最大力Fmax-疲劳寿命Nf曲线为lgF=3.93-0.19×lgN,点焊剥离接头试样最大力Fmax-疲劳寿命Nf曲线为lgF=3.59-0.24×lgN,依据斜率比较,点焊剥离接头试样的疲劳寿命随载荷的变化下降更快。

3.2.2 疲劳失效模式分析

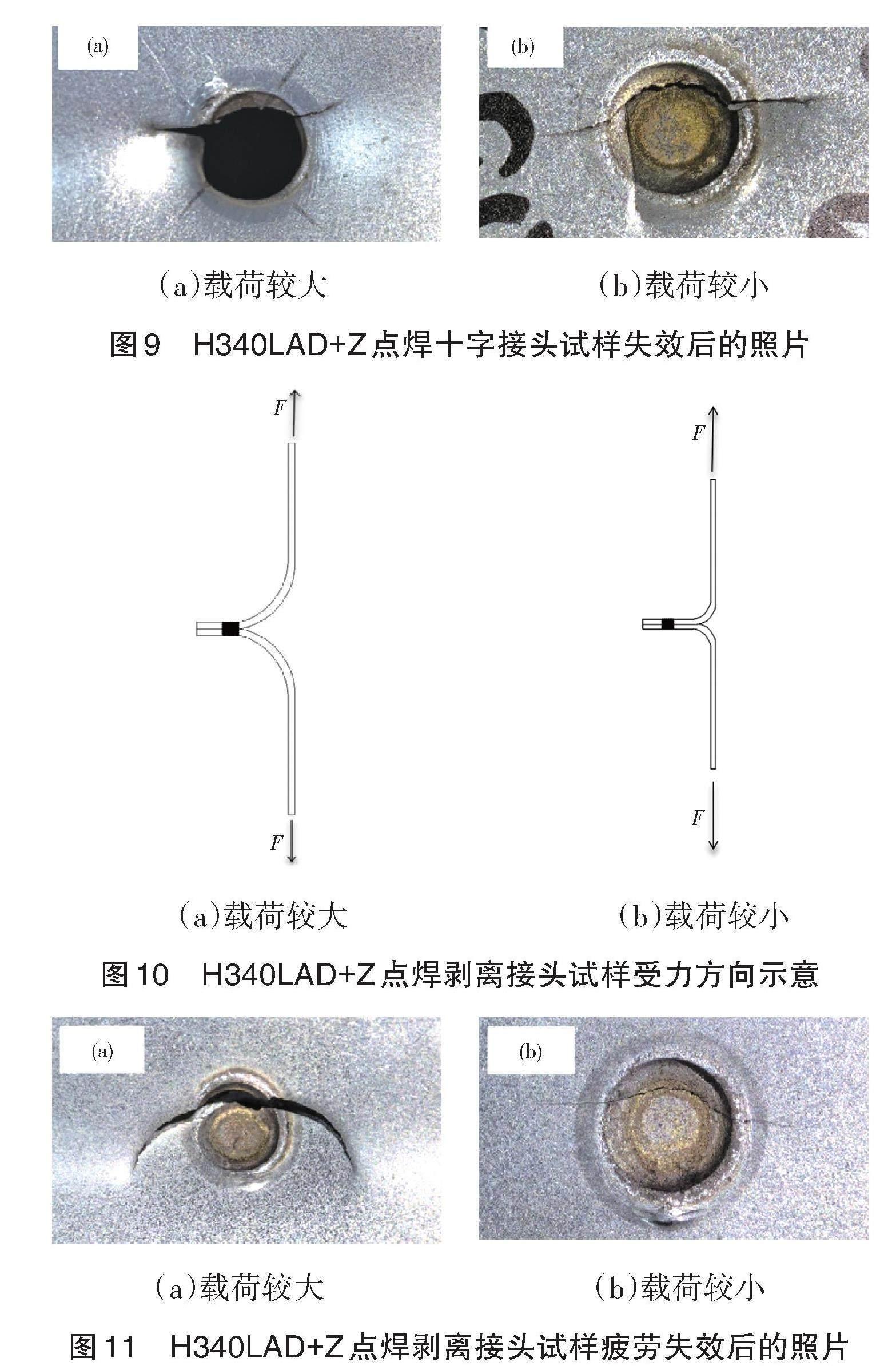

在疲劳循环加载的过程中,H340LAD+Z点焊十字接头试样的受力方向如图8所示,点焊十字接头试样的焊点受到了通过工装和母材传递来的垂直于焊点方向的力,焊点的整个热影响区受力较为均匀。在本次试验中,当施加的载荷较大时,焊点附近的母材会发生轻微的塑性变形,失效后如图9a所示;当施加的载荷较小时,焊点附近的母材并不会发生塑性变形,疲劳失效示意见图9b。因整个系统受力较为均匀,在循环加载的过程中,裂纹由点焊熔核区外侧的热影响区开始萌生,沿着热影响区边缘扩展。在裂纹扩展阶段初期,裂纹基本沿着焊点热影响区的边缘扩展,在裂纹扩展达到一定长度后,开始向从热影响区扩展至母材,并继续沿着板宽方向扩展,直至焊点或其附近产生与熔核直径相当的裂纹或试样彻底断开。

在疲劳循环加载的过程中,H340LAD+Z点焊剥离接头试样的受力方向如图10所示,点焊剥离接头试样的焊点位置的受力并非直接作用于焊点本身,在施加纵向载荷后,首先受力的位置是母材折弯的位置和焊点靠近受力点的一侧,在本次试验中,点焊剥离接头试样的失效模式分为2种,在载荷较大时,施加的力首先会使母材发生塑性变形,如图10a所示,然后整个系统逐渐达到稳定,此时受力最大的位置为焊点的右侧,继续进行试验,裂纹从焊点的热影响区开始产生,沿着焊点热影响区及母材分别扩展,直到其附近产生与熔核直径相当的裂纹或母材彻底断裂。载荷较大时,试样失效模式一般为母材发生塑性变形,裂纹延展较长,且裂纹扩展方向并不一定与受力方向垂直,失效后的照片见图11a。

施加载荷较小时,母材不会发生明显的塑性变形,焊点受力最大的位置仍然是焊点的右侧,如图10b所示。继续进行试验,裂纹同样会从焊点的热影响区开始产生,沿着焊点热影响区及母材分别扩展,直到其附近产生与熔核直径相当的裂纹或母材彻底断裂,在该载荷下的失效模式为,母材并未发生较明显的变形,裂纹从热影响区开始起裂,沿着热影响区及母材向两侧扩展,裂纹较细,且沿着起裂方向直线扩展,失效后的照片见图11b。

3.2.3 疲劳失效断口形貌分析

本次断口分析选择的疲劳寿命点为S-N曲线的中段,即疲劳失效寿命为4.0×105周次下,点焊十字接头试样和点焊剥离接头试样疲劳试验失效后的样品进行疲劳断口形貌分析。

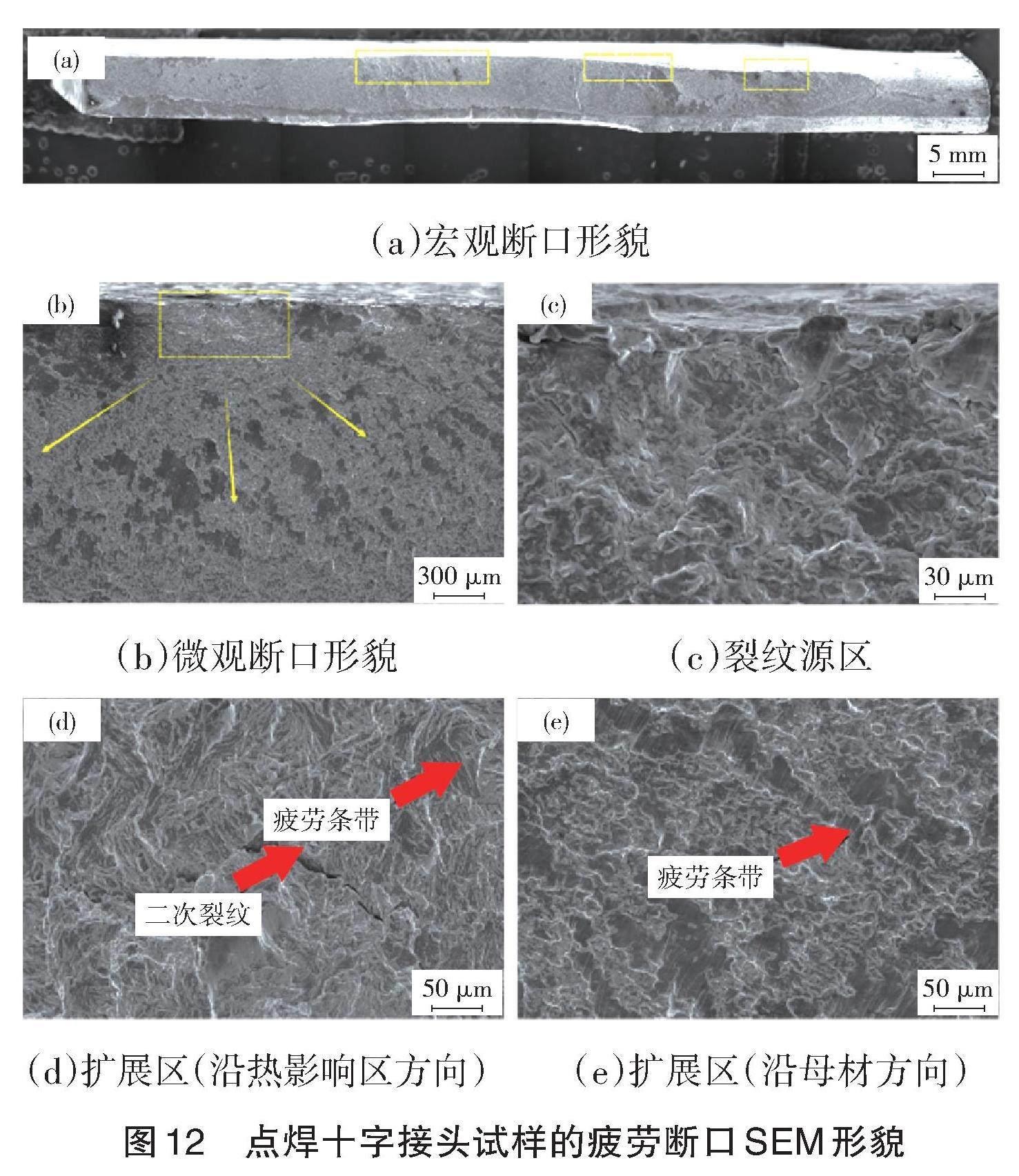

图12为点焊十字接头试样疲劳失效后的断口形貌,由图12a的宏观断口形貌可以看出,点焊十字接头试样的疲劳断口形貌主要分为裂纹源区和裂纹扩展区,由于本次试验的失效判据为在其附近产生与熔核直径相当的裂纹,母材并未直接断裂,所以该断口形貌并无明显的瞬断区。点焊十字接头试样的焊点区垂直的拉力较为均匀,裂纹起源区分布在焊点周围热影响区的多个位置,并逐步向周围的热影响区和母材扩展。

裂纹萌生的区域称为疲劳裂纹源区,该区域裂纹扩展速率较低,在循环载荷作用下2个裂纹面之间快速接触并反复地张开和闭合,裂纹源两表面间不断相互摩擦而变得平坦光亮。图12b为疲劳裂纹源区,黄色矩形区域为裂纹起源区,疲劳裂纹由此处开始萌生,并向周围辐射,黄色箭头所指为裂纹扩展方向。在点焊试样进行疲劳试验的过程中,疲劳裂纹源易从热影响区形成。图12c为疲劳裂纹源区,图12d为裂纹沿着焊点热影响区向内扩展的形貌图,可观察到垂直于裂纹源区的疲劳条带和二次裂纹,图12e为裂纹沿着母材方向扩展的扩展区,可观察到垂直于裂纹源区的疲劳条带和部分解理平面。

图13为点焊剥离接头试样疲劳失效后的断口形貌,由图13a可以看出,点焊剥离接头试样的疲劳断口形貌同样主要分为裂纹源区和裂纹扩展区,与点焊十字接头试样在疲劳加载中受力的区别是:点焊剥离接头试样在焊点热影响区上受力并不均匀,靠近折弯母材的一侧受拉力较大,远离折弯母材的一侧受拉力较小,所以疲劳裂纹起源区均分布在靠近折弯母材的一侧,并分布在焊点顶端两侧,裂纹由此处萌生,并逐步向母材和热影响区扩展。

图13b为疲劳裂纹源区,黄色矩形区域为裂纹起源区,类似山丘状,黄色箭头所指为裂纹扩展方向,左侧为焊点的热影响区,右侧为母材。疲劳裂纹由此处开始萌生,并向周围辐射,在点焊剥离接头试样进行疲劳试验的过程中,疲劳裂纹源易从靠近折弯处的热影响区形成。图13c为放大的疲劳裂纹源区,可以看出裂纹的趋势,图13d为裂纹沿着热影响区扩展的扩展区,可观察到垂直于裂纹源区的疲劳条带和二次裂纹,图13e为裂纹沿着母材方向扩展的扩展区,可观察到较多垂直于裂纹源区的疲劳条带。

4 结束语

H340LAD+Z点焊十字接头试样静态拉伸强度的最大力为9.0 kN,点焊剥离接头试样静态拉伸强度的最大力为1.9 kN,在疲劳寿命1×104~2×106周次范围内,点焊十字接头和点焊剥离接头的最大力Fmax-疲劳寿命Nf曲线呈双对数线性关系,其不同载荷下的疲劳受力模式和失效模式均略有不同。

H340LAD+Z点焊接头母材主要形貌为铁素体加珠光体,热影响区的主要形貌为索氏体加少量贝氏体,熔核区的主要形貌为贝氏体和部分针状马氏体,少量的铁素体和索氏体;硬度梯度沿母材-热影响区-熔核区逐步升高,母材的硬度范围为151~163 HV 1,熔核区硬度范围为312~340 HV 1。

点焊十字接头和点焊剥离接头的疲劳断口形貌在失效模式为在焊点或其附近产生与熔核直径相当的裂纹时,主要包括裂纹起源区和裂纹扩展区。

参考文献:

[1] 康永林. 汽车轻量化先进高强钢与节能减排[J]. 钢铁, 2008 (6): 1-7.

[2] TANG H. Latest Advances in Joining Technologies for Automotive Body Manufacturing[J]. International Journal of Vehicle Design, 2010, 54(1): 1-25.

[3] BHADESHIA. Problems in the Welding of Automotive Alloys[J]. Science and Technology of Welding and Joining,2015, 20(6): 451-453.

[4] KIM G Y , KIM J I , KIM S J, et al. Evaluation of Surface Crack in Resistance Spot Welds of Zn-Coated Steel[J]. Materials Transactions, 2014, 55(1): 171-175.

[5] 王璐. 镀锌钢板点焊温度场及动态过程的数值模拟[D]. 上海:上海交通大学, 2007.

[6] 朱立. 热镀锌钢板生产概述第一讲热镀锌钢板工艺及其发展(一)[J]. 鞍钢技术, 1999 (2): 57-60.

[7] 王敏. 镀锌钢板点焊工艺研究[J]. 汽车工艺与材料, 1999 (5): 5-9.

[8] 魏元生. 镀锌板种类及其在车身上的应用[J]. 汽车工艺与材料, 2011 (9): 51-56+62.

[9] ZHANG C, HU X, LU P, et al. Tensile Overload-Induced Plastic Deformation and Fatigue Behavior in Weld-Repaired High-Strength Low-Alloy Steel[J]. Journal of Materials Processing Tech, 2013, 213(11): 2005-2014.

[10] EGHLIMI A, SHANMANIAN M, ESKANDARIAN M, et al. Evaluation of Microstructure and Texture across the Welded Interface of Super Duplex Stainless Steel and High Strength Low Alloy Steel[J]. Surface Coatings Technology, 2015, 264: 150-162.

[11] GHOSH S , DAS G . Effect of Pre-strain on the Indentation Fracture Toughness of High Strength Low Alloy Steel by Means of Continuum Damage Mechanics[J]. Engineering Fracture Mechanics, 2011, 79: 126-137.

[12] 杨宗全. 锌铝镁镀层H340LAD钢板电阻点焊工艺研究[D]. 重庆: 重庆大学, 2022.

[13] Resistance Welding - Destructive Testing of Welds - Specimen Dimensions and Procedure for Cross Tension Testing of Resistance Spot and Embossed Projection Welds: DIN EN ISO 14272-2016[S].Berlin: DIN Standards Committee, 2016.

[14] Resistance Welding - Vickers Hardness Testing (Low-Force and Microhardness) of Resistance Spot, Projection and Seam Wwelds: DIN EN ISO 14271-2017[S]. Berlin: DIN Standards Committee, 2017.

[15] 杨宗全. 锌铝镁镀层H340LAD钢板电阻点焊工艺研究[D]. 重庆: 重庆大学, 2022.