钛合金/钢钻杆复合钻柱动力学特性分析与优化设计

陈锋 宾国成 刘志虎 张建军 郭文婷 吴永清 王文昌 刘强 狄勤丰

摘要:钻井深度的持续增加使钻柱面临的载荷工况越来越严苛。钛合金具有密度小、屈服强度高和弹性模量低等特点,基于井口钻杆抗拉余量设计要求,设计3种钛合金/钢钻杆复合钻柱,即复合钻柱1(Φ101.6 mm钻杆段全段使用钛合金钻杆)、复合钻柱2(Φ101.6 mm钻杆上半段使用钛合金钻杆)和复合钻柱3(Φ101.6 mm钻杆下半段使用钛合金钻杆)。为了探究钛合金/钢钻杆复合钻柱(简称为复合钻柱)的动力学特性,基于Hamiton原理建立复合钻柱的动力学模型,并采用节点迭代法和Newmark-β法对模型进行求解,分析3种复合钻柱的涡动特征、动态应力和振动特性,并与常规钢钻柱进行比较。结果表明:钛合金钻杆的使用可有效减缓钻柱涡动速度、动态应力,其中复合钻柱3的涡动速度、动态应力最小;基于振动特征强度对钻井作业参数进行优化,形成复合钻柱3的钻井作业参数推荐图版并给出合理的施工参数范围。

关键词:钛合金钻杆; 复合钻柱; 超深井; 动力学特性; 钻井参数

中图分类号:TE 21 文献标志码:A

文章编号:1673-5005(2024)03-0075-09 doi:10.3969/j.issn.1673-5005.2024.03.008

Dynamic characteristics analysis and optimization design of drill string composed of titanium/steel drill pipes

CHEN Feng1, BIN Guocheng2, LIU Zhihu1, ZHANG Jianjun2, GUO Wenting3,WU Yongqing2, WANG Wenchang4, LIU Qiang5, DI Qinfeng4

(1.School of Mechatronics Engineering and Automation, Shanghai University, Shanghai 200444, China;2.Downhole Service Company, CNPC Chuanqing Drilling Engineering Company Limited(CCDC), Chengdu 610213, China;3.Changqing Branch of China Petroleum Logging Company, Xian 710201, China;4.Shanghai Institute of Applied Mathematics and Mechanics, School of Mechanics and Engineering Science, Shanghai University, Shanghai 200027, China;5.State Key Laboratory for Performance and Structural Safety of Petroleum Tubular Goods and Equipment Materials, CNPC Tubular Goods Research Institute, Xian 710077, China)

Abstract: Continuous increase of drilling depth makes the load condition of drill string more and more severe. Titanium alloy has the characteristics of small density, high yield strength and low elastic modulus. In this study, according to the design requirements of tensile allowance for wellhead drill pipes, three types of composed drill strings with titanium/steel drill pipes were designed, namely composite drill string 1 (use titanium drill pipes throughout the entire Φ101.6 mm drill pipe section), composite drill string 2 (use titanium drill pipes on the upper part of the Φ101.6 mm drill pipe section) and composite drill string 3 (use titanium drill pipes on the lower part of the Φ101.6 mm drill pipe section). In order to explore the dynamic characteristics of the composite drill strings, a dynamic model of the composite drill string based on the Hamiton principle was proposed, using the node iterative method and Newmark-β method to solve the model. The whirl characteristics, dynamic stress and vibration characteristics of the three composite drill strings were analyzed, and compared with conventional steel drill string. The results show that the use of the titanium alloy drill pipe can effectively slow down the whirl velocity and dynamic stress of the drill string, among which the whirl velocity and dynamic stress of composite drill string 3 are the smallest. Based on the vibration characteristic strength, the drilling operation parameters can be optimized, and a recommended drilling operation parameters chart of composite drill string 3 was formed, and a reasonable range of operation parameters was given.

Keywords: titanium drill pipe; composite drill string; ultra-deep well; dynamic characteristics; drilling operation parameters

钛合金具有密度低、强度高、抗腐蚀性能和耐疲劳性能好等特性,近年来在工程实际中得到了广泛应用[1]。在石油工程中使用钛合金钻杆能大幅减轻钻柱自重、降低钻柱摩阻、提升延伸位移,因此钛合金钻杆在超深井、深水钻井应用中有明显的技术优势。钛合金管材于20世纪90年代开始应用于石油天然气勘探开发领域,美国RMI公司[2]研发了一种优质α+β型钛合金,该钛合金显著降低了钛合金油井管的生产成本。1982年Unocal石油公司在美国开采地热时尝试使用钛合金钻杆来解决硫化氢导致的腐蚀问题[3]。美国Chevron公司于20世纪末开发出用在热采井上的钛合金套管,所用材料为Ti-6246,2003年以来成功应用于20多口热采井[4]。Grant Prideco公司及RTI能源系统公司于21世纪初研制出具有高强度、良好耐用性、质量轻的钛合金钻杆[5-6]。国外通过不断改进钛合金钻杆的结构参数,成功研制出了满足开发施工要求的高性能钛合金钻杆[7]。近年来,国内众多学者也对钛合金钻杆展开了相关研究,祝效华等[8-9]基于Hamilton原理建立了全尺寸钛合金钻杆动力学理论模型,分析了钛合金钻杆的降摩减阻、抵抗变形和轴向力传递能力及其影响因素。康红兵等[10]对钛合金钻杆在特深井修井作业中的适用性进行了研究,结果表明使用钛合金+钢复合钻具组合后,解卡作业时最大钩载明显减小,作业管柱的最小安全系数有较大提升。尽管很多学者对钛合金钻杆开展了相关研究,但目前复合钻柱在井下的使用性能并不明确,如何设计钛合金/钢钻杆复合钻柱组合方案也缺乏理论依据。针对这一问题,笔者建立复合钻柱的动力学计算模型,分析钛合金钻杆的应用对钻柱的涡动特性、动态应力和振动加速度的影响,形成复合钻柱的钻井作业参数推荐图版。

1 复合钻柱结构设计及其动力学有限元模型

虽然钛合金比钢具有更加良好的性能,但是在实际的钻井中,钻柱面临非常复杂的拉、压、扭等受力情况,使用钛合金钻杆能否应对这些情况尚不明确。此外钛合金造价高昂,如何经济、有效地使用钛合金钻杆代替部分钢钻杆形成较为理想的组合使用方案还需要探究。因此有必要对钛合金/钢钻杆复合钻柱的动力学性能和使用组合方案进行探究。

1.1 实际井眼轨迹描述

实钻井眼轨迹往往不规则,对钻柱的动力学特性影响很大[11],因此需要对井眼轨迹进行分析。实际测量的井眼数据较为稀疏,使用这些稀疏的数据会使轨迹描述误差增大,因此需要对较为稀疏的测量数据进行插值处理,从而建立钻柱的井筒约束模型。井眼轨迹插值方法主要包括最小曲率半径法、曲率半径法和正切法等 [12],本文中采用曲率半径插值法,该方法所构造的井眼轨迹较为平滑,与实际情况较为吻合。

根据某井实测斜数据进行插值处理后如图1所示。从图1可以看出,该井在6000~8000 m井段井斜相对较大,最大井斜角为7.21°,井眼曲率达4.4°/30 m。

1.2 复合钻柱结构设计

以某井的实际数据为例进行复合钻柱结构设计。该井四开钻进8500 m钢钻柱累积重量为2448.65 kN,Φ127 mm钻杆(S135钢级)的抗拉强度为3311 kN,考虑安全系数3311×0.9=2979.9 kN,井口钻杆抗拉余量仅为531.25 kN,而该井钻井设计中建议将井口钻杆抗拉余量提高至600 kN。钛合金钻杆密度较小,使用钛合金/钢钻杆复合钻柱方案可有效满足上述要求。对于钻柱中使用的Φ101.6 mm钢钻杆,其线密度为23.8 kg/m;而对于Φ101.6 mm钛合金钻杆,其线密度仅为14.8 kg/m。为将井口钻杆抗拉余量提高至600 kN,至少需要将810 m的Φ101.6 mm钢钻杆替换成钛合金钻杆。

由于特深井井深超过9000 m,因此考虑至少使用2000 m长度的钛合金钻杆。为了对比分析,分别讨论全钢钻柱、复合钻柱1、复合钻柱2、复合钻柱3四种情况(图2)在井眼中的动力学特性,其中复合钻柱1中Φ101.6 mm钻杆段(4250.5 m)全段使用钛合金钻杆;复合钻柱2中Φ101.6 mm钻杆上半段(2000 m)使用钛合金钻杆;复合钻柱3中Φ101.6 mm钻杆下半段(2000 m)使用钛合金钻杆。计算中钻井液密度为1.45 g/cm3。

1.3 复合钻柱动力学有限模型

狭长受限空间中钻柱的动力学特性非常复杂,其力学求解涉及几何非线性、接触非线性,是一个强非线性力学问题[13]。综合考虑井壁边界、上下端边界条件,利用能量法建立钛合金/钢钻杆复合钻柱的非线性动力学有限元模型,其具有以下特征以及边界条件:①钛合金/钢钻杆复合钻柱具有超长细比特征,且受到空间挠曲井眼的约束,具有大位移小变形的特征;②稳定器与井壁存在较小的间隙,且具有一定长度,稳定器和钻柱与井壁存在频繁接触碰撞,建模时需考虑这些碰撞影响;③上端在井口位置,钻柱横向铰支在井眼中心,轴向受到大钩载荷作用,扭转方向施加地面转速;④下端在钻头处,横向运动同样为铰支边界条件,而轴向和扭转运动分别受到钻压和扭矩的作用,其值取决于钻头与岩石的相互作用。

1.3.1 动力学模型及求解方法

根据Hamilton原理[14],运动质点(质点系、连续系统)的动能、势能和外力功应该满足:

δ∫Δt(T-V)+∫ΔtδW=0.(1)

式中,T为钻柱系统的总动能,J;V为钻柱系统的总势能,J;δ为变分算子;W为外力功,J;t为时间,s。

作为一个连续系统,钛合金/钢钻杆复合钻柱的平动位移及转动位移均是连续的,T、V、W可以用平动位移和转动位移表示。利用有限元法,将钻柱离散为若干个钻柱单元,先假设单元形函数,然后将钻柱的平动位移和转动位移表示为钻柱单元节点广义位移的函数,将其代入式(1)并逐项展开可得

ddtTk-TUk+VUk=Fk, k=1,2,…,b.(2)

式中,k为钻柱系统的广义速度,m/s;Uk为钻柱系统的广义位移,m;Fk为钻柱系统的广义节点力,N。

将钛合金/钢钻杆复合钻柱单元的动能、势能和外力项的表达式代入式(2)中,导出钻柱动力学有限元方程为

Mee+Cee+KeUe=Fe.(3)

式中,e为钻柱单元的广义加速度,m/s2;e为钻柱单元的广义速度,m/s;Ue为钻柱单元的广义位移矢量,m;Me为钻柱单元的质量矩阵,kg;Ce为钻柱单元的阻尼矩阵,N·s/m;Ke为钻柱单元的刚度矩阵,N/m;Fe为广义力矢量,N。

求解方程(3)需对时间、空间进行离散,采用Newmark-β法对时间进行离散,采用节点迭代法对空间进行离散 [15]。分别对节点迭代法和Newmark-β法进行介绍。取一段钻柱,将其划分为两个单元,每个单元包括两个节点,如图3所示。

对于1号单元,有:

Ke1Ue1=Fe1 .(4)

其中

Ue1=U1U2,Fe1=F1F2.

式中,Ke1为1号单元刚度矩阵,N/m;Ue1为1号单元广义位移,m;Fe1为1号单元广义作用力,N。

将刚度矩阵Ke1按照矩阵分块法划分为4个矩阵块,按照相应位置分别表示为Ae1、Be1、Ce1、De1,那么式(4)就可以表示为

Ae1Be1Ce1De1U1U2=F1F2 .(5)

同理,2号单元也可以表示为

Ae2Be2Ce2De2U2U3=F2F3.(6)

对于整体的钻柱单元就有:

Ae1Be10Ce1De1+Ae2Be20Ce2De2U1U2U3=F1F2F3.(7)

式(7)中2号节点(1号单元和2号单元的公共节点)对应的节点刚度De1+Ae2,根据式(7)可得,2号节点的位移可以由1号和3号节点位移表示为

U2=F2-Ce1Be2U1U3De1+Ae2 .(8)

这样处理可以避免运算大型的矩阵,并且能够在单次迭代中判断钻柱与井壁的接触情况,及时对井壁约束导致的刚度、节点外力进行调整,节省计算机内存和运算时间。

Newmark-β法是将0~t0时间段划分为n等分,即取时间步长Δt=t0/n,则在t+Δt时刻的钻柱单元的动力学方程就可以表示为

Meet+Δt+Ceet+Δt+KeUet+Δt=Fet+Δt.(9)

根据拉格朗日中值定理就可以得到在t+Δt时刻的钻柱单元的速度矢量为

et+Δt=et+emΔt.(10)

式中,em为区间[t,t+Δt]中某点的速度。将Newmark-β法中近似假设的速度代入式(10)得

et+Δt=et+(1-γn)etΔt+γnet+ΔtΔt.(11)

其中0≤γn≤1,再根据位移的泰勒展开式可得

Uet+Δt=Uet+etΔt+(1-2βn)etΔt22+βnet+ΔtΔt2.(12)

如果已知t时刻的钻柱单元的状态矢量Uet、et和et,根据式(12)就可以得到t+Δt时刻的状态矢量Uet+Δt、et+Δt和et+Δt,根据t=0时刻的初始值逐步求得在iΔt(i=1,2,…)时刻的状态矢量,再结合节点迭代法就能求解出整个钻柱的动力学方程。采用这样的处理方法能够很好地解决节点迭代法和整体刚度矩阵法中存在的不足,大幅减少超深井钻柱动力学模型的求解时间。

1.3.2 动力学模型的验证

通过与钻井现场实测结果进行对比验证钻柱动力学特性计算的可靠性。测试井为某油田一口超深直井,设计井深6874 m,测量井段位于4840~6200 m。该井段使用带Power-V的双稳定器BHA,钻头为6刀翼PDC,转盘转速约120 r/min,钻压约140 kN,钻井液密度为1800 kg/m3。利用储存式测量短节ESM(environmental severity measurement)进行超深井钻柱井下振动信息的测量,其偏心安装于专用的钻铤上,可测量沿钻柱轴向、径向和切向的加速度,基于三轴加速度可得钻柱井下转速的近似值[15]。

图4为钻柱动力学仿真结果与现场测量数据的对比,两者总体吻合较好。黏滑周期均约为9 s,其中包括了约5 s的滑脱过程和4 s的黏滞过程。当钻头运动进入滑脱状态时,转速由0 r/min快速增加至峰值335 r/min,再迅速降低到0 r/min。在黏滞过程中,钻头几乎处于静止状态。井口扭矩以较大幅度在14~28 kN·m之间波动,体现了黏滑运动的主要特征。从结果来看,超深井动力学特性计算程序具有较高的可靠性。

2 复合钻柱动力学特性

在钻井过程中,钻柱在充满钻井液或气体的狭长井眼内转动,不但承受拉、压、弯、扭等复杂载荷的作用,还经受剧烈的轴向、横向和扭转振动[16-18]。钛合金钻杆的弹性模量为118.6 GPa,仅为钢钻杆弹性模量的56%,相比钢钻杆其刚度较小,复合钻柱的动力学特性与常规钢钻柱存在较大区别,不合理使用可能增加钻柱的振动,增加钻柱失效风险,因此需要对其动力学特性进行分析。

2.1 复合钻柱涡动特性

钻柱的涡动是钻井过程中常见的现象,它对钻柱运动的稳定性、钻杆的偏磨和套管的磨损都有非常大的影响[19]。钻柱的涡动使钻具承受高频应力而加剧钻杆的疲劳破坏,降低其工作效率和寿命。钻柱在井筒中的涡动特征,包括涡动轨迹和涡动速度。针对钻柱BHA近钻头稳定器与钻头中点截面处(图2)分析其涡动轨迹和涡动速度。

图5表明4种钻柱结构条件下该截面位置涡动轨迹均呈现满眼运动的特征,即BHA近钻头稳定器与钻头中点处与井壁的碰撞接触相对频繁。相对而言,全钢钻柱与井壁法向碰撞的特征更为明显,而复合钻柱1、2、3与井壁切向碰摩的特征更为明显。

图6为BHA近钻头稳定器与钻头中点截面处的涡动速度。由图6可以看出,4种钻柱结构条件下该截面位置涡动速度差异较大。复合钻柱1的涡动速度略小于全钢钻柱;复合钻柱2的涡动速度峰值接近全钢钻柱,波动也较为剧烈;复合钻柱3的涡动速度小于其他3种结构的钻柱,因此复合钻柱3的涡动特性相对较好。

2.2 复合钻柱动态应力特性

在钻柱动力学分析中影响钻柱动态安全性的主要因素为钻柱动态应力 [20]。钻柱动态应力越大,钻柱的动态安全系数就越小,控制和保持钻柱的动态应力在较低的水平是保障钻柱安全性的根本。

图7为4种钻柱动态应力变化曲线(不同颜色的曲线表征钻柱在不同时刻的动态应力)。从图7可以看出,3种复合钻柱整体均满足材料强度极限要求。在4000~6000 m段复合钻柱1动态应力略小于全钢钻柱,复合钻柱2和3的动态应力明显小于全钢钻柱;6000~8000 m段复合钻柱1和3的动态应力明显小于全钢钻柱,复合钻柱2的动态应力则是略小于全钢钻柱。

2.3 复合钻柱振动特性

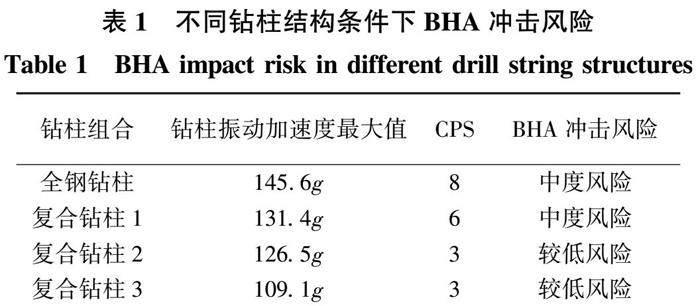

由于钻井长细比大、井身结构复杂、地质环境苛刻等因素,钻柱在狭长的井眼中会产生复杂的非线性井下振动,影响钻柱动态安全性。Schlumberger公司基于地震工程理论开发出独立的量化振动风险技术[21],建立起加速度和失效破坏参数之间的联系。本文在Schlumberger振动冲击风险分级的基础上给出钛合金/钢钻杆复合钻柱振动冲击风险分级,并以此为依据对钻柱动态安全性进行评价。通过对BHA加速度峰值进行统计,根据加速度峰值超过50g(g为重力加速度,9.8 m/s2)的冲击次数(CPS)将BHA的冲击风险划分为3个等级:CPS为1~5时为较低风险;CPS为5~10时为中度风险;CPS超过10时为高度风险。不同钻柱结构条件下BHA冲击风险见表1。

图8为BHA上的振动特征。由图8可见,含钛钻柱的振动相比全钢钻柱更为平缓;从振动特征强度角度看,复合钻柱3的振动强度最小。

2.4 复合钻柱动态安全性评价

3种复合钻柱中,复合钻柱3的涡动速度最小、动态应力水平最低、振动强度最小,因此复合钻柱3的钻柱结构设计相对较为合理。钻进参数对钻柱在旋转过程中的运动特性有重要影响[22]。以复合钻柱3为例,讨论不同钻井参数(主要指转速和钻压)条件下钻柱的振动特性,给出该复合钻柱结构对应的合理施工参数范围。根据2.3节所述分析方法,可得到不同钻井参数条件下钻柱的振动特性,并形成钻井参数优选图版,如表2所示。计算结果表明,80 kN钻压、50 r/min转速条件下复合钻柱3的振动达到了高度风险水平,钻井过程中应避开该钻井参数组合。同时,表2中CPS大于5对应的钻井参数条件下钻柱振动也较为剧烈,钻井过程中应引起注意。

3 结 论

(1)复合钻柱在BHA近钻头稳定器与钻头中点截面位置的涡动轨迹显示与井壁的切向碰撞摩擦特征更加明显;钛合金的使用可以降低钻柱的涡动速度,复合钻柱3的涡动速度比复合钻柱1和2涡动速度更小。

(2)钛合金钻杆的使用可降低钻柱的动态应力水平,复合钻柱3在4000~8000 m钻杆段的动态应力水平明显比复合钻柱1和2更小。

(3)从振动加速度角度来看,复合钻柱3的振动强度比复合钻柱1和2更低,即复合钻柱3相较于复合钻柱1和2具有更加良好的动力学特性。

参考文献:

[1] 张新,刘鸿羽,车昶,等.钛合金低成本成形技术研究进展[J].铸造,2021,70(10):1141-1148.

ZHANG Xin, LIU Hongyu, CHE Chang, et al. Development status of low cost titanium alloy processing technology[J]. Foundry, 2021,70(10):1141-1148.

[2] SCHUTZ R W, WATKINS H B. Recent developments in titanium-alloy application in the energy industry[J]. Materials Science and Engineering A, 1998,243(1):305-315.

[3] 孙建刚,宋德军.国内外石油、天然气用钛合金研究及应用概况[J].材料开发与应用,2019,34(6):96-102.

SUN Jiangang, SONG Dejun. Research and application of titanium alloys for petroleum and natural gas at home and abroad[J]. Development and Application of Materials, 2019,34(6):96-102.

[4] 刘强,宋生印,李德君,等.钛合金油井管的耐腐蚀性能及应用研究进展[J].石油矿场机械,2014,43(12):88-94.

LIU Qiang, SONG Shengyin, LI Dejun, et al. Research and development of titanium alloy OCTG application in energy industry[J]. Oil Field Equipment, 2014,43(12):88-94.

[5] 陈培亮,孙伟光,钟文建,等.钛合金钻杆在短半径水平井中应用技术研究[J].石油机械,2021,49(10):38-44.

CHEN Peiliang, SUN Weiguang, ZHONG Wenjian, et al. Research on application technology of titanium alloy drill pipe in short radius horizontal well[J]. China Petroleum Machinery, 2021,49(10):38-44.

[6] GONZALEZ M, MASKOS K, HARGRAVE R, et al. Titanium alloy tubing for HP/HT applications[R]. SPE 115708-MS, 2008.

[7] KANE R D, CRAIG S, VENKAFESHA. Titanium alloys for oil and gas service: a review [R]. NACE 03614409, 2009.

[8] 祝效华,李柯,李枝林,等.钛合金钻杆在页岩气长水平段的延伸钻进能力分析[J].天然气工业,2020,40(10):86-92.

ZHU Xiaohua, LI Ke, LI Zhilin, et al. Extensional drilling capacity of titanium alloy drill pipes in the long horizontal sections of a shale gas well[J]. Natural Gas Industry, 2020,40(10):86-92.

[9] 祝效华,李柯.铝合金钻杆在长水平井段延伸钻进的可行性[J].天然气工业,2020,40(1):88-96.

ZHU Xiaohua, LI Ke. Feasibility of extended drilling of aluminum alloy drill pipes in long horizontal wells[J]. Natural Gas Industry, 2020,40(1):88-96.

[10] 康红兵,张强,李晓君,等.钛合金钻杆在特深井修井作业中的适应性研究[J].石油机械,2020,48(11):126-130.

KANG Hongbing, ZHANG Qiang, LI Xiaojun, at al. Adaptability of titanium alloy drill pipe in workover operation in ultra-deep wells[J]. China Petroleum Machinery, 2020,48(11):126-130.

[11] 胡以宝.基于实际井眼轨迹的钻柱动力学特性有限元分析[D].上海:上海大学,2011.

HU Yibao. Finite element analysis of dynamic characteristics of drillstring based on actual well path[D]. Shanghai:Shanghai University, 2011.

[12] 魏微.复杂结构井井眼轨迹三维可视化技术研究[D].西安:西安石油大学,2014.

WEI Wei. Three-dimensional visualization technology of complex-structure well track[D]. Xian: Xian Shiyou University, 2014.

[13] 胡以宝,狄勤丰,姚建林,等.斜直井眼中钻柱的动力学特性分析[J].石油钻采工艺,2009,31(1):14-18.

HU Yibao, DI Qinfeng, YAO Jianlin, et al. Analysis of dynamic characteristics of drillstring in straight hole[J]. Oil Drilling & Production Technology, 2009,31(1):14-18.

[14] DYKSTRAW. Nonlinear drill string dynamics[D].Oklahoma: The University of Tusla, 1996.

[15] 张鹤.超深井钻柱振动激励机制及动力学特性分析[D].上海:上海大学,2019.

ZHANG He. Research on the mechanism of vibration excitation and thedrillstring dynamics in ultra-deep wells[D]. Shanghai:Shanghai University, 2019.

[16] 刘清友,马德坤,汤小文,等.钻柱纵向振动模型的建立及求解方法[J].西南石油学院学报,1998,20(4):55-58.

LIU Qingyou, MA Dekun, TANG Xiaowen, et al. The method of solution and establishment for axial vibration of drilling string[J]. Journal of Southwest Petroleum Institute, 1998,20(4):55-58.

[17] 闫铁,王雪刚,李杉,等.钻柱轴向与横向耦合振动的有限元分析[J].石油矿场机械,2012,41(3):39-42.

YAN Tie, WANG Xuegang, LI Shan, et al. Finite element analysis of longitudinal and lateral coupled vibration of drill string[J]. Oil Field Equipment, 2012,41(3):39-42.

[18] 王新锐,张辉,张矿生,等.多脊PDC切削齿破岩有限元仿真及其几何结构影响[J].中国石油大学学报(自然科学版),2022,46(4):63-71.

WANG Xinrui, ZHANG Hui, ZHANG Kuangsheng, et al. Rock breaking simulation and optimization design of multi-ridged PDC cutters[J]. Journal of China University of Petroleum(Edition of Natural Science),2022,46(4):63-71.

[19] 余磊,张来斌,樊建春,等.钻杆涡动引起的套管磨损解析分析[J].钻采工艺,2004,27(4):66-69.

YU Lei, ZHANG Laibin, FAN Jianchun, et al. The research on calculation method of casing wear caused by drillpipe revolution[J]. Drilling & Production Technology, 2004,27(4):66-69.

[20] 王明杰.超深井钻柱动力学特性分析及动态安全性评价[D].上海:上海大学,2016.

WANG Mingjie. Drillstring dynamic characteristics analysis and dynamic safety evaluation for ultra-deep well[D]. Shanghai:Shanghai University, 2016.

[21] 狄勤丰,平俊超,李宁,等.钻柱振动信息测量技术研究进展钻柱振动信息测量技术研究进展[J].力学与实践,2015,37(5):565-579.

DI Qinfeng, PING Junchao, LI Ning, et al. Progress in measurement technology for drill string vibration[J]. Mechanics in Engineering, 2015,37(5):565-579.

[22] 温欣,管志川,邵冬冬,等.大斜度井眼中钻柱运动特性模拟试验[J].中国石油大学学报(自然科学版),2018,42(2):79-86.

WEN Xin, GUAN Zhichuan, SHAO Dongdong, et al.Experimental study of dynamic characteristics of drillstring in highly deviated well[J].Journal of China University of Petroleum(Edition of Natural Science), 2018,42(2):79-86.

(编辑 李志芬)

基金项目:国家重点研发计划(2021YFB3700804);国家自然科学基金项目(52374008, 52174003);中国石油科学研究与技术开发项目(2021DJ2703);陕西省自然科学基金项目(2021JM-607)

第一作者:陈锋(1986-),男,副教授,博士,研究方向为石油工程管柱力学。E-mail:chenfeng536@shu.edu.cn。

通信作者:刘强(1983-),男,教授级高工,博士,研究方向为特殊油井管研究及开发。E-mail:liuqiang030@cnpc.com.cn。

引用格式:陈锋,宾国成,刘志虎,等.钛合金/钢钻杆复合钻柱动力学特性分析与优化设计[J].中国石油大学学报(自然科学版),2024,48(3):75-83.

CHEN Feng, BIN Guocheng, LIU Zhihu, et al. Dynamic characteristics analysis and optimization design of drill string composed of titanium/steel drill pipes[J]. Journal of China University of Petroleum(Edition of Natural Science),2024,48(3):75-83.