基于车身轻量化的玄武岩纤维汽车顶盖设计与分析

罗晓琳 张庆华 张云鹏

摘 要:汽车轻量化不仅有利于降低环境污染,而且还能够提升汽车的安全环保性能,为研究新型复合材料玄武岩纤维应用于汽车零部件可以优化性能、减轻质量,该文以玄武岩纤维复合材料来设计汽车部件之一的车顶,并运用ABAQUS对其进行仿真分析,对比其性能相较于其他轻量化材料和金属材料的优劣。该分析可为新型复合材料应用于汽车零部件设计提供参考。

关键词:轻量化;汽车车顶;玄武岩纤维;仿真分析;顶盖设计

中图分类号:U465.6 文献标志码:A 文章编号:2095-2945(2024)17-0042-05

Abstract: Lightweight automobile can not only reduce environmental pollution, but also improve the safety and environmental protection performance of automobile. In order to study that the application of new composite basalt fiber in automobile parts can optimize the performance and reduce the quality, this paper uses basalt fiber composite to design the roof of one of automobile parts, and uses ABAQUS to simulate and analyze it, and compares its performance compared with other lightweight materials and metal materials. This analysis can provide a reference for the application of new composites in the design of automobile parts.

Keywords: lightweight; car roof; basalt fiber; simulation analysis; roof design

当前,不仅对汽车外观造型和品质性能有着较高的要求,同时也更加重视汽车的节能减排和减重降耗,以此来符合国家的绿色环保发展的战略方针。相关统计表明,汽车整车质量每降低10%,消耗的燃料可以降低6%~8%[1]。汽车轻量化不仅有利于降低环境污染,而且还能够提升汽车的安全环保性能,为未来汽车发展提供了明确的方向。因此对于汽车轻量化材料及制造工艺进行分析很有必要。

汽车轻量化的手段主要包括结构的优化设计,对新型轻质材料的应用以及对更先进的制造工艺的探索[2]。其中采用轻质材料可以直接从根本上降低汽车各零部件的质量,是汽车轻量化技术中最直接的方法[3]。复合材料以其优良的性能,轻量化、绿色环保的优势,进入人们的视野,也逐渐应用于汽车零部件。本文以玄武岩纤维复合材料来设计汽车部件之一的车顶,并对其进行仿真分析,对比其性能相较于其他轻量化材料和金属材料的优劣。

1 玄武岩纤维材料的特点和性能

玄武岩纤维具有重量轻、强度高、电绝缘、耐腐蚀、耐高温、防水和隔音隔热等多种优点。此外,玄武岩纤维的生产工艺决定了产生的废弃物少,对环境污染小,且产品废弃后可直接在环境中降解,无任何危害,具有可持续利用的特点,符合环保低碳的发展趋势。玄武岩纤维已被我国列为重点发展的4大纤维之一[4]。玄武岩纤维的综合力学性能较好,具有较高的拉伸强度和抗压缩、抗剪切性能,并且应用成本较低[5]。目前,玄武岩纤维主要尝试运用于汽车座椅、门板、顶棚等部件,玄武岩纤维门板和顶棚,能够有效地减低噪音,具有隔热效果,可提高舒适性和安全性。

2 汽车顶盖设计

2.1 设计思路及数据来源

新型复合材料目前在汽车上的应用主要以碳纤维为主,大多应用于后视镜壳、内饰门板、内饰面板、门把手、排挡杆、赛车座椅和空气套件等,现在进气风箱、进气歧管以及部分高档车型(奔驰SLS AMG)的传动轴也开始使用碳纤维。原计划设计汽车顶盖,包括顶盖外板、前后横梁、横向加强梁,但基于梁的材料不变、新型复合材料主要运用于外板的特点,简化模型,只建立外板部件模型。根据之前调研的结果,车顶属于外覆盖件,冲压成型。目前车顶的材料依旧以钢材为主,往铝合金方向发展,基于成本的限制,铝合金和其他新型材料使用相对较少,材料的厚度整体来看,大约为0.5~3.0 mm,厚度根据车身不同部位的受力特点会有所不同,外板一般为0.65~0.7 mm,加强板一般为1~1.2 mm。鉴于网格划分的特点,此次车顶模型设计厚度设置为1 mm,模型基本尺寸参考比亚迪秦EV实车尺寸,前后弧度弦长1 400 mm,左右弧度弦长1 000 mm(前部1 080 mm、中部970 mm、后风窗位置1 040 mm)。

2.2 汽车顶盖外板设计

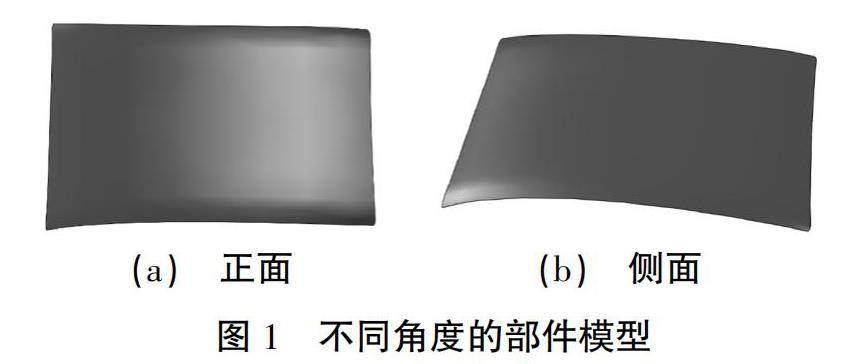

运用UG建立部件模型,建立的模型如图1所示。

鉴于汽车顶盖外板结构简单,直接运用ABAQUS进行有限元分析,通过外部建模完成几何模型构建之后,导入ABAQUS完成所有分析,包括前处理、求解、后处理。有限元模型如图2所示。

3 ABAQUS前处理设置

3.1 定义材料属性

在ABAQUS-Property模块中创建材料属性,此次仿真分析对比了结构钢、碳纤维和玄武岩纤维3种材料,因此需要设定3种材料属性,结构钢的性能参数见表1,复合材料力学性能参数见表2,车用纤维一般是热固性树脂基纤维布复合材料,碳纤维选用T300,力学性能数据来源查阅文献所得[6-7],玄武岩纤维参数来源于文献[8]。中航工业商用发动机有限责任公司运用三维机织角连锁织物制造大型商用发动机叶片,陈志明[9]在《三维角联锁织物基本力学性能及其变形行为分析》一文中对该织物的基本力学性能及其变形行为进行简单的研究分析。原来的二维层合复合材料,抗剪切强度低、抗冲击能力也比较弱,学者们在20世纪70年代提出的三维机织技术很好地解决了这一问题,三维角联锁织物是一种具有优良力学性能的周期性结构,因此本文中选用三维角联锁织物作为研究的复合材料结构。朱超等[10]在《三维角联锁机织铺层复合材料的拉伸性能与失效机制》一文中探讨了单层厚度对复合材料拉伸性能以及失效机制的影响,结果表明,复合材料的拉伸强度随着单层厚度的增大而显著增加,而且文献中选用的单层纤维布的最小厚度是0.8 mm,因此此次仿真的单层铺层厚度统一设置为0.8 mm。

3.2 网格系统构建

在ABAQUS-Mesh模块下进行网格划分,考虑到载荷的加载情况,因此划分网格前需要进行模型切分,运用创建拆分命令在车顶划分出2个300 mm×130 mm的区域作为人的踩踏区域,模拟一个100 kg的人双脚站立在车顶的情形[11]。划分出的区域如图3所示。

模型切分完成后进行全局网格尺寸布种、划分网格,确定网格的数量,注意网格的质量,如果质量不好还应进行二次网格划分。单元类型保持默认,为S4R,然后进入Assembly模块,创建装配体。至此,网格系统构建完成。

3.3 定义载荷和边界条件

车顶外板是通过焊接的方式连接在车顶横梁和车身上的,因此四周采用完全固定的约束,车顶划分出的区域模拟人站立的情形,加垂直车顶载荷Pressure 0.025 MPa,加载完成后的模型如图4所示。

4 仿真结果及分析

4.1 静力学分析

运用静力通用分析步,设定场输出(应力和位移云图),求解器求解计算,输出分析结果,应力云图、位移云图如图5所示。

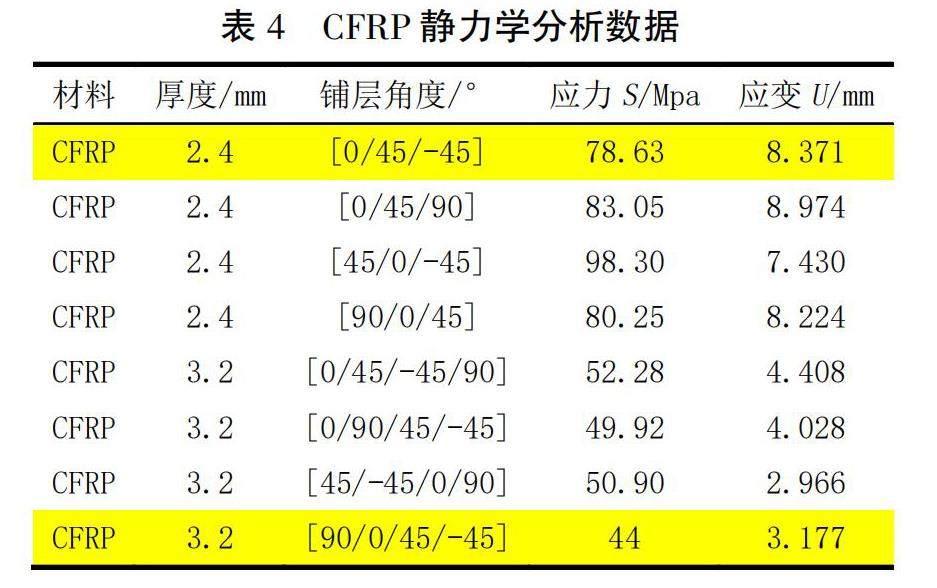

对于纤维复合材料层合板来说,影响其性能的不仅有铺层结构,还有铺层角度。因此为了获得最佳的力学性能,要对纤维进行不同角度铺层组合的尝试,从而达到一定程度的层组优化[12]。对于3层铺层的角度分别尝试了[0/45/-45]、[0/45/90]、[45/0/-45]、[90/0/45]4种情况,4层铺层的角度尝试了[0/45/-45/90]、[0/90/45/-45]、[45/-45/0/90]、[90/0/45/-45]4种情况,得到的数据详见表3、表4、表5。综合对比之后,选择[0/45/-45]的3层铺层角度组合和[90/0/45/-45]的4层铺层角度组合(图5中复合材料场输出分别展示)。

4.2 模态分析

汽车行驶时,路面不平以及发动机、传动系统和车轮等旋转部件均可引发汽车振动。通常路面不平是汽车振动的基本输入,振动频率范围约为0.5~25 Hz。

3种材料模型的模态分析振型图如图6所示。

3种材料6—11阶固有频率见表6。

从模态分析振型图可以看出,3种材料的自由模态振型高度相似,前6阶模态近乎刚体模态,几乎无变形,从第7阶开始出现1个基点的轻微扭转变形,从第9阶开始出现了2个基点的扭转变形,从第11阶开始出现了3个基点的扭转变形。玄武岩纤维和结构钢各阶的最大位移矢量差不多,碳纤维的最大位移矢量较玄武岩纤维、结构钢大,尤其在低阶模态时大很多,说明其在自由模态时相同放大倍数的变形较大;从前20阶的固有频率来看,碳纤维大于玄武岩纤维大于结构钢,说明玄武岩纤维的弹性处于二者之间。

5 结论

从静力学分析数据可以看出,3种材料均满足设计要求,碳纤维和玄武岩纤维这2种复合材料在铺层3层的情况下性能已经优于结构钢,碳纤维密度更小,因此更轻,但碳纤维成本高,柔韧性也没有玄武岩纤维好,如果选用玄武岩纤维铺层2.4 mm的情况下,车顶的质量将减重14.4%。从模态分析的数据可以看出,玄武岩纤维层合板的刚度和结构钢板材差不多,弹性更好,相比较结构钢,在相同工作条件的激励下,更不容易发生共振。研究结构的应力和位移云图分布状态的特点,找出应力集中和容易破坏的地方,可以为后续结构的优化提供理论性指导[13]。后续如果有条件可以做实验验证此次仿真的数据,并优化汽车顶盖模型。

参考文献:

[1] 杜行.新型材料和工艺在汽车轻量化中的应用[J].科技创新与应用,2019(5):148-150.

[2] 范子杰,桂良进,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报,2014,5(1):1-16.

[3] 崔晓凡.车用玄武岩-碳纤维混杂复合材料结构优化与性能研究[D].长春:吉林大学,2023.

[4] 360百科[EB/OL].https://baike.so.com/doc/5578894-5792262.html.

[5] 黄显晴.考虑应变率效应的玄武岩纤维复合材料低速冲击性能分析[D].长春:吉林大学,2021.

[6] 胡杭君.三维角链锁碳纤维机织物冲击拉伸力学性质及有限元分析[D].上海:东华大学,2013.

[7] DAS S, JAGAN S, SHAW A, et al. Determination of inter-yarn friction and its effect on ballistic response of para-aramid woven fabric under low velocity impact[J]. Composite Structures, 2015(120):129-140.

[8] 张如灏.考虑初始缺陷的三维玄武岩纤维复合材料多尺度渐进损伤分析[D].长春:吉林大学,2022.

[9] 陈志明.三维角联锁织物基本力学性能及其变形行为分析[D].哈尔滨:哈尔滨工业大学,2015.

[10] 朱超,吴宁,张一帆,等.三维角联锁机织铺层复合材料的拉伸性能与失效机制[J].复合材料学报,2022,39(7):3167-3177.

[11] 郑竹安,张家豪,吕红明,等.汽车车顶抗压强度的优化设计[J].农业装备与车辆工程,2020,58(3):42-46.

[12] 肖志,杜庆勇,莫富灏,等.连续碳纤维增强复合材料汽车顶盖铺层优化[J].汽车工程,2017,39(6):722-728.

[13] 黄从阳,李旭锋.基于ABAQUS的轴承座静力学和动力学分析[J].农业装备与车辆工程,2020,58(11):125-128.