铁路货车Z1修多功能作业车集成化研究

魏常庆 董玉欣

摘 要:国家能源集团将铁路货车“状态修”具体细分为4个级别,该文针对Z1修整备线存在的问题进行调研与分析,对闸调器调整、更换支撑杆、更换旁承滚子和更换钩托梁尼龙磨耗板等作业的快捷工装,以及将上述多套工装的模块化集成整合技术进行研究,提供Z1修多功能作业车及配套装备整体实施方案。该文提出的Z1修多功能作业车具有模块化、集成化、高效运行、安全可靠和多功能灵活柔性化作业等特点,可以为铁路货车Z1修装备线优化升级应用提供参考。

关键词:铁路货车;状态修;作业车;工装;支撑杆;模块化

中图分类号:U279 文献标志码:A 文章编号:2095-2945(2024)17-0090-04

Abstract: The State Energy Group divides the "condition-based repair" of railway freight cars into four levels. In this paper, the problems existing in Z1 repair and preparation line are investigated and analyzed. The quick tooling for the adjustment of brake conditioner, the replacement of supporting rod, the replacement of side bearing roller and the replacement of hook beam nylon wear plate, as well as the modular integration technology of the above multiple sets of tooling are studied. The overall implementation scheme of Z1 repair multi-function vehicle and supporting equipment is provided. The Z1 repair multi-function vehicle proposed in this paper has the characteristics of modularization, integration, efficient operation, safety and reliability, multi-function and flexible operation, which can provide reference for the optimization and upgrading application of railway freight car Z1 repair and equipment line.

Keywords: railway freight car; condition repair; working vehicle; tooling; support bar; modularization

铁路货车“状态修”是指在货车车辆基本结构与关键零部件实时监测、数理统计和科学分析的基础上,探索货车精准施修的工作方式[1]。针对不断加大的万吨重载运输,特别是部分周转频次高、磨耗加剧的车辆,“状态修” 的检修模式,能够避免“计划预防修”模式的“过度修”和“不足修”,具有针对性更强、更经济的优势[2-4]。国家能源集团作为国内最大的专业化铁路移动装备的能源企业,完成铁路货车“状态修”工艺规程体系编制,将货车“状态修”具体细分为4个级别,简称为Z1修、Z2修、Z3修和Z4修[5]。其中,Z1修是指国家能源集团铁路货车状态修检修规程中的状态修修程1。

1 Z1修整备线存在的问题调研与分析

针对国能铁路装备公司肃宁分公司黄骅港Z1修整备线上可能涉及的检修项目[6]进行了调研,其整备线共有2条线,有效长度892 m,具体存在问题分析如下。

1.1 人工调整闸调器重复工作量大

全列车更换闸瓦,需要先逐车调整闸调器,由人工手持闸调器调整工具逆时针转动闸调器外体3圈左右,待换完新闸瓦后,再次反向调整闸调器。如C80车型配置了双侧制动装置,每辆车需要调整2个闸调器,反复调整闸调器时长约5 min以上,一条整备线上54辆车调整闸调器耗时约270 min。且该闸调器是安装在C80车辆两端的高位平台上,检修人员上下不便,只能站立在离闸调器较远的位置,用加长杆的手动调整工具调整,重复作业工作量较大。

1.2 更换支撑杆作业劳动强度较大

检查更换支撑杆是在整备线上列车不解编情况下,人工进入车体内部作业。在车体内部没有大型机械化工装设备的作业位置,支撑杆每根重量80 kg左右,穿圆销孔固定位置距离车厢底面高度1.6 m,目前是由人力搬运到车体内部,再由2个人配合抬起一端,举起对准销孔,穿上圆销,再抬起另一端,调整孔距,穿上圆销,操作者体力消耗较大,工时较长,同时还存在较大的人身安全的隐患。

1.3 更换旁承滚子作业需要安全高效架车作业

更换旁承滚子作业,需要架车腾出更换作业空间。目前架车作业是在车钩支撑座处通过单套手动液压千斤顶架车,架车效率较低,且单点架车有一定的安全隐患。整备线长,需要架车点位较多。

1.4 更换钩托梁尼龙磨耗板作业空间狭小

为满足重载列车连挂的互钩差标准,需要调整更换钩托梁尼龙磨耗板。因钩托梁尼龙磨耗板作业空间狭小,采用普通的手动工具很难操作完成,且手动更换作业有一定的安全隐患。

1.5 整备作业线长且长列车不解编作业,辅助作业时长影响作业效率

目前,Z1修整备线距离长,且长列车不解编[7]作业。因此,作业时所需零配件、工装工具配送和收放等辅助作业时长将直接影响作业效率。

综上所述,针对上述所列实际问题,研究适用于Z1修整备线作业的多功能作业车及配套装备,具有现实必要性和广泛的应用前景。

2 研究内容

拟研发闸调器调整、更换支撑杆、更换旁承滚子和更换钩托梁尼龙磨耗板等作业的成套快捷工装,并将上述各式快捷工装形成模块化,进一步优化整合成Z1修移动作业车,具有模块化、集成化、高效运行、安全可靠和灵活柔性化作业等特点。

2.1 研发适合调整闸调器作业操作的电动工装

将根据闸调器的外形特点,并结合实际的操作动作,设计专用的电动并具备握持、转动闸调器功能的工装。

2.2 研发适合现场作业环境的更换支撑杆作业成套快捷工装

研发更换支撑杆作业的快捷工装,主要解决支撑杆的安装对位和车体内外传送的问题。首先,根据车体内部作业空间小、支撑杆重量重、抬升对位位移大、支撑杆的安装孔距与车体安装座距离不均等问题,支撑杆安装对位的快捷工装将考虑轻量化,电动助力抬升,并兼具支撑杆车体安装座距离调整功能。研发支撑杆在车体内外传送机构,沿下侧门门口通道实现支撑杆的车体内外传送。

2.3 研发适合现场作业环境的更换旁承滚子作业的快捷工装

更换旁承滚子的快捷工装,根据整备作业线长,架车点多等特点,在列车不解编的前提下,研发安全快速的架车方式,腾出更换旁承滚子的作业空间。旁承滚子的取放将通过研发手动专用工具解决。

2.4 研发适合现场作业环境的更换钩托梁尼龙磨耗板作业快捷工装

研发更换钩托梁尼龙磨耗板快捷工装主要用于钩托梁尼龙磨耗板丢失、破损以及车钩高度不符合技术要求时的快速更换。根据车钩钩体重量大,更换作业空间狭小的特点,依据钩体和车钩冲击座之间的外形空间结构,采用便携式液压动力源,设计出组合式液压动力工装,在列车不解编的前提下快速完成钩托梁尼龙磨耗板的更换。

2.5 多套工装集成模块化

将研发闸调器调整、更换支撑杆、旁承滚子和钩托梁尼龙磨耗板等作业的成套快捷工装形成模块化,配置移动驾驶装置、配套的统一动力源、总控模块,配套吊装电子伺服助力机械手及材料供应模块等进一步研制出Z1修多功能移动作业车。

3 实施方案

3.1 Z1修多功能作业车

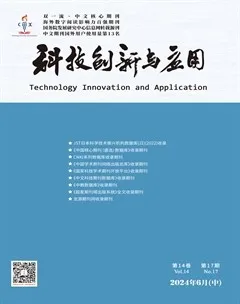

Z1修多功能作业车拟由人工驾驶,适合状态修(Z1)整备线上长列车不解编作业,具备一定的障碍通过能力,由定制的电瓶车移动底盘、电子伺服助力机械手、支撑杆运载及传送平台、更换支撑杆、旁承滚子、钩托梁磨耗板和闸调器调整等快捷工装及能源控制供应模块等组成(图1)。移动作业车采用定制电瓶车移动底盘,移动底盘外形长宽高尺寸在 3 600 mm×1 400 mm×1 800 mm以内。该底盘以蓄电池组提供动力,采用进口CURTIS变流电控和国内知名品牌的交流电机技术,可进行无级调速,便于驾驶操控对位。整个电动移动底盘高效节能,具有可靠性好,操作舒适,动力强劲等特点。该多功能移动作业车提供统一的快接220 V供电动力源和63 MPa液压源。

3.2 电子伺服助力机械手

电子伺服助力机械手设计采用定制的折叠臂式Ai智能提升机,其核心部件伺服系统、伺服驱动器、伺服电机和行星减速机等采用进口部件,电源供应由电动底盘中蓄电池通过工频逆变器输出提供,实现无级变速控制、遥控与悬浮模式、电磁刹车和超载保护等功能。

3.3 支撑杆运载及传送平台

支撑杆运载及传送平台机构安装在多功能作业车的尾部,通过液压控制,具备液压升降、转位、传送等功能,升降采用由液压控制的升降架,转位采用具有限位功能的手动控制转动机构,设有吊装支撑杆工作位、运载支撑杆工作位、传送支撑杆工作位。

支撑杆运载及传送平台吊装支撑杆工作位,将平台下降高度,便于操作支撑杆吊装上位。

支撑杆运载及传送平台运载支撑杆工作位,将平台转动到顺车行驶方向,在车体宽度以内,便于多功能车驾驶操作。

支撑杆运载及传送平台传送支撑杆工作位,将平台调整高度,转动对正车辆下侧门门口,便于支撑杆向车体内部传送。

传送平台上设置有液压控制的开门装置、前伸辅助托轴机构和支撑杆传送装置,传送平台设计有可装载3根支撑杆的卡装槽,可将支撑杆U型弯朝上吊装放入,卡装槽内设计配装6组驱动橡胶轮,每2组橡胶驱动轮通过传动带轮、带轮涨紧机构、三角带等一起联动;卡装槽对应支撑杆分别设置顶升液压缸;支撑杆运载时,其前伸辅助托轴机构回收,将支撑杆卡装在槽内;支撑杆传送时,先将其前伸辅助托轴机构伸出,对正车辆下侧门门口,并将支撑杆传送控制液压缸升起,对应槽内的支撑杆被顶起。启动支撑杆橡胶驱动轮,根据车辆支撑杆的需求,手动按动遥控器,控制对应液压缸落下,对应槽内的支撑杆与驱动橡胶轮接触,在橡胶轮转动的情况下带动支撑杆前行,直至将支撑杆沿下侧门门口通道传送到车辆内部,实现支撑杆的车体内外传送。

3.4 更换支撑杆快捷工装

支撑杆安装的快捷工装,需要在铁路运煤敞车内部将一根重80 kg左右的支撑杆,从车厢底面抬升到1 600 mm高度的支撑杆安装座处,调整对准销孔,穿上圆销,再抬起另一端,调整车厢两侧墙之间的支撑杆安装座孔距,穿上圆销。

由于运煤敞车车厢内部作业空间狭窄,下侧门门口宽度和高度有限(900 mm×850 mm),较大体积和重量的工装很难进入作业。支撑杆安装的快捷工装,依托车厢侧墙顶部做支撑,对支撑杆采取电动助力提升的方式,主要由定制的电动绞盘、尼龙轮滚动卡装机构、专用特殊轻质材料的曲柄吊架、操作手柄和便携锂电动力源等组成,车体内支撑杆吊装对位以电动绞盘为动力源,曲柄支架吊挂在车体上边梁上,并可沿车体侧墙上边梁移动。将待装支撑杆通过专用卡具吊装一端,实现对位安装。

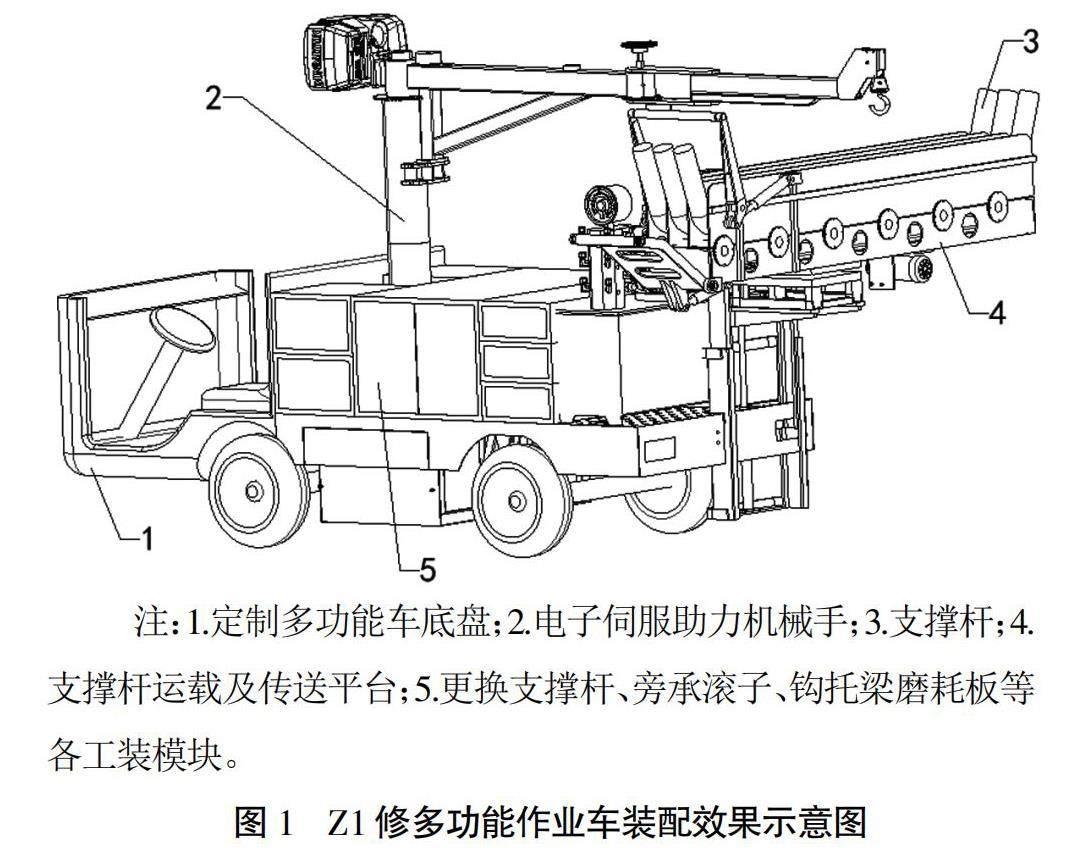

3.5 更换旁承滚子快捷工装

更换旁承滚子快捷工装,主要通过由便携式电液动力源提供动力的电液架车机构解决安全快速架车问题,电动液压架车机构配置2套,每套可独立完成车体一侧旁承垫滚子的更换作业。旁承滚子的取放将通过研发手动专用工具解决。

转向架上旁承滚子与车体、侧架、摇枕之间作业空间位置非常狭窄,需要先根据摇枕端头和旁承体之间的空间位置设计出一套异形架车支架,异形架车支架放置于摇枕端头与侧架之间,在架车支架与车体横梁之间放入二级液压缸,通过向下压缩枕簧,向上顶升车体,腾出约150 mm更换旁承滚子所需的作业空间,放置好安全支撑装置,通过专用工具取放旁承滚子;更换旁承滚子的安全性通过低高度架车的电动液压安全顶升式架车装置,机械式固定高度安全支撑装置和无须作业人员手臂等身体部位进入架车区域的专用取放工具得以保障(图2)。

3.6 更换钩托梁尼龙磨耗板快捷工装

研发液压控制专用调整支架,调整支架卡装在车钩冲击座内。调整支架上边框通过磁吸方式固定于车钩冲击座上边,调整支架下面液压缸勾贝杆上固定有卡装支脚,以防止液压缸作业时倾斜。

调整支架上的连挂钢丝绳固定车钩,通过液压缸伸出,压缩支撑座弹簧,使钩颈下平面与车钩尼龙磨耗板间产生40~50 mm更换间隙,在列车不解编的作业状态下,再通过专用手动工具撬动更换磨耗板。液压调整支架由便携式电液动力源提供动力。

3.7 电动闸调器调整工装

闸调器的电动调整工装由安装座、驱动盘、二连杆机构、弧形夹爪和电机减速机总成等组成(图3)。二连杆机构通过橡胶块与闸调器的外体接触,弧形夹爪匹配在闸调器外体的外侧,开启电机,电机旋转,通过二连杆机构的摇摆运动将力传递至橡胶块,橡胶块挤压闸调器外体,通过弧形夹爪的限制作用,使得闸调器外体发生间歇性转动;转动3圈左右自动停止,闸调器正向调整完毕。待车辆更换闸瓦后,再反向驱动调整闸调器。

4 创新点分析

第一,研发的Z1修多功能作业车提供一套集成模块化移动作业平台,通过集成快捷工装模块,实现人机结合的半机械化作业,减少辅助作业时间,从而提高整备作业效率,适合整备线上推进式整备作业。

第二,该Z1修多功能作业车集成更换支撑杆、旁承滚子、钩托梁磨耗板等快捷工装功能模块,配置电子伺服助力吊装机械手和外供电源、液压源等,合理利用作业车空间,简化Z1修装备的配套结构和能源配置,减少重复配套或分散配置所产生的成本。

第三,便携式支撑杆更换工装适合运煤敞车内部作业,减轻劳动强度,提高工作效率,避免发生较大的人身安全隐患。

第四,更换旁承滚子的快捷工装适合单侧作业、安全可控,经过试验验证,由单人操作,6 min以内可完成单个旁承滚子更换。

第五,更换钩托梁尼龙磨耗板快捷工装采用便携式液压动力源,为更换钩托梁尼龙磨耗板提供足够的操作空间,由单人操作,经过试验验证,5 min以内可完成单个钩托梁磨耗板的更换。

第六,电动闸调器调整工装将传统的手动调节方式改进为电动自动调节,降低检修员的劳动强度,降低了检修和维护过程中安全事故的发生率,结构简单便携,调整效果准确可控。

5 结束语

本文针对Z1修整备线上存在的问题进行了调研分析并对Z1修多功能作业车及配套装备的技术进行了探索研究与试验,经整备线现场验证的实施方案一定程度上解决了目前Z1修整备线存在的问题,为Z1修的机械化和自动化提供了改进性贡献,为我国铁路货车状态修装备线优化升级提供了参考,但是随着铁路货车Z1修的进一步开展,还需要更广泛更深入的适应性研究工作。

参考文献:

[1] 刘洋,巩婷婷,乐建炜,等.铁路货车状态修数字化赋能系统研究[J].铁路货运,2021,39(5):34-38.

[2] 段建奎.铁路货车车辆修理制度的研究[D].北京:北京交通大学,2008.

[3] 胡先山.铁路货车检修现状及发展趋势[J].科技传播,2012(2):29-30.

[4] 辛民,徐海.神华铁路货车状态修关键制动技术探讨[J].大连交通大学学报,2017,38(3):27-29.

[5] 李朋,汪珍,董华锋.铁路货车状态修模式下寿命零部件管理问题探讨[J].铁道车辆,2022,60(2):123-126.

[6] 孙蕾,陈雷,刘向东.我国铁路货车实施预防性状态修检修制度的可行性[J].铁道车辆,2018,56(12):12-18.

[7] 罗松柏.铁路货车由预防修过渡到状态修之我见[J].铁路技术监督,2006,34(5):12-16.