凝聚相炸药损伤-点火特性的研究进展

[摘 要] 高能炸药是各类武器弹药毁伤的能量之源。研究高能炸药(凝聚相炸药)的损伤和点火特性对武器弹药的安全性具有重要意义。从成型工艺、损伤实验模拟、损伤的观测与表征、损伤与点火相关性等4个方面介绍了凝聚相炸药损伤-点火特性的研究进展。首先,探讨了压装、浇注、熔铸等成型工艺对装药初始损伤的影响;其次,对凝聚相炸药在使用过程中损伤的产生、实验模拟和观测与表征方法进行总结;针对典型损伤类型分析了炸药的损伤-热点-点火过程;最后,基于研究现状分析,提出凝聚相炸药损伤-点火特性研究未来的发展趋势和面临的挑战。

[关键词] 炸药;损伤;模拟实验;损伤观测;热点;点火特性

[分类号] TQ560.7; O389

Research Progress on Damage and Ignition Characteristics of Condensed Phase Explosives

ZHAO Dong, QU Kepeng, DONG Zelin

Xi’an Modern Chemistry Research Institute (Shaanxi Xi’an, 710065)

[ABSTRACT] High energy explosives are the source of energy for the destruction of various weapons and ammunition. Study on the damage and ignition characteristics of high-energy explosives (condensed phase explosives) is of great significance for the safety of weapons and ammunition. The research progress on the damage and ignition characteristics of condensed phase explosives was introduced from four aspects: molding process, experimental simulation of damage, observation and characterization of damage, and damage-ignition correlation. Firstly, the influence of molding processes such as press-fitting, pouring, and melting and casting on the initial damage of the charge was explored. Secondly, the generation of damage, experimental simulation, observation and characterization methods of damage during the use of condensed phase explosives were summarized. Furthermore, the damage-hot spot-ignition process of explosives was analyzed in terms of the typical types of damage. Finally, based on the analysis of the current research status, the future development trends and challenges of damage-ignition characteristics of condensed phase explosives were proposed.

[KEYWORDS] explosive; damage; simulation experiment; damage observation; hot spot; ignition characteristic

0 引言

作为武器弹药毁伤目标的重要能源,高能炸药被广泛应用于爆破、侵彻、破甲等常规武器弹药中。高能炸药一般以固体形式存在,属于凝聚相炸药。在凝聚相炸药成型制造过程中,由于配方、成型工艺及工艺参数的不同,炸药的微观结构也各不相同;装药无法达到理论密度时,会存在微孔洞、微裂纹等初始损伤。而在炸药储存、加工、运输及使用等过程中,不同的加载速率、复杂的应力状态和温度环境等因素会导致材料细观甚至宏观结构发生变化。

损伤在持续的外部载荷作用下可能会不断演化、积累,产生宏观的断裂,对炸药的力学性能、感度、结构完整性等产生影响[1]。特别是炸药服役过程中,拉压、剪切、摩擦、温度冲击等复杂载荷条件可能使装药产生热点,意外点火起爆。因此,通过研究

炸药的损伤-点火特性来研究炸药的安全性是进行

武器装药安全性评估的基础,对武器弹药的设计和可靠运用具有重要意义。

研究炸药的损伤-点火特性需要模拟损伤的产生及演化过程,并进行观测与表征;根据实验结果或结合数值模拟,分析损伤的演化规律,进而揭示炸药损伤-热点-点火过程的内在联系,分析对炸药的安全性影响。因此,首先探讨了不同装药成型工艺可能产生的初始损伤;同时,对模拟实际服役过程中炸药在不同机械、温度载荷下损伤产生、演化过程的实验方法进行介绍;随后,介绍了显微观察、计算机断层扫描(CT)、数字图像相关(DIC)等几种常用的炸药损伤的观测与表征方法,并分析总结了各种方法的优、缺点;最后,针对炸药不同损伤类型与热点点火的相关研究进行综述,提出目前的研究发展趋势及待解决的问题。

1 成型工艺对装药初始损伤的影响

炸药在成型制造过程中会产生初始损伤。装药初始损伤的形成不仅与炸药配方有关,还和成型工艺与工艺参数息息相关。现有装药成型工艺主要有压装法、浇注法、熔铸法。装药工艺的不同决定了炸药产生损伤的机理和损伤类型的不同。成型工艺和工艺参数的优化能有效减少装药的初始损伤,提高药柱的整体性能。

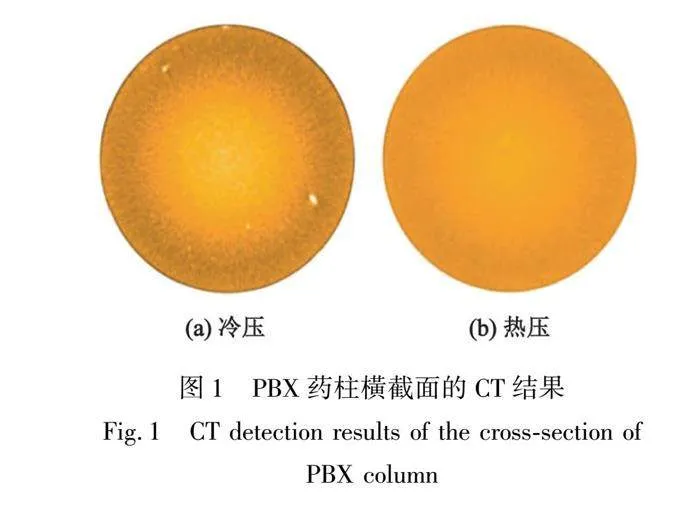

压装型炸药具体的压制过程可分为颗粒的重排、损伤破碎和压实3个阶段。内部的损伤主要为炸药晶体本身的孔洞、裂纹等缺陷,及压制成型过程中炸药颗粒受挤压、剪切作用而破碎形成的微裂纹、断裂等损伤。压装成型过程的温度与成型药柱的初始损伤有关。如图1所示[2],对比冷压与热压成型的高聚物黏结炸药(PBX),药柱1/2高度的横截面CT扫描结果发现,冷压成型药柱的横截面密度分布明显不均匀,且有多处孔隙损伤;热压成型药柱的横截面密度分布则更均匀,且无初始损伤。

热压时的降温速率和保压时间也会导致损伤的形成。合理控制降温速率、分段进行保压能够降低装药内部所受的应力,避免基体开裂,减少装药内部的损伤[3]。此外,分步压装是一种高效的压装装药工艺,装填密度高、内部缺陷少[4],但分步压装工艺也会造成装药密度分布不均匀。

浇注型炸药及熔铸型炸药的成型过程都存在着物相、热量、体积等的变化。晶核的形成与生长、固态炸药的熔融与凝固、凝固降温引起的体积收缩等容易使药柱形成缩松、缩孔、粗结晶、气孔、裂纹等缺陷。研究表明,未完全逸出的空气所形成的气孔和表面枝晶间气孔在热应力作用下引起的热裂纹是注装成型装药产生损伤的主要类型及成因。因此,固化工艺对注装药的质量有显著影响[5-6]。在注装药的凝固过程中,控制合适尺寸的冒口的保温时间,使炸药凝固收缩时能及时流到可能形成缩孔的位置,可以达到补缩的目的[7]。除控制冒口条件外,加压凝固工艺能够提高炸药熔点,整体上加快冷却速率,增加相对密度,有效减少缩孔[8]。同时,合理控制热流方向、降温速率、降温方式等降温条件能显著减少装药损伤。研究表明:控制降温介质的温度恒定能有效提高装药密度、降低孔隙率[9]。相比于自然凝固,采用水浴顺序凝固工艺能显著减小产生缩孔、缩松缺陷的概率;当水浴温度为20 ℃、水位上升速度为3.5×10-2 mm/s、冒口温度为95 ℃时,能最大程度地缩短凝聚时间,降低缩松、缩孔概率[10]。此外,从消除气孔的角度来看,采用合理的真空条件能够减少熔化和浇注过程中带入的气体[11];采用机械振动能促进流动态炸药注装过程中带入的气泡上浮,有效排除孔隙[12]。

2 损伤产生及演化过程的实验模拟

在储存、加工、运输及使用过程中,炸药处于不同的加载速率、复杂的应力状态和温度条件下。不同的外载条件使炸药产生的损伤也各不相同。为深入研究炸药的损伤-点火特性,需要采用不同的实验手段模拟炸药在真实条件下的损伤状态。

通常,针对冲击载荷,可按照载荷应变率进行分类模拟。长期储存过程产生的蠕变损伤以及压制加工过程中准静态条件下产生的损伤可以用材料实验机模拟[13]。发射、低速撞击时产生的损伤可以用落锤实验模拟[14]。高速飞片撞击或穿靶时产生的损伤可以使用霍普金森杆[15]、气炮实验[16]进行研究。更高应变率的载荷情况可以使用爆轰驱动飞片碰撞进行研究[17]。拉伸载荷条件下,可以采用巴西实验或基于分离式霍普金森压杆(SHPB)实验系统的动态巴西实验对炸药材料进行模拟[18]。针对温度载荷,可采用高(低)温储存、温度循环、温度冲击等方法进行模拟[19-20]。

上述方法大多是基于单一载荷进行模拟的分解实验。而炸药在实际使用中常处于多场耦合及复杂应力状态,使用以上方法无法对这种复杂环境进行准确研究。因此,国内外学者针对不同的复杂载荷环境发展了相应的实验模拟方法。

侵彻弹侵彻多层靶时,装药常处于复杂、快速的多次脉冲载荷环境。为研究多次脉冲载荷下装药的响应特性,Zi等[21]开展了一维飞片撞击实验2次冲击炸药。实验中,采用不同阻抗的材料组合加载产生2次脉冲,在SHPB实验系统上对炸药装药进行加载模拟。但SHPB实验的炸药样品量小,无法在多次加载下点火。为增加样品量,使炸药能够点火,李亮亮等[22]基于大型落锤模拟加载装置,在药柱前段设计了一装置,使落锤撞击时达到直接和间接撞击,实现2次脉冲加载。聂少云等[23]依托加速跌落平台设计了多次冲击载荷加载实验装置,如图2所示。该装置能实现4次脉冲加载,应力幅值约为400 MPa,脉冲间隔为1 ms,脉冲宽度为0.5 ms。

实际使用过程中,装药内部还会处于压缩、摩擦及剪切等复合应力状态下。对这种复合应力加载状态,传统的实验模拟方法基于基本的实验装置进行改进,设计了复合加载装置,开展了不同应变率下的剪切、冲剪或拉剪等实验[24]。胡雪垚等[25]为更真实地模拟实际使用过程中装药的变形、损伤甚至点火,进一步发明了一种炸药装药压缩剪切实验装置。加载过程中,撞击点四周炸药无轴向位移,且破碎药柱不会二次撞击点火,更接近真实条件下装药在约束条件下的压缩剪切载荷特征。

温度和机械撞击耦合也是炸药在使用过程中的典型工况之一。Dai等[26]对不同温度下的HMX基炸药开展撞击实验,分析在温度和冲击耦合刺激下的响应机制。而屈可朋等[27]用一级轻气炮研究高低温循环及对称冲击耦合加载下RDX基含铝炸药的损伤情况。研究表明,经高低温循环后,炸药产生较多散布的孔隙,在冲击载荷下发生绝热压缩,更易点火。

目前,相关实验模拟研究的重点和难点在于如何更真实地模拟炸药的实际使用工况,等效实际使用状态的损伤。未来的研究中,应进一步发展更真实的损伤实验模拟方法,并针对更多复杂载荷条件下损伤的产生、演化展开实验模拟。

3 损伤的观测与表征

准确观测和表征装药损伤及演化过程是深入分析装药力学性能及点火特性的前提。装药损伤的观测及表征技术总体上可分为宏观与微观、二维与三维、有损与无损、非实时与实时以及接触与非接触式观测。常见的观测方法主要有光学观测、显微观察、声发射(AE)技术、CT技术、DIC技术等。

对于装药,宏观与微观损伤的二维观测手段已经发展得较为成熟。传统的光学显微镜(OM)只能对炸药表面进行宏观尺度的观测。目前,应用最广泛的扫描电子显微镜(SEM)的分辨率更高,可以观测晶体微观尺度的损伤[28]。采用合适的显微镜结合匹配的加载系统还可以实时、原位观察炸药的损伤演化及破坏过程。

OM或SEM技术只能形成损伤的二维图像,新发展的原子力显微镜(AFM)能够提供如图3所示的三维表面图[29],以纳米级分辨率获得表面形貌结构及粗糙度信息,且不需要对样品进行特殊处理。但相比于SEM,AFM成像范围小,速度慢,且受探头影响很大。

实际研究中,样品往往处于一定的约束条件下,以上观测手段会造成样品应力状态的改变,甚至产生二次损伤,影响观测结果。作为典型的无损检测技术,CT技术同时具备高分辨率、三维成像、测量区域大的优点,常应用于炸药内部缺陷的表征[30]。

Yeager等[31]通过微米级CT(micro-CT)对单质炸药和PBX炸药进行观测,利用软件对CT扫描获得的系列二维图像投影,进行三维重构,获得炸药的整体形貌和内部细观结构特征。许礼吉等[32]使用类似方法得到如图4所示的某炸药热损伤后内部孔隙的三维渲染情况,进而对孔隙率等损伤关键参数进行量化表征。由图4发现,高温下药柱内部的热应力使颗粒-黏结剂界面脱黏,脱黏区随温度载荷的升高而增加,演化成通孔;同时,炸药颗粒在温度载荷下受热分解,使药柱内形成较多孔隙。

CT技术属于非实时测量,样品状态可能随观测时间的延迟而产生变化,引起实验误差。而AE技术可以提供损伤发展、演化过程的实时或连续信息。AE通过材料局部损伤产生、演化过程中释放的瞬态应力波来推断出材料内部细观结构的变化和损伤产生的位置。得到的实时损伤信息来自于损伤本身,因此,可以实现对炸药内部损伤的无损检测,且不受构件几何形状的限制,可在难以接近的情况下进行检测。邱芷葳[33]在PBX上用断铅模拟热微裂纹声发射,使用AE技术开展立体定位实验,结果如图5所示。图5中,星标代表断铅源位置,圆标代表计算定位位置。该方法操作简单,定位快速,但精度不高。由于对特定环境下炸药声发射应力波传播规律、声发射信号处理、损伤模式识别等方面的研究仍存在不足,运用AE技术准确掌握PBX炸药裂纹演变规律目前仍处于实验和初步工程应用阶段。

不同于AE技术基于声发射信号计算得到损伤信息,DIC技术能够以图像形式更直观且精确地实时给出炸药表面的损伤变形情况,实现非接触、实时、无损观测,常用于定量测量炸药表面的全场位移、变形与应变。DIC自动化程度高、非接触、精度高且简便易用,但对图像质量、计算资源要求较高。但是,炸药试样表面与内部的变形场分布通常差异较大。作为一种光测力学观测技术,无论是2D-DIC还是3D-DIC都只能观测物体表面的受力和损伤情况[34]。

在实际应用中,结合不同技术手段进行观测可以更好地监测、表征炸药损伤的产生与演化过程。可以结合CT与SEM,从宏观和细观尺度上观测装药的损伤特性[35];或结合DIC和配有原位加载装置的SEM,实时监测裂纹的萌生和生长,从细观尺度上测量应变场[36]。王延珺等[37]结合X射线微焦点计算机断层扫描(μ-CT)技术和数字体图像相关(DVC)算法,对单轴压缩加载下TATB基PBX炸药的三维数字体图像进行分析,得到样品内部有亚体素精度的三维位移场和应变场。该方法能弥补DIC技术只能观测二维表面的不足,但目前在含能材料领域应用较少。

以上技术手段基本能够满足对炸药损伤发展和演化过程的观测,但更进一步的损伤-点火过程具有跨尺度、跨量级的特点。如何对炸药损伤-点火过程进行无损伤、非接触、高精度的实时、原位观测是未来研究的重要方向。对以上几种常用的损伤的观测与表征方法进行总结,具体情况如表1所示。

4 损伤-热点-点火相关性研究

Bowden等[38]于1952年提出的热点理论是当下普遍认同的非均相凝聚炸药的起爆机理。

高能炸药一般为非均相凝聚炸药,内部存在着如气泡、孔洞、杂质、裂纹、间隙、粗结晶等损伤。优化工艺参数可以有效减少甚至消除杂质、粗结晶等损伤。但孔洞和裂纹损伤作为产生热点的主要损伤类型,仍难以通过现有的工艺手段有效解决。

基于孔洞和裂纹这2种类型的损伤,介绍损伤与热点形成的关联机制及理论模拟研究,最后简单介绍几种炸药在冲击载荷作用下由热点到点火起爆的判据。

4.1 损伤与热点形成的关联机制

目前,孔洞类型的损伤形成热点的机制有孔洞冲击塌缩机制和气泡绝热压缩机制2种。

孔洞冲击塌缩机制认为,冲击波传入炸药孔洞处,使炸药受压塌缩,周围炸药在孔洞中心汇聚;炸药汇聚产生的内能在孔洞中心积累,进而形成热点[39]。该机制适用于高速冲击、高黏性、低屈服应力的情况。而气泡绝热压缩形成热点是由于炸药存在初始损伤,内部有气泡存在。冲击作用下,气泡被迅速压缩,由于比热低于炸药材料,气泡位置温度更高,进而形成热点[40]。但该机制只适用于材料压缩率明显比冲击率低并且气泡尺寸较大的情况。

裂纹类型的损伤形成热点的机制有剪切摩擦机制和裂纹尖端加热机制。

剪切摩擦机制考虑到混合炸药内部孔隙或密度不连续处在冲击作用下会迅速发生塑性形变。冲击波进入炸药损伤位置后,快速剪切应力作用使材料软化超过加工硬化效应,形成剪切带[41],剪切带内的摩擦作用产生并积聚热量,进而产生热点。剪切摩擦机制尤其适用于颗粒填充聚合物类型的含能材料。裂纹尖端加热机制,即炸药内有微裂纹或裂纹形式损伤的部位,在机械作用下发生失稳、扩展现象,裂纹尖端处存在强应力场,并产生塑性形变,形成温度较高且尺寸较大的热点[42]。对于有一定颗粒尺寸或增强型复合炸药,裂纹尖端加热是一个重要的机制。但是对于单晶炸药,裂纹尖端获得的能量不足以使热点达到足够的温度和尺寸,因此并不适用。

4.2 热点理论模拟研究

由于难以制备理想的实验样品、难以实时检测热点形成的信息等因素,炸药热点的实验研究往往难以开展。因此,一般结合计算机技术和数值计算方法建立相关的理想化物理模型,进而根据模型研究热点形成及发展的全过程,研究炸药的起爆机理。

4.2.1 基于孔洞损伤的物理模型

大量研究表明,孔洞受冲击塌缩是热点的主要产生机制。目前,针对该机制的研究主要基于Kim等[43]提出的弹黏塑性单球壳塌缩热点反应模型,如图6所示。该模型考虑了塌缩过程中孔洞周围出现整体力学变形的弹性阶段和弹塑性转变阶段,但没有考虑到产生力学变形的具体形式(摩擦、剪切带、射流等)。

基于这一模型,国内外学者进行了大量关于炸药热点点火的研究工作。成丽蓉等[44]基于一维黏塑性孔洞塌缩热点模型,考虑温度与损伤对炸药力学性能的影响,建立了复杂受力环境下非均质炸药孔洞塌缩热点生成模型。使用该模型研究复杂冲击环境下孔洞塌缩热点生成机理发现,相比于持续拉压,拉伸与压缩交变作用更容易产生热点。温丽晶等[45]在Kim模型的基础上,考虑黏结剂的影响,提出弹黏塑性双球壳塌缩热点反应(DZK)模型。DZK模型能很好地描述孔洞塌缩形成热点以及点火过程中的初始温度、压力和黏结剂的影响,但难以对多元混合炸药的冲击起爆观测进行模拟。对此,Liu等[46]进一步提出了多元混合PBX炸药的孔隙塌缩热点模型,并建立了细观反应速率模型。

4.2.2 基于裂纹损伤的物理模型

Dienes等[47]认为,临近裂纹内界面的相互摩擦可能是形成热点最有效的机制,并提出了统计微裂纹力学(statistical crack mechanics,SCRAM)模型。SCRAM模型假设大量不同初始尺寸、不同法向的微裂纹随机分布在材料内部,且微裂纹的数量、密度是微裂纹尺寸与法向的函数。该模型通过概率统计形式将材料细观微裂纹演化与宏观力学响应联系起来,是研究含能材料损伤的代表性宏、细观损伤本构模型,主要用于处理压装炸药等脆性材料的动态力学变形、损伤与破碎行为。

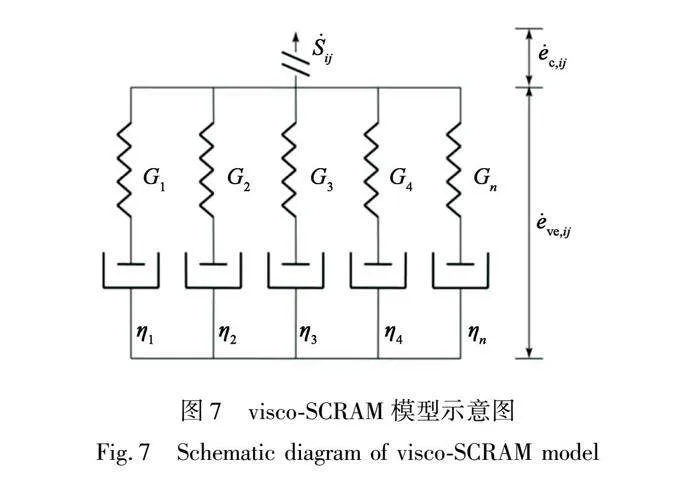

Bennett等[48]和Clancy等[49]在SCRAM模型的基础上使用将黏弹性效应与细观裂纹损伤耦合的黏弹性统计微裂纹损伤(visco-SCRAM)模型进行研究。该模型由一个黏弹性体(由多个Maxwell体并联)和一个微裂纹损伤体(由SCRAM模型定义)串联而成。如图7所示,将微裂纹面上的摩擦热作为炸药点火的主要热点机制,适用于低速碰撞、高速冲击等动态加载下PBX炸药内部的损伤演化以及点火响应预测的研究。图7中,S·ij为visco-SCRAM模型的偏应力率;c,ij为微裂纹损伤体的偏应变率;ve,ij为黏弹性体的偏应变率;Gn和ηn分别为黏弹性体中第n个Maxwell体的弹性组元的剪切模量和黏性组元的阻尼系数。

成丽蓉等[50]将该模型应用于研究战斗部侵彻过程中装药的损伤热点形成过程,基于Dienes理论将宏观力学变形与微裂纹损伤演化耦合,建立黏弹性炸药本构关系和裂纹滑移摩擦生热计算细观模型,并用该模型分析了不同侵彻条件下装药安定性情况和热点形成机理。杨昆等[51]进一步采用微裂纹-微孔洞力热化学耦合细观模型,对比分析某压装炸药与某浇注炸药损伤-点火响应的差异性,得到不同时刻2类炸药微裂纹相关热点的演化云图。研究表明,剪切裂纹热点和局部剪切塑性耗散机制分别为压装、浇注炸药的点火主导机制。

在实际的凝聚相炸药中,内部并不只有一种损伤形式,热点的形成原因也不局限于一种机制。目前建立的有关热点形成的物理模型往往只考虑了单一的形成机制,与实际情况还存在一定差距。

4.3 炸药的点火判据

关于使炸药由热点到起爆的点火判据(临界条件)的研究,是联系损伤、热点、点火过程的关键,也是目前热点理论的重要研究课题。可以认为,炸药的点火判据是对炸药开始发生自维持化学宏观反应条件的量化,炸药发生化学反应的放热速率大于热传导散热速率,炸药即可点火[52]。

Walker等[53]基于热起爆理论,提出pnτ判据和炸药起爆临界能量密度Ec=puτ=C的概念。其中:p为加载面上的压力;n为临界起爆常数;u为冲击波波阵面上的质点速度;τ为脉冲时间;C为常数。

该判据是目前应用最广泛的非均质炸药冲击波起爆判据,但只适用于理想情况下的一维短脉冲冲击起爆判定。

James[54]在Walker等研究的基础上引入能体现冲击波强度的质点比动能Σ=u2/2的概念,表征炸药内部冲击波波阵面上质点的动能,与能量密度分别从微观和宏观角度作为判定依据。该判据不受压力范围的限制,适用范围更广。

Welle等[55]提出表征冲击加载面单位面积的能量输入速率的功率通量Π=pu的概念,与能量密度E结合,提出E-Π起爆判据。功率通量Π本质上是能量密度E对脉冲时间τ的导数。因此,Kim等[56]提出与E-Π判据在物理模型上等价的Π-τ判据。在低压、长脉冲下,该判据比pnτ判据更准确、更接近冲击起爆的实际过程。

低速撞击过程压力幅值偏低,脉冲时间较长,属于非冲击起爆的范畴,起爆机理与冲击起爆不同。马丹竹[57]研究了低速撞击载荷下炸药的力学响应和点火过程,提出基于高功率条件下的塑性功点火判据。该判据以临界塑性比功率P0和临界塑性比能W0作为炸药低速撞击下点火的双重判断标准,认为只有当塑性比功率高于某一临界值后,塑性功才会积累生热,对局部升温有贡献;而局部温度能否达到热爆炸点火阈值则取决于输入的热能是否足够大,即塑性比能是否达到临界值。

5 总结与展望

针对炸药成型工艺对初始损伤的影响、损伤实验模拟方式、表征与观测方法以及损伤-热点-点火的相关研究进行综述。经过多年的发展,相关理论已经较为成熟。但随着要求的提高,新材料、新技术的不断发展,相关研究仍存在一定的不足。

首先,对炸药成型工艺的优化能有效减少装药的初始损伤,获得综合性能较好的药柱,但还存在进一步优化的空间,且对新型三代炸药的损伤-点火特性研究还不够深入。其次,已有许多实验方法能够模拟炸药损伤的产生、演化过程,但与真实情况仍存在一定差距,对于某些特定载荷条件也尚无有效手段进行模拟。目前的损伤观测手段能够实现对炸药损伤、演化过程的高精度、实时、无损、原位观测,但无法进一步观测损伤-点火过程,且现有点火反应模型只考虑单一形成机制,无法对这一过程完整、精确地进行分析。

结合目前研究现状,在未来的研究工作中,建议从以下方面深入展开:

1) 进一步优化凝聚相炸药的配方及制造工艺,以降低初始缺陷,获得更高质量的装药,并加强对CL-20、HATO、DNTF等新型三代炸药损伤-点火特性的研究。

2) 以更高效、准确的实验和科学的等效模型模拟炸药的实际使用工况和损伤。

3) 基于炸药损伤-点火过程跨尺度、跨量级的特征,发展非接触、实时、高精度观测技术。

4) 建立能完整、精确体现炸药损伤-热点-点火全过程的多尺度、多场耦合热点模型,在此基础上对炸药的点火起爆机理进行模拟研究。

参考文献

[1] 屈可朋, 陈鹏, 李亮亮, 等. 含能装药损伤研究进展[J]. 飞航导弹, 2018(11): 92-96.

QU K P, CHEN P, LI L L, et al. Research progress on damage of energetic charge [J]. Aerodynamic Missile Journal, 2018(11): 92-96.

[2] 周忠彬, 高金霞, 刘龑龙, 等. 成型温度对PBX药柱力学性能及破坏形式的影响研究[J]. 火工品, 2022(6): 56-59.

ZHOU Z B, GAO J X, LIU Y L, et al. Effect of molding temperature on mechanical properties and failure modes of PBX grain [J]. Initiators amp; Pyrotechnics, 2022(6): 56-59.

[3] 梁华琼, 雍炼, 唐常良, 等. RDX为基的PBX炸药压制过程损伤形成研究[J]. 含能材料, 2009, 17(6): 713-716.

LIANG H Q, YONG L, TANG C L, et al. Pressing damage of RDX-based polymer bonded explosive [J]. Chinese Journal of Energetic Materials, 2009, 17(6): 713-716.

[4] 王秋雨, 孙家利, 卢凤生, 等. 高能炸药分步压装药工艺过程控制及标准研究[J]. 新技术新工艺, 2020(1): 71-74.

WANG Q Y, SUN J L, LU F S, et al. Research on the craft process control and standard of high explosive step press charging [J]. New Technology amp; New Process, 2020(1): 71-74.

[5]SANHEY W, DUBOIS C, LAROCHE I. Numerical modeling of the cooling cycle and associated thermal stresses in a melt explosive charge [J]. AIChE Journal, 2016, 62(10): 3797-3811.

[6] 胡菲. 熔铸炸药固化参数全时域测试及内部缺陷成因[D]. 太原: 中北大学, 2022.

HU F. Full temporal domain test of solidification parameters on the melt-cast explosives and cause of internal defects [D]. Taiyuan: North University of China, 2022.

[7] SUN D W, GARIMELLA S V. Numerical and experimental investigation of solidification shrinkage [J]. Numerical Heat Transfer, Part A: Applications, 2007, 52(2): 145-162.

[8] MENG J J, ZHOU L, ZHANG X R. Effect of pressure of the casting vessel on the solidification characteristics of a DNAN/RDX melt-cast explosive [J]. Journal of Energe-tic Materials, 2017, 35(4): 385-396.

[9] KUMMAR A S, RAO V D. Modeling of cooling and solidification of TNT based cast high explosive charges [J]. Defence Science Journal, 2014, 64(4): 339-343.

[10] 杨治林, 李昂, 余瑶, 等. 战斗部顺序凝固装药过程数值模拟研究[J]. 兵器装备工程学报, 2022, 43(9): 193-200.

YANG Z L, LI A, YU Y, et al. Research on numerical simulation of sequential solidification charge process of warhead [J]. Journal of Ordnance Equipment Enginee-ring, 2022, 43(9): 193-200.

[11] 金大勇, 王红星, 牛国涛, 等. 正交试验法研究DNAN基熔铸炸药的装药工艺[J]. 含能材料, 2014, 22 (6): 804-807.

JIN D Y, WANG H X, NIU G T, et al. Charge process of DNAN based melt cast explosive by orthogonal experiments[J]. Chinese Journal of Energetic Materials, 2014, 22(6): 804- 807.

[12] MUDRYY R, JIA S, NASTAC L. Recent advances on the solidification processing of cast energetic materials [M]//TIRYAKLOGLU M, CAMPBELL J, BYCZYNSKI G. Shape Casting: 5th International Symposium 2014. Springer, 2014: 67-74.

[13] CHEN S X, QIAN H, LIU B X, et al. The effect of high-quality RDX on the safety and mechanical properties of pressed PBX [J]. Materials, 2022, 15(3): 1185.

[14] REYNOLDS J G, HSU P C, HUST G A, et al. Hot spot formation in mock materials in impact sensitivity testing by drop hammer [J]. Propellants, Explosives, Pyrotechnics, 2017, 42(11): 1303-1308.

[15] 李俊玲, 王硕, 傅华, 等. SHPB实验加载方式对PBX炸药力学响应的影响研究[J]. 含能材料, 2019, 27(10): 824-829.

LI J L, WANG S, FU H, et al. Investigation into the influences of SHPB loading ways on the mechanical response of PBX [J]. Chinese Journal of Energetic Materials, 2019, 27(10): 824-829.

[16] "陈鹏, 屈可朋, 李亮亮, 等. PBX炸药剪切流动点火性能的实验研究[J]. 火炸药学报, 2020, 43(1): 69-73, 80.

CHEN P, QU K P, LI L L, et al. Experimental study on shear-flow ignition performance of PBX explosive [J]. Chinese Journal of Explosives amp; Propellants, 2020, 43(1): 69-73, 80.

[17] 焦纲领, 陈鹏万, 王志浩, 等. 浇注CL-20基混合炸药的高速破片撞击安全性[J]. 火炸药学报, 2023, 46(4): 321-326.

JIAO G L, CHEN P W, WANG Z H, et al. The safety of cast CL-20-based PBX under high-velocity fragment impact [J]. Chinese Journal of Explosives amp; Propellants, 2023, 46(4): 321-326.

[18] YUAN H W, CHEN Y L, TANG W, et al. Study on applicability of phase field method in quasi-static fracture behavior simulation of PBX components [J]. Journal of Physics: Conference Series, 2023, 2478: 022003.

[19] 龚芹. 基于三维细观结构的PBX炸药损伤机理研究[D]. 重庆: 重庆大学, 2021.

GONG Q. Study on damage mechanism of PBX based on three-dimensional meso-structure [D]. Chongqing: Chongqing University, 2021.

[20] 杨存丰, 田勇, 张伟斌, 等. 基于X射线显微CT的PBX热冲击损伤特征[J]. 含能材料, 2022, 30(9): 959-965.

YANG C F, TIAN Y, ZHANG W B, et al. Thermal shock damage characteristics of polymer bonded explosive based on X-ray micro-computed tomography [J]. Chinese Journal of Energetic Materials, 2022, 30(9): 959-965.

[21]ZI P D, CHEN J, ZHANG R, et al. Double shock experiments on PBX explosive JOB-9003 [J]. Pro-pellants, Explosives, Pyrotechnics, 2017, 42(7): 784-790.

[22] 李亮亮, 孙兴昀, 付改侠, 等. 两次脉冲加载条件下炸药装药的安全性实验技术[J]. 爆破器材, 2022, 51(2): 31-34, 41.

LI L L, SUN X Y, FU G X, et al. Experimental technology of safety of explosive charge under two pulse loa-ding conditions [J]. Explosive Materials, 2022, 51(2): 31-34, 41.

[23] 聂少云, 薛鹏伊, 代晓淦. 模拟多层穿靶过程装药安全性评价方法[J]. 火炸药学报, 2020," 43(5): 537-542.

NIE S Y, XUE P Y, DAI X G. Method of evaluating the safety of charging in a multi-layer penetration process [J]. Chinese Journal of Explosives amp; Propellants, 2020, 43(5): 537-542.

[24] 戴开达, 陈昂, 陈鹏万, 等. 高聚物黏结炸药模拟材料冲剪实验下的动态变形破坏研究[J]. 北京理工大学学报, 2015, 35(增刊2): 6-9.

DAI K D, CHEN A, CHEN P W, et al. Dynamic deformation and fracture of polymer bonded explosive simulantunder shear and impact test [J]. Transactions of Beijing Institute of Technology, 2015, 35(Suppl.2): 6-9.

[25] 胡雪垚, 屈可朋, 张广华, 等. 一种子弹撞击炸药装药压缩剪切试验装置及设计方法: CN115876606A [P]. 2023-03-31.

[26] DAI X G, WEN Y S, WEN M P, et al. Projectile impact ignition and reaction violent mechanism for HMX-based polymer bonded explosives at high temperature [J]. Propellants, Explosives, Pyrotechnics, 2017, 42(7): 799-808.

[27] 屈可朋, 李亮亮, 肖玮. 高低温循环及对称冲击耦合加载下炸药的安全性研究[J]. 爆破器材, 2019, 48(4): 43-46, 53.

QU K P, LI L L, XIAO W. Safety of explosive under high and low temperature cycle and coupling loading of symmetrical colliding [J]. Explosive Materials, 2019, 48(4): 43-46, 53.

[28] ROTARIU T, MOLDOVAN A E, TOADER G, et al. “Green” PBX formulations based on high explosives (RDX and HMX) and water-soluble pH-sensitive polymeric binders [J]. Polymers, 2023, 15(7): 1790.

[29] HIKAL W M, BHATTACHARIA S K, VAUGHN M W, et al. Sublimation and diffusion kinetics of 2,4,6-trinitrotoluene (TNT) single crystals by atomic force microscopy (AFM) [J]. Molecules, 2022, 27(17): 5482.

[30] YEAGER J D, MANNER V W, STULL J A, et al. Importance of microstructural features in mechanical response of cast-cured HMX formulations [J].AIP Conference Proceedings, 2018, 1979 (1): 070033.

[31] YEAGER J D, KUETTNER L A, DUQUE A L, et al. Microcomputed X-Ray tomographic imaging and image processing for microstructural characterization of explosives [J]. Materials, 2020, 13(20): 4517.

[32] 许礼吉, 段卓平, 白志玲, 等. RDX基PBX炸药热损伤演化行为的量化表征[J]. 兵工学报, 2023, 44 (7): 2002-2013.

XU L J, DUAN Z P, BAI Z L, et al. Quantitative cha-racterization of thermal damage evolution of RDX-based PBX explosives [J]. Acta Armamentarii, 2023, 44 (7): 2002-2013.

[33] 邱芷葳. 面向PBX工程应用的声发射损伤监测方法研究[D]. 绵阳:中国工程物理研究院, 2020.

QIU Z W. Research on acoustic emission damage monitoring method for PBX engineering applications[D]. Mianyang: China Academy of Engineering Physics, 2020.

[34] WANG Y, CHARBAL A, DUFOUR J E, et al. Hybrid multiview correlation for measuring and monitoring thermomechanical fatigue test [J]. Experimental Mecha-nics, 2020, 60(1): 13-33.

[35] 周忠彬, 吕永柱, 张博, 等. 不同撞击速度下压装炸药损伤规律研究[J]. 兵器装备工程学报, 2023, 44(8): 8-12, 80.

ZHOU Z B, L Y Z, ZHANG B, et al. Study on damage law of pressed explosives under different impact velocities [J]. Journal of Ordnance Equipment Engineering, 2023, 44(8): 8-12, 80.

[36] ZHOU Z B, CHEN P W, HUANG F L, et al. Experimental study on the micromechanical behavior of a PBX simulant using SEM and digital image correlation method [J]. Optics and Lasers in Engineering, 2011, 49(3): 366-370.

[37] 王延珺, 邹翔, 潘兵, 等. 基于数字体图像相关法的TATB基PBX材料内部变形测量[J]. 含能材料, 2022, 30(12): 1272-1281.

WANG Y J, ZOU X, PAN B, et al. 3D deformation measurement in TATB based PBX based on digital volume correlation with μ-computed tomography [J]. Chinese Journal of Energetic Materials, 2022, 30(12): 1272-1281.

[38] BOWDEN F P, YOFFE A D, HUDSON G E. Initiation and growth of explosion in liquids and solids [J].Ame-

rican Journal of Physics, 1952, 20(4): 250-251.

[39] 尚海林, 赵锋, 王文强, 等. 冲击作用下炸药热点形成的3维离散元模拟[J]. 爆炸与冲击, 2010, 30(2): 131-137.

SHANG H L, ZHAO F, WNAG W Q, et al. Three-dimensional discrete element simulation of hot spots in explosives under shock loading [J]. Explosion and Shock Waves, 2010, 30(2): 131-137.

[40] 白志鑫, 蒋城露, 刘福生, 等. 含能材料“热点”点火研究进展[J]. 火炸药学报, 2023, 46(4): 285-298.

BAI Z X, JIANG C L, LIU F S, et al. Progresses of “hot spot” ignition in energetic materials [J]. Chinese Journal of Explosives amp; Propellants, 2023, 46(4): 285-298.

[41] 章冠人, 陈大年. 凝聚炸药起爆动力学[M]. 北京: 国防工业出版社, 1991: 270.

[42] 彭亚晶, 叶玉清. 含能材料起爆过程“热点”理论研究进展[J]. 化学通报, 2015, 78(8): 693-701.

PENG Y J, YE Y Q. Research progress of “hot-spot” theory in energetic materials initiation [J]. Chemistry, 2015, 78(8): 693-701.

[43]KIM K, SOHN C H. Modeling of reaction buildup process in shock porous explosives [C]//Proceedings of the 8th International Symposium on Detonation. Bethesda, MD, US: Naval Surface Warfare Center, 1985.

[44] 成丽蓉, 施惠基, 贺元吉, 等. 复杂受力环境下非均质炸药孔洞塌缩热点生成机理[J]. 含能材料, 2016, 24(2): 171-176.

CHENG L R, SHI H J, HE Y J, et al. Hot-spot forming mechanism of holes collapse in heterogeneous solid explosives under complicated stress environment [J]. Chinese Journal of Energetic Materials, 2016, 24(2): 171-176.

[45] 温丽晶, 段卓平, 张震宇, 等. 弹粘塑性双球壳塌缩热点反应模型[J]. 高压物理学报, 2011, 25(6): 493-500.

WEN L J, DUAN Z P, ZHANG Z Y, et al. An elastic/viscoplastic pore collapse model of double-layered hollow sphere for hot-spot ignition in shocked explosives [J]. Chinese Journal of High Pressure Physics, 2011, 25(6): 493-500.

[46] LIU Y R, DUAN Z P, ZHANG Z Y, et al. A mesoscopic reaction rate model for shock initiation of multi-component PBX explosives [J]. Journal of Hazardous Materals, 2016, 317: 44-51.

[47] DIENES J K. Friction hot-spots and propellant sensitivi-ty [J]. MRS Online Proceedings Library, 1983, 24: 373-381.

[48] BENNETT J G, HABERMAN K S, JOHNSON J N, et""""al. A constitutive model for the non-shock ignition and mechanical response of high explosives [J]. Journal of the Mechanics and Physics of Solids, 1998, 46(12): 2303-2322.

[49]CLANCY S P, JOHNSON J N, BURKETT M W. Modeling the viscoelastic and brittle fracture response of a high explosive in an eulerian hydrocode[C]//11th International Detonation Symposium. Snowmass, CO, US, 1998.

[50] 成丽蓉, 施惠基, 陈荣. 战斗部装药冲击损伤及热点形成的数值分析[J]. 高压物理学报, 2013, 27(4): 575-581.

CHENG L R, SHI H J, CHEN R. Numerical simulation on the damage and hot-spot formation in warhead charge under shock [J]. Chinese Journal of High Pressure Physics, 2013, 27(4): 575-581.

[51] 杨昆, 吴艳青, 金朋刚, 等. 典型压装与浇注PBX炸药缝隙挤压损伤-点火响应[J]. 含能材料, 2020, 28(10): 975-983.

YANG K, WU Y Q, JIN P G, et al. Damage-ignition simulation for typical pressed and casted PBX under crack-extruded loading [J]. Chinese Journal of Energe-tic Materials, 2020, 28(10): 975-983.

[52] WEI Y C, MILLER C, OLSEN D, et al. Prediction of probabilistic shock initiation thresholds of energetic materials through evolution of thermal-mechanical dissipation and reactive heating [J]. Journal of Applied Mechanics, 2021, 88(9): 091005.

[53] WALKER F E, WASLEY R J. Critical energy for shock initiation of heterogeneous explosives [J]. Explosive Stoffe, 1969, 17(1): 9-13.

[54] JAMES H R. An extension to the critical energy cri-terion used to predict shock initiation thresholds [J]. Propellants, Explosives, Pyrotechnics, 1996, 21(1): 8-13.

[55] WELLE E J, MOLEK C D, WIXOM R R, et al. Microstructural effects on the ignition behavior of HMX [J]. Journal of Physics: Conference Series, 2014, 500(5): 052049.

[56] KIM S, MILLER C, HORIE Y, et al. Computational prediction of probabilistic ignition threshold of pressed granular octahydro-1,3,5,7-tetranitro-1,2,3,5-tetrazocine (HMX) under shock loading [J]. Journal of Applied Physics, 2016, 120(11): 115902.

[57] 马丹竹. 低速撞击下炸药的安全性研究[D]. 北京: 北京理工大学, 2013.

MA D Z. Investigation of the safety for explosives under low velocity impact [D]. Beijing: Beijing Institute of Technology, 2013.

收稿日期:2023-08-09

基金项目:国防重大基础研究专项

第一作者:赵东(2001—),男,硕士研究生,主要从事弹药动态力学响应及安全性研究。E-mail:1303214649@qq.com

通信作者:屈可朋(1983—),男,硕士,研究员,主要从事弹药动态力学响应及安全性研究。E-mail:155301498@qq.com