汽车尺寸同步工程的方法研究

胡瑞 解礼超 王锐

摘 要:鉴于同步工程面临的“设计问题检出率不足导致设变成本高”,“工艺难以达成造型和感知质量的更高要求”问题与挑战,本文进行了尺寸同步工程的研究,形成对造型、断面、产品及工艺四个方面设计方案和数据的检查流程,采用思维导图和表格创建了完善的点检要素,让同步工程中识别“感知质量、可制造性、可维修性”类别问题时更具有操作性,提高问题检出率,从而为车身精度和DTS的达成提供坚实支撑。

关键词:尺寸工程;同步工程;造型;主断面

中图分类号:U466 文献标志码:A 文章编号:1005-2550(2024)03-0059-05

Research on the method of Vehicle Dimension Synchronization Engineering

Abstract: Given the challenges and issues faced by simultaneous engineering, including "insufficient design issue detection leading to high design change costs" and "difficulty in achieving higher requirements for styling and perceptual quality in the manufacturing process," this paper conducts a study on dimension simultaneous engineering. It establishes an inspection process for design schemes and data in four aspects: styling, main section, product, and process. By adopting mind mapping and tables, a comprehensive set of inspection elements is created, making it more operational to identify issues related to "perceptual quality, manufacturability, and maintainability" in concurrent engineering. This enhances the detection ability of issues and provides solid support for achieving vehicle body precision and DTS quality.

Key Words: Dimesional Engineering;Simultaneous Engineering;Styling Data; Main Section

在當前市场需求增速放缓,供给侧竞争加剧的背景下,主机厂的成本控制能力、新车型迭代效率及爆款车型培育能力对其生存和发展尤为关键。此背景下,加强同步工程能力,提升整车开发质量无疑成为了打赢成本与质量攻坚战的核心关键,但同步工程面临着2项问题:一是开发时间被严重压缩,那么要想保证质量,需合理的增加同步工程的人员,当人员不到位,经验不足,制造技术提出的问题专业性不高,部分重大问题被遗漏而导致后期的高成本变更时有发生;[1]二是造型新颖和外观精致成为重要卖点和核心竞争力之一,消费者对美学和感知误差的要求增速远超零部件精度提升速度,工艺难以实现而造型也难以更改,最终工艺妥协,让步问题比例过高[2]。

1 尺寸同步工程介绍

同步工程SE(Simultaneous Engineering)又称并行工程,把研发、制造、质量等环节系统性地结合起来,将造型数据、产品数据、数字化工厂结合进行SE分析,提高新车型生产可行性、设备工具兼容性、工艺排布合理性、质量稳定性,提前规避重大工程问题,达到缩短开发周期及降低成本的目的。

在造型设计阶段,尺寸同步工程基于整车功能、产品美学和用户感知的要求,结合前沿技术以及尺寸工程实践的前期知识和经验积累,综合工艺能力和制造能力以及现有车型的共线生产能力,并通过相关的试验验证以及借助虚拟现实(VR)和增强现实(AR)技术手段,对车身造型创意的感知误差状态、可制造性和可实施性进行预判和分析,包括进行造型草图概念分析,车身初步造型面(CAS)的分缝结构、零部件结构的分块分析和棱线对齐、尺寸公差控制策略与控制方案的系统分析,并在最后确定造型方案的基础上,结合公司标准尺寸技术规范(DTS)以及整车开发目标,进一步确定和规范功能、美学、用户感知要求与几何精度之间的关系。在结构设计阶段,配合车身、内外饰、电器、底盘、智能化系统和动力系统专业完成车身、大总成及零部件的定位基准设计、几何公差设计、精度控制工艺设计、验证及优化、公差标注(GD&T)工作。[3]

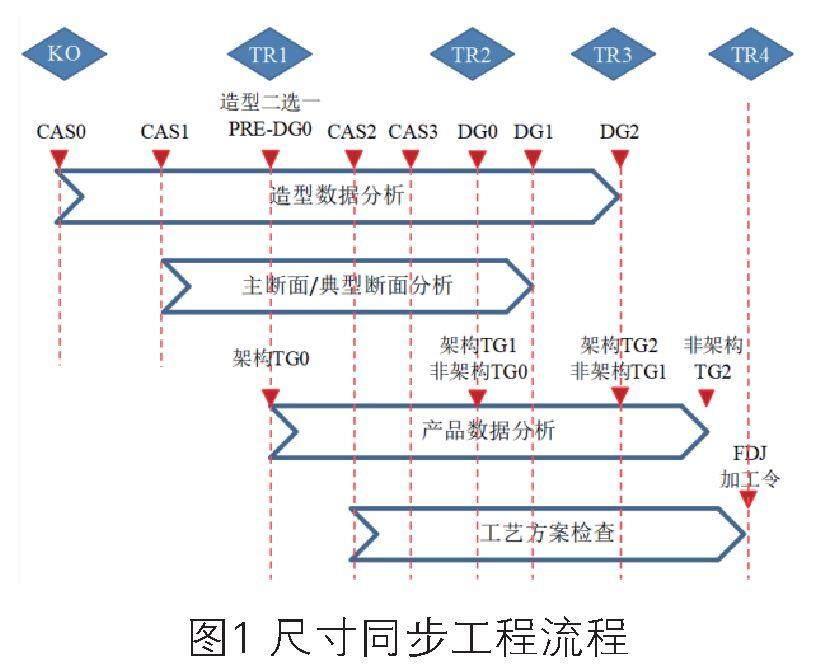

2 尺寸同步工程的流程

尺寸同步工程分析的对象有造型数据、断面、产品数据、工艺方案,制造工程(ME)部门根据发布的相关数据进行SE分析,并向研发部门提出工程变更请求(ECR,Engineering Change Request),按照开发阶段和数据节点开展对应的评审工作流程如图1,依据《ECR编号规则》、《造型数据尺寸工程审查标准》、《断面尺寸工程审查标准》、《**车型DTS》、《尺寸生产要件书》、《尺寸工程历史问题清单》等文件。

尺寸同步工程工作严格遵循项目主计划和数据发布计划,对涉及造型、系统选型、工厂工艺能力等关键制约问题,特别是可能带来风险和成本增加的问题,务必在窗口期内尽早提出;为确保解决方案的准确性和有效性开展全面对标分析,并通过问题逐级升级来推动尺寸专业意见的落地。同时,与研发部门保持充分沟通,保证ECR的文字和图片清晰,优化“问题提出”、“问题闭环”环节,提高问题解决的效率。对于清单中“维持现状”的项目,应征求工厂制造和质量部门的评审意见,制定试制阶段的验证计划,根据验证结果决定问题最终处理方式。

3 分析的主要內容

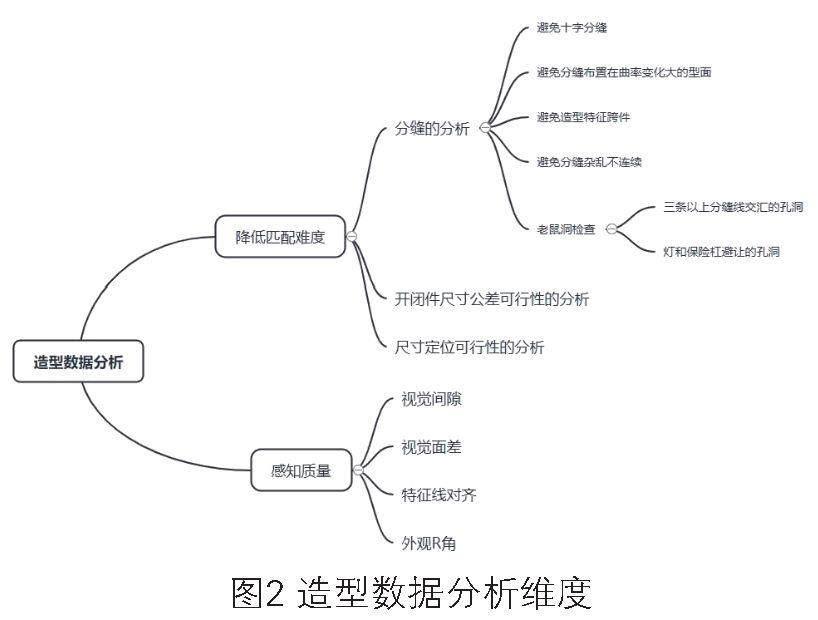

3.1 造型数据分析

对CAS面和A面数据分析时的原则:以达成造型美学为前提,识别出影响外观感知质量和带来尺寸匹配风险的问题,进一步分解成7个维度,如图2。根据造型数据的成熟度,结合工程数据分析、渲染模型和实物模型验证,逐步完成这7个维度的数据分析。其中老鼠洞指多个零件交汇于一点时,产生的局部视觉空洞,只有引起客户不悦的情况才能定义为缺陷,可通过增加胶条、减小圆角、减小间隙、减少分块等方式降低客户识别敏感度;[4]视觉间隙与匹配零件的搭接形式、分缝位置、翻边角度有关,对视觉间隙、测量间隙、工程间隙三者的统一性可关注后续的断面设计[5];尺寸定位可行性分析不仅包括定位结构布置,还包括定位方案的实现,如前脸尺寸控制方案中“前盖在关闭状态下紧固一个螺栓”的要求。

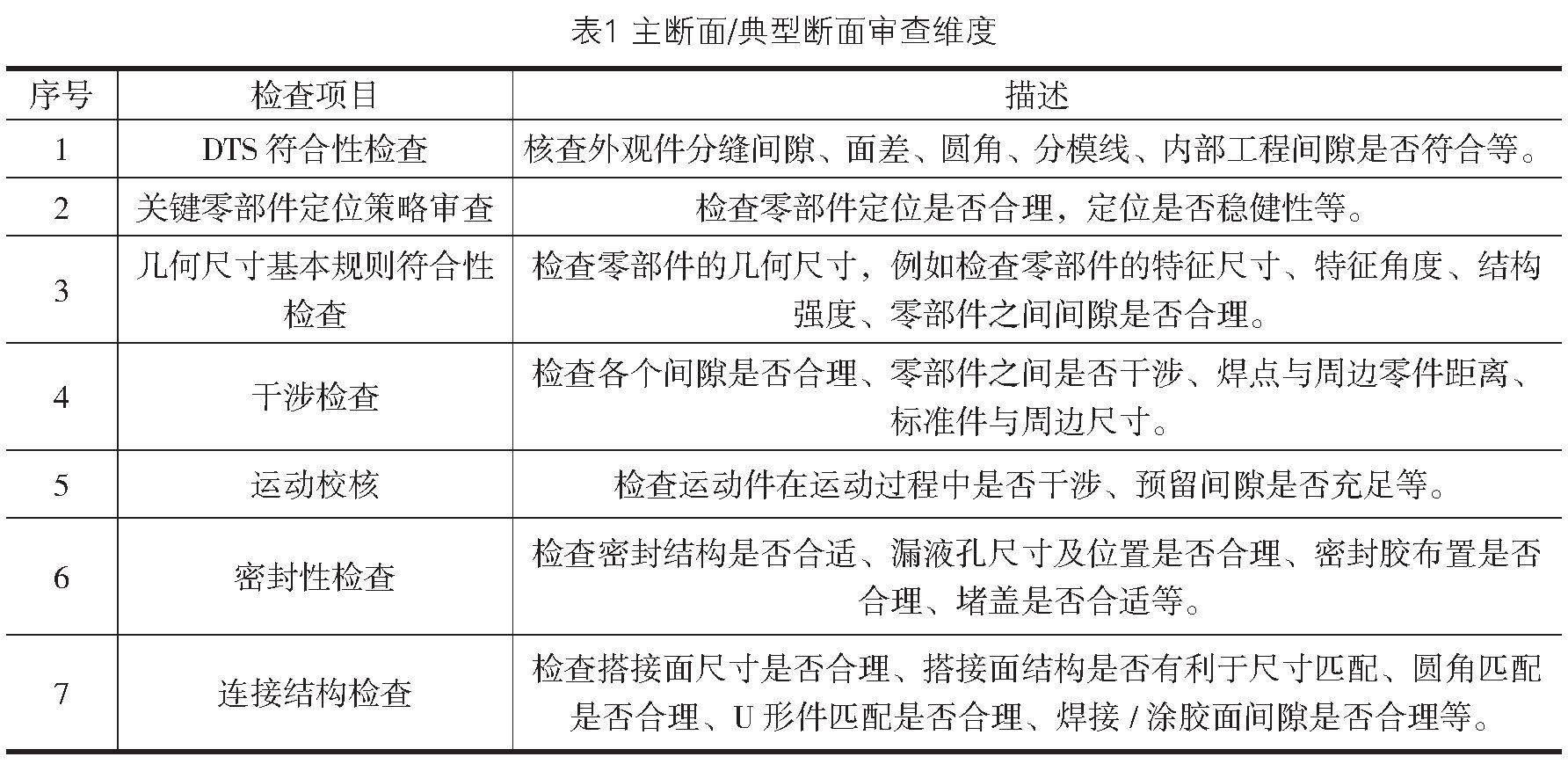

3.2 断面分析

断面会体现零部件的匹配关系、定位或安装点、工艺合理性等诸多设计要素,是指导车身及内外饰设计的重要内容。[6]断面分为硬点断面、主断面、典型断面,硬点断面用于早期的架构布置分析、人机工程总布置分析;主断面是与造型表面相关或关键部位的断面;典型断面用于造型确定后进行零部件间详细结构关系设计的断面。尺寸专业根据断面开发计划和《重要零部件断面审查标准清单》,将尺寸要求体现在主断面和典型断面上,作为造型、结构设计的依据,它的检查内容主要有7个维度,见表1。

3.3 产品数据检查

围绕车身精度和DTS目标,对产品数据进行制造可行性分析,其问题检出率主要依赖于过往项目经验和点检表,点检表包括《尺寸生产要件书》、《尺寸历史问题清单》。生产要件是对要因5M中关于(Material材料)而制定的要求事项,因产品设计而需导入设计标准中的内容;制造要件对要因5M中关于(Man人、Machine工程/设备、Method方法、Measurement测量)而制定的要求事项,为了工艺、设备设计而需导入到技术标准中的内容。产品结构设计前,工艺部门把现有的《生产要件书》、《制造要件书》提供给设计部门,促成产品与工艺相适应。生产要件书可以按零件为单元化编制,也可以按工艺要求为单元化编制。

《尺寸生产要件书》由9个维度构成,如图3所示;进一步对每个维度做归纳和展开,附上图示和可量化的数据,一个维度形成一张表,其中通过性原则的内容如表2所示。尺寸精致工艺经过实践评价分成7个维度,对产品数据做尺寸精致工艺检查有别于对造型数据的检查,重点关注避免看穿、避免不良特征外露、翻边一致性的问题。

因各数据节点的成熟度和要求都不一样,本次研究中,从EBOM中选出车身和总装关键零部件,根据要件书的维度和数据节点的关注项制作了《**车型制造性分析点检表》,如表3所示几个外饰重点件在工程TG1版数据的点检示例。

3.4 工艺方案检查

尺寸联合冲焊涂总四大工艺,从可制造性、可维修性出发,分析工艺、夹具、工装对尺寸匹配的影响,将产品数据和图纸转化成稳健的工艺方案,分析维度如表4。根据这些维度将典型案例汇总成《工艺方案检查清单》,如冲压工艺分析中“对单件上精度要求较高的孔做冲压工序确认”,焊装工艺分析中“对前端模块Z向基准面尺寸保证做焊装POPS确认”。

4 结语

“降本增效,提质升级”是一项需要长期坚持并持续推进的重要工作,它并非局限于技术创新层面,更依赖于我们常态化地总结与复盘工作方法,以及培养技术人员跨专业能力。通过对现有的点检表进行细化、量化和标准化的梳理,定期回顾历史问题、吸收售后反馈与经验教训,并深入研究这些点检表,有效降低了产品设计中的常见错误;此外为优秀的技术人员提供轮岗机会、跨专业培训机会以及车展参观机会,这些举措显著提升了同步工程阶段所提出问题的数量和质量。展望未来,我们将依托五化体系(既平台化、模块化、系列化、通用化、标准化)和人才培养模式创新,进一步推动同步工程效率与质量的提升。

参考文献:

[1]冀晨超,陆好源.缩短整车研发周期的方法探讨[J].时代汽车,2018(6):25-27.

[2]施扬,陈艳.整车开发制造技术同步工程标准化研究[J].时代汽车,2021(21):138-139.

[3]李明,胡敏,龙从林等.尺寸工程的现状与发展[J].汽车工艺与材料,2023(3):1-8.

[4]胡瑞,王辉,张朝欢.汽车外观尺寸精致工艺研究[J].汽车科技,2021(03),148-151.

[5]陈晓伟,杨光照,袁春杰等.提升视觉间隙质量的断面设计[J].时代汽车,2020(8):75-78.

[6]陆剑峰,傅建轩.汽车尺寸同步工程分析[J].汽车工程师,2020(1):37-39.