电控智能注水工具密封性试验研究与分析

徐元德 刘长龙 郑灵芸 陈征 刘红波

DOI:10.20030/j.cnki.1000?3932.202403027

摘 要 针对影响有缆智能电控注水工具可靠性的问题,在定性分析现有故障井的基础上,精确并定量分析故障发生的机理,以研究智能注水工具密封性的变化规律为切入点,设计密封性试验,研究不同直径O形密封圈的静密封渗漏规律、动密封模块渗漏规律等。试验结果表明:井下智能配水器电缆接头(小直径)O形密封圈最佳过盈量为0.60 mm,压缩率为16%,外壳(大直径)O形密封圈最佳盈余量为0.75 mm,即压缩率为21.1%。同时与小直径O形圈相比,渗漏量与密封圈的直径成正相关关系;同时从动密封试验结果来看,动密封模块密封性为Baseal密封优于车氏密封优于T型密封,试验结果有效支撑了对智能注水工具密封性能提升的依据,研究结果可为井下智能配水器的密封优化提供理论支持。

关键词 密封性试验 智能注水 O形密封圈 高温高压 过盈量

中图分类号 TE938 文献标志码 B 文章编号 1000?3932(2024)03?0555?04

作者简介:徐元德(1995-),工程师,从事海上油田注水工艺的研发工作。

通讯作者:郑灵芸(1993-),工程师,从事采油及注水工艺技术的研究,ex_zhengly@cnooc.com.cn。

引用本文:徐元德,刘长龙,郑灵芸,等.电控智能注水工具密封性试验研究与分析[J].化工自动化及仪表,2024,51(3):555-558.

海上油田分层注水是保持地层压力,提高采收率的重要手段,目前经历了30年的发展,海上油田分层注水工艺发展出了传统测调工艺、边测边调工艺和智能测调工艺[1~3],其中,智能测调工艺不依赖钢丝或电缆作业,测调效率高,调配成功率高,目前已成为海上油田注水的发展方向。有缆智能电控注水工艺是目前油田高效水驱开发必然的长期趋势,该工艺的可靠性取决于电控智能注水工具井下工作的稳定性。电控智能注水技术通过地面控制系统和井下智能配水器的电信号实现注水量和注水速度的实时准确监测和控制,并可根据实时数据对注水量进行实时调配。但从目前有缆智能电控智能注水的应用效果来看,还存在工艺故障率高、平均运行寿命短的问题,可见智能注水工具在井下使用的可靠性及寿命提升仍是面临的最大挑战,仍然需要在产品可靠性和延长寿命方面开展深入研究。

通过拆检现场失效井下智能配水器发现,其中67%的故障井因密封失效造成电路短路,20%与密封失效间接相关。由于当前机电一体化产品的密封方式仍沿用机械工具的密封方式,现暂无对机电一体化产品的密封方式系统性的研究,造成对井下高温高压环境中工具密封渗漏规律的认识不足,从而引发井下工具密封失效。笔者在研究现有工具故障原因的基础上,通过试验定量分析不同温度、压力下各密封模块渗漏规律,这对优化注水井井下工具密封方案,保障有缆智能注水工具在油田领域安全、高效地实施智能注采技术具有重要意义[4,5]。

1 试验原理

本次试验的主要目的是通过设计特定工装,对静密封、动密封等不同密封形式在高温高压下的渗漏量进行定量测试,从而掌握渗漏规律,实现对密封形式的精准选型。

主要设计电缆接头和外壳的密封性试验工装,试验包含工装组装和加热装置烘烤两部分,工装在模拟高温、高压下的注水井工况环境下加热两周。观察工装中装有无水硫酸镁的试管在试验前后质量的变化,来验证每个试验工装的水气渗漏量,从而达到对智能注水工具密封性研究的目的。

2 试验内容

本次设计试验包含O形密封圈在高温高压下不同过盈量对应的静密封渗漏规律,不同温度下动密封模块渗漏变化规律试验(Baseal、T型、车氏密封等测试)。

2.1 O形密封圈静密封试验

2.1.1 试验工装搭建和材料准备

O形密封圈静密封渗漏试验包含电缆接头渗漏试验和外壳渗漏试验,试验之前需搭建试验工装,如图1所示。

O形密封圈渗漏试验工装及试验参数如下:试验模拟环境为井下高温高压环境,试验工装温度设置为150 ℃、压力设置为40 MPa。加热装置1台(最高可恒温200 ℃、可持续工作30 d×24 h),打压泵(最高打压100 MPa,带截止阀、可稳压)1台,高温高压试管1只,测试密封圈若干,无水硫酸镁若干。

2.1.2 密封性试验流程

本次试验模拟注水工具中的电缆接头和外壳两种工装,在井下温度和压力环境下的密封性与O形密封圈过盈量的关系,试验流程如下:

a. 组装9套电缆接头静密封试验工装,O形密封圈过盈量分别为0.30、0.45、0.60 mm各3组工装;组装18套外壳静密封试验工装,O形密封圈过盈量0.30、0.45、0.60、0.75、0.90、1.05 mm各3组工装。

b. 将27根耐高温小试管装入无水硫酸镁,并对有吸水药剂的试管称重,记录质量分别为G1~G27,最后与试验工装连接并将组装好的工装放入托架。

c. 将工装托架放入加热装置中,各个工装连接打压管线,27个工装压力一致,打压至40 MPa,稳压10 min不渗不漏。

d. 启动加热装置,加热到150 ℃,保持高温、高壓环境两周,并且记录各个压力表每日的压力数值。

e. 渗漏试验工装保持高温、高压的环境两周后停止加热并卸掉压力,将工装冷却至室温。

f. 拆卸工装,取出工装中的试管,观察药剂变化并记录质量。

g. 清理渗漏试验物料,分析并计算试验数据,试验前、后质量值,保存和整理试验材料与数据。

2.1.3 试验数据分析

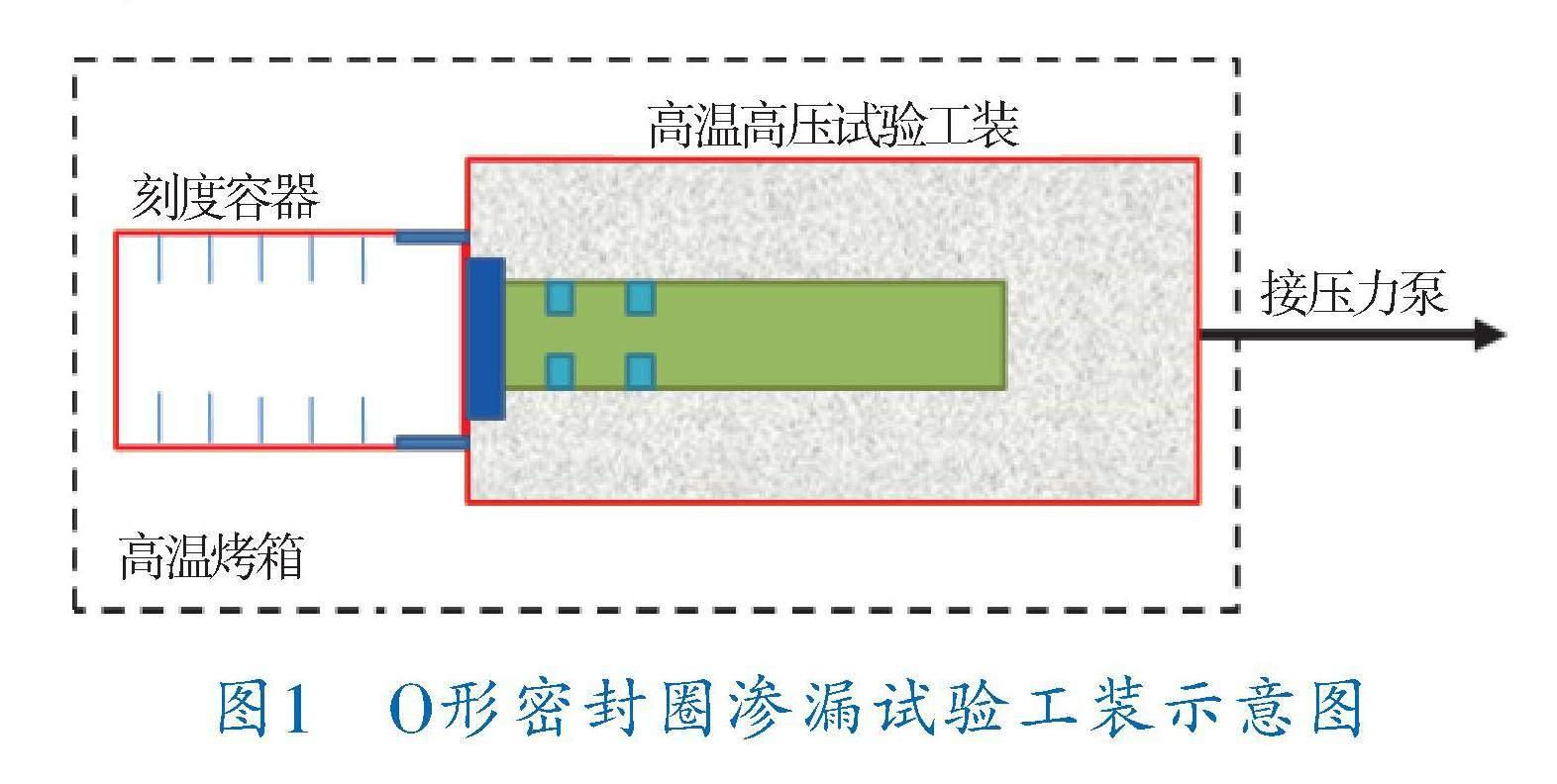

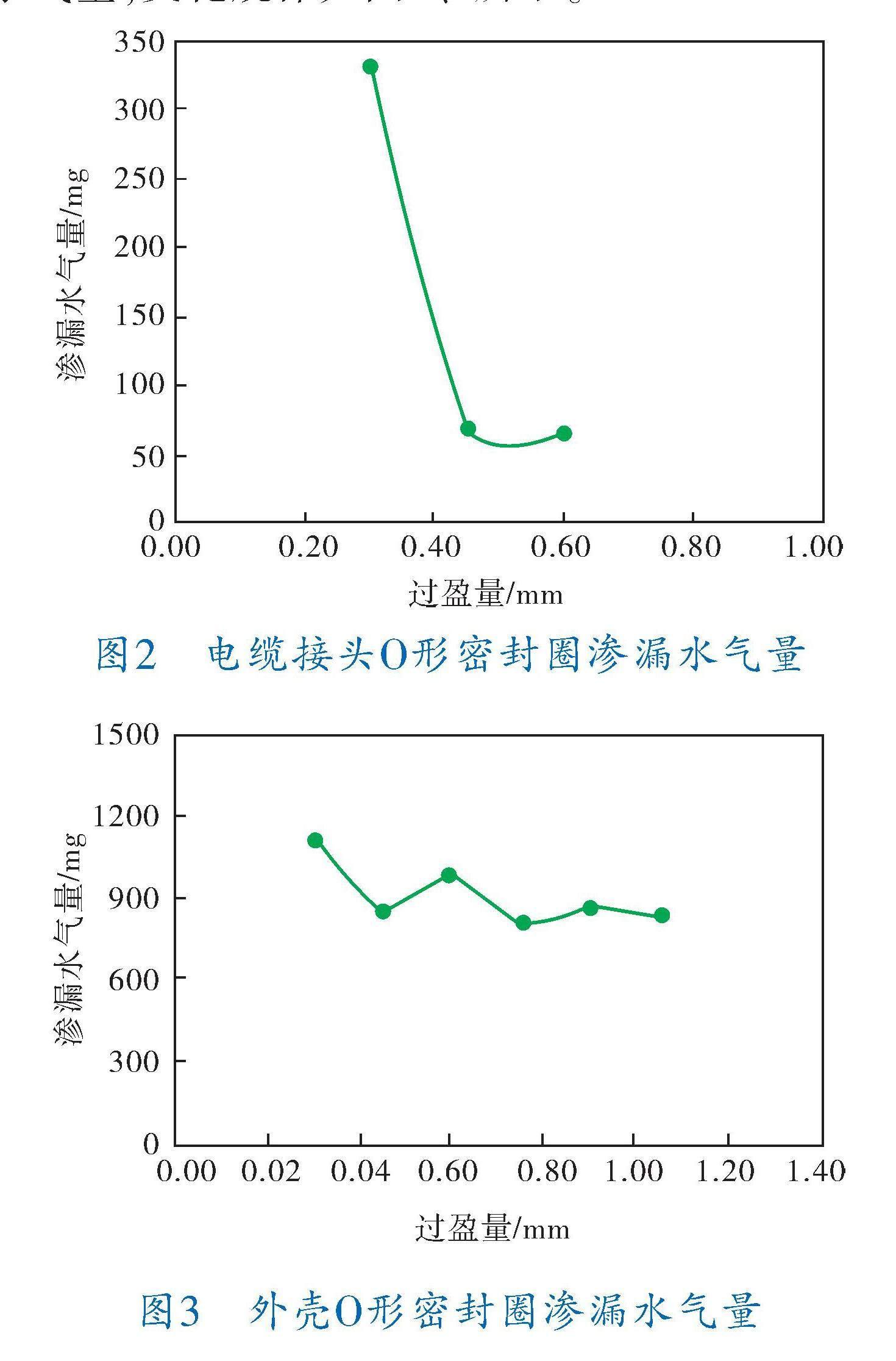

统计两种O形密封圈在不同过盈量下的渗漏水气量,变化规律如图2、3所示。

电缆接头O形密封圈渗漏结果分析如下:

a. 随着过盈量的提高,水气渗漏量先急速下降然后基本保持不变。

b. 每一个过盈量加工3组工装,排除误差干扰后,电缆接头静密封O形密封圈的过盈量为0.30 mm,压缩量为8%时,渗漏量较大,不适用于电缆接头密封。

c. 通过优选得到结论,电缆接头静密封O形密封圈过盈量建议选择区间0.45~0.60 mm,其中,取0.60 mm时最优,即压缩率为16%时,渗漏量达到最小值,每两周63.6 mg。

外壳O形密封圈渗漏结果表明,试验工装外壳静密封O形密封圈过盈量建议选择区间为0.45~1.05 mm,取0.75 mm时最优,压缩率为21.1%。

O形密封圈规格选取验证。根据机械设计手册中压缩率w的计算方法[6],对于静密封而言,试验中密封类型为平面密封装置,w应取15%~30%,根据电缆接头O形密封圈渗漏分析结果和外壳O形密封圈渗漏分析结果可以看出,电缆接头O形密封圈推荐的最优压缩率为16%,外壳O形密封圈最优压缩率为21.1%。结论可为下一步工具密封形式的改进提供参考依据。

2.2 动密封模块渗漏试验研究

O形密封圈是目前应用最广泛的一种密封元件,可适用于超高压高温系统,密封性能较好[7,8]。但在井下智能配水器水嘴等高频次动密封处,利用O形圈进行密封可能会产生失效问题,为优选、评价动密封效果,分别设计了T型密封、车氏密封和Baseal密封工装,进行定量的渗漏量评价试验。

2.2.1 工装搭建和材料准备

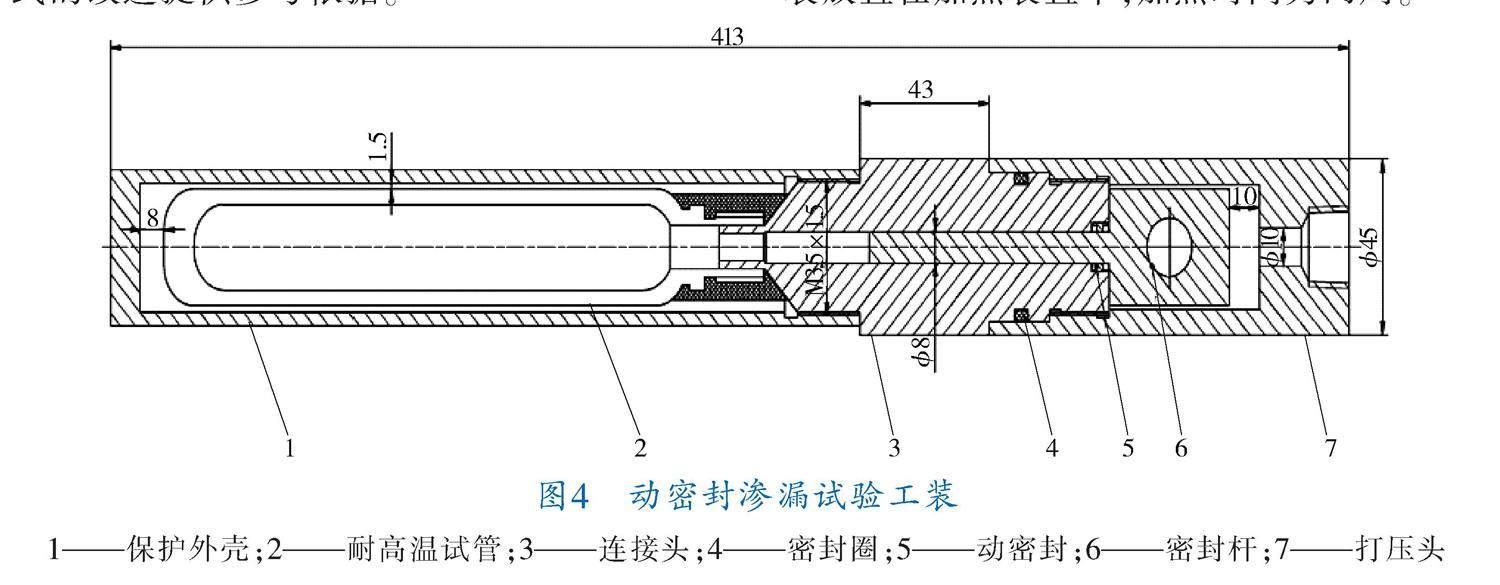

动密封渗漏试驗工装如图4所示,包括保护外壳、密封杆、动密封、耐高温试管等,此试验工装放置在加热装置中,加热时间为两周。

试验流程如下:

a. 试验工装分别装入T型动密封、车氏动密封和Baseal动密封,为减小测试误差,每组密封分别在3组工装进行试验,试验温度分别为70、110、170 ℃,试验共计27组工装。

b. 将27根耐高温小试管装入无水硫酸镁,并对有吸水药剂的试管称重,以T型密封工装为例,分别记录重量为T1?1、T1?2、T1?3、T2?1、T2?2、T2?3、T3?1、T3?2、T3?3,同样的方法将车氏密封和Baseal密封的试管药剂重量记录为Ci1~Ci3、Bi1~Bi3(i=1,2,3),最后与试验工装连接并将组装好的工装放入托架。

c. 将27组工装进行打压,试验压力为40 MPa,稳压10 min,不渗不漏。

d. 将对应工装放入加热装置中,分别在温度70、110、170 ℃下恒温加热两周,最后测试对应试管的渗漏水气量。记录对应数据(表1)。

e. 清理渗漏试验物料,分析并计算试验数据、试验前后质量差值,保存整理试验材料与数据。

2.2.2 试验结果分析

不同密封形式下,不同温度和渗漏量的关系曲线如图5所示。

3种动密封试验中,T型密封试验和车氏密封试验都出现了异常渗漏量的情况,分析原因,可能是由于密封装置安装不当或者高温试验环境对装置的破坏而失效导致,因此异常数据在本试验中作废。

从整体渗漏水气量来看,每两周,T型密封渗漏量平均值为0.566 6 g,车氏密封渗漏量平均值为0.269 7 g,Baseal密封渗漏量平均值为0.255 8 g。

3 结束语

分别对不同直径、不同压缩率的O形圈及不同形式的动密封进行定量的高温高压渗漏测试,得到结论如下:

a. 井下智能配水器电缆接头(小直径)O形密封圈高温高压试验条件下,渗漏量随过盈量的增加先急剧减小,后基本保持不变,电缆接头(小直径)O形密封圈最佳过盈量为0.60 mm,即压缩率为16%。

b. 井下智能配水器外壳(大直径)O形密封圈最佳盈余量为0.75 mm,即压缩率为21.1%,与小直径O形圈相比,渗漏量与密封圈的直径成正相关关系。

c. 通过3种动密封渗漏试验,密封类型从好到差排序为Baseal密封>车氏密封>T型密封。3种密封试验渗漏量随着温度的增加有升高的趋势,整体渗漏量大于静密封。同时动密封的安装等需要严格地控制公差,防止因安装问题导致密封失效。

通过对井下智能配水器的电缆接头、外壳密封及水嘴动密封等核心密封单元进行定量的渗漏试验研究,静密封的最优压缩率、动密封选型等得到了优化方案,通过优化,减少了井下智能配水器在井下高温、高压环境下的水气渗漏量,为井下智能配水器的密封优化提供了理论支持。

参 考 文 献

[1] 王立苹,罗昌华,杨万有,等.海上油田斜井同心边测边调分注技术改进与应用[J].中国海上油气,2014,26(5):83-85;91.

[2] 王东,王良杰,张凤辉,等.渤海油田分层注水技术研究现状及发展方向[J].中国海上油气,2022,34(2):125-137.

[3] 罗昌华,程心平,刘敏,等.海上油田同心边测边调分层注水管柱研究及应用[J].中国海上油气,2013,25(4):46-48.

[4] 王洪,詹敏,郑春峰,等.O形密封圈密封渗漏水气定量规律试验研究及分析[J].仪器仪表用户,2022,29(11):16-18;15.

[5] 刘菁,赵旭,冯刚,等.基于格来圈结构的O形密封圈动密封分析[J].航空发动机,2020,46(4):36-40.

[6] 李辉.浅谈机械设计标准及制造质量控制[J].中国石油和化工标准与质量,2019,39(19):8-9.

[7] 孟理华,刘浩阔,边智,等.T型槽密封结构的有限元分析及试验验证[J].装备环境工程,2020,17(7):57-63.

[8] 史永革.O形、UN形、车氏三种密封圈在超高压单作用缸中的应用对比研究[J].液压与气动,2004(11):12-14.

(收稿日期:2023-07-14,修回日期:2024-04-29)