聚羧酸减水剂温度控制优化

练建华 王宝文

DOI:10.20030/j.cnki.1000?3932.202403028

摘 要 针对聚羧酸减水剂聚醚大单体生产过程中,乙二醇单乙烯基聚乙二醇醚(EPEG)、改性聚醚(TPEG)、烯丙基聚氧乙烯醚(HPEG)等产品预反应与主反应滴加环氧乙烷(EO)时,受设备及现场实际运行情况的影响,工艺包原温度控制方案无法有效控制反应釜温度的问题,分析原因后优化设计控制方案。投运后,温度控制效果显著改善,明显提升了聚合反应釜温度控制的稳定性和生产过程的可重复性,在满足工艺要求的前提下缩短了生产周期。

关键词 分程控制 拆线表功能块 温度控制 聚合反应 减水剂

中图分类号 TP273 文献标志码 B 文章编号 1000?3932(2024)03?0559?04

作者简介:练建华(1972-),工程师,从事仪表自动化的维护与管理工作,lianjianhua@weixing.com.cn。

引用本文:练建华,王宝文.聚羧酸减水剂温度控制优化[J].化工自动化及仪表,2024,51(3):559-562.

聚羧酸减水剂是一种新型环保减水剂,是国内外减水剂研究的热点。随着国内减水剂产品需求量的不断增加以及对产品性能指标要求的提升,目前聚羧酸减水剂生产工艺采用的聚醚大单体主要是TPEG、HPEG和EPEG。在聚醚大单体的生产过程中,反应温度对于反应速度的影响较大,如果温度过低,反应会变缓,不利于效率的提升;如果反应温度过高,聚合速度会变快,但是会使原料的双键发生断裂,失去活性,導致产品质量下降。因此,需将温度控制在合宜的范围之内(在催化剂用量保持一定水平的情况下,将HPEG温度调整至125~135 ℃,TPEG温度控制在120~130 ℃)。在通过聚合反应规模化生产减水剂大单体的过程中,反应釜的温度控制是重中之重。

1 装置简介

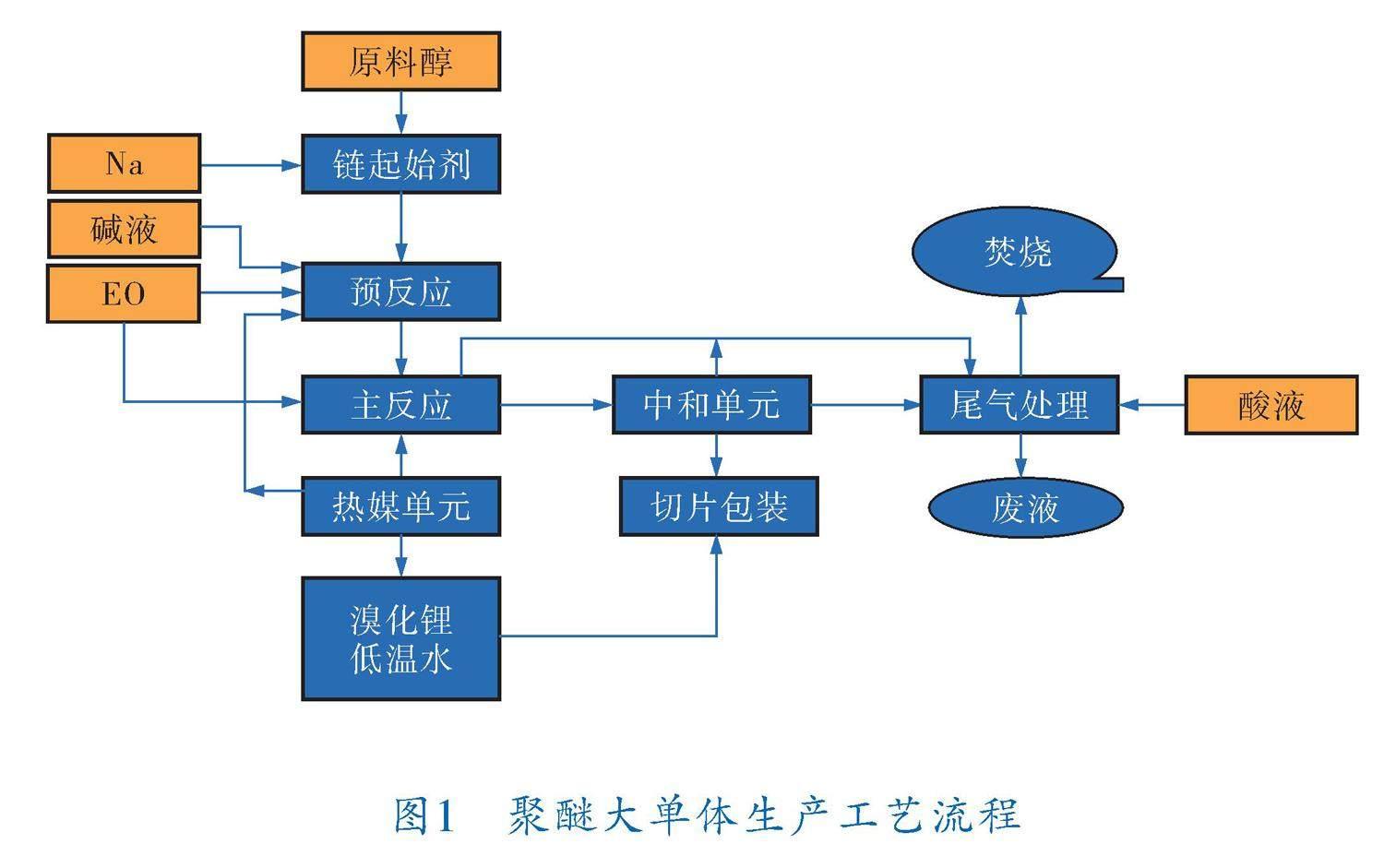

聚醚大单体生产工艺已经发展了近百年,成为一种相对成熟的技术,该工艺使用EO作为生产原料,在催化剂的作用下与各类起始剂(如2-甲基烯丙醇醇、异戊烯醇、二乙二醇等)进行加成聚合反应,生产不同规格的聚醚大单体产品。该生产工艺包括配置链起始剂、原料进料、预反应、主反应、反应熟化、反应卸料、中和反应、排料等步骤;它是一种强放热反应,并且是间歇性的,部分产物在低温下容易凝结,黏度较大,易堵塞管道、阀门及测量仪表;参与反应的原料中含有EO气体,这是一种易燃易爆且高毒的物质,一旦泄漏极易引发火灾和爆炸,造成严重的安全事故。

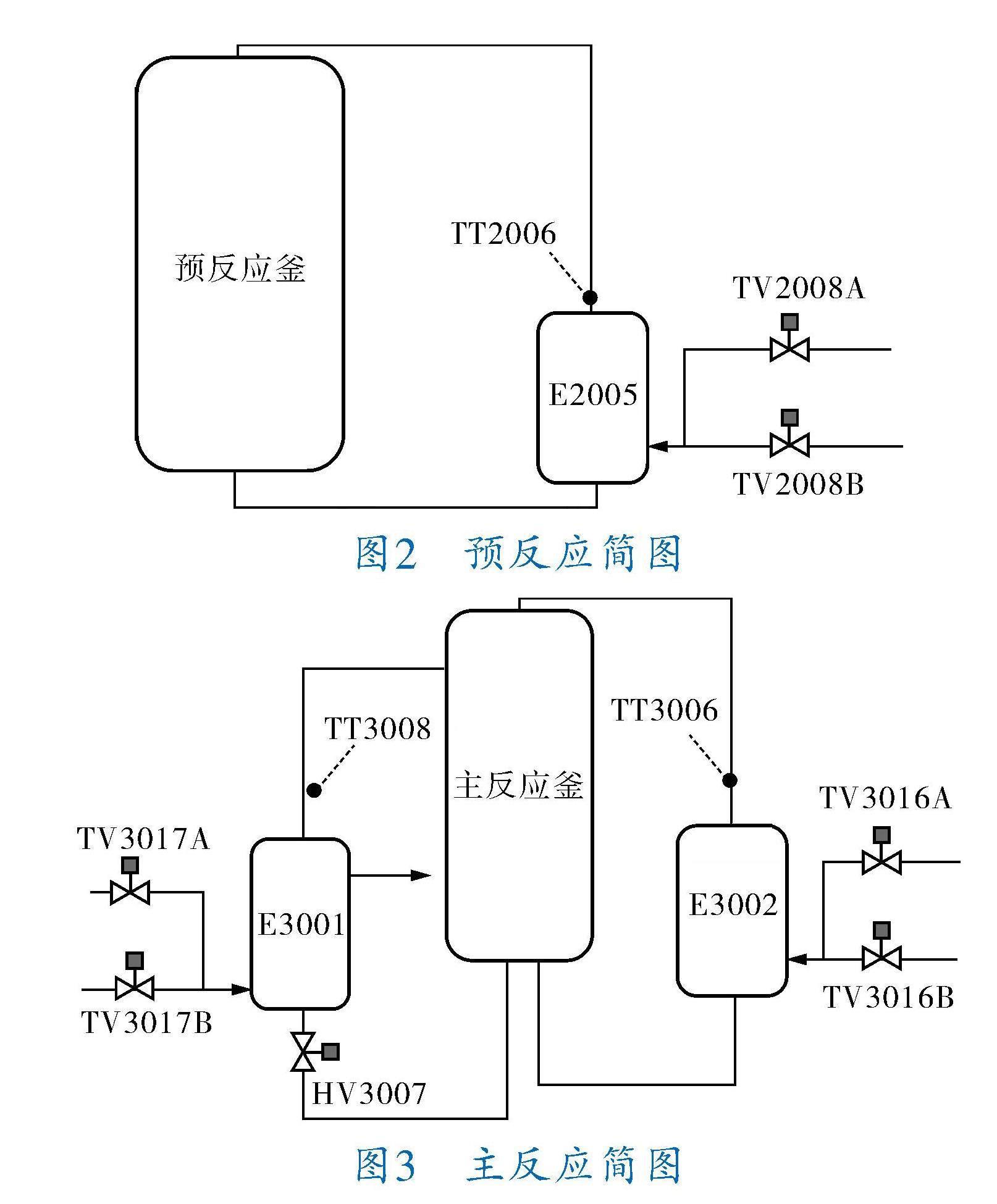

随着该生产工艺的发展,聚醚大单体生产技术也不断地优化和改进,依次经历了传统的搅拌工艺、喷雾式生产工艺以及环路喷射式生产工艺。本装置工艺技术在Press三代的基础上进行了放大和多项工艺优化,强化了传质、传热效果,技术具有单线产能大、产品质量好、各批次产品指标稳定、物耗能耗低、装置安全性高、全自动生产等优点,装置的主要产品有TPEG、HPEG、EPEG等。工艺流程如图1所示,预反应如图2所示,主反应如图3所示。

2 存在的问题与原因分析

该装置的主要反应是聚合反应,其反应机理非常复杂,表现出较大的滞后性、惯性和非线性特征。因此,对反应温度和压力的精确控制成为确保产品质量的关键因素。装置TPEG、HPEG、EPEG等产品预反应与主反应滴加环氧乙烷(EO)时,受设备及现场实际运行情况的影响,原温度控制方案无法有效控制反应釜温度,主要存在四大问题:

a. 反应釜温度波动大,经常超温,反应重复性不好;

b. 反应釜温度的冷、热水调节阀动作极为频繁,阀门大幅开关磨损严重,导致维修成本高,维修劳动强度大;

c. 无法最大限度地利用系统回收热;

d. 导热水余热回收阀、大循环泵出口调节阀、温控设定值等处于手动操作,需时刻关注,不断调整,操作人员操作难度大、劳动强度高。

在反应过程中,反应釜温度主要通过导热水系统控制,导热水温度通过调节冷水与热水的配比控制。原温度控制系统采用了串级加分程控制方案,串级控制的主、副环分别是反应釜物料循环温度及冷热水混合后的温度。导热水系统的冷水阀和热水阀分别执行副环的控制任务,并采用分程控制策略。然而,由于反应釜中的聚合反应是强放热反应,冷水阀和热水阀均采用了调节性能较差的蝶阀,导致原温度控制偏离目标值高达±8 ℃,并且常出现超温现象,无法满足产品的生产要求。经分析发现,主要是因为温度变量有滞后性、聚合反应过程的惯性和非线性以及温度控制系统受到多种干扰因素的影响,同时,反应釜的换热系统也相当复杂,这些因素都对控制效果产生了不利影响。

3 改进控制方案

3.1 改进思路

针对原控制方案的改进应秉承“简明实用,易于在控制系统上实施”的原则。

改进的重点放在减少引入的非必要扰动,找到相对稳定的、可控的、对反应釜影响最直接的点进行温度控制。

通过长时间的观察,受制于导热水冷、热水阀门的选型,冷热水混合后的温度控制不稳定,无法作为串级控制的副环,控制方案需要改变;导热水的余热回收由操作人员手动控制,余热回收不及时,导热水系统不稳定,需要通过程序实现余热自动回收;主反应大循环泵出口阀由操作人员手动控制,影响大循环的稳定,需要通过程序实现阀门自动调节。

3.2 控制系统改进方案

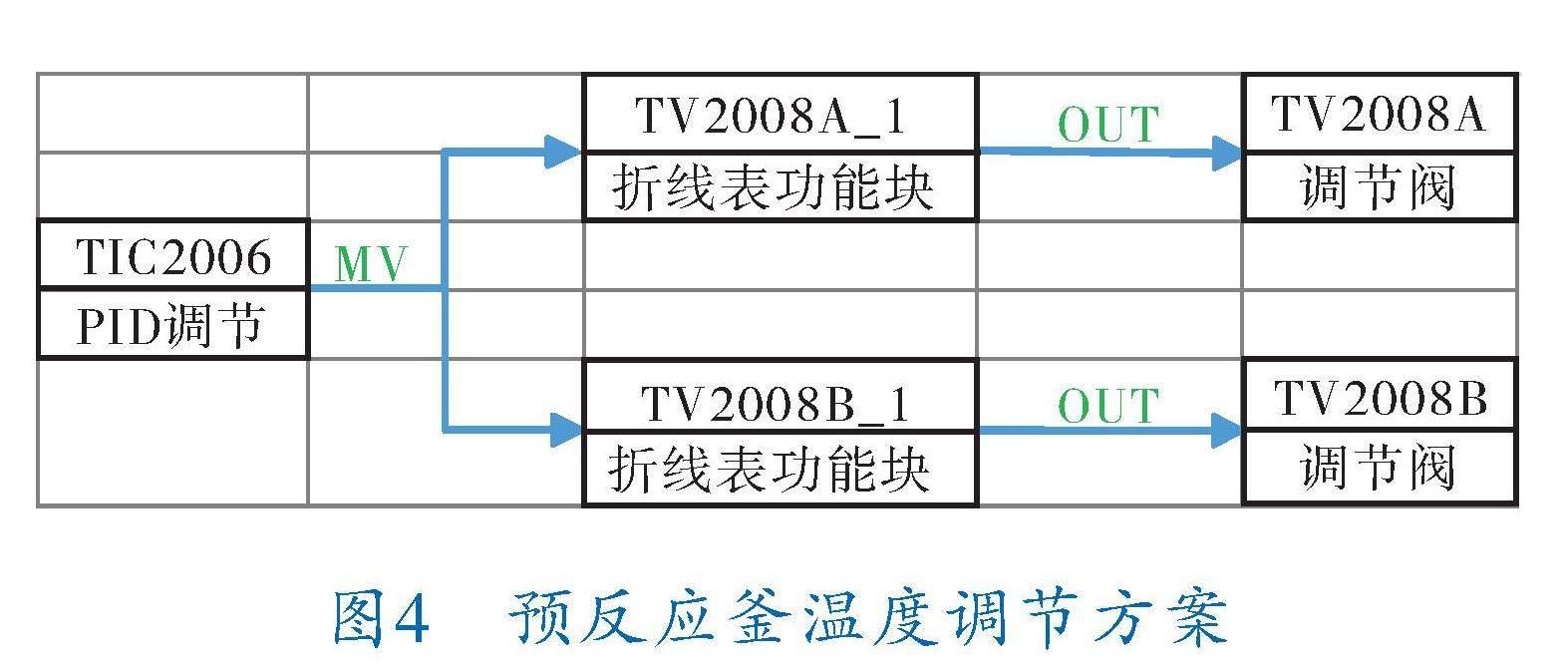

取消原串级分程控制,由反应釜换热器出口物料温度作为控制点直接进行分程控制,同时不采用传统分程功能块,由更便于修改和分程方式更多样化的折线表功能块代替;将导热水余热回收和大循环泵出口阀投自动控制。

3.2.1 预反应釜温度调节方案

以预反应换热器E2005出口物料温度为控制点进行TT2006温度PID调节,调节器输出直接分程控制冷、热水阀门TV2008A和TV2008B,为了便于调整分程点,用两个折线表功能块代替分程控制功能块,除预反应釜温度调节控制方案进行调整外,其他预反应釜温度保护措施不变,如图4所示。

3.2.2 主反應釜温度调节方案

分别以主反应换热器E3001和E3002出口物料温度为控制点进行TT3008和TT3006的温度PID调节,调节器输出直接分程控制冷、热水阀门TV3017A和TV3017B以及TV3016A和TV3016B,为了便于调整分程点,用两个折线表功能块代替分程控制功能块,分别控制主反应小循环和大循环(图5、6),除主反应釜温度调节控制方案进行调整外,其他主反应釜温度保护措施不变。

调整控制方案后,反应釜冷、热水阀门可以根据需要随意调整开度,可设置成图7所示(横坐标对应的是逻辑块0~100的输出)的效果,通过温度设定值,控制器可高效地对冷、热水阀门开度进行控制,打破了传统的分程方式,达到了稳定反应釜温度的目的。

3.2.3 新增导热水温度调节阀TV6001/TV6002的分程调节

对导热水泵出口温度TT6029进行PID调节,以及导热水泵出口温度TT6029与导热水罐温度TT6002做差进行PID调节,两个控制器的输出做低选后分程控制导热水温度调节阀TV6001和TV6002,如图8所示。

3.2.4 新增主反应大循环泵出口阀HIC3007的选择调节和超驰调节

调节器1以单釜EO滴加总量作为变量,调节器2以主反应釜和大循环泵出口压差(PDIC3008)作为变量,两个调节器低选,进而控制阀门HIC3007,主反应釜液位设定值作为超驰点,当液位低于设定值时,HIC3007手操器覆盖选择控制,直接控制阀门HIC3007,如图9所示。

上述调整完成后,根据不同生产线有针对性地设置冷、热水阀门的折线表以及其他控制参数,反应釜温度控制稳定程度显著提升,整个聚合过程反应釜不再超温,温度控制在目标值±1 ℃,同时生产过程的自控水平得到了很大的提升,整个生产过程均由控制系统自动控制完成,易于控制和操作,减轻了操作人员的劳动强度。

4 结束语

控制方案改进投运后,显著提升了聚合反应釜温度控制的稳定性和生产过程的可重复性,还缩短了生产周期。由此可见,选择相对稳定的反应釜换热器出口物料温度作为直接控制点,实施简单易行,对于冷、热水阀门的控制也更便于调整,可以适应各类不同产品的温度控制。

(收稿日期:2023-02-03,修回日期:2023-12-06)