滚动轴承与轴过盈配合对轴承元件接触应力及变形量影响研究

王胜曼 孙晓燕 牛博英

摘要:基于滚动轴承在装配过程中轴承内圈与轴形成过盈配合的实际情况,对其进行力学理论分析。在此基础上利用建模软件对滚动轴承建立三维模型,在有限元环境下,进行材料设置、网格划分、边界条件设定、施加载荷等操作建立有限元仿真模型。分别对不同过盈量下轴承元件接触应力和變形量情况进行仿真。结果发现:轴承元件上的接触应力和变形量与过盈量成正比关系;轴承内圈与滚动体接触应力和变形量之差,随着过盈量的增加,逐渐高于滚动体与轴承外圈接触应力和变形量之差;同一过盈量下,轴承内圈、滚动体、轴承外圈的接触应力和变形量依次降低。此研究结论为轴承寿命计算、轴承制造提供了理论依据。

Abstract: Based on the actual situation of the interference fit between the bearing inner ring and the shaft in the assembly process, the mechanical theory of the rolling bearing is analyzed in this paper. A three-dimensional model of rolling bearing is established by using the modeling software, and the finite element simulation model is established by setting up the material, dividing the Mesh, setting the boundary condition and applying the load. The contact stress and deformation of bearing element under different interference are simulated. The results show that the contact stress and deformation of the bearing elements are proportional to the interference amount, and the difference between the contact stress and deformation of the bearing inner ring and the rolling element is proportional to the interference amount, under the same interference, the contact stress and deformation of the inner ring, the Rolling Body and the outer ring of the bearing decrease in turn. The research results provide a theoretical basis for bearing life calculation and bearing manufacturing.

关键词:滚动轴承;过盈量;接触应力;有限元仿真;UGNX

Key words: rolling bearing;Interference volume;contact stress;finite element simulation;UGNX

0 引言

滚动轴承是机械传动系统中重要的零部件,轴承各元件之间采用高副接触。主要应用于减速器及各类变速箱体中,用于安放在箱体上或轴承座中用来支撑各类轴的回转运动,从而提高轴的旋转精度,减小启动阻力。在实际工程中,为了提高轴承的旋转精度和同心精度,轴承内圈与轴的配合一般采用过盈配合。过盈量过大,不仅导致轴承安装和拆卸困难,还会导致轴承元件应力过高,在工作中较早出现点蚀现象,产生振动、噪声等现象,从而影响轴承的旋转精度。轴承元件弹性变形较大同样会影响轴承旋转精度的下降。因此研究轴承装配过盈量大小对轴承元件接触应力和变形量的影响是本课题研究的重点内容。

近年来不少学者对轴承受力状态和变形情况作了很多研究。如岳亮在2204滚动轴承的有限元分析与研究一文中,建立了滚动轴承的有限元模型,对其设置径向载荷和边界条件,分析了其内部位移和载荷分布规律[1]。郑煜,王凯。综合变形下滚动轴承非线性静接触刚度研究一文中,借助有限元方法建立滚动轴承仿真模型,并对不同载荷作用下轴承各元件的接触状态进行求解,得出了应力分布规律[2]。王家序在固体润滑滚动轴承动态特性有限元分析一文中,借助ABAQUS软件,对固体润滑滚动轴承进行有限元分析。求解了不同轴向力和转速下轴承各部件的动态接触应力以及滚动体和内圈的运动形态[3]。张永奇在减速器圆锥滚动轴承有限元分析一文中,建立了轴承的有限元模型并施加载荷进行求解,得出了应力等值面和位移等值面云图[4]。在RV减速机中曲柄轴与滚动轴承接触力有限元分析一文中,作者对曲柄轴以及滚动轴承进行静力学仿真计算,得到了曲柄轴与滚动轴承之间的接触力大小和分布规律[5]。综上所述,可以看出学者们利用不同的研究工具,基于不同的研究理论,对不同应用场合的轴承,进行了径向力、轴向力作用下的有限元分析,并求解了轴承构件上的接触应力和变形量的分布规律。但是对于过盈配合情况下,轴承受力和变形情况研究较少。

轴承与轴过盈配合,也是轴承受力和变形的重要因素。过盈量的存在导致了轴与轴承内圈结合面上存在应力、轴承内圈发生弹性变形。轴承内圈又会将应力传递给滚动体和外圈,在应力的作用下,滚动体和外圈也会发生弹性变形。这也是影响轴承寿命和运转精度的重要因素。因此本文以6207轴承为例,利用UGNX软件对不同的过盈量下轴承元件产生的接触应力和变形量进行仿真。从而得出过盈量对接触应力和变形量的影响规律,为提高轴承寿命提供理论参考。

1 力学理论基础[6]

本研究以6207滚动轴承为例。滚动轴承主要有内圈、外圈、滚动体和保持架四部分组成。在工作中轴承外圈要安装在变速箱箱体上或者轴承座孔中。轴承内圈与轴组装在一起,采用轴孔过盈配合,轴颈会对轴承内圈产生一定的压力。根据弹性力学理论,对于轴孔过盈配合,按圆筒受压的轴对称问题,根据过盈量和轴孔配合变形协调方程,可以求出轴和圆孔所受的径向压力:

轴径向应力:

圆孔的径向应力:

E—构件的弹性模量

δ—轴孔过盈配合量

d—空心轴内孔半径尺寸

D—空心轴的外圆半径尺寸

C—圆孔外圆半径尺寸

r —圆孔或空心轴任意圆半径尺寸

2 建模过程

2.1 滚动轴承参数及材料特性

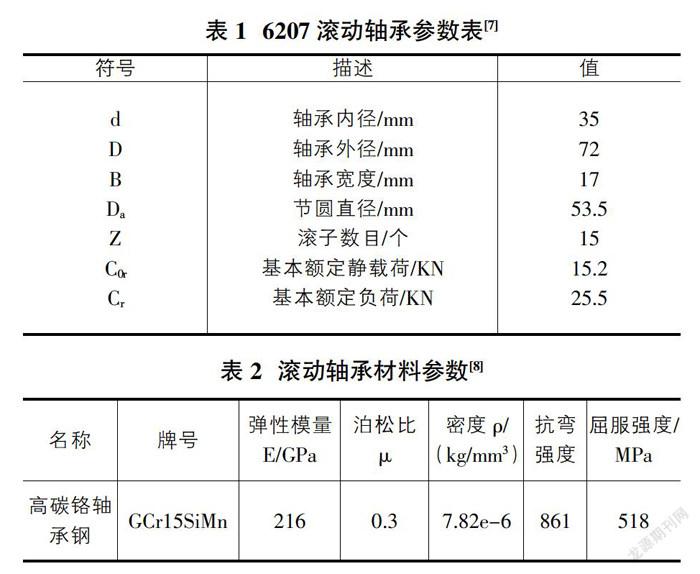

本文以滚动轴承6207为例,几何参数如表1所示。滚动轴承的材料一般是高碳铬轴承钢,材料参数如表2所示。

2.2 滚动轴承三维建模及有限元模型

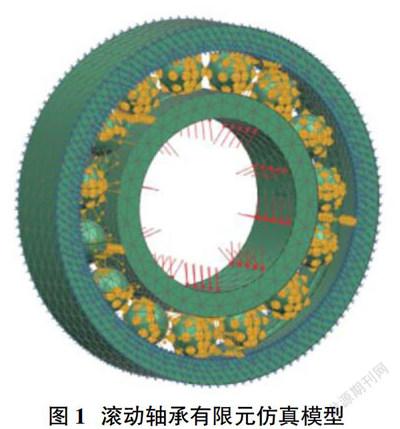

借助UGNX三维建模软件,在建模环境下,基于表1中的几何尺寸,利用草图、约束、拉伸、旋转、阵列等命令,对6207滚动轴承内圈、外圈、滚动体等建立三维模型。然后在UGNX装配环境下,利用各种约束命令进行轴承装配[9]。将建立的滚动轴承三维模型,导入UGNX的高级仿真环境下,通过指派材料、设置物理特性、网格收集器,对轴承进行3D四面体网格化分,划分网格大小为3.72。滚动轴承的有限元模型如图1所示。

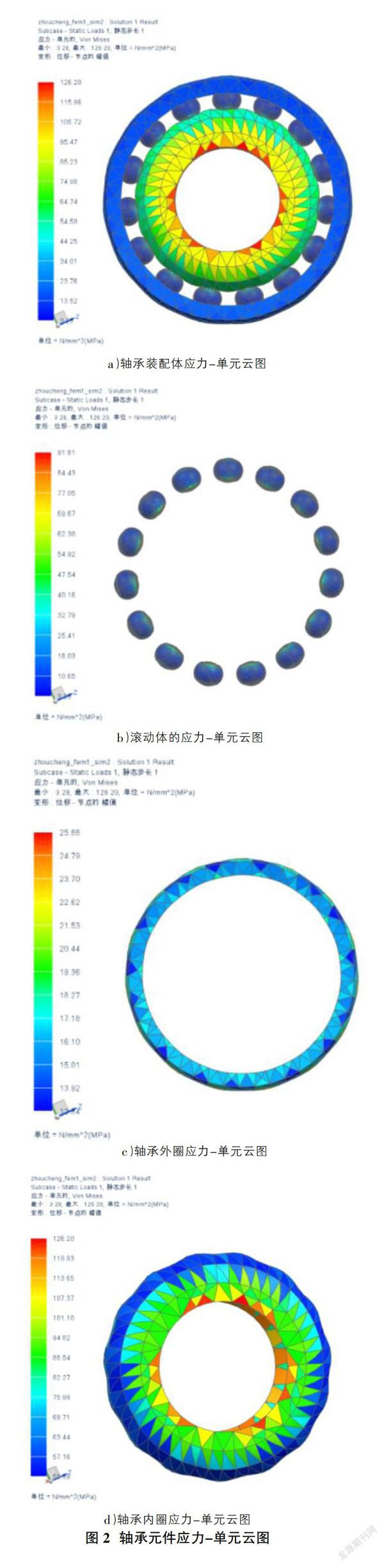

2.3 有限元仿真模型

滚动轴承有限元模型建立后,在仿真环境下,通过约束条件的设定,载荷的施加和仿真对象类型的设定,生成滚动轴承仿真模型。过盈量分别按0.02mm、0.03mm、0.04mm、0.05mm、0.06mm、0.07mm、0.08mm进行仿真。约束条件采用的轴承内圈双边固定约束。如图2所示。

3 有限元仿真结果

3.1 不同过盈量下轴承元件接触应力仿真结果

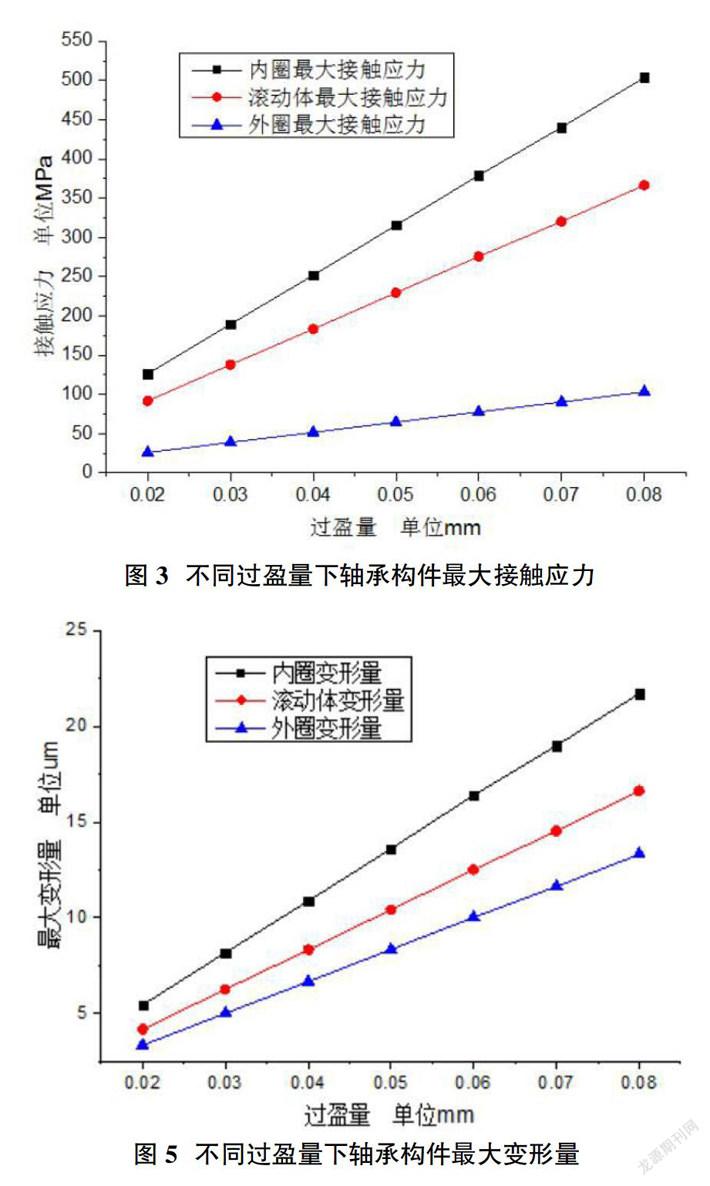

轴承内圈采用过盈配合装配在轴上,过盈量会对轴内圈、滚动体及外圈等产生接触压力。在接触压力的作用下,轴承每个元件上都产会产生接触应力。过盈量为0.02mm时,轴承各元件应力云图如图2所示。在不同的过盈量下,轴承构件上的最大接触应力如图3所示。

从图2可以得出:当轴承内圈与轴之间存在过盈量时,在过盈量作用下,轴承内圈、滚动体和轴承外圈上均受到了不同程度的接触应力作用。轴承内圈边缘部位和与滚动体接触部位接触应力较大,因轴承内圈端面固定,因此轴承内圈变形后的形状是轮毂形,由内向外凹出。滚动体在与内圈接触部位出现高接触应力,与轴承内圈的点接触因局部弹性变形变成面接触。轴承外圈与滚动体接触部位出现高接触应力。

从图3可以得出:①轴承内圈、外圈以及滚动体上所受的最大接触应力均随着过盈量的增加而增大。滚动体上接触应力增长速度低于轴承内圈接触应力增长速度,轴承外圈接触应力增长速度低于滚动体上接触应力增长速度。②在同一过盈量下,轴承内圈上的接触应力高于滚动体上的接触应力,滚动体上的接触应力高于外圈接触应力。这说明相同过盈量下接触应力在传递的过程中,逐渐衰减。③同一过盈量下,滚动体与轴承外圈接触应力差值高于轴承内圈与滚动体接触应力差值。

3.2 不同过盈量下轴承元件变形量仿真结果

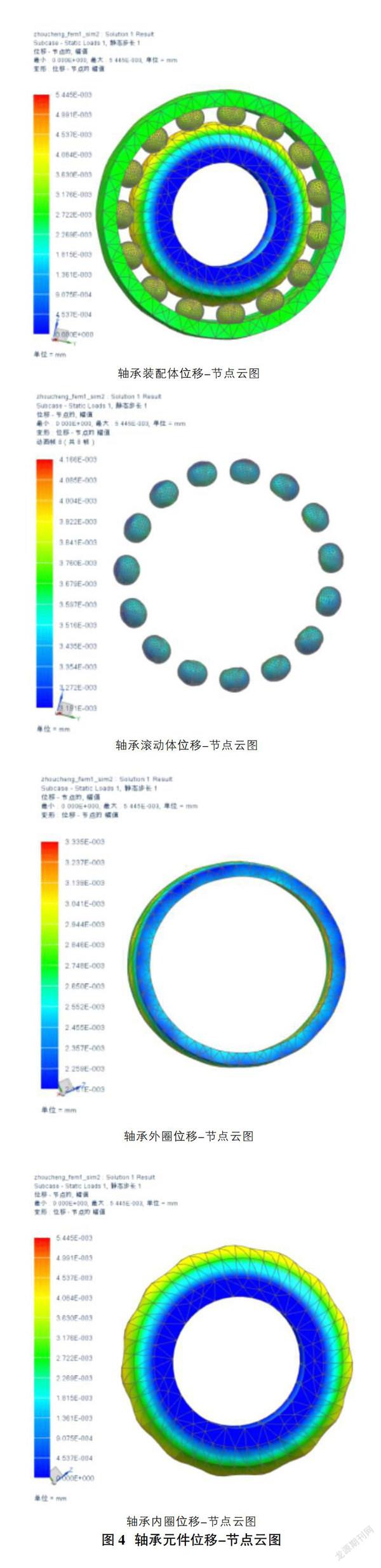

轴承内圈采用过盈配合装配在轴上,过盈量会对轴内圈、滚动体及外圈等产生接触压力。在接触压力的作用下,轴承每个元件上都产会发生弹性变形。过盈量为0.02mm时,轴承各元件变形云图如图4所示。在不同的过盈量下,轴承构件上的最大变形量如图5所示。

从图4可以得出,在过盈量的影响下,轴承内圈、轴承外圈、滚动体都出现了不同程度的弹性变形。滚动体发生局部变形,变形部位发生在与轴承内外圈接触部位,因滚动体与轴承内外圈接触部位为高副,因此最大变形量发生在高副接触部位,轴承发生形状改变,变成近似椭圆形。轴承外圈也发生了不同程度的变形,与滚动体接触部位变形较大,使轴承外圈不再是规则的圆柱面。轴承内圈变形更为明显,因约束部位为轴承内圈端面,导致轴承内圈的变形为轮毂形。从图5中的数据可以得出:

①过盈量越大,轴承内圈、外圈和滚动体发生的变形也越大。同一过盈量下,轴承内圈的变形量大于滚动体上的变形量,滚动体的变形量大于轴承外圈变形量。

②随着过盈量增大,轴承内圈最大变形量与滚动体的最大变形量之差越高于滚动体与轴承外圈最大变形量之差,图5成发射状。

4 结论

轴孔过盈配合,过盈量在结合面上产生的压力,对轴承元件高副接触部位产生了较大的接触应力。过盈量越大,结合面上接触压力越大,从而导致高副接触部位的接触应力较大。除去内圈边缘处的应力集中部位,轴承内圈整个圆柱面上的接触压力比较均匀,因此滚动体在旋转的过程中,无论处在哪个位置,接触应力都是相同的。

参考文献:

[1]岳亮.2204滚动轴承的有限元分析与研究[J].机械管理开发,2010,25(6):52-53.

[2]郑煜,王凯.综合变形下滚动轴承非线性静接触刚度研究[J].机械制造与自动化,2019,48(4):46-49.

[3]王家序,赵慧,李金明.固体润滑滚动轴承动态特性有限元分析[J].湖南大学学报:自然科学版,2013,40(3):46-51.

[4]张永奇,张清,谭庆昌.减速器圆锥滚动轴承有限元分析[J].试验技术与试验机,2007,47(2):8-10.

[5]張红,张方,秦远田,蒋祺,余啸.RV减速机中曲柄轴与滚动轴承接触力有限元分析[J].国外电子测量技术,2018,37(6):22-25.

[6]徐芝纶,弹性力学[M].北京:高等教育出版社,2016,03.

[7]唐宝增,常建娥.机械设计课程设计[M].华中科技大学出版社,第3版 117-11.

[8]成大先.机械设计手册[M].化学工业出版社,第六版,2016,04.

[9]王胜曼.渐开线直齿圆柱齿轮传动有限元分析及仿真[J]. 内燃机与配件,2019(03):42-44.

基金项目:河北省高等学校科学技术研究项目,项目名称:基于CAE的变速箱传动系统弹性动力学分析及研究,项目编号:Z2018222。

作者简介:王胜曼(1977-),女,河北保定人,保定理工学院,讲师,硕士研究生,研究方向为机械系统动力学。