适用于曲面岩板的广色域釉料配方研究

朱立洪 杨寒玲 陈志川

摘 要: 二次热加工釉面颜色变化是影响曲面岩板质量的重要问题,本文对应用于曲面岩板的广色域釉料配方进行了分析研究,获得了色差变化较小的面釉配方,优选的面釉配方对整个通道内墨水的发色影响较小,在整个色域范围内岩板热加工前后产品表面基本不变色。说明基于低温快烧平台的面釉方向有利于降低系统色差△E值,变色可能性降低,色域范围增宽,意味着可以适应更多深色产品的热弯品种。并且通过分析岩板热弯前后面釉釉层表面色度数据差异ΔE值,说明实验获得了高透明稳定度、低失透的优质釉料,规避了热弯处理时无光重结晶现象的发生,避免了釉层失透及因釉层失透导致的光泽度偏差以及图案变色变调,进而拓宽了色域范围。

关键词:曲面岩板;广色域;釉料配方

1 引言

现代建筑装饰不仅仅局限于简单的平面铺贴,其中趋势之一就是大量采用“弧面圆角”的建筑造型取代传统的“平面直角”造型[1]。建筑物曲面表面、圆形大厅、曲面吧台等,直径一般为几米到几十米,而天然石材最大加工直径为2m,难于满足大直径曲面产品的加工需求,同时,曲面石材密实度低,脆性较高,加工过程中容易开裂,壁厚大于18mm,花色不稳定,色差明显,图案较为单一,施工工艺复杂,施工成本高。曲面陶瓷岩板具有陶瓷岩板的一切优良性能,陶瓷岩板从直线到曲线的升级探索,不仅有助于设计师追求更灵动的曲面,把直线和曲面有机的融合起来,达到更高的审美艺术设计的效果,也满足了更高品位、更高品质消费者的需求,可满足更多功能性的设计需求。

曲面岩板的制备过程通常包括一次烧成得到平面半成品,然后对平面半成品进行热弯处理得到曲面岩板[2-5]。如若配套底釉、喷墨墨水、面釉配方和工艺设计不当,会导致热弯处理过程中,坯、釉与喷墨墨水层单独或彼此互相发生剧烈的核化和晶化等复杂物理化学反应,从而导致图案偏色变调、失透导致变浅,严重时出现釉面针孔痱子、气泡等缺陷,无法达到正常产品质量要求。

为了解决曲面岩板易变色变调的问题,本文对应用于曲面岩板的广色域釉料配方进行了分析研究。

2实验仪器及方法

2.1实验仪器

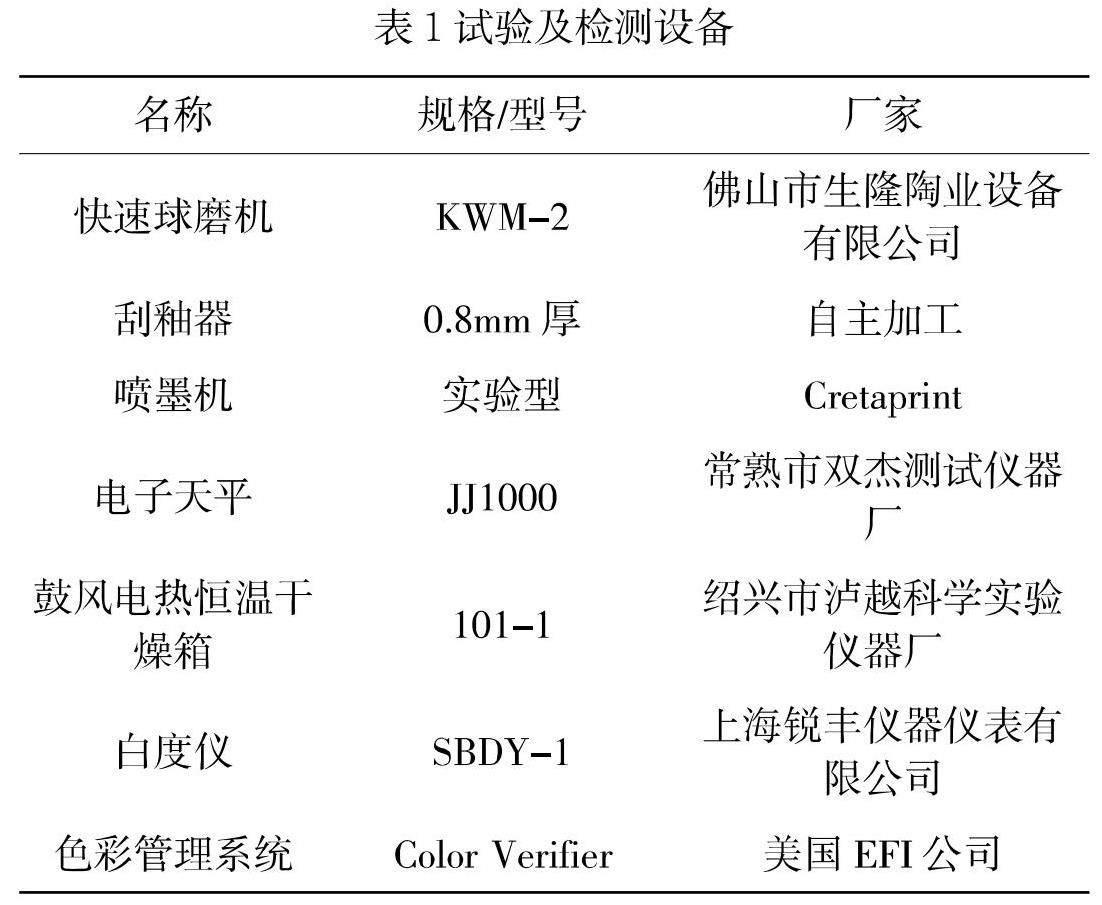

样品实验及检测所用试验仪器见表1。

2.2 样品制备

实验原料为工业纯的釉用原料,按配方称取一定量的原料后,加入合适的羧甲基纤维素(CMC)、三聚磷酸钠和水放入球磨罐中,按球石:料:水=1:2:1球磨,每100g干料球磨8min得到釉浆,将釉浆比重调整至1.75±0.02备用刮釉对比。

样品制备基本流程:压制坯体(324mm×324mm×6.75mm)→干燥→刮底釉→喷墨→刮面釉→干燥→一次烧成→热弯处理,施釉方式为0.3mm刮釉。

2.3 测试方法

釉面情况通过肉眼观察,采用白度仪测试釉面白度。表征色域范围和变色程度,使用喷墨机按一定灰度打印色卡,采用标准数字色差仪器进行测试,得到墨水的发色范围。依据国际照明委员会发布的CIE Lab系统计算△Eab来表征色差,其△Eab色差公式为:

△Eab=[(△L)2+(△a)2+(△b)2]1/2

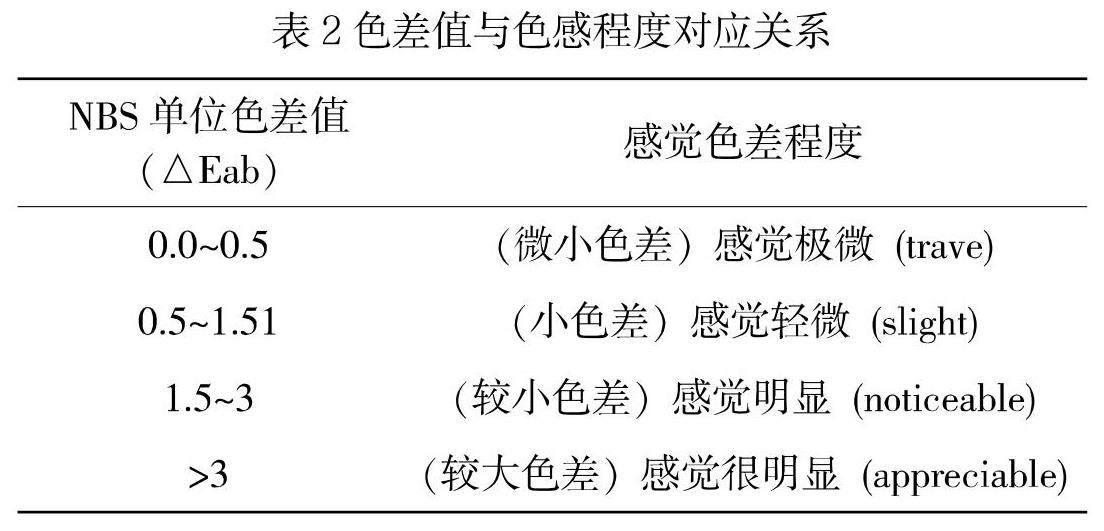

色差值与色感程度对应关系如表2。

在第一阶段一次烧成工艺流程中,制作各种喷墨通道单色50%、100%灰度的釉中彩喷墨色卡各两份,选取八种颜色的单色墨水。其中一份烧制后保留作为对照样本,另一份再进行第二阶段热弯处理,用标准数字色差仪器与样本进行不同灰度单色色域Lab值比较测定,测定 △L、△a、△b和△E,规定要求分色差△E ≤ 1为合格灰度色域,记录相应单色灰度值范围。

3实验过程与讨论

影响曲面岩板质量及色调的因素多而复杂,包括:一次烧成温度和时间、热弯温度和时间、底釉工艺和配方、喷墨墨水类型和喷墨前后数码工艺、面釉配方和工艺。其中面釉配方优化调整将是解决釉面变色的关键因素,本文只对此内容作研究分析。

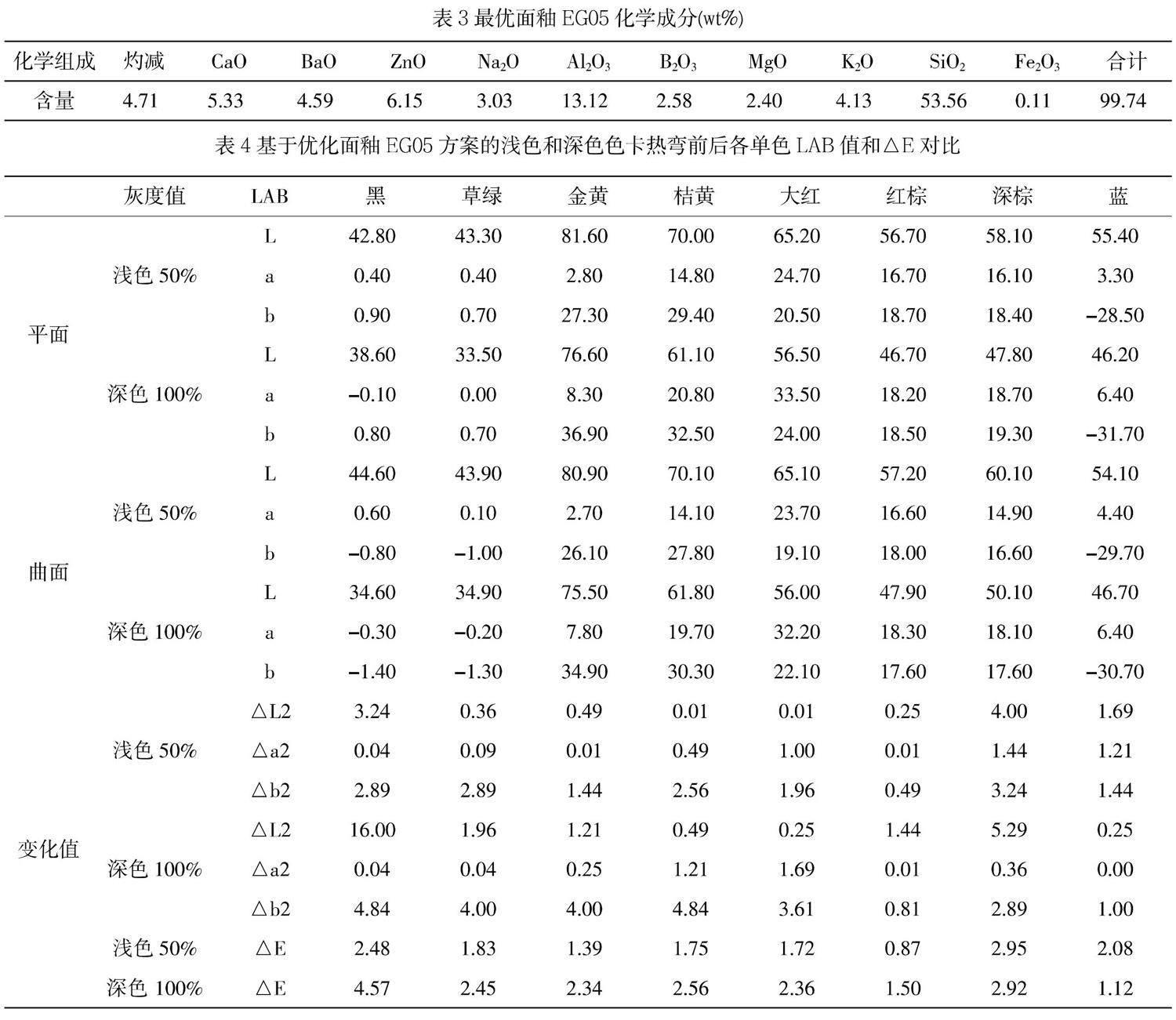

以某一低温快烧墙地砖一次烧成的生料半熔块釉为初始面釉配方[6-7],在此基础上进行优化设计,其中Fe2O3、TiO2含量小于1%,剩下主要成分是SiO2、Al2O3、CaO、K2O和Na2O、BaO、B2O3、MgO、ZnO,这样配方中的化学组成是9个,设定灼减、SiO2基数不变,变量为8个,每种组分原料的加入量由相应氧化物的含量确定,以初始配方为基础,尽可能引入不同氧化物含量特性的熔块品种,不足部分通过引入化工原料来实现配方中氧化物含量的增减,进行多组配方优化设计,计算确定配方组成中不同氧化物对釉层性能的影响程度,将釉面色差ΔE作为主要考察指标,最终将色差变化最小的实验方案对应的配方作为最优面釉配方,记为面釉EG05,其化学组成如表3所示。

图1为优化面釉EG05热弯前后釉面效果,热弯前后显示在深色灰度50%区域内,复合色色调肉眼观察几乎没有任何改变。基于优化面釉EG05方案的浅色和深色色卡热弯前后各单色LAB值和△E对比如表4所示。

表4显示,实测各种灰度单一色卡,在50%灰度范圍内,△E均小于3%;在100%区域灰度范围内,只有黑色色卡△E大于3%。鉴于在实际生产过程中黑色100%灰度应用场景极少,根据表2中色差值与色感程度对应关系,1.5<△E≤3表示色差较小,由此证明,实验优选的面釉配方EG05对整个通道内墨水的发色影响较小,说明在整个色域范围内岩板热弯前后产品表面基本不变色。并且通过测量曲面岩板热弯前后面釉釉层表面色差值ΔE也可以衡量釉中液相分相、晶化、失透程度,数据表明实验获得了高透明稳定度、低失透的优质釉料,规避了热弯过程中无光重结晶现象的发生,避免了釉层失透及因釉层失透导致的光泽度偏差以及图案变色变调,进而拓宽了色域范围[8]。

4结论

本文对应用于曲面岩板的广色域不变色釉料配方进行了分析研究,根据不同氧化物对釉层性能的影响程度对面釉配方进行优化设计,获得了色差变化较小的面釉配方,同时对热弯前后釉面的色差值ΔE进行了测量,数据表明实验优选的面釉配方对整个通道内墨水的发色影响较小,说明在整个色域范围内岩板热弯前后产 品表面基本不变色。基于低温快烧平台的面釉方向有利于降低系统色差△E值,变色可能性降低,色域范围增宽,意味着可以适应更多深色产品的热弯品种。通过分析曲面岩板热弯前后面釉釉层表面色差值ΔE,证明实验获得了高透明稳定度、低失透的优质釉料,规避了热弯过程中无光重结晶现象的发生,避免了釉层失透及因釉层失透导致的光泽度偏差以及图案变色变调,进而拓宽了色域范围,利用所研究的广色域釉料可制备高弯曲度广色域曲面岩板。

参考文献

[1]曹树梁,杜毅,许建华,等.瓷质抛光弧面板与瓷质锚固件[J].建筑技术开发,1994,24:25-26.

[2]山东省新材料研究所.曲面陶瓷板或曲面陶瓷砖的制造方法[P].中国:CN1039806C,1998-09-16.

[3]山东天虹弧板有限公司.微晶玻璃-陶瓷复合曲面板的制造方法[P].中国:CN1295168C,2007-01-17.

[4]山东省科学院新材料研究所.陶瓷曲面板的制造方法及弧型炉[P].中国:CN1062537C,2001-02-28.

[5]山东省科学院新材料研究所. 陶瓷曲面板的制造方法及多层耐火支具[P].中国:CN1049643C,2000-02-23.

[6]广东家美陶瓷有限公司.低温快速烧成陶瓷砖及生产工艺[P].中国: CN103693942B,2015-09-16.

[7]江西和美陶瓷有限公司,东莞市唯美陶瓷工业园有限公司.广色域喷墨釉饰陶瓷地砖及其生产工艺[P].中国: CN104591687B,2016-09-07.

[8]黄艺林.失透釉及乳浊釉在色釉上的应用[J].陶瓷,1976,4:71-78.