可陶瓷化PE/EVA/MH/PCS复合材料阻燃性能研究

李其兵

摘 要:本文以PCS为协效剂,以分布混合的方式调节PE/EVA基体内的阻燃剂分布,分析MH和PCS相分布的阻燃性能。结果显示,在PE/EVA体系中,PCS在EVA中的分配比较均衡,MH在EVA中有选择地分配,而复合材料中MH的分配则受到工艺的限制。结果表明,MH、PCS对树脂的分解没有显著的影响,但二者的协同效应显著,能显著提高材料的氧气含量,并能有效地降低过热.这主要是由于PCS可以有效地提高团聚相的残余炭的结构,殘炭结构又和EVA相内MH分布密切相关。

关键词:聚炭硅烷;聚烯烃;阻燃性能;陶瓷化;氢氧化镁

1 前言

电气火灾中,电缆造成的火灾占比超过六成,该火灾发生率备受社会的关注。乙烯-醋酸乙烯酯(EVA)、聚乙烯(PE)等聚烯烃材料和共混物的耐候性能与物理力学性能良好,在电缆绝缘保护中得到广泛应用。但聚烯烃材料可燃性能较高,因此,为符合电缆阻燃等级要求,必须改良其阻燃性能[1]。作为无机阻燃剂,氢氧化镁(MH)在电缆绝缘和保护套中得到广泛应用,然而,该阻燃剂必须大量添加,方可符合阻燃等级要求,同时,由于加入量过多,合金的机械强度和加工性都会降低。为了降低氢氧化镁的加入量,可选用协同阻燃剂纳米氢氧化镁。高分子陶瓷先驱体制备PCS经高温分解生成SiC陶瓷,其陶瓷收缩率很高,因此被用于制备功能结构陶瓷。PCS是一种聚合物,其晶体性很差,且可燃,所以聚合物阻燃应用PCS的情况较少。该研究选择PCS为协效剂,以分布混合的方式调节PE/EVA基体内的阻燃剂分布,重点分析MH和PCS相分布的阻燃性能。

2材料制备和方法

2.1制备复合材料

原材料氢氧化镁(MH5-C)干燥12小时,聚合物陶瓷前驱体材料聚炭硅烷(PCS)在球磨机内球磨6小时,复合材料制备配方为:

(1)EVA/MH混PE;(2)PE/EVA/MH;(3)PE/MH混EVA;(4)EVA/PCS混PE;(5)EVA/PE/PCS;(6)EVA/MH混PE/MH;(7)PE/EVA/MH/PCS;(8)EVA/MH/PCS混PE/MH/PCS;(9)PE/EVA。

此次选取第八个配方,即EVA/MH/PCS混PE/MH/PCS制备混合材料,通过转矩流变仪将PCS、MH与聚乙烯在130℃下熔融混合,5分钟后获得混合料A;再用转矩流变仪将PCS和MH在130℃下进行熔化和搅拌,5分钟后获得混合料B。之后,将A和B按8:2的比例放入转矩流变仪中,在130℃下熔化5分钟,然后利用平板硫化机得到试样。

通过PE/EVA/MH/PCS材料制备方法,把PCS、EVA、PE及MH全部放在转矩流变仪内,在130℃下进行10分钟的熔融混合,再借助平板硫化机制为样片。

2.2复合材料性能分析

通过JF-3氧指数测定仪对复合材料的烧失量(LOI)进行研究,EDS能谱仪搭载扫描电子显微镜,对复合材料结构与燃烧炭层形貌进行研究。制备复合材料样品前,为了更好地了解阻燃剂在材料中的分配,要将其加入到60℃的二甲苯中,然后将其提取4小时,使EVA在溶液中融化,以便于对复合材料中的阻燃剂进行检测。在观察之前,需要对试样进行喷金处理,通过锥形量热仪分析复合材料阻燃行为,包括总热释放(THR)、热释放速率(HRR)、质量损失(ML)和总烟释放(TSP)。

3结果和讨论

3.1复合材料形貌结构

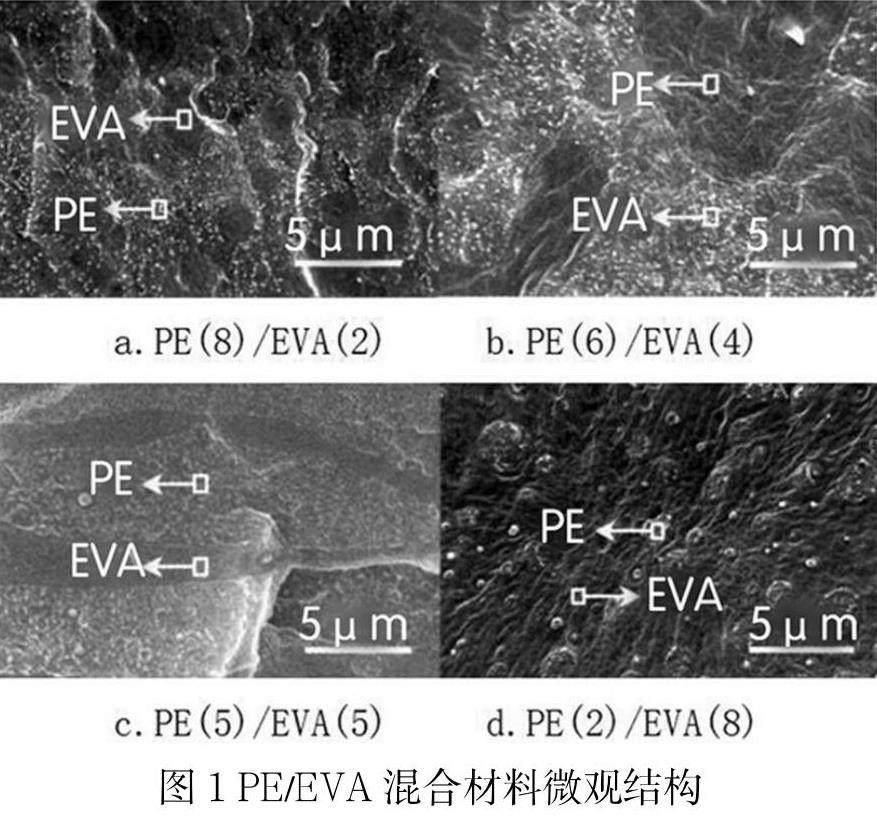

PE/EVA混合材料微观结构如图1所示,观察图1可发现,PE/EVA混合物两相显著,即EVA相和PE相,清晰可见。

观察图1(a)发现,在EVA含量为20%的情况下,PE/EVA混合材料表现为孤岛形式,也就是说,该图光滑区域是EVA相,粗糙区域是PE相。

观察图1(b)和图1(c)发现,EVA含量为40%~50%的情况下,EVA与PE两相表现为连接结构。而图1(d)中,在EVA含量为80%的情况下,EVA属于连续相,而PE相则通过孤岛形式于EVA相内分布[2]。

3.2EVA/PE/PCS/MH燃烧行为

通过分析材料的总热释放、热释放速率、质量损失和总烟释放等,可以发现,EVA/PE/PCS/MH复合材料点燃时间从138秒延长至173秒,上升了25.3%,且热释放速率峰值(PHRR)从216 kW/m2下降至160 kW/m2;总热释放从85 MJ/m2降低至62 MJ/m2,下降幅度为25.9%;总烟释放从4.9提升到8.6,提高幅度为75.5%,在很大程度上抑制了质量损失,残余质量显著比EVA/PE/PCS/MH复合材料更高。

相比EVA/MH混合PE/MH而言,EVA/PCS/MH的TTI均显著降低,但总热释放和热释放速率峰值均被显著降低,同时总烟释放升高,使其品质得到很大程度的下降,使其综合性能优于EVA/MH混合型PE/MH。结果表明,MH与PCS的协同效应显著,使材料的燃烧特性得到了显著的提高,特别是在降低品质损耗和散热方面,但PCS可使该系统产生的烟雾增多[3]。

3.3燃烧特性指数

复合材料燃烧特性如表1所示,对比6~9号样品发现,PCS对增加复合材料火灾性能指数(FPI)、降低火势增长指数(FGI)极为有利,虽然会加大热、烟的释放量,但PE/MH/EVA材料的安全性能有所提升。

比较6号和7号、8号和9号样品发现,混合制备所得材料会降低其火灾安全性能,但能有效改善材料的烟释放指数。

3.4热重分析

图2为TG(热重)曲线,展示了复合材料热重曲线,热降解参数见表2。由图2可以看出,PE/EVA的热解分为两个主要的过程,第一个过程发生在温度为300~350℃的条件下,是VA在EVA内部的裂解过程。第二个阶段发生在温度为380~500℃的条件下,是高分子骨架的降解阶段。

通过TG曲线可以看出,与PE/EVA相比,MH可以使材料的热解温度下降T5,并且在初期的热解过程中,其品质的下降更为显著。这主要是由于阻燃剂氢氧化镁在高温下发生了高温降解,造成了产品品质的下降[4]。第二相的最大降解速度所需的温度基本不受PCS和MH加入的影響,即没有明显的变化,在一定程度上不会引起聚合物的主骨架的热裂解,但是会增加产物的热解产物的品质。

对比EVA/PE/PCS/MH工艺,两步共混制备的材料热降解温度会有所下降,这可能是因为两步法加工时间过长,但残炭质量并无明显变化[5]。

3.5残炭微观形貌结构

复合物经焚烧后,其残余炭的显微形态构造显示在图3及图4中。由图3可以看出,PVA/MH混合PE/MH及PE/MH/EVA混合物料,其残余炭以镁粉堆积为主,且具有显著的粒间孔性,添加PCS后,其残余炭具有连续性;在这种情况下,当复合材料在高温条件下,其表面形成了一个连续的致密的炭层,PCS可粘接MgO颗粒,并产生致密炭层。

分析残炭内部形貌可以发现,PCS也会影响到残炭,6号与7号样品只加入了MH,会在炭层内部形成气体通道,8号和9号样品加PCS后,炭层内部会有打泡孔出现,如图4(e)和图4(g)所示,这意味着,在炭层的形成过程中,分解气体产生了泡沫效应,从而由于在燃烧过程中,炭层仍然保持着所形成的结构;该体系中的PCS会向炭材料的表层聚集,形成一层陶瓷状的炭层,阻挡小分子的释放,同时,其内部的PCS会与MgO粒子结合。从而提高剩余炭的物理强度,使得多泡孔保持了炭的结构。对比发现,PCS既有助于大泡孔残炭的形成,其骨架结构也会呈多孔结构,而致密表面炭层可对复合材料热释放产生抑制作用。

4结论

研究表明,可陶瓷化PE/EVA/MH/PCS复合材料的阻燃性能表现优秀,这种复合材料的阻燃性能得益于其中PCS与MH之间的协同阻燃作用。这种协同作用有效地提高了复合材料的氧指数,并降低了热释放和质量损失,从而有助于形成致密的炭层。研究还发现,具有选择分布结构的复合材料具有较好的阻燃性能,而具有均匀分布结构的复合材料则具有较好的绝缘性能。阻燃剂用量的增加也有利于形成阻隔作用较好的炭层结构,从而进一步改善阻燃性能。

参考文献

[1] 侯鹏程,王永亮,韩志东,等.可陶瓷化PE/EVA/MH/PCS复合材料阻燃性能与绝缘性能研究[J].中国电机工程学报,2023,43(4)

:1632-1640,中插33.

[2] 刘帅文,方晗宇,耿海春,等.石墨烯复配甲基膦酸二甲酯对乙烯基酯树脂及玻纤增强复合材料阻燃性能的影响[J].南京工业大学学报(自然科学版),2023,45(6):654-665.

[3] 贾志猛,徐小康,严旭,等.聚磷酸铵和碳纳米管对高抗冲聚苯乙烯复合材料阻燃性能的影响[J].南京工业大学学报(自然科学版),2021,43(2):184-188.

[4] 魏红,李丽,梁习习,等.增强EVA复合材料阻燃性能的PGS@P-N阻燃剂的制备[J].精细化工,2019,36(8):1513-1518,1524.

[5] 张立飞,王春锋,韩志东.聚炭硅烷改性氢氧化镁对PP复合材料阻燃性能的影响[J].功能材料,2020,51(7):7069-7073,7082.