燃气轮机电厂“一体化”充氮保养实践

浙江浙能金华燃机发电有限责任公司 李宏梅 张 岩

某省内大部分燃气-蒸汽联合循环机组均处于长期调停备用状态。在联合循环的主要部件中,除去发电机之外,余热锅炉、主蒸汽管路、汽轮机以及燃机本体内部均存在一定量的腐蚀生锈。极大地影响了机组使用寿命,同时对相对老旧的机组带来了更加严重的安全隐患。某燃机电厂在多年不断的探索和积累过程中,不断改进并且总结形成了自己独有的一套保养技术,本文将本单位机组在长期停运期间保养的做法进行阐述。

1 停运设备腐蚀特点

机组停机备用期间主要是以电化学腐蚀为主,主要是控制金属表面相对湿度≤60%或含氧量≤2%[1]。由于设备管路容积中存在低点,或者弯头存在排不净的积水,以及处在阴雨季节本身环境湿度较大。当这些条件满足时,会在金属表面发生相应的氧化还原反应。由于每个电厂都会在机组运行过程中通过加氨来提高炉水pH 使其弱碱化,那么一般发生的腐蚀为吸氧腐蚀。在系统内湿度和含氧量超标的情况下,其腐蚀主要是饱和水膜中铁被氧化生成Fe2O3和Fe(OH)3。发生反应:Fe(OH)3+e →Fe(OH)2+OH- 和Fe2O3+2e+H2O →FeO+2OH-,使高价铁再还原成低价铁,其代价是作为阳极的铁被腐蚀,同时高价氧化铁在还原成磁性氧化铁时还要放出氧气,增加了系统中含氧量,随着系统中含氧量上升加速金属表面腐蚀,其腐蚀速度一般要比运行期间快得多[2]。

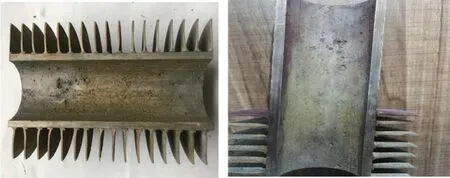

2 炉鳍片管腐蚀情况介绍

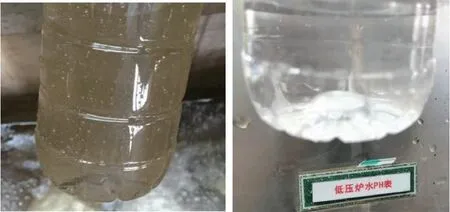

2016年12月29日,#6炉高压系统水压试验时高压蒸发器鳍片管出现渗漏情况,通过割管发现鳍片管存在比较明显的结垢及腐蚀迹象(如图1、图2所示)。

图1 割管洗前照片

图2 割管洗前后照片

3 传统保养

机组备用期间采用湿法充氮保养。水侧保养是在机组停炉前2h 增加炉水的氨和联安的加入量,调节炉水的pH 值大于10.0以上。汽侧采用充氮保养,通过采购的瓶装氮气接入余热锅炉各个热力系统,在首次充氮时压力略高,需要对炉内氧气进行置换,待含氧量小于2%后,采用维持微正压的方式进行间歇性充氮,保证其压力在(0.01~0.05MPa)。

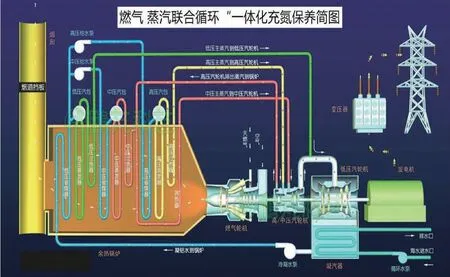

常规采用瓶装氮气供气来实施保养,其供气源有限。例如,汽轮机主蒸汽管路、凝汽器本设备以及燃机各个受热面流通通道。这些强度较高的钢材在具备湿度、含氧存在时,与普通的低碳合金钢并无区别,在长期停用的过程中都会存在吸氧腐蚀(如图3所示)。

图3 燃气蒸汽联合循环一体化充氮保养简图

4 一体化保养的提出供应保障

为及时解决湿法充氮保养存在的氮气气源问题,设计配置1套600m3/h 的制氮装置,制氮装置设计压力>0.3MPa,流量>100m3,制氮纯度>99%,以满足对锅炉停炉冷炉过程快速充氮和保养期间持续充氮的能力,控制热力系统内部气侧含氧量≤2%。

5 具体做法

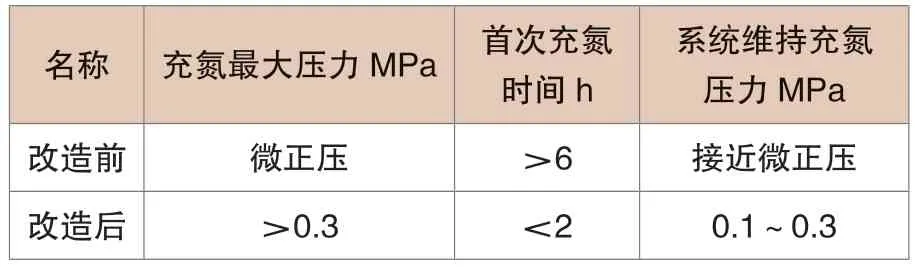

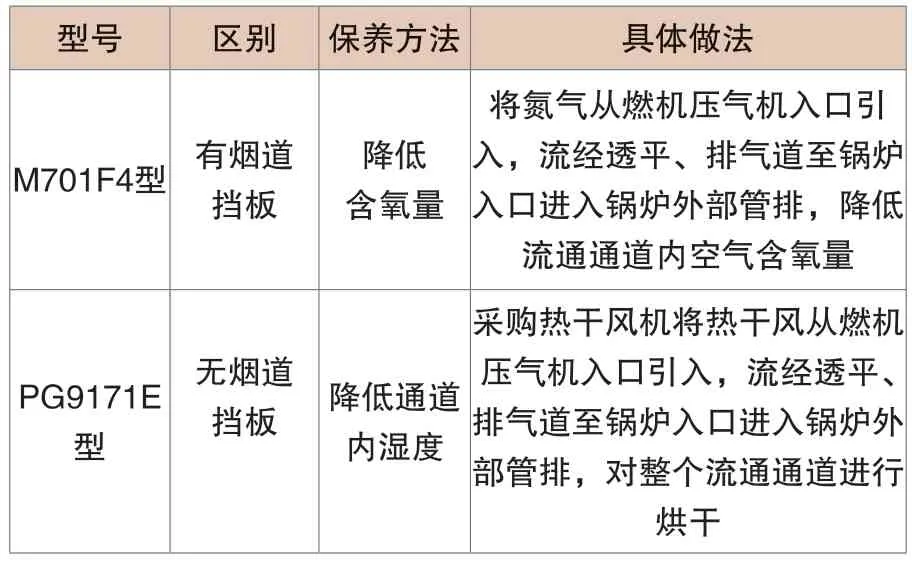

一是改变余热锅炉充氮方式。制氮机系统安装后,在采用湿法充氮保养时,在锅炉停炉后余压低于0.5MPa 前及时向系统内充入氮气,启动制氮系统以维持充氮压力在0.1~0.3MPa 之间,始终维持炉内管壁氮气压力在0.1MPa 以上(见表1)。

表1 改造前后充氮情况数据表

二是凝汽器以及主汽管道充氮。汽轮机主蒸汽管路布置沿途管线较长,每段管路上都在低点以及弯头处设置了疏水气动门。因此,在锅炉进行充氮保养后,主蒸汽管路进口侧已经隔绝了氧气的漏入,在此基础上考虑到所有主蒸汽管路上的疏水阀门,均最终流入凝汽器的疏水扩容器,经过凝汽器底部流入凝汽器内部直至汽轮机。

综上,对主蒸汽管路充氮时,无须隔离其管路上的疏水气动阀前隔离阀保压。而是将疏水阀门开启。将氮气通过疏水流入底部的疏水扩容器,进入凝汽器最后从凝汽器、汽轮机的“唯一间隙轴封”处流出。

三是燃机本体以及炉膛内保养。除了蒸汽管道相关的金属层需要用氮气保压来赶走氧气,燃机本体通道(燃气管路除外)以及余热锅炉炉膛内也是处于有氧腐蚀的环境中。为提升炉膛烟气侧受热面管道使用寿命,从锅炉充氮保养管路中接了一路引入锅炉,以便在停炉备用期间对炉膛进行充氮操作以减缓氧腐蚀(见表2)。

表2 9E 与9F 机组余热锅炉保养方法对比情况表

6 效果检查

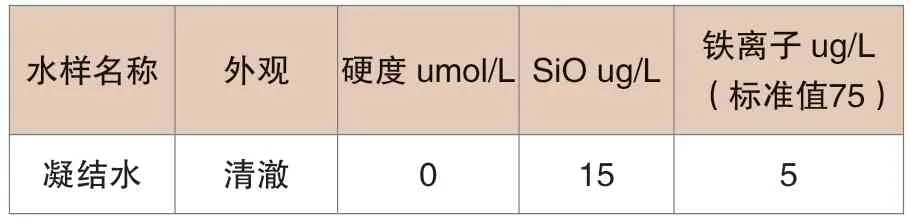

一是保养液中炉水冲洗次数、F+浓及水样透明度明显改善。首次启炉前保养液水样指标见表3。

表3 首次启炉前保养水样指标情况

二是机组长期停运后,首次启炉改造前后汽水运行指标对比数据见表4。

表4 首次启炉改造前后汽水运行指标对比数据

三是启动过程炉水铁离子对比。氮气瓶充氮保养后与制氮机充氮保养后,#6炉高压系统启动过程炉水对比如图4所示。

图4 #6炉高压系统启动过程炉水前后对比图

氮气瓶充氮保养后与制氮机充氮保养后,#6炉低压系统启动过程炉水对比图如图5所示。

图5 #6炉高低压系统启动过程炉水前后对比图

评估结果:制氮机充氮保养后,启动过程中不仅各系统炉水清澈,而且炉水铁离子全部合格(见表5)。

表5 #1炉热态冲洗水样数据

四是汽机停运,盘车投运后,立即对凝汽器汽侧进行放水同时进行氮气置换,在凝汽器真空破坏阀处、热井放水阀处检测氧气浓度小于2%,置换完成。对凝汽器水样的数值记录如下(见表6)。

表6 冲转阶段,凝汽器水样数据

五是锅炉汽水系统采用制氮机充氮保养方式。逐步形成余热锅炉汽水系统制氮机“三控一保”充氮保养操作法。“一控”:锅炉停运前,操作氨泵,控制炉水pH 值9.5~9.8;“二控”:锅炉停运后,操作除氧循环泵,控制炉水含氧量小于20ug/L。“三控”:锅炉充氮前,控制好汽水系统蒸汽压力,当压力降至0.05MPa 时,进行充氮操作,防止外界氧气进入。“一保”:锅炉保养时,保证汽水系统氮气压力不低于0.1MPa,确保汽水系统氧气浓度0.2%以下[3]。

六是有效解决炉鳍片管内壁腐蚀,延长设备使用寿命,安全性、经济性大大提高。在利用制氮技术的同时,通过优化保养操作及指标监控,有效解决锅炉管在中长期停炉中管内壁氧腐蚀问题,有效提高锅炉安全性和保养经济性,延长锅炉使用寿命,降低停炉保养成本,可以为全年运行小时数少的发电机组提供一定借鉴[4]。

七是节省大量的人力物力成本,降低氮气瓶充氮经济成本。传统氮气瓶充氮,需耗费大量人力、物力进行开关阀门操作,采用制氮机自动启停充氮,基本实现无人操作,节省人力、物力,同时防止误操作带来隐患[5]。

7 结语

本文根据《火力发电厂停(备)用热力设备防锈蚀导则标准》中停运保养基本原则,结合本厂停运周期与设备结构特点分析、研究,增加了一套制氮系统,制氮装置提高了燃机电厂停机保养效果。因此,提出了这一适用于燃气轮机电厂的一体化充氮保养实践方案,极大地提高了保养效果。而制氮机又有着技术路线成熟、占地小、便于安装、维护等优点。通过实践改造,本厂目前在机组长期停运保养的探索中已经取得了一定的效果,希望一体化充氮保养实践可以被大家借鉴吸收。