蒸盐调理剂对煤化工高盐废水蒸发尾液减量的研究分析

徐达坤

(麦王环境技术有限公司,上海 200082)

煤化工行业废水经生化处理、深度处理和膜浓缩处理后成为高盐废水,为进一步废水减量或达到零排放,需采用蒸发结晶装置对膜浓缩装置浓水进行蒸发处理,以实现煤化工高含盐废水中资源利用为目的的结晶提盐[1]。

目前国内已有多个煤化工项目的高盐废水采用各类蒸发装置进行蒸发减量,例如MVR、多效蒸发、冷冻结晶等,均可以达到良好的高盐废水蒸发减量和结晶产盐,但均存在蒸发尾液的问题,根据蒸发器和蒸发量不同,尾液量一般约0.3~5 m3/h,尾液无法继续蒸发浓缩,会严重降低蒸发效率。蒸发尾液一般高含盐量、高COD,以及含有较高的氨氮、硬度等成份,含盐成份复杂、进一步处理难度大。目前大部分项目针对无法继续蒸发的尾液,一方面是少量回流至蒸发器与原水混合继续蒸发减量,一方面针对无法继续蒸发的尾液外运至第三方专业单位作为危废处理,处置成本高。

为提高蒸发效率,减少蒸发尾液作为危废处置的成本,根据行业相关经验和研究分析,我们研发自配了“蒸盐调理剂”,通过对蒸发尾液加药调理后进入板框压滤,滤液进入蒸发器继续蒸发,可以继续蒸发产盐和实现蒸发尾液大幅减量。

1 高盐废水蒸发结晶装置简介

某煤化工项目高盐废水减量零排放装置设计为MVR蒸发装置(蒸汽机械再压缩技术),MVR作为高盐废水分质结晶蒸发技术,可以推动实现废水零排放和产盐资源化利用[2]。该项目蒸发原水箱废水主要来自于己内酰胺、煤气化污水中水浓盐水浓缩处理装置和己二酸污水中水浓盐水浓缩处理装置送来的浓缩液(高浓盐水),MVR蒸发器设计处理能力20 m3/h。高盐废水进入蒸发原水箱后,通过循环泵提升至MVR蒸发器内进行蒸发处理,采用蒸汽压缩机和生蒸汽补充。高浓盐水经蒸发结晶装置蒸发分离冷凝后,冷凝液出水指标达到国家《城市污水再生利用工业用水水质》(GB/T 19923-2005)中关于再生水用作敞开式循环冷却水补充水的水质标准进行回用,蒸发产盐主要含氯化钠、硫酸钠等成份。

1.1 高盐废水水质及水量

(1)设计水质水量

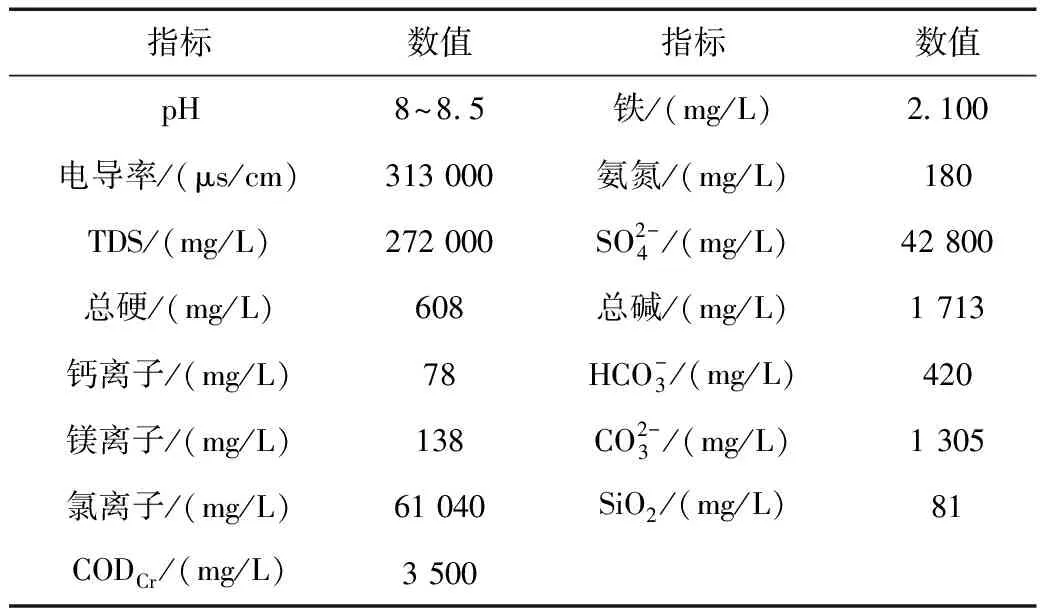

本项目高盐废水MVR蒸发装置设计处理水量20 m3/h,设计进水水质见表1。

表1 MVR蒸发装置主要设计进水水质Table 1 MVR evaporation device designed requirement for inlet wastewater

表2 工业用水水质Table 2 Industrial water quality

(2)设计冷凝水回用水质

回用水达到国家《城市污水再生利用工业用水水质》(GB/T 19923-2005)中关于再生水用作敞开式循环冷却水补充水的水质标准。

(3)实际进水水质水量

该煤化工项目蒸发装置于2017年开始调试运行,目前实际蒸发处理水量平均约15 m3/h,实际进水水质主要指标见表3。

表3 实际蒸发进水水质Table 3 Actual inlet water quality of evaporation unit

1.2 工艺流程及主要工艺单元

本项目设计采用MVR蒸发工艺,主要工艺单元:蒸汽压缩机、洗气塔、蒸发罐、闪发罐、冷却罐、离心机、干燥床等。项目设计产盐硝酸钠和结晶混盐(氯化钠、硫酸钠等),实际运行时,因废水中硝酸钠含量较低,所以装置运行调整为只产结晶混盐(氯化钠、硫酸钠等)。具体工艺流程如图1所示。

图1 MVR蒸发装置工艺流程图Fig.1 MVR Process flow diagram of evaporation unit

图2 小试实验Fig.2 Small experiment

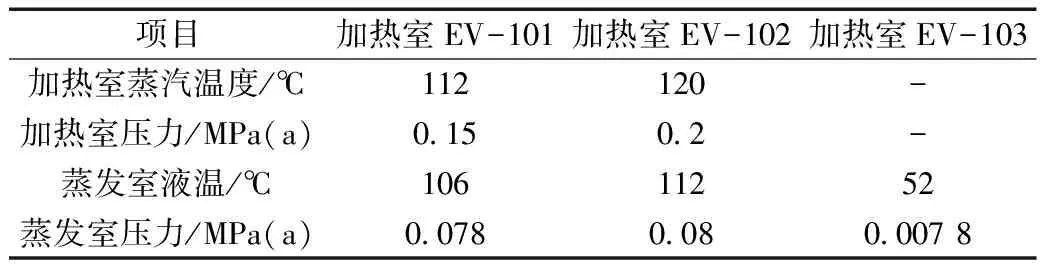

1.3 主要工艺指标

(1)蒸发罐工艺参数见表4。

表4 蒸发罐工艺参数Table 4 Process parameters of evaporation tank

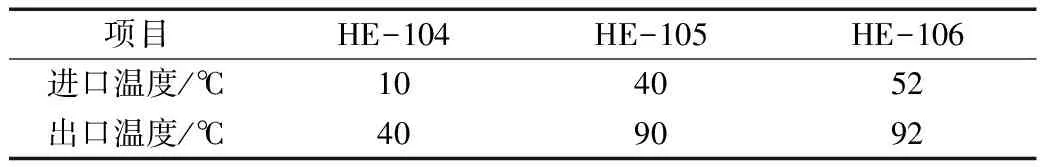

(2)预热器(板式换热器)工艺参数见表5。

表5 预热器(板式换热器)工艺参数Table 5 Process parameters of plate heat exchanger

表6 二效升温流程Table 6 Second evaporator temperature rise process

(3)两路进原料水罐流量分别为:9.3 m3/h,10.5 m3/h。

(4)密封水泵P-108出口压力≥0.45 MPa。

(5)盐、硝浆桶加料桶液位:桶高 1/3~2/3。

(6)盐腿 SL-101、102、103 淘洗水流量控制适当,保证盐脚内盐呈流化状。

(7)各电机的电流不超过其额定电流。

(8)离心机产品湿盐含水量:≤3.5%。

(9)离心机油温(P-40型):50~55 ℃。

(10)离心机油位:大于油位计的 2/3。

(11)干燥床指标:

进料区温度:50 ℃;

干燥区末端温度:130~140 ℃;

冷却区末端温度:50~60 ℃;

干燥空气温度:120 ℃;

排出空气温度:60 ℃。

1.4 蒸发装置运行工况及蒸发尾液情况

为提高该项目MVR蒸发器蒸发效率,减少尾液产生排放,现场根据相关资料查询和工艺研究分析,借鉴其他相关项目经验,从预热器、捕沫器、加热管、换热面积、循环泵等方面进行参数优化调整[3],有效提高了蒸发效率。根据运行数据统计,本项目目前正常运行平均处理水量约15 m3/h,每日蒸发尾液产生量控制不超过20 m3/d,由于蒸发尾液鉴定为危险废物,需转移至有资质的第三方专业处置单位最终处理,处置费用高。

2 研究配置蒸盐调理剂与小试实验研究

为解决目前蒸发装置尾液量大和处置费用高的问题,现场经研究分析,拟研究自配蒸盐调理剂,对蒸发尾液进行调理和过滤,以提高尾液蒸发效率,达到继续蒸发减量效果。

2.1 研究配置蒸盐调理剂

根据相关资料查询和研究分析,以及药剂比选,通过大量的药剂配比实验,摸索出了蒸盐调理剂所需的药剂类型和最佳的药剂成份配比,主要有乙醇、聚合氯化铝等药剂成份。现场自行配置了符合要求的蒸盐调理剂。

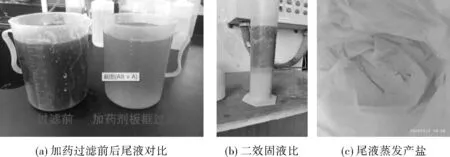

2.2 小试实验研究

取现场MVR蒸发装置排放的尾液,分别加不同量的蒸盐调理剂(0.5%、1%),用滤纸过滤后,取等量滤液放水浴锅进行蒸发实验,在同等加热条件下(水浴温度90 ℃左右),对比、研究蒸发效果。

从以上实验过程记录可以看出,投加1%蒸盐调理剂并过滤后,通过水浴锅运行10 h,可以基本实现蒸发尾液完全蒸发产盐,而未投加药剂(已过滤)的蒸发尾液基本无法继续蒸发减量。该小试实验证明了所配置的蒸盐调理剂具有良好的尾液调理效果,可以提高尾液继续蒸发减量的性能。

通过现场研究分析,蒸盐调理剂改善并提高蒸发尾液蒸发性能的原理主要是:通过投加蒸盐调理剂对尾液中影响蒸发效率的细小悬浮固体进行网捕和凝聚,形成化学沉淀,并可降低蒸发尾液的浊度和色度,经过滤后,尾液具有良好的继续蒸发减量性能。

3 生产运行情况

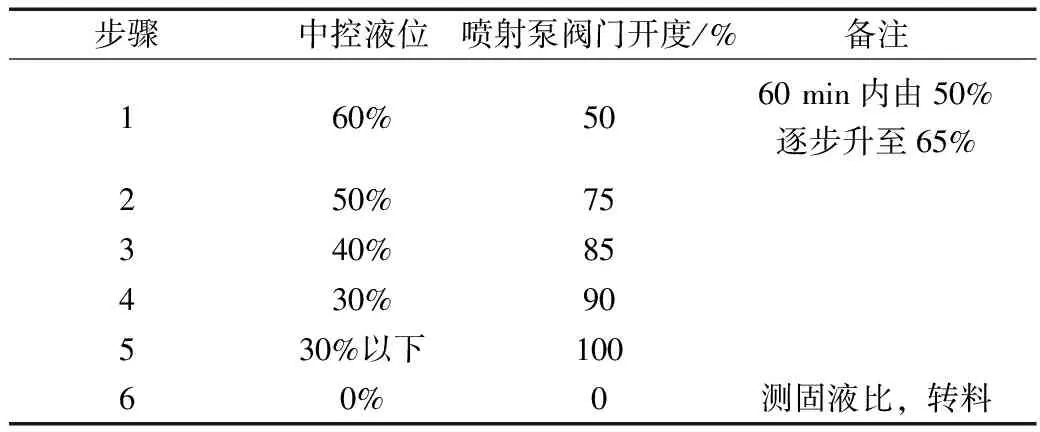

根据小试实验结论,为全面考察分析蒸盐调理剂对该煤化工高盐废水蒸发尾液减量的效果,现场开展了生产运行试验。为全面分析蒸发尾液减量效果,现场利用MVR蒸发器的二效蒸发器独立进行尾液蒸发,考察运行效果。

3.1 生产试验运行

项目现场蒸发尾液排入大尾液池,对尾液投加蒸盐调理剂混合反应后进入板框压滤机进行压滤,滤液进入小尾液池储存,然后提升至MVR蒸发器的二效蒸发器进行独立减量蒸发,尾液处理量约0.8 t/h。详细工艺流程见图3。

图3 尾液+蒸盐调理剂工艺流程图Fig.3 Residual liquid+steamed salt conditioning agent process flow diagram

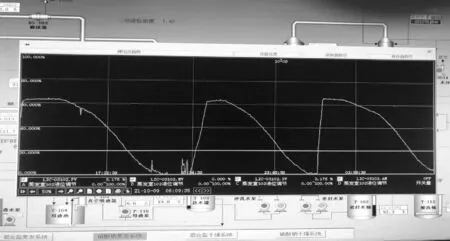

图4 中控液位变化趋势Fig.4 Central control system change trend of liquid level

图5 蒸发效果Fig.5 Evaporation effect

3.2 二效蒸发器温度控制及蒸发量趋势

3.3 二效尾液蒸发减量效果

经过一段时间生产运行试验,通过MVR二效蒸发器独立蒸发投加蒸盐脱胶剂并经板框过滤后的尾液,可以实现尾液进一步减量,平均尾液处理量约0.8 m3/h,当蒸发效率大幅下降无法减量时,排空二效液体进入大尾液池,然后重新进料。根据数据统计,平均产盐量约0.1 t/h。

表7是二效独立蒸发尾液(投加蒸盐调理剂并经板框压滤)前后该项目最终尾液排放量数据对比表。

表7 投加蒸盐调理剂前后数据对比Table 7 Dosing steamed salt conditioning agent comparison of data before and after

4 成本分析

根据项目生产数据统计分析,投加蒸盐调理剂后可以提高蒸发尾液蒸发效率,实现尾液进一步减量和产盐,尾液减少量约8 t/d、增加产盐量约2.4 t/d。运行成本如下:药剂费约 3 800元/天(自配药剂成本约10 000元/吨)、新增蒸汽和电费约2 000元/天、人工维修等其他成本约1 000元/天,每日主要运行成本合计约6 800元。如尾液按照危废处理,委托第三方专业公司处置费约3 000元/吨,按照尾液减少量8 t/d计算,每天可节省危废处置费2.4万元,扣减运行成本后,则每天可节省成本约1.72万元,每年可节省危废处置成本约620万元。

5 结 论

根据以上实验和运行结论,投加蒸盐调理剂对煤化工高盐废水蒸发尾液具有良好的蒸发效率提升效果,尾液可以继续蒸发减量,该项目每日可以减少约8 t尾液,每年可节省危废处置成本约620万元。