静载设备对座椅头枕位移的影响因素分析

攸璇 陈鑫 陈勇强

摘要:解读了国家强制性标准中有关座椅头枕静态加载的试验方法,并基于大量试验数据、比对试验进行分析,詳细阐述了试验设备对试验结果的主要因素,为产品工程师和试验工程师识别测试过程中产生差异的原因提供更多方面的参考,也为设备制造商在对设备研发时提供有价值的参考。

关键词:静态加载;座椅头枕强度;头枕位移;影响因素

中图分类号: U467.3 文献标识码:A

0 引言

汽车座椅作为整车内饰中与司乘人员安全密切关联的零部件之一,国家认监委规定汽车座椅头枕需根据国家强制性标准GB15083—2019《汽车座椅、座椅固定装置及头枕强度要求和试验方法》[1] 及GB 11550—2009《汽车座椅头枕强度要求和试验方法》[2]进行强制性检验,并满足标准中关于头枕尺寸、动态吸能及静态加3 个主要类目的要求。其中静态加载中,头枕加载后的位移量小于102.0 mm 这一指标,影响因素较多。产品相关的影响因素[3]有:靠背强度、头枕强度、头枕发泡软硬度以及设计预留的头后间隙,这些影响因素需要产品设计者在设计时进行充分评估及验证,并在产品生产过程中由制造商控制一致性。除此之外,对于试验设备,尤其是背模的相关尺寸,也会对头枕位移数据有着较大的影响。为能更深入了解法规标准验证方法,为工程师识别测试过程中产生差异的原因提供更多方面的参考,也为设备制造商在对设备研发时提供有价值的参考。

1 头枕静态加载试验方法解读

GB 15083—2019 中条款5.4 及GB 11550—2009 中条款5.4详细说明了头枕静态加载的试验方法及性能要求。

1.1 试验方法过程解读

1.1.1 座椅试验状态

对于可调式头枕,头枕应处于其可调范围内最不利位置(一般为最高位置)。座椅滑轨、调高装置、靠背角度均调整至设计状态。对于双人、三人的长条座椅,骨架部分或全部(包含头枕部分)为一个以上乘坐位置共用,则应对所有乘坐位置同时进行加载。按实车状态安装与刚性试验台上,使用HPM(H PointMechanism)测量试验座椅R 点。

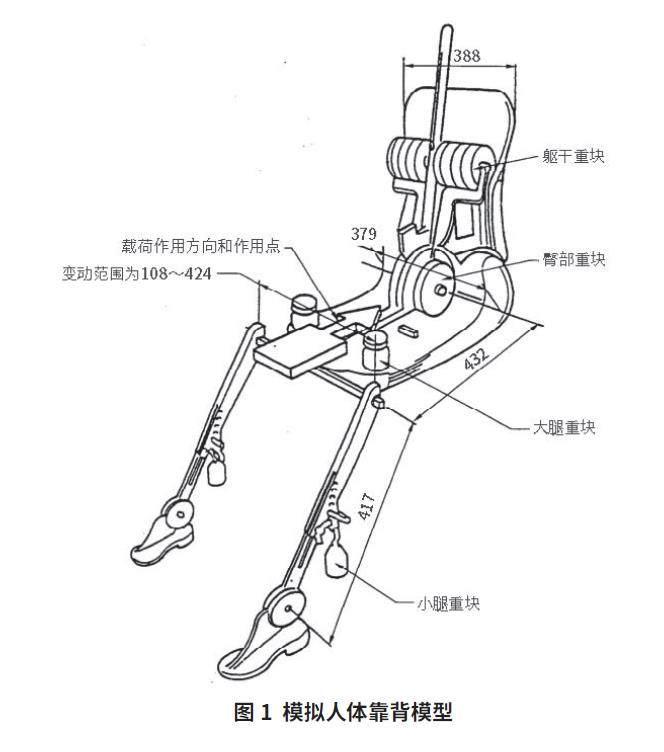

1.1.2 设备要求及调整

加载设备需满足GB11551—2014《汽车正面碰撞的成员保护》[3] 附录A 中所述模拟人体模型靠背(图1)。调整设备背模旋转点与座椅R 点重合,此时,设备背模的躯干线(部分设备中的躯干线为虚拟)及头模最前端切线应位于一条直线上,该直线为基准线r(图2)。设备背模以R 点为中心旋转,向后作用于靠背,使靠背相对R 点受373 N · m 的力矩。此时,设备产生一个移位后基准线r1。背模保持373 N · m 加载,调整头模,确定头模加载高度。设定头枕加载力矩后,设备初始化,执行测试。

1.1.3 背模、头模加载及头枕位移计算

静态加载设备按标准加载顺序加载。

第一阶段:头模和背模以R 点为中心向座椅靠背方向旋转,当背模接触座椅靠背,并产生向后373 N · m 力矩时。头模开始向头枕方向移动,当移动至头模最前端切线与移位后基准线r1 重合时,设备记录为0 点位移,头模继续移动,当头模对头枕相对于R 点产生373 N·m 力矩时,设备记录头模最大位移X(图3),此时的X 为头模最前端切线与移位后基准线之间的距离,该数据要小于102.0 mm 为合格。

第二阶段:背模停止,头模继续加载至890 N,测试头枕强度,如达到890 N,靠背及头枕无损坏,则靠背及头枕强度合格,试验结束。

该实验中,靠背强度满足373 N · m,头枕强度满足890 N及头枕位移数据小于102.0 mm,需要同时满足。本文主要讨论设备对头枕最大位移的影响,即加载的第一阶段。

2 背模相关尺寸对座椅头枕位移数据的影响

在该测试中,背模尺寸、头模和背模的初始相对位置与座椅头枕的位移数据有关键性的影响。选取以下5 个直接因素进行比对验证。验证试验样品,选取同结构、同批次、静态测量一致性较好的座椅进行对比测试。

2.1 头模和移位后基准线r1 位置影响

因头枕位移量X 为头模加载至373 N · m 时,头枕最前端切线与移位后基准线r1 之间的距离,头模准确识别正确的初始位置是测试的关键[4]。如头模记录的初始位置提前于移位后基准线r1,则试验后头枕位移量会偏大,反之,则偏小(图4)。其中,虚线头模为头模正确的初始位置;实线头模为头模非正确初始位置。如果头模记录初始位置不符合标准,则头枕最大位移数据会出现明显差异,试验的头枕最大位移数据X(1)> X(2)> X(3)。

2.2 背模宽度的影响

目前的加载设备背模是有两种形式(图5),为配合三人座椅同时加载时,满足中间位置的加载需求,中间背模宽度仅是两边背模的局部,其弧度与完整背模弧度重合。对同一设备不同形状的背模,以及不同设备同一工位背模的比对。验证其对头枕最大位移数据的影响。通过静态测量确保2 个座椅状态的一致性后,按标准进行试验,背模尺寸及试验数据相关数据如表1。

通过验证发现:背模宽度最大相差41.7 mm,背模长度最大相差13.2 mm,头枕位移数据标准偏差1.8 mm,说明背模的弧度、长宽尺寸对头枕位移数据影响不明显。

2.3 背模加载力臂的影响

通过调查了解到目前常用的座椅静态加载设备中,背模加载位置(即力值传感器安装位置)主要有距离R 点500.0 mm处、300.0 mm 和290.0 mm 处3 种(图6),选取500.0 mm 和290.0 mm 两个加载位置的设备进行比对。

验证不同加载位置对头枕最大位移数据的影响。选取2 个状态一致的座椅,按标准进行试验,对应测试数据如表2。

力值加载位置相对于R 点的高度相差210.0 mm,背模宽度也有差异(差异影响已在2.2 验证,可忽略),但加载后对头枕位移数据标准偏差4.9 mm,影响不明显。

2.4 背模与躯干线角度的影响

根据GB11551—2014 对模拟假人背部的要求,可追溯到SAE J826 对假人尺寸的详细要求[5],背模需要和躯干线平行,且背模切线与躯干线尺寸需要满足134.0mm 的要求(图7)。

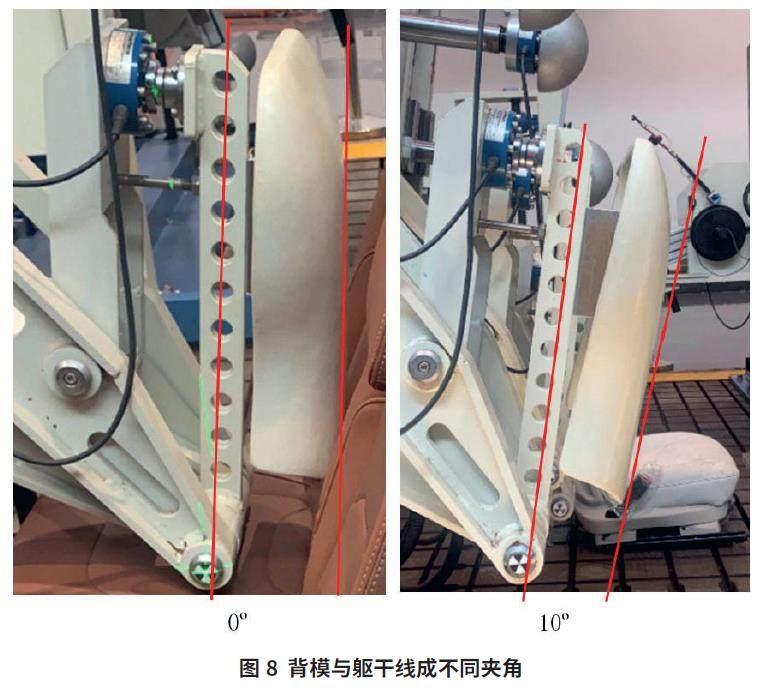

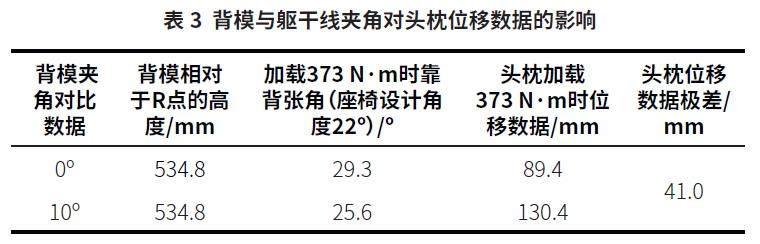

假设背模和躯干线存在夹角,对头枕最大位移是否存在影响。调整背模角度,相对于躯干线成0?、10? 验证影响程度(图8)。

选取2 个状态一致的座椅,按标准进行试验,对应测试数据如下表3。

从数据上可以看出,背模与躯干线存在夹角,夹角越大,头枕位移量越大,差异达41.0 mm。主要原因:当靠背与躯干线在靠近样品座椅靠背方向有夹角时,背模执行第一阶段加载过程中,会先于无夹角的背模接触到靠背,提前到达373 N · m 的力矩。头模在距离头枕较远处找到r1 并开始计算头枕位移。而0? 夹角的背模,头模会在距离头枕更近的位置达到r1(图9)。

从图9 可以看出,有角度的头模接触头枕前的距离d0? < d10?,而这个距离是算入头枕位移距离中的,所以背模与躯干线的角度越大,头枕位移最大距离也就越大。

2.5 背模最高点与设备R 点距离的影响

SAE J826《H 点机械和设计工具规程和规格》对模拟人体背部模型的尺寸要求中还有一個尺寸值得关注,即背模最高位置与R 点的距离563.0 mm 如图7 所示。通过调整同一个背模相对于R 点的不同高度,以30.0 mm 为一个梯度进行试验对比,数据如表4 所示。

以上验证数据可以发现:背模最高点距离R 点越远,对于头枕最大位移数据越大,测试条件越恶劣,头枕最大位移数据差异达到42.8 mm。头枕位移数据偏差达27.2 mm。背模如离R 点过近,在实验中会与座垫发泡干涉,影响测试数据,且离R 点过近时,无法准确识别头枕的真实位移距离。所以在设备开发时需要准确控制背模与R 点的相对距离563.0 mm。

目前在用的大部分座椅静态加载设备中, 背模装配位置是固定不可调的,这在很大程度上避免了此影响,需要注意的是在设备设计和制造的时候需要关注背模与R 点的相对位置。

3 结束语

根据静态加载设备中,头模、背模不同状态情况下的头枕位移数据对比,可以识别影响头枕位移数据的主要因素如下。

(1)头模记录头枕位移的初始位置(头模前端切线与移位后基准线r1 重合时)的准确性。

(2)背模与躯干线的夹角。

(3)背模最高点相对于R 点的距离。

这些因素可用于指导座椅静态加载设备制造商在设备开发时,及时关注关键参数;测试机构也可参照这些关键影响因素对设备进行验收、校准、比对。本研究也为产品工程师及测试工程师测试过程中异常原因的查找提供更多角度。

【参考文献】

[1] GB 15083—2019 汽车座椅、座椅固定装置及头枕强度要求和试验方法[S].

[2] GB 11550—2009 汽车座椅头枕强度要求和试验方法[S].

[3] GB 11551—2014 汽车正面碰撞的乘员保护[S].

[4] 张劼, 张志, 李岩, 等. 汽车座椅头枕强制性试验影响因素分析[J]. 机械科学与技术,2019,38(05):789-795.

[5] SAE J826 (R) Devices for Use in Defining and Measuring Vchicle Seating Accommodation[S].

作者简介:

攸璇,硕士,高级工程师,研究方向为汽车零部件验证。

陈鑫,本科,助理工程师,研究方向为汽车安全系统类测试评价。

陈勇强,本科,工程师,研究方向为汽车车身系统类测试评价。