某发动机冷车起动异响优化分析

摘要:随着汽车技术的不断发展,人们对汽车舒适性的要求越来越高,振动噪声问题也越来越受关注。发动机作为汽车上的关键部件,作为汽车的动力来源,同时也是引起整车振动的主要激励源之一,发动机除了需要拥有良好的动力性能外,还应具有更高的NVH 性能,不能出现振动过大、异响等现象。本文采用诊断和抽样排查的方法,分析和确认故障来源。通过优化前端轮系布局和装配尺寸,改善前端轮系共面性,从而解决了发动机异响问题。

关键词:起动异响;前端轮系;尺寸链分析;共面性

中图分类号:U472.9 文献标识码:A

0 引言

市场反馈某车型发动机在冷车起动时有“吱吱”的异响,一段时间后异响消失。本文首先通过对发动机在冷起动异响来源进行分析,采用HEAD 便携式声音采集设备对异响发出位置进行排查,经过排查发现异响大都是从惰轮到空调压缩机那一段皮带处传出[1]。确定前端轮系异响为皮带切入性异响,即皮带和带轮贴合面异响。再通过抽样检查确定产生异响的原因为自动张紧轮到水泵之间跨距小及压缩机和压缩机支架装配偏差导致。对前端轮系布局分析以及尺寸链分析和优化后,进行实车小批量装车验证,冷车起动异响消失,验证效果良好。

1 故障诊断

发动机前端轮系是由一个多楔带驱动,包括空调压缩机、动力传动泵、冷却水泵、发电机、惰轮及张紧轮等附件组成的附件系统[2]。一般认为前端轮系异响主要包括:皮带切入性异响、皮带打滑异响、皮带抖动异响以及零部件异响[3]。

故障诊断前,必须对前端輪系产生声响的各种模式有所了解。皮带与带轮贴合面之间的接触声响频率高,声音连续且刺耳,在发动机起动或停止时尤为明显。皮带进入槽轮处会发生高频声音,此声音不连续,尖利且刺耳,在冷机状态或低温环境中易发生。皮带本身同样会发出低频声音;张紧器因轴承或摩擦原因,会产生连续高频且刺耳的声音;惰轮也是一个声源,它产生的声音频率高,连续且刺耳。

首先采用HEAD 便携式声音采集设备对异响发出位置进行排查,发现异响大都是从惰轮到空调压缩机那一段皮带处传出,部分车型张紧轮到水泵带轮处也发出异响。通过以上排查,可确认异响来源为皮带和带轮贴合面异响。抽取一台故障车辆拆掉皮带再起动无异响,随机抽取10 辆刚下线的车,拧松压缩机支架与发动机缸体的安装螺栓,发现两零件的配合是松配合,压缩机支架能左右晃动,调整压缩机支架上惰轮的Y 向(整车坐标)位移,异响消失。

2 原因分析

若轮系共面性太差,驱动皮带和带轮之间会产生切入性异响。造成皮带和带轮贴合面异响的可能原因包括:零部件的制造和装配质量不能满足设计要求;皮带包角、跨距和长度不合理;张紧器性能不满足要求;皮带性能不满足要求。为了进一步确认造成异响的原因,需对以上造成皮带和带轮贴合面异响的因素进行逐一排查。经检查张紧器及皮带性能满足要求。

随机抽取10 辆刚下线的车,拧松压缩机支架与发动机缸体的安装螺栓,发现两个零件的配合是松配合,压缩机支架能左右晃动,调整压缩机支架上惰轮的Y 向(整车坐标)位移,异响消失。通过以上抽样检查可初步判断异响原因为前端轮系布局和装配偏差导致,因此以下重点从轮系布局和装配尺寸进行分析。

2.1 轮系布局分析

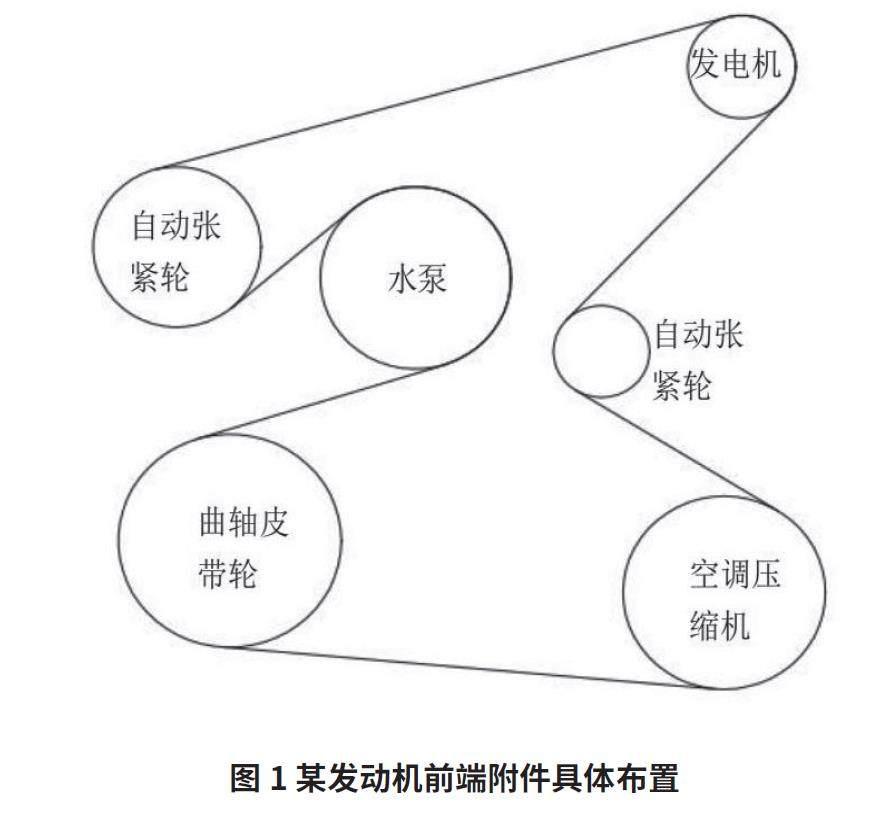

前端轮系包角及跨距均是产生前端异响的重要因素:包角小,运转过程中易产生打滑异响;跨距大,轮系共面性差,因此需要对前端轮系的包角及跨距进行检查。该发动机轮系布局如图1 所示。表1 列出了各部件皮带包角及相邻两带轮中间的皮带跨距。逐一对各部件包角进行检查,包角满足设计要求[4]。经过检查自动张紧轮到水泵以及惰轮到空调压缩机这两段皮带的跨度较小,最小段为自动张紧轮至水泵段为65.00 mm,小于设计要求(≥ 75.00 mm), 这种情况还会增加带轮之间的对齐偏差问题,使得皮带进入带槽的压缩机带轮时发生切入噪声。

2.2 皮带跨距及共面性检查

根据文献介绍,整个多楔带轮系各带轮中心平面偏差不得超出1°,即每300.00 mm 中心距的两带轮中心平面前后误差不得超出1.50 mm[5]。当超过1.5°时,磨损非常明显,皮带的寿命将降低18% ~ 38%。而且还产生切入性噪声(图2)。表2对各段跨距皮带允许对齐性误差进行了计算,可以看出有两段风险较大的点,跨距最小处为自动张紧轮到水泵段,允许误差为0.68 mm。第二处为惰轮到空调压缩机段,对齐允许误差仅为0.82 mm。此处包括了一个压缩机支架,惰轮集成在压缩机支架上,误差累积较多风险最大,与排查结果一致。以下重点对惰轮到空调压缩机段公差配合进行校核。

2.3 空调压缩机装配尺寸链校核

检查压缩机以及压缩机支架图纸关键尺寸, 发现以下问题。

(1)压缩机支架与发动机缸体关键装配孔位置尺寸缺少公差要求,长孔位置和方向设置不恰当。

(2)压缩机螺栓安装孔直径与螺栓直径配合误差过大, 压缩机安装螺栓规格为M8×1.25 mm,与其配合的压缩机安装孔直径为(φ9.00±0.20)mm,装配偏差过大。安装基准到带轮中心尺寸公差为(48.00±0.50)mm, 公差过于宽松。

以上尺寸公差问题,导致惰轮安装后皮带边缘距离惰轮带轮边缘距离差异性大。

2.4 压缩机及支架尺寸偏差确认

选取10 辆出现皮带异响的车对惰轮边缘到皮带边缘距离进行测试(图3),结果如表3 所示,二者距离最大只有3.50 mm。这会导致带轮之间对齐偏差, 是出现异响的关键原因。把这10 辆车的压缩机及支架螺栓松开,调整惰轮边缘到皮带边缘距离,尽量使之变大,然后再起动,异响全部消失。由此可知,如能确保随意装配时惰轮边缘到皮带边缘距离大于4.00 mm,则能消除起动异响。

3 设计改进及验证

通过以上分析,可确定造成皮带和带轮贴合面异响的原因主要有以下2 点。

(1) 自动张紧轮到水泵这段轮距的跨度小, 跨度为65.00 mm,小于设计要求(≥ 75.00 mm)。

(2)压缩机以及压缩机支架装配尺寸公差要求不合理,导致惰轮边缘到皮带边缘距离小于3.50 mm,距离偏小(要求距离大于4.00 mm)。

3.1 设计优化方案

(1)为了消除带轮之间的对齐偏差问题,避免皮带进入带槽的压缩机带轮时发生切入噪声。需要增加自动张紧轮到水泵之间跨距,跨距由65.00 mm 增加至120.00 mm。优化后轮系布局如图4 所示。

(2)压缩机支架标注优化。重新定位压缩机支架定位基准,调整辅定位孔长孔位置,同时调整了辅定位孔长孔方向,限定压缩机支架Y 向装配位移。压缩机支架与缸体安装点孔径公差及形位公差要求加严,定位孔公差由Φ8.10+0.25-0.05mm 调整为(Φ8.10±0.10)mm,增加位置度公差Φ0.20 mm。压缩机与压缩机支架安装螺纹孔增加位置度公差Φ0.30 mm。优化后压缩机支架尺寸标注见图5。

(3) 压 缩 机 尺 寸 优 化。 压 缩 机 定 位 孔 直 径 由(φ9.00±0.20)mm 缩小到(φ8.30±0.10)mm ; 安装基准到带轮中心尺寸公差由(48.00±0.50)mm 缩小到(48.00±0.40)mm。优化后压缩机尺寸公差如图6 所示。

通过增加自动张紧轮到水泵之间跨距,减小带轮之间的对齐偏差问题风险。通过优化压缩机支架及压缩机装配尺寸,减小惰轮与空调压缩机段的装配误差。以上优化方案,可有效降低带轮之间的对齐偏差问题,消除皮带进入带槽的压缩机带轮时发生切入噪声问题。

3.2 优化方案验证

3.2.1 台架验证

为了验证更改效果,把更改后的压缩机及压缩机支架拿到发动机台架上进行试装,按照随意装、往外压惰轮安装以及往内压惰轮安装3 种方式装配,测试惰轮边缘到皮带边缘的距离,发现任意一种方式都能保证两者距离大于4.00 mm。具体尺寸见表4所示。

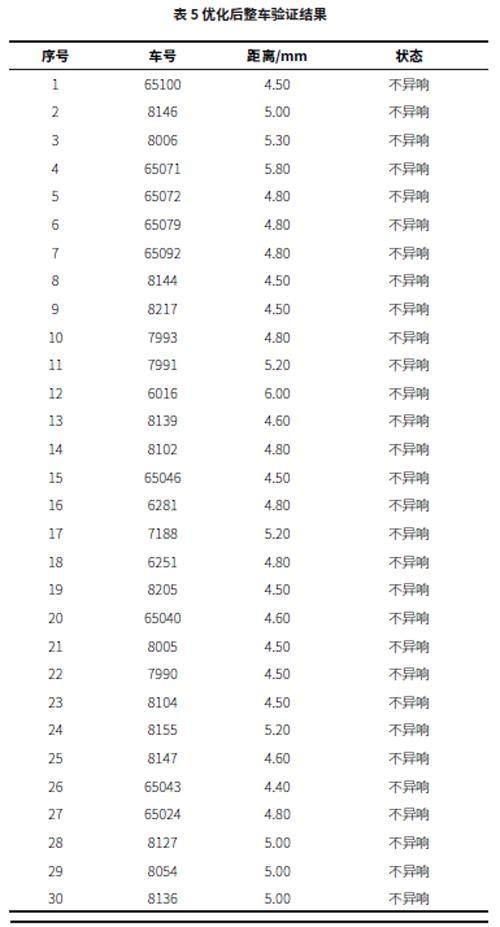

3.2.2 整车验证

采用优化后轮系布局及新状态压缩机及压缩机支架试装50 辆车,整车下线后进行确认,未出现异响情况。同时抽检30 辆车惰轮边缘到皮帶边缘的距离,发现任意装配都能使二者距离大于4.00 mm(表5)。改进方案效果明显,可以立即实施。

4 结束语

针对某车型冷车起动异响问题,采用NVH 设备锁定了异响发生位置,通过对轮系布局分析、皮带跨距及共面性检查、尺寸链校核等步骤,最终确定了异响的主要原因是前端轮系的皮带切入性异响,发生在皮带跨距最短的部位。通过优化空调压缩机及其安装支架尺寸标注,并经过试装验证,成功地解决了冷车起动异响问题。

【参考文献】

[1] 潘秀燕, 梁德鑫, 凌以静. 浅谈某型号发动机异响问题的分析与解决[J].汽车制造业,2023(03):62-64.

[2] 江旭光, 周功祥. 发动机前端附件传动系统异响故障分析[J]. 轻型汽车技术2016(05):35-40.

[3] 李贺柱, 李波. 某柴油发动机启动异响优化分析[J]. 交通工程技术,2015(09):45-48.

[4] 王瑞平, 余锴, 卢振东, 等. 发动机前端轮系异响分析及设计改进[J]. 汽车制造业,2014(19):46-47.

[5] 吕兆平. 多楔带轮系设计基础[J]. 企业科技与发展,2008(18):84-86.

作者简介:

覃丽霜,本科,工程师,研究方向为汽车NVH。