自升式风电安装船多孔式固桩架建造变形控制技术

邹纪祥 朱 锋 季富强 施浩杰

上海振华重工(集团)股份有限公司 上海 200125

0 引言

风电安装船固桩架结构形式为双层结构,组成结构的板材较厚,板厚普遍为30~60 mm,中间设有12个圆形开孔,用于安装减速装置。因此,在制作过程中焊接变形较难控制,若控制不到位而达不到精度要求,不仅影响减速器的安装,还对后续桩腿的升降有一定影响。本文主要研究通过改进建造方法、改变装配及焊接顺序、预加反变形等手段有效控制固桩架建造过程中的变形,从而提高产品质量,降低人工成本,得出一种最合理经济的建造模式,并已运用于同类型产品的建造。

1 多孔式固桩架结构建造

多孔式固桩架由上面板、中面板、下面板、侧板及内部加强筋等组成,一般分为上导向结构和下导向结构。在上导向结构中,上、中、下面板均设有12个圆形开孔,主要用于安装减速器。全船共有4根桩腿,每根桩腿周围安装有3个固桩架,固桩架下导向结构安装在船体围井内,上导向结构安装在船甲板以上。固桩架主要通过其装载的12台减速器控制桩腿的升降,同时通过内部安装的导向块防止并减小桩腿齿条升降时的碰撞摩擦。因此,对面板12个开孔处轴套以及内部导向块的安装精度,有着非常高的要求。

在固桩架分段建造完成后,应对固桩架进行整体加工,主要是对钢套孔、定位螺母、导向块垫板等进行加工,同时还要对导向块进行零件加工,待固桩架整体加工完成后再安装导向块,然后将固桩架上下导向结构在地面合拢,结束后便可进行总装搭载。为保证安装精度,搭载须最好具备2个条件,一是主船体贯通,上建1层、2层合拢结束;二是围井结构焊接结束。

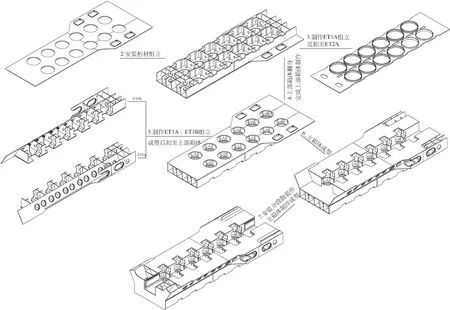

固桩架在船体的搭载顺序为先在船甲板上划出合拢基准线,将固桩架进行吊装安装,并调整定位,然后将固桩架之间的联系梁进行安装,并调整到位。在完成焊前尺寸报验后,根据焊接工艺流程进行焊接,最后完工尺寸报验后安装减速器(见图1)。

图1 固桩架结构实物图

2 固桩架主要建造流程优化

2.1 结构制作流程优化

固桩架是一种双层结构,通常此类结构的建造方式为先铺下底板,然后逐层向上建造。这种建造方式在下层结构盖板后需要翻身焊接,然后再2次翻身,安装上层结构,非常不利于控制抬升结构的整体变形。为了减少翻身,且有利于建造过程中变形的控制,变更后的抬升框架结构建造的主要流程为先铺中面板,然后安装抗剪块侧结构,盖板翻身后安装桩腿齿条侧结构,最后盖板,整体结构制作完成后,进行3层钢套的安装(见图2)。

图2 结构制作流程优化示意图

2.2 上下导向结构预合拢

由于固桩架下导向结构安装在船体围井内,上导向结构安装在船甲板上部,所以一般在围井建造完成后就将下导向结构安装在围井里,然后吊装固桩架上导向结构进行搭载。但是,由于下导向已与围井结构焊接在一起,上导向搭载时的调节工作量较大,尺寸难以控制,上导向结构焊接后更易导致结构变形,且建造周期较长。因此,将上下导向结构在地面进行预合拢,将合拢缝在地面完成,从而减少了高空作业,也可有效保证上下导向结构的整体尺寸,且提高了固桩架的安装效率,缩短了建造周期(见图3)。

图3 上下导向结构预合拢现场情况

3 合理化小组立制作

3.1 固桩架的制作难题

在固桩架制作过程中会遇到2大难题,一是由于组成固桩架板材较厚,且基本都为全熔透焊缝,较大的焊接量导致焊接变形无法控制;二是抬升框架制作,狭小空间比较多,现场施工人员焊接很困难。为了解决上述问题,采用增加小组立制作的模式,从而控制焊接变形,减少制作的人工成本。

3.2 原零件散装分析

原振海系列钻井平台固桩架在制作时,中面板两侧零件均为散装,所有人员都集中在中组场地作业,人员得不到有效利用,导致工期较长,且零件散装导致中面板焊接变形较大,火工矫正工作量较多。若采用这种建造模式,单个抬升框架建造周期较长,所需人工较多,不利于控制建造成本(见图4)。

图4 固桩架结构零件散装示意图

3.3 增加小组立制作分析

现将风电平台固桩架制作流程加以改进,增加小组立制作,可将小组制作和结构中组分2块场地同时进行,人员得到充分利用,且能缩短工期。同时,部分焊接工作可在小组阶段完成。在中组过程中,基本只有下口平焊,因而减少了整体焊接变形。按照这种建造模式,可缩短建造周期,有效控制成本(见图5)。

图5 增加小组立制作示意图

3.4 增加小组立制作优点

在节省人工成本的同时,通过增加小组立制作还有2个优点:一是由于抬升结构零件排布紧密,空间狭小,通过小组立制作能够减少拼装阶段狭小空间施焊,提高焊接质量;二是通过小组立制作能够减少拼装阶段的焊接工作,更有效地控制焊接变形以及装配尺寸精度,提高产品质量。

这种小组立建造模式的思路同样适用其他同类产品的建造,也对以后的编制工艺提出了较高要求,即做好零件小组立与散装的合理分配以减少制作成本,提高产品质量。然而,在实施过程中需要注意的是,不能一味地追求更多的小组立制作,还应考虑小组立安装后是否影响其他结构的焊接。如果有影响则部分零件应选择散装,这就要求除在模型中模拟每个组件安装后的施焊空间外,还应考虑如何组合零件形成小组立,达到尽可能多的增加小组立也要满足施焊空间的效果。

4 建造过程中反变形的整体控制

4.1 反变形控制的必要性

在固桩架建造过程中,由于焊接量大且多次翻身,结构整体焊接结束后中部会有下挠,如果不加以控制后期火工工作量很大,且不易调整到位。而且,根据工艺要求,同一部位不得火工超过2次,对后期火工调整难度极大。因此,在结构建造过程中必须合理化控制拱度,进行实时测量,保留测量数据的过程文件,以更有利于固桩架的整体成型。

4.2 反变形数据的收集

为了初始铺板的中面板找到合适的反变形加放量,减少后期火工矫正量,提高制作精度,现场通过对3个固桩架中面板分别加放+10 mm、+20 mm、+25 mm的反变形量,记录施工过程中每阶段的分段中部上拱及下挠数值,待最终整体成型时分段拱度值分别为+3 mm、+13 mm、+18 mm。此时,为了不影响结构的质量,考虑到3层钢套焊接后会有下挠,故而统一将3个分段尽量火工矫正至上供+10 mm,待3层钢套焊接完成后经数据记录,平面度均在±2 mm以内,符合精度要求。反变形数据如表1所示。

表1 反变形数据统计 mm

4.3 反变形量的确定

综合现场反变形量数据的统计,通过反推计算可得10-22+7+13+9=17 mm,在中面板加放+17 mm拱度值后,制作过程中无需再火工矫正,整体成型时配合局部火工,控制拱度+10 mm,然后安装钢套并完成焊接。以此方法可得出最合理的初始中面板反变形量值,即在中面板铺板阶段面板中部加放+17 mm拱度;在第1层结构装焊结束后,经测量结构中部仍会上拱+8 mm;在第1层结构盖板焊接后进行翻身,翻身后再次测量,结构中部下挠为-5 mm;随后安装另一侧结构,装焊并盖板结束后中部下挠为-12 mm;最后再次翻身,所有结构焊接结束后中部会上拱+10 mm,在此状态下进行3层钢套的安装,钢套焊接结束后配合局部火工矫正,可以基本保证固桩架结构的整体平面度(见图6)。

图6 建造过程中结构反变形的控制示意图

通过上述实验,可得出反变形加放的最优值,保证了产品建造的精度,也减少了后期大量的火工的工作量,大大降低了人工成本。该实验体现了过程控制的重要性,同时保留必要的过程数据,增加每个过程的精度检测并在过程中控制,也是不可缺少的控制变形的手段。

5 抗剪块焊接变形控制

5.1 抗剪块加工

抗剪块是固桩架与减速器之间连接的一种结构,主要作用是为固桩架减速器增加剪切力,降低减速器运转时的振动。因此,抗剪块通常为较厚的锻件,抗剪块两侧均为加工面,待安装至固桩架结构后再进行整体加工,以保证后期减速器安装的精度要求。虽然在锻件制作阶段抗剪块两侧均已加放10 mm的加工余量,但在实际施工过程中抗剪块与纵向腹板3面焊接,与盖板一圈焊接,较大的焊接量会导致抗剪块尺寸跑偏,使原有加工余量不够,只能现场进行堆焊处理,为了避免这种情况的发生,可通过加放定位余量和合理焊接顺序去控制(见图7)。

图7 抗剪块加工情况

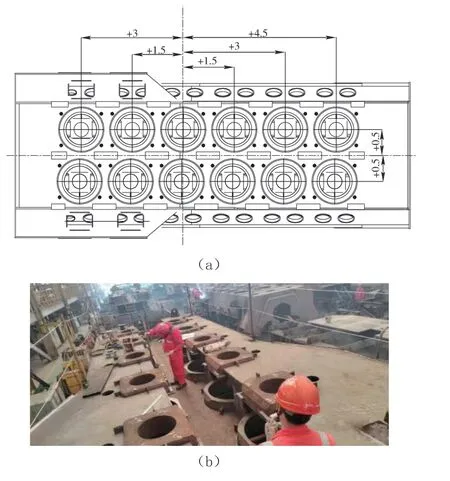

5.2 加放定位收缩余量

为了避免焊后收缩,在抗剪块与纵向腹板装配定位时以中间抗剪块为基准,向两侧安装定位时依次加放收缩余量+2 mm、+4 mm、+6 mm、+8 mm,在焊接完成后经检测基本可以达到理论尺寸;同时在锻件制作阶段抗剪块高度方向加放5 mm补偿余量,以避免焊接后抗剪块高度下降,导致抗剪作用力不够,从而影响结构的整体强度。

5.3 加合理焊接顺序

在焊接抗剪块时,应注意焊接的顺序,以第3排钢套中心线为基准,3排抗剪块均由中间抗剪块开始按照图8所示1、2、3、4的顺序进行间断跳焊,避免受热集中。在单排抗剪块焊接时,按照图8所示1、2的顺序先焊接中间抗剪块,再焊接两侧的抗剪块。在单个抗剪块焊接时,先进行立角焊接,再进行平角接。按照该焊接顺序可大大减少焊接引起的变形,从而控制抗剪块尺寸精度。

图8 抗剪块定位余量加放及焊接顺序示意图

6 钢套安装焊接变形控制

6.1 钢套加工

风电安装船共有12个固桩架,每个固桩架有3层面板,每层面板需安装12个钢套,钢套均为锻件并与面板的一圈焊缝为全熔透焊缝。由于较大的焊接量会导致焊接变形,为更好地控制焊接变形,必须将3层钢套在结构整体焊接完成后再单独安装。3层钢套的内圈直径均加放单边10 mm的加工余量,确保后期减速器能顺利安装并与钢套充分接触,最上层钢套上表面加放10 mm加工余量,以控制减速器落位后的水平。在实际焊接后,钢套因焊接收缩会产生移动,内径单边10 mm的加工余量可能不够,为了避免这种情况的发生,可通过2种方式控制。

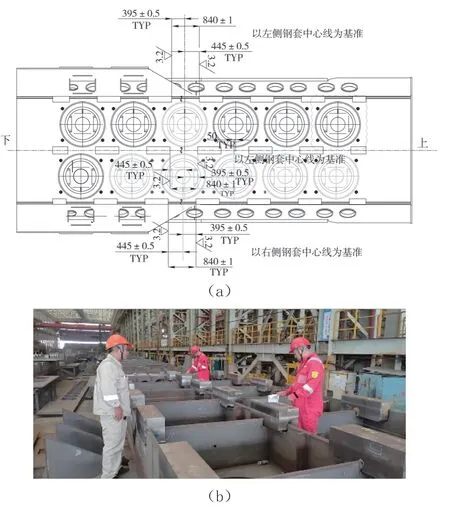

6.2 加放定位收缩余量

为了避免焊后收缩,在钢套与3层面板定位时以中间钢套为基准,向长度方向安装定位时依次加放收缩余量为+1.5 mm、+3 mm、+4.5 mm;宽度方向以中心线为基准,向两侧割加放收缩余量+0.5 mm,这样在焊接结束后即可达到理论尺寸。另外,与3层钢套相连的结构除面板外还有部分筋板,而面板和筋板是在结构制作成型阶段已安装好,焊接结束后尺寸会移动。因此,在安装钢套前应将所有与钢套相连的面板开孔及筋板单边加放15 mm的修割余量,待钢套安装前根据实际尺寸进行划线修割,打磨光顺后安装钢套,这样即可避免钢套安装后存在装配间隙需要堆焊的问题(见图9)。

图9 斜3层钢套定位余量加放情况

6.3 轴承座定位工装的设计

为了有效控制轴承座焊接后的变形,提高轴承座定位安装的精度很重要,风电安装船设有12个固桩架,单个固桩架设有10个轴承座,单个质量为612 kg,通常安装方式为在结构上焊接固定挡块,将轴承座吊装落入。在定位时,高度方向用千斤顶调整,长宽方向用铁砧配合调整。由于轴承座自身较重,调整较复杂,且对设备的需求量较大,施工难度也较高。

考虑到轴承座吊装后需要脱钩,在结构下部需要设置固定挡块,但脱钩后轴承座尺寸较大且精度高,必须要用布置在4个角的千斤顶进行调整;为了现场施工的便利性,用M35螺母焊接在固定挡块进行上下调节,不用千斤顶即可将此改良后的固定挡块安装在轴承座下口的4个角,高度方向可用扳手灵活升降调节定位,再配合长宽方向铁砧调节,可迅速完成轴承座的定位,大大提高轴承座安装定位的精准度。

该轴承座定位工装使用的铁块和M35螺栓均为常用材料,材料成本低,施工现场均可找到,可减少千斤顶的使用,使轴承座的调节更灵活,方便现场施工,提高施工效率,已投入使用,并得到推广(见图10)。

图10 轴承座定位工装情况

6.4 合理焊接顺序

在焊接钢套时,先焊接中间层钢套,根据焊接变形情况校核基准线,然后再焊接上层和下层钢套;在单层钢套焊接时,以第3排钢套中心线为基准,安排12人按照图11中1、2的顺序同时焊接;在单个钢套焊接时,2人同时按图11中1、2的顺序对称焊接。按照这种方案焊接,可以减少局部受热所产生的变形,提高钢套焊后的尺寸精度。

图11 3层钢套安装及焊接顺序示意图

7 结语

本文主要研究通过优化建造流程、加放反变形、合理化小组立等手段控制固桩架结构的整体焊接变形,并对抗剪块及钢套焊接变形提出了有效的控制方法。目前,该方案已运用于风电安装船多孔式固桩架项目的建造,不仅有效地控制了焊接变形,提高了生产效率,缩短了建造周期,而且在降低生产成本的同时提高了产品质量。