高锰钢辙叉自动打磨生产线控制系统研发

王文华 戴熙礼 马金琦

关键词: 高锰钢辙叉 复杂型面 控制系统 自适应打磨

中图分类号: TP39;TH188 文献标识码: A 文章编号: 1672-3791(2024)01-0090-05

高锰钢辙叉属于大型铸造件,是用于车轮由一股钢轨越过另一股钢轨的设备。胡玉堂等人[1]研究分析,焊补后的打磨处理是其生产中必不可少的工艺过程;杨逸航等人[2]研究钢轨打磨可优化列车与钢轨的接触关系,改善钢轨的横向稳定性。现打磨加工多采用基于力控功能[3]或视觉补偿[4]的打磨机器人对小型且规则零部件进行自动加工。对于大型铸造件的打磨,张东森[5]对打磨机器人用于铸件生产的应用情况进行分析展望。铸件自动打磨生产可提高生产效率及质量[6-7],但其控制系统较为简单,只适用于表面简单、尺寸偏差小的工件打磨。

高锰钢辙叉工件具有复杂型面、尺寸偏差大、单个型号批量小的特点,且打磨部位及种类多,其中以50-9-VI 为代表型号,打磨位置有20 处。如果所有辙叉采用固定打磨路径,势必存在不适应、效率低的问题。

针对以上问题,开发高锰钢辙叉自动打磨生产线控制系统,替代人工完成打磨作业,既减小劳动强度,提高打磨质量,又可以提高生产效率、节约成本和提高安全性,具有可观的经济效益和示范效益。

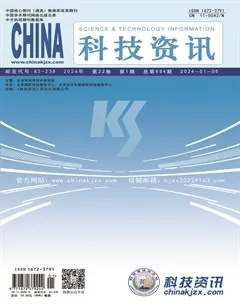

1 打磨生产线简介

产线布局主要由六轴工业机器人、伺服滑台、视觉相机、电气柜、滚筒输送线、浮动打磨执行器和工控机等组成(如图1 所示)。两套工业机器人、伺服滑台布置在输送线两侧,两套视觉相机和浮动打磨头分别固定安装在机器人第六轴末端。系统运行时,工业机器人以及伺服滑台配合运动,搭载视觉相机检测工件。机器人末端的浮动打磨头对工件进行恒力打磨。工控机和电气柜布置在打磨工房外,实现对系统的数据处理及监控功能。

自动打磨主要工艺流程图如图2 所示。打磨前,滚筒输送线系统完成工件的自动进料输送、自动定位;再通过视觉识别系统的引导,对工件型号和位置偏差量做出判断,调用不同的打磨程序并进行位置修正补偿;打磨完成后,通过视觉识别系统对打磨位置进行质量检测,判断打磨效果是否满足生产要求;若未满足生产要求,则重新对未合格的区域进行打磨,直至满足打磨质量,方可通过滚筒输送系统自动输送出料。

2 生产线控制系统设计

2.1 系统硬件方案

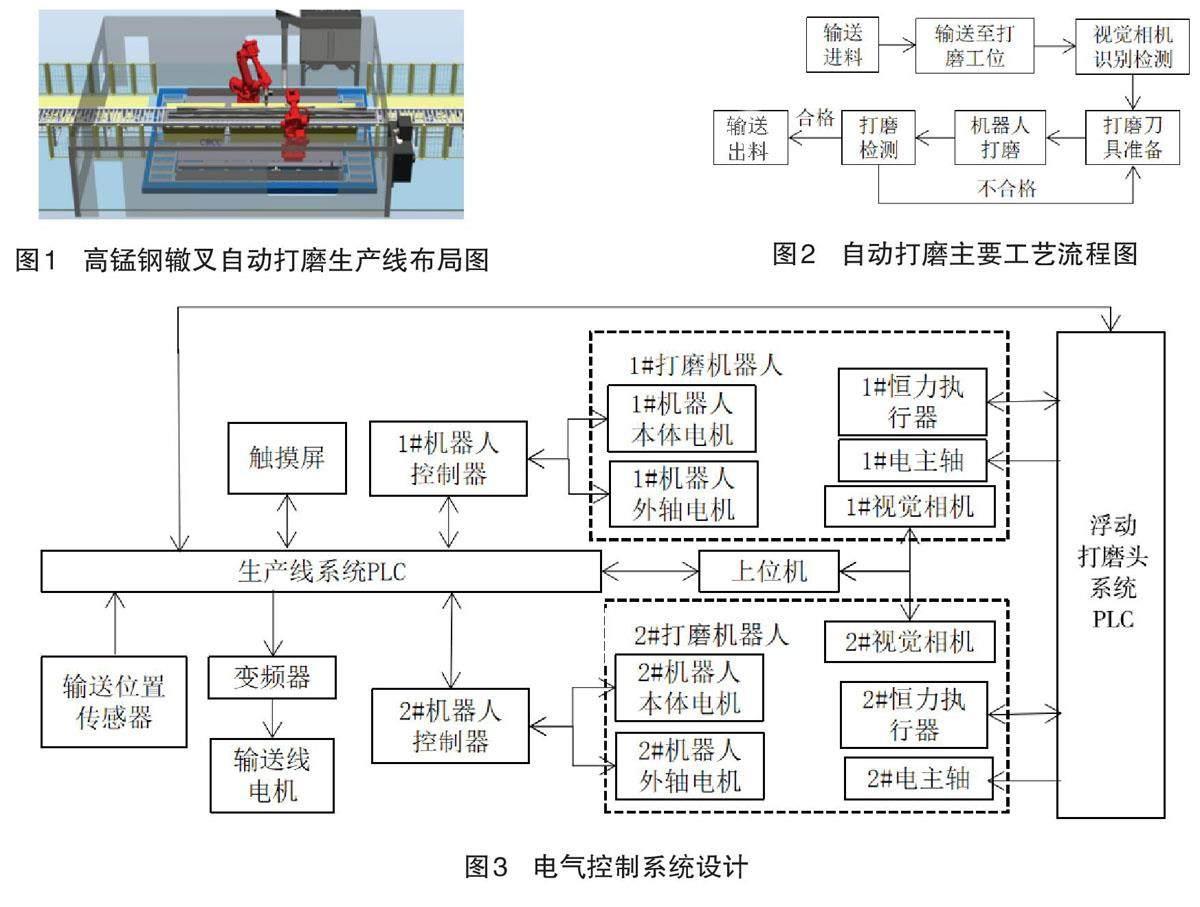

高锰钢辙叉自动打磨生产线控制系统硬件主要包括打磨生产线PLC、打磨机器人、触摸屏、刀具库PLC、电磁阀、限位传感器、视觉相机、上位机等,其中电气控制系统设计如图3 所示。

以生产线系统PLC 为核心,与上位机、机器人控制器、视觉相机、浮动打磨头系统PLC、触摸屏进行数据交互,通过传感器、上位机、触摸屏、机器人控制器等输入信息。在系统PLC 进行逻辑计算并向执行机构发送指令,控制工业机器人、恒力执行器、电主轴、滚筒输送线变频器等多个装置协同工作。

2.1.1 系统PLC 控制器

打磨生產线的工作环境恶劣,产线系统PLC 控制器需与多个分系统进行信号交互且系统复杂,对控制器存储要求和响应速度要求高。为满足系统与生产线的要求,故采用型号为西门子1512C。该型号控制器与触摸屏端、工业机器人控制器、打磨头系统控制器采用Profinet 通信。

2.1.2 浮动打磨头控制器

浮动打磨头系统控制器主要控制电主轴转速、恒力执行器力度、刀具自动切换以及采集恒力执行器打磨状态信息,采用型号为西门子1215C。

2.1.3 视觉相机

视觉相机安装在机器人末端,通过机器人的运动对工件表面垂直向下发射激光进行检测,获取工件截面的2D 点云数据。视觉相机型号为基恩士LJ-8900,线激光检测区域720 mm,检测深度980 mm,水平分辨率0.25 mm,深度分辨率0.3 mm。

2.1.4 上位机

上位机主要计算视觉相机采集的2D 点云数据,并将采集的数据及计算结果显示在界面上,以及传输至机器人和系统PLC 中。上位机采用研华工业级电脑,型号为MIC-7700H-08BD。

2.2 控制系统软件设计

当工件被输送至打磨位置时,PLC 发出指令锁定工件位置,机器人带动末端的视觉相机对工件进行检测,得出工件型号及偏差,下发至机器人中调用程序和修正打磨路径。打磨执行前,系统换刀完成后再开始执行打磨工作。打磨过程中,实时控制恒力执行器、电主轴对工件执行恒力打磨。打磨完成后,视觉相机对打磨位置自动检测,判定打磨质量是否满足预设要求,如未满足,机器人对未满足的打磨位置再次打磨,直至满足打磨要求为止。

2.2.1 系统PLC 及触摸屏程序设计

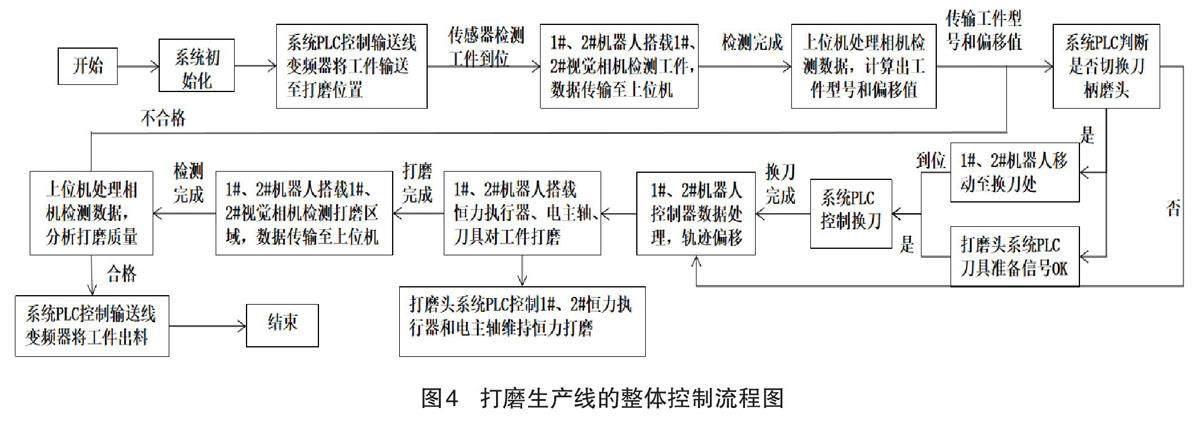

PLC 控制程序设计主要包含自动控制与手动控制功能。其中手动控制主要用于设备调试及检修,可对生产线单个部分进行手动控制;自动控制功能主要是对打磨生产线的整体控制,主要控制内容如图4 所示。

采用触摸屏编程软件对触摸屏界面进行设计,主界面包含机器人、磨具库、输送线控制、报警等界面,可监控自动打磨流程状态、机器人作业情况、视觉相机系统反馈偏移量、上位机反馈参数、浮动打磨运行参数、线体运行参数、传感器状态等。工作人员也可通过触摸屏界面对设备进行手动控制。

2.2.2 浮动打磨控制

在打磨过程中,浮动打磨系统 PLC 收到浮动打磨头反馈的信息(主轴号、磨具号、受力方向、力控数、速度)进行分析与处理后,根据工作需要对末端工具进行实时的、精确的重力补偿和受力补偿。根据工件接触表面的轮廓特征进行实时的自适应伸缩,使工具头与工件之间保持相对稳定的状态,从而形成均质的打磨效果。

2.2.3 工件检测

打磨前对工件进行整体检测,同时结合激光检测数据和预设程序,机器人对打磨路径自动补偿;打磨后对自动打磨位置进行质量检测,判断打磨效果是否满足生产要求。这就形成了“工件识别—打磨—质量检测”的闭环智能控制模式。

(1)打磨前工件定位。

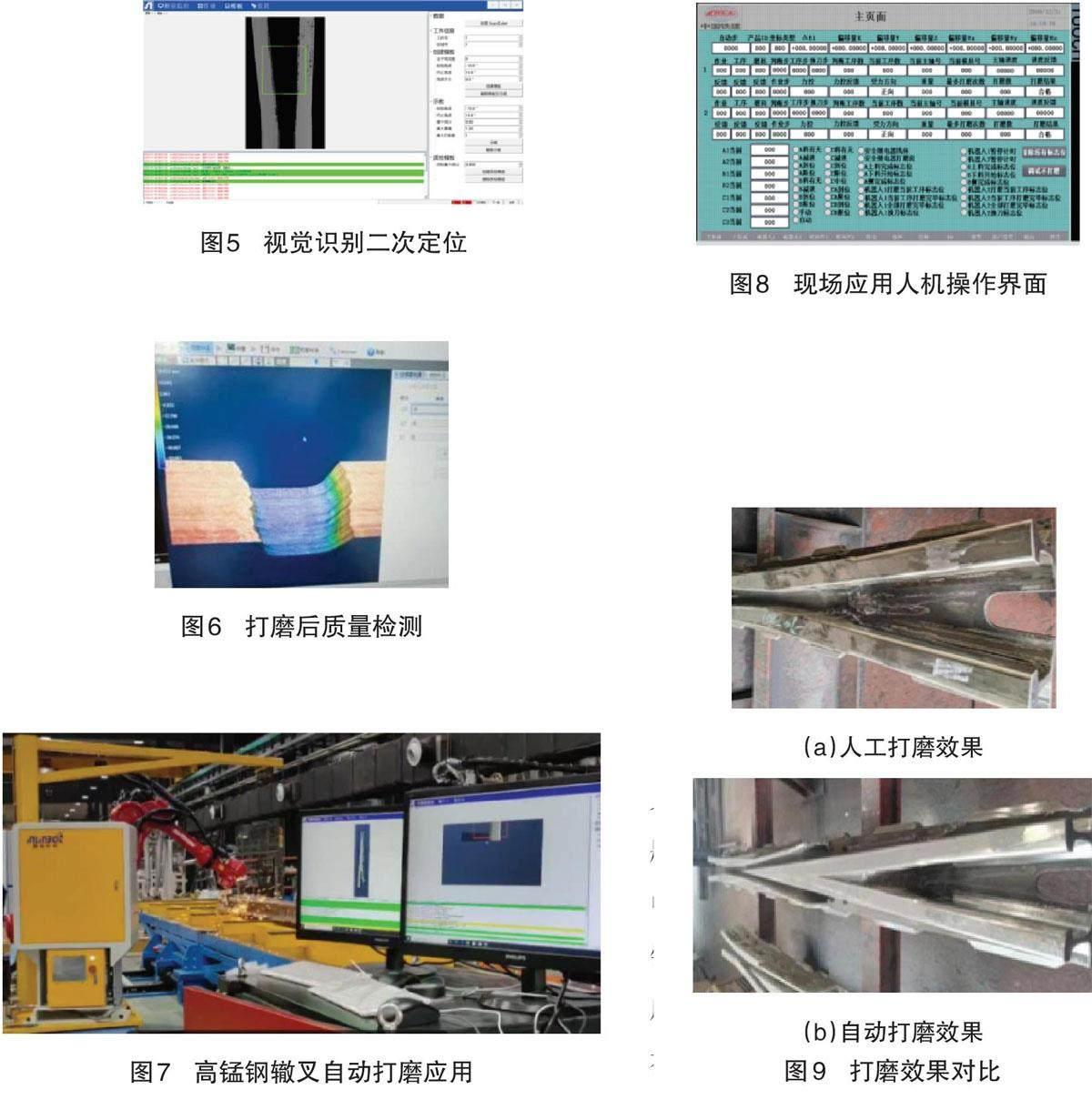

当辙叉进入工作区域后,首先通过视觉系统获取加工前工件的整体点云数据。采用高斯滤波对点云数据进行处理,识别出撤叉标志、铸造码,确认产品来料的具体型号,机器人会调用不同的检测与打磨程序。其次检测整体工件,运用Harris 关键点提取算法识别工件差异性,对工件进行粗定位。再根据工件上特征的一致性进行视觉识别二次定位,如图5 所示,计算出实际工件与基准工件的偏差值,引导机器人自动补偿打磨路径。

(2)打磨后质量识别。

打磨结束后,视觉相机检测自动打磨区域,采用中值滤波法计算出工件表面余高数据,判断打磨质量是否满足设定要求。若不满足要求,则计算打磨质量与目标打磨质量的差值,重新对该区域进行补偿打磨。同时,视觉检测数据经过可视化呈现在屏幕上,如图6所示,为工作人员直观判断打磨质量提供视像参考。

3 应用与结果分析

高锰钢辙叉自动打磨生产线应用于中国铁建重工道岔分公司大批量高锰钢辙叉打磨生产。现场生产应用如图7、图8所示,浮动打磨系统的力控误差为±1 N,位置误差为±0.1 mm。

自动打磨后质量效果满足现场生产要求,打磨质量优于人工打磨质量(如图9 所示),一次打磨合格率大于90%。生產线系统运行稳定,产出节拍≤70 min/根,并大幅减少高锰钢辙叉生产过程中的粉尘和噪音排放。自动打磨能够满足于高锰钢辙叉飞边、毛刺、焊瘤、非机加工面黏砂、氧化皮、倒角、圆角的自动打磨、抛光、去毛刺等自动作业需求。对于常规单开辙叉型号为50-7-Ⅲ工件,自动打磨表面积覆盖占比80% 以上;对于大钝锐角辙叉50-3.5R-Ⅱ工件,自动打磨表面积覆盖占比70%以上。

4 结语

针对高锰钢辙叉工件因打磨面结构复杂而导致的人工打磨劳动强度大、打磨难度大、打磨不彻底等问题,设计了高锰钢辙叉自动打磨生产线控制系统,并在中国铁建重工道岔分公司开展首次应用。实现了高锰钢辙叉工件的上下料自动输送、自动识别及定位、自适应打磨、打磨质量自动评定等功能,解决了人工打磨存在的劳动强度大、质量不稳定等问题,提高了打磨质量与效率,并完成了基于视觉检测的工件识别及质量检测系统创建,形成了“工件识别—打磨—质量检测”闭环智能控制模式。保证了复杂型面工件打磨路径的准确性与打磨质量的可靠性,实现了尺寸偏差较大、型号多、表面变化复杂工件的自适应打磨,极大地拓展了工业机器人打磨应用场景,同时改善了操作工人的劳动强度及工作环境,解决了粉尘和噪声污染问题。