危废焚烧项目烘煮炉的研究

刘青 曾忠强 吴恒 周清

〔摘 要〕以100 t/d处理量的广东某危废焚烧项目为例,阐述危废焚烧项目烘煮炉的必要性,详细研究烘煮炉工艺流程以及操作过程,分析烘煮炉的能源消耗、实际效果。实践证明,按照国家标准规范烘炉曲线和要求进行的烘煮炉工艺,能有效地延长耐材寿命,清除炉内油垢、锈斑和氧化铁屑。

〔关键词〕危废焚烧;回转窑;余热锅炉;烘煮炉

中图分类号:X705 文献标志码:B 文章编号:1004-4345(2024)02-0043-04

Research on Heating up of Furnace for Hazardous Waste Incineration Project

LIU Qing1, ZENG Zhongqiang2, WU Heng1, ZHOU Qing1

(1. China Nerin Engineering Co., Ltd., Nanchang, Jiangxi 330038, China;

2. Zhonghao Chenguang Research Institute of Chemical Industry Co., Ltd., Zigong, Sichuan 643200, China)

Abstract Taking a hazardous waste incineration project with a processing capacity of 100 t/d in Guangdong as an example, this paper introduces the necessity of heating up of furnace for the hazardous waste incineration project, makes a detailed study of the process flow and operation of furnace heat up, and analyzes the energy consumption and actual effect of furnace heat up. Practice has proven that, the process of heating up of furnace strictly follows the scientific heat-up curve and national standard codes, which can effectively extend the service life of refractory materials, remove oil dirt, rust and iron oxide chips in the furnace, and lay the foundation for the stable operation of the rotary kiln.

Keywords hazardous waste incineration; rotary kiln; waste heat boiler; heating up of furnace

目前,我国危废大都采用回转窑焚烧配合余热锅炉技术处置,技术日益成熟。然而,我国危废处置技术起步相对较晚,缺乏后期运行管理经验,导致设施运行时长、安全问题逐渐凸显。为此,开展危废处置设施的运行优化研究具有重大意义。烘煮炉是危废焚烧设施投运前的重要工序,本文拟结合广东省某危废处置中心危险废物焚烧处置工程对烘煮炉技术的具体应用进行研究,以期为优化工艺操作、提高生产效率、延长设备寿命提供参考。

1 危废焚烧项目烘煮炉的必要性

《国家危险废物名录》(2021年版)将危废分为50大类,并按照行业来源、危废顺序、危险废物类别赋予其代码。国内外危废处置方法主要包含物理处置、化学处置、生物处置、稳定/固化处置、热处置以及安全填埋处置等[1-2]。目前,我国大都采用的是热处置技术,即利用回转窑高温焚烧危废实现减量化[3]。高温焚烧处置危废烧出来的飞灰经过稳定固化后通常运入填埋场实现无害化,再配合余热锅炉进行余热回收实现资源化。此技术因符合危险废物污染防治原则已逐渐成为国内危废焚烧的主流技术,而回转窑、二燃室、锅炉作为热处置技术的核心设备,直接决定着危废处置效果和热转化效率。

这些设备中的耐火材料、保温材料及保温灰浆等在施工后通常会夹带大量的水分。如果提前不做处理,投产后随着炉内温度的迅速升高,可能会引起大量水分蒸发,而导致耐火材料强度降低,继而缩减耐火材料的使用寿命。烘炉即是通过在不同温度下对耐火层、保温层进行持续加热和恒温烘烤,使其中的水分逐渐蒸发,直至干燥为止。烘炉能有效保证各设备在正常运行的同时,使耐火材料陶瓷化,最大限度地发挥耐火材料的性能,使其满足各设备正常运行要求的物理、机械性能。

另外,余热锅炉安装后,其受热面管系集箱及汽包的内壁容易产生油锈以及少量坚硬的附着物,导致受热面的导热系数减少,降低锅炉热效率,致使水质不达标。由此可见,烘煮炉是危废项目核心设备正式投产前至关重要的一个步骤[4-5]。

2 烘煮爐实践分析

2.1 项目概况

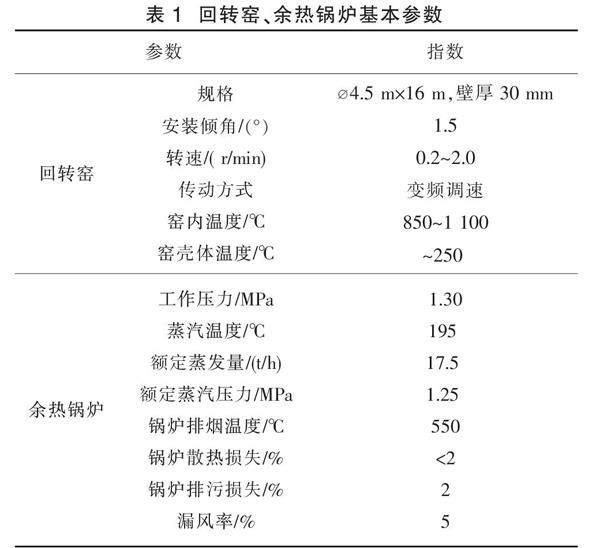

广东省某危废处置中心的危险废物焚烧处置工程包括废液泵送、燃油储存及泵送、危险废物进料系统、危险废物炉窑焚烧系统、烟气余热回收系统、烟气净化、排放监测系统以及其他辅助系统。设计规模为100 t/d(平均4 167 kg/h)的回转窑焚烧生产线。回转窑和余热锅炉基本参数分别见表1。

2.2 工艺流程

点火前,先检查回转窑和余热锅炉是否具备烘煮炉条件,完成燃烧器、回转窑、引 (鼓) 风机、液压站、窑头冷却水泵、锅炉给水泵、急冷泵、洗涤泵等关键设备的冷态试车,并对相关操作人员进行烘煮炉操作及安全培训。

本项目烘煮炉燃料采用柴油。点火前,将锅炉加水到正常运行水位,启动引风机和冷却水泵,确定设备能正常运行后点燃回转窑燃烧器,系统开始升温。转窑和二燃室的温度按照烘煮炉曲线维持,通过增减燃料量及供风量来控制炉膛的温度,回转窑温度须达到300 ℃以上。烘煮炉中产生的烟气经过余热锅炉冷却后,进入半干法脱酸塔、干式脱酸塔进一步降低温度,控制温度在190~200 ℃,经过布袋除尘器、预冷器、两级湿式脱酸塔、GGH和引风机后由烟囱排放大气。随着回转窑和二燃室温度的升高,按要求逐步启动系统设备、转动回转窑,并定时巡检。

2.3 烘煮炉前的准备

在烘煮炉前需要检查以下:1)各待运行设备是否注满油脂;2)各设备能否正常运行;3)管路中的气体、水分和杂质等是否排净;4)各电路接线是否符合要求;5)系统调试用水、辅助燃料、煮炉药剂是否准备完毕。

2.4 烘煮炉过程

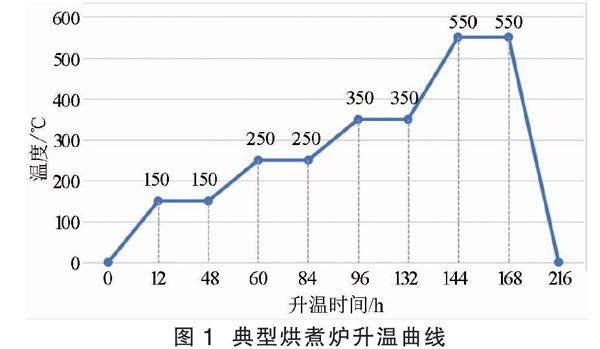

回转窑砌体的主要材料是高铝砖、莫来石砖、高铝浇注料等。根据回转窑砌体的特点,典型烘炉曲线如图1所示。

按照图1,该厂于2022年11月22日—30日进行了8 d的升降温及保温操作:

1)22日上午10∶08分窑点火,当晚22∶08回转窑升温至150 ℃。每隔2 h启动辅传电机80 s,转窑1/4圈;捞渣机每隔2 h启动运行3 min。

2)22日22∶08—24日10∶08,回转窑在150 ℃下保温36 h。在此期间,11月23日16∶00—18∶00,锅炉进行加药,分别投加氢氧化钠和磷酸钠各125 kg;同时,开启循环水泵,转窑时间缩短为1 h/次。急冷塔喷枪雾化气切阀已打开;余热锅炉对空排已关闭。

3)24日10∶08起,回转窑开始升温,至24日晚22:08,温度升至250 ℃。期间回转窑连续运行。11∶40开启锅炉排污;17∶40取样前进行一次锅爐排污;由于锅炉排污会带走一定的热量,回转窑温度会下降,因此需要通过升温将回转窑温度维持在250 ℃。

4)24日22∶08—25日22∶08,回转窑于250 ℃下保温24 h。期间25日12∶08开始每隔2 h启动锅炉放灰铰刀;与此同时,关闭汽包对空排,使用分气缸排空。25日16∶30补充柴油,柴油液位从556 mm升至2 247 mm。

5)25日22∶08起,回转窑继续升温,至26日9∶35,温度升至350 ℃。08∶43锅炉定排1次,08∶53结束并取样;10∶50锅炉定排1次,11∶00结束并取样;12∶40锅炉定排1次,12∶50结束并取样;14∶04锅炉定排1次;17∶15锅炉定排1次并取样,19∶30锅炉开始保压(1.0 MPa),同时调整柴油泵出口回流压力。

6)26日09:35—27日22∶08,回转窑在350 ℃下保温36 h。在此期间,27日08∶44进行锅炉定排1次,并取样;09∶30进行锅炉换水,接着分别于10∶19、11∶54、13∶50、16∶00各取样1次。排放的锅炉废水用湿法废液罐收集。在此期间,于27日12∶00补充柴油1车,柴油液位由445 mm升至2 558 mm。

7)27日22∶08回转窑继续开始升温,至28日10∶08,升温至550 ℃。因柴油量不足,于28日16∶40进柴油1车,使柴油液位从760 mm升至2 735 mm。

8)28日10∶08—29日10∶30回转窑于550 ℃保温24 h。29日10∶08进行锅炉定排,10∶30回转窑开始降温。30日03∶00起柴油燃烧机停止加热,回转窑开始自然降温,10∶00 回转窑下降至常温,烘煮炉结束。

从整个烘煮炉过程中可以看出,第1~2阶段主要是完成回转窑砌体中游离水的蒸发。第2~6阶段主要是消除回转窑砌体中水分蒸发引起的膨胀及热应力进而蒸发结晶水。考虑到所用材料的膨胀系数较大,为了让材料膨胀均匀且稳定,因此该阶段升温速度降低,耗时较长。阶段7主要是完成结晶水的蒸发,促进回转窑砌体材料晶型转化和聚合作用。阶段8则为降温阶段,为保证砌体强度应避免初期大量冷空气进入炉膛。

2.5 结果分析

1)能源消耗分析。该项目烘煮炉历时8 d,消耗柴油总计61 847 kg,其中回转窑柴油用量为47 721 kg,二燃室1口柴油用量为10 593 kg,二燃室2口柴油用量为3 533 kg。消耗电量总计111 094.8 kWh。具体每日能源消耗见图2。

由图2可知,随着烘煮炉温度的升高,能源消耗逐渐递增。

2)烘炉分析。烘煮炉结束后,技术人员绘制的实际升温曲线见图3。烘煮炉结束后耐材状况见图4。

结合图4可以看出,图4(1)中耐材表面存在较大的裂缝且局部出现龟裂,而图4(2)~图4(4)中耐材表面无裂缝及龟裂现象发生。分析认为,图4(1)出现较大裂缝的原因可能是更靠近回转窑前端的燃烧器,受温度影响最大。而烘煮炉刚开始控温没控制好,导致初始升温较快,内部的游离水分扩散速率低于表面蒸发速率。内部的水分蒸发产生膨胀导致耐材收缩发生偏移和龟裂,削弱了耐材强度。针对这种情况,需要对松动的耐材用锁缝钢板紧固,裂缝较大的则用耐火浇注料填缝以满足投产需求。

3)煮炉分析。锅炉水质需要满足《工业锅炉水质》(GB/T 1576—2018),主要待测项目见表3。

烘煮炉期间技术人员对锅炉水采取定期抽样的方式送入检测中心检测,取得数据处理后绘制的变化曲线见图5。

从图5可知,刚开始煮炉时投加的氢氧化钠和磷酸钠会导致磷酸根离子和总碱度的数值很高,但随着后期的排污补水提升了水质,最终磷酸根质量浓度为18.8 mg/L,优于表3中10~30 mg/L的要求。总碱度为6.6 mmol/L,优于表3中12.0 mmol/L的标准。

除此之外,打开空气门、汽包人孔门,检查汽包内壁锈蚀及油污情况。检查发现,锅筒集箱内壁无油渍、无锈斑存在,且形成了一层呈黑亮色的磷酸钠保护膜,说明此次煮炉合格。

3 结论

本文结合广东省某危废处置中心废物焚烧处置工程回转窑焚烧炉、余热锅炉烘煮炉的具体过程,对烘煮炉的技术要求、能源消耗以及效果进行了详细分析。本项目烘炉、煮炉过程严格按照烘煮炉方案进行,回转窑、二燃室、余热锅炉耐材烘烤符合规范要求。烘炉后,各部位检查发现除窑内部分耐材需要整改外,其他状态基本良好。煮炉后,炉内表面清洁,无油垢和锈斑,无残留的氧化铁屑,焊渣内表面无二次浮锈。

参考文献

[1] 蒋学先.浅论我国危险废物处理处置技术现状[J].金属材料与冶金工程,2009,37(4):57-60.

[2] 刘琪.美国危废处理行业发展史分析及于中国危废行业的借鉴[J].资源再生,2019(2):27-31.

[3] 李春雨. 典型危险废物在两段式回转窑焚烧系统内的热处置和结渣特性研究及其应用[D].杭州:浙江大学,2011.

[4] 肖诚斌.危险废物焚烧项目回转窑运行故障分析与对策[J].工业炉,2019,41(6):59-61.

[5] 李天贺,陶金福,王飚.回转窑耐火内衬损坏原因分析及应对措施[J].安装,2016(8):39-41.

收稿日期:2023-06-13

基金项目:江西省重点研发计划项目“高含可溶性盐类危险废物的资源化利用技术与工艺研究”(项目编号:20203BBG72W012)

作者简介:刘青(1988—),男,高级工程师,主要从事危险废物处理工程设计工作。