转炉循环水冷式烟罩余热回收

〔摘 要〕介绍了铜冶炼厂转炉烟罩两种冷却方式:常压汽化冷却式和循环水冷式,并对两者的区别进行了阐述。详细介绍了循环水冷式烟罩余热回收系统的设计思路,包括工艺流程、关键控制点等,并对已实施的工程项目进行分析。分析表明循环水冷式烟罩余热回收系统工艺稳定,节能、节水,具有良好的经济效益,值得推广。

〔关键詞〕转炉烟罩;汽化冷却式;常压汽化冷却式;循环水冷式;换热量;回路阻力

中图分类号:TF341.1;TK172 文献标志码:B 文章编号:1004-4345(2024)02-0016-04

Waste Heat Recovery of Converter Circulating Water-cooled Hood

ZUO Tao

(China Nerin Engineering Co., Ltd., Nanchang, Jiangxi 330038, China)

Abstract This article introduces two cooling methods of converter hood in copper smelter: atmospheric pressure vapor-cooled and circulating water-cooled, and explains the differences between the two methods. This article provides a detailed introduction to the design concept of a circulating water-cooled hood waste heat recovery system, including process flow, key control points, etc., and analyzes the implemented engineering projects. The analysis shows that the circulating water-cooled hood waste heat recovery system has stable process, energy-saving and water-saving advantages, and good economic benefits, which is worth promoting.

Keywords converter hood; vapor-cooled; atmospheric pressure vapor-cooled; circulating water-cooled; quantity of heat exchange; loop resistance

1 转炉烟罩概况

转炉是铜冶炼过程中处理冰铜的主要冶金设备。由于转炉吹炼是间断运行的,因此在装料、出渣、放铜的阶段没有烟气产生,且吹炼阶段烟气成分和烟气量会随着吹炼周期阶段的不同而发生变化。位于转炉炉口和后续余热锅炉之间的转炉烟罩,作为转炉的重要附属设备,设计时应尽量保障烟气的输送顺畅,且尽可能减少漏风,以提高烟气中SO2的浓度,改善劳动条件,实现低成本、高效率地回收烟气中的热量。

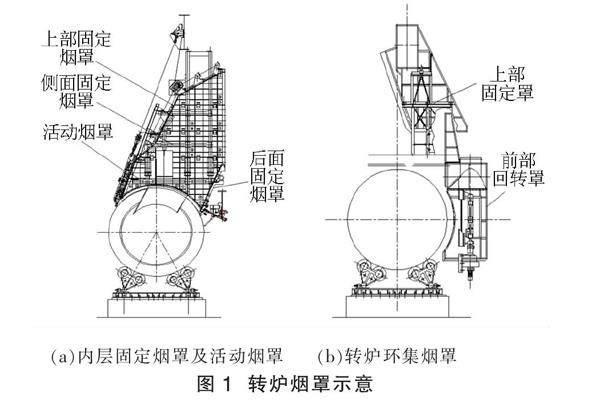

目前,铜冶炼厂转炉烟罩一般由前部活动烟罩、内层固定烟罩和环集烟罩3个部分组成。转炉烟罩示意见图1。前部活动烟罩采用整体耐热铸钢件制成,该部分烟罩在转炉加铜锍、倒渣和出铜时启动频繁,且受辐射热强烈烘烤,是整个烟罩中工作条件最差的部分。内层固定烟罩是转炉烟罩的主体,其功能是汇集和排出转炉出口的烟气,并将烟气冷却到一定的温度,其部分结构设计需满足耐热、密封、耐蚀、结构形状合理,且不会影响有关其他设备操作等要求。环集烟罩通常用钢板焊接而成,分上部固定罩和前部回转罩两个部分。当转炉加铜硫、倒渣和出铜时,炉口会离开内层烟罩,从炉口冒出的烟气由环集烟罩收集、排走,避免烟气扩散到厂房内[1]。

烟罩长期处于高温、高浓度SO2和高烟尘的烟气冲刷下,因此设计时需要选择合理的冷却方式,以确保烟罩在高温环境下能够安全运行。内层固定烟罩按冷却方式可分为汽化冷却、常压汽化冷却和循环水冷式等。1)汽化冷却可产出0.2~0.4 MPa的蒸汽,但蒸汽时有时无,且品位较低,利用率不高。汽化冷却烟罩的使用寿命很短,本次不对其进行分析比较。2)常压汽化冷却,也称“半汽化冷却”,其进水为常温软化水,产出的105 ℃蒸汽放空,水套中的水为自然蒸发状态,冷却水由高位水槽自动补给。常压汽化冷却式固定烟罩在冶炼厂中采用居多,我国主要铜冶炼企业贵冶、金隆、云铜、紫金等均在使用。该设备延续了原日本设计的蒸发式烟罩的优点,工艺简单、常压作业、投资低,但箱式结构的烟罩内部存在汽空间,冷却效果差,寿命短,水蒸气直接外排,能源和水资源浪费严重,还存在白色污染,环境效果差。3)循环水冷式烟罩是最近几年发展起来的一种新型烟罩形式。该设备不仅克服了传统蒸发式烟罩的缺点,结合余热锅炉的给水系统设计,还可将烟罩循环水回收的热量用于加热余热锅炉给水,使热能得以回收,水资源也不会被浪费。采用循环水冷却系统后,转炉烟罩内部没有汽化死角,使用寿命明显提高;改造后,没有蒸汽放散,环保效果好。目前,该系统已在大冶、白银等冶炼厂成功应用。

本文拟主要针对常压汽化冷却式烟罩和循环水冷式烟罩进行比较,探讨转炉烟罩的优化形式,以期为转炉项目设备选择提供参考。

2 常压汽化冷却式与循环水冷式比较

2.1 常压汽化冷却系统分析

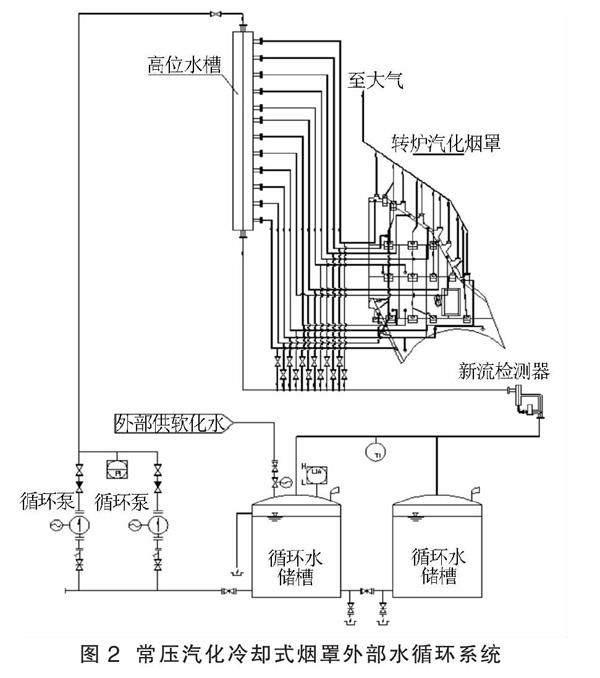

常压汽化冷却式烟罩的外部水循环系统详见图2。循环水贮槽中的循环水通过循环水泵输送至高位水槽。高位水槽为多层结构,分为若干段,可分别给上方固定烟罩、侧方固定烟罩和后方固定烟罩的各层水套供水。各层均设有溢流管和给水口,溢流管与下一层相通,给水口与水冷烟罩相应水套进水口连接,通过溢流管高度来保证水冷烟罩相应水套的满水状态。当水冷烟罩水套中的水蒸发时,高位水箱自动补水,多余的水通过溢流管流至下一层,最终通过高位水槽出水口自流至循环水贮槽,从而实现水系统循环。当循环水贮槽液位降至一定程度后,自动开启补水阀,从外部自动补水至相应高度。

为检测整个转炉烟罩冷却水套的水补给情况,在回流总管上会安装断流检测器。只要回流管中始终保持回流,则说明各层水槽的水位处于正常状态。高位水槽外部设有排汽管,利用它们可以连通水槽各段上层汽体空间,并通过最上层一段的排汽口与大气相通。

2.2 循环水冷式系统分析

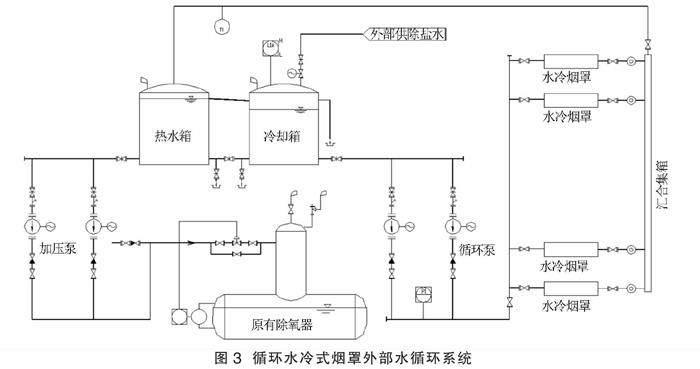

循环水冷式烟罩外部水循环系统图详见图3。在该系统中,冷水箱的水位控制得比较低,热水箱中一部分水进入余热利用系统,溢流部分进入冷水箱,进入下一个循环。循环水温度逐步提高,当余热利用带走的热量与烟罩回收的热量达到平衡时,循环水的温度趋于稳定。循环水温度与余热锅炉的用水量有关,为使循环水系统不发生汽化,循环水温度应尽量控制在90 ℃以下。

2.3 对比分析

经过比较可以看出,常压汽化冷却式烟罩与循环水冷式烟罩的外形尺寸和支撑方式基本相同,不同的是二者的内部结构和水循环方式。二者之间的主要区别见表1。

由表1可知,循环水冷式烟罩的外部水循环系统和水套内部结构更加复杂,设备造价也相对更高,系统内循环工质水质要求高,但环境影响小,能源回收较好,且寿命比较长。预计节能、节水省下来的费用,几个月就能收回该系统建设的新增投资,且在环境要求和能源价格逐步提高的趋势下,循环水冷式烟罩的优势会更加明显。

3 循环水冷式烟罩设计

3.1 循环水流量设计

循环水的流量计算,除了考虑设计温升和换热面积外,还需要满足钢板的冷却要求,使其不发生过热与变形。烟罩钢板的换热量通常采用经验数据。根据贵冶多年的统计资料换算,转炉烟罩内表面钢板的换热量大约为12.5 MJ/(m2·h),设计温升按每小时2 ℃控制,即可计算出循环水流量。一般多台转炉烟罩共用1套循环水系统,日常不方便对每台烟罩进行控制和调节,因此循环水流量按全部转炉烟罩同时运行的工况进行设计。特别是北方的冬季,为保护冷备转炉不发生烟罩冰冻状況,转炉烟罩必须同时运行。

3.2 循环水温度控制

考虑到转炉烟罩循环水的水温是逐步提高的,为将循环水的温度控制在一定范围内,高温循环水必须设置有开路。设计时,将高温循环水送入余热锅炉用除氧器,再用低温除盐水补充进入循环水系统,这样既可使循环水温度得到控制,又可将烟罩回收的热量转入除氧器中,减少除氧器的蒸汽用量。因此,循环水温度控制主要取决于烟罩吸热量与除氧器给水加热所需热量的平衡,即烟罩的吸热量=补充除盐水的温升热值。热平衡公式如下:

A×12.5 MJ/(m2·h)=Q×C×(t1-t2)/1 000(1)

式中:A为烟罩的受热面积,m2;Q为除氧器用水量,kg/h;C为水的比热,kJ/(kg·K);t1为循环水温度,℃;t2为补水温度,℃。

由(1)式可知,只有除氧器用水量和循环水温度是变量,其他都是固定值。因此,当除氧器用水量减少,循环水温度就会升高,反之循环水温度则降低。据测算,除氧器专供转炉余热锅炉使用的循环水温度在80~90 ℃;除氧器供熔炼余热锅炉和转炉余热锅炉共用的循环水温度低于60 ℃。由此可见,循环水温度与除氧器的供水范围密切相关。烟罩循环的最佳控制温度在60~80 ℃,可以通过高温循环水送入除氧器的流量来控制。循环水的最不利工况是除氧器的用水量太小,致使循环水温度升高至沸点,此时热水箱将有散蒸汽冒出,浪费能源。

3.3 水箱容积的设计

水箱是转炉烟罩循环水余热回收系统的储存设备,容积的大小必须满足两个条件:1)系统启动时,应储存足够的水量向系统设备和管道供水;2)满足日常运行循环水的储存、缓冲作用。另外,水箱的容积可以参照《锅炉房设计标准》(GB 50041—2020)对中间水箱的容积要求计算确定。水箱容积应满足15~30 min循环水周转量需求[2]。

3.4 循环水回路阻力的平衡

每台转炉有30多块水套,3台转炉共有上百块水套。每块水套有1~2个进出水口,且水套的形状不规则,高低位置不一,管路长短也不同,如果循环水回路的阻力不平衡,将直接影响循环水量的分配,严重时可能会造成部分水套里的循环水发生汽化。因此,循环水回路阻力的平衡计算是本系统成功的关键,可借助锅炉水动力计算软件进行计算。在分配迹象出口设调节阀门,调节开度平衡汇合集箱每个回路的阻力,使每个回路阻力近似相等,从而使每个回路的水流量基本相同。

4 应用案例分析

目前,转炉循环水冷式烟罩已在白银铜业公司、大冶铜业公司和东营方圆铜业投入了使用。其中大冶铜业公司的转炉循环水冷式烟罩,主要是用于延长烟罩的使用寿命,该企业对热量未进行回收。东营方圆铜业的原有转炉采用的是蒸发式烟罩,由于上部烟罩经常发生损坏,后改造成为强制水循环方式,截至目前使用效果良好。以下着重以白银铜业公司的3台转炉循环水冷式烟罩为例,进行案例分析。

白银铜业公司的3台转炉原采用的是常压汽化冷却烟罩。这3台转炉烟罩共用了1套循环水系统,配有2台φ1 600mm × 2 400mm 循环水贮槽、2台50 m3/h的循环水泵和3台φ900 mm×8 000 mm的高位水槽。虽然系统简单,但运行下来冷却效果并不理想,尤其是在冬季,大量的水蒸气外溢,导致排气管结冰,严重影响了烟罩的换热效果。另外,该系统为了防止水套内部结垢,循环水使用的是一级反渗透工艺产出的除盐水。除盐水的最大补水量为4 t/h,对于白银这种严重缺水的地区,成本很高。

针对以上问题,白银铜业公司将原常压汽化冷却烟罩改造为循环水冷式烟罩,3台转炉共用1套循环水系统,高温循环水供转炉余热锅炉使用。该项目转炉烟罩系统改造的基本思路是:原有3个水套的外形尺寸不变,安装钢架不动,水套全部更换(修改内部构造)。设置2个汇合集箱,并在环境集烟罩上部增加1个2 m宽的汇合集箱操作平台。水箱和水泵设置在主厂房外,2个水箱露天布置,设置保温和防冻设施,4台水泵设置在现有的附房内。

设备选型的主要依据是烟罩的换热量,只要保证烟罩内部的水流速度,能及时将烟罩所吸收到的热量带走即可。根据实际运行测算,转炉烟罩单位面积的吸热量为12.5 MJ/(m2·h),烟罩面积为375 m2,换热量为4 687 MJ/h,每小时的水温温升控制为2 ℃,循環水流量为558 t/h,因此本项目的循环水泵设计流量为600 t/h,水箱容积为200 m3,大约为30 min的周转量。除氧器加压泵的参数取决于余热锅炉的用水量,如果余热锅炉的用水量为15 t/h,除盐水的温度为10 ℃,则热水箱的水温可维持在85 ℃左右,如果余热锅炉的用水量减少,水温会高一些,最高可达到大气的饱和温度。

目前,白银转炉烟罩已运行了3年多时间,除氧器的供水温度控制在90~95 ℃左右;没有水蒸气散发,有效解决了该厂多年来排气管结冰的问题;除氧器消耗的蒸汽极少,蒸汽使用量减少了1.5~2 t/h,节省的蒸汽1年便可收回投资;且从未发生水冷烟罩变形、泄露、汽化等事故现象,用户反映良好。

5 结语

随着国家节能减排政策的持续推进,推广和应用节能减排技术,提高能源利用效率,减少环境污染,已经成为冶金行业可持续发展的必然选择。回收烟气余热是提高窑炉的热效率、实现工厂节能降耗的重要途径。转炉循环水冷式烟罩余热回收系统能成功地把烟气的热量回收并长期稳定地运行,不仅节约能源,而且减少了白色环境污染,经济效益显著。该设备可以在吹炼炉、精炼炉等其他冶炼炉窑的烟罩水套中推广使用,尤其是用于严重缺水的地区,社会效益、经济效益更为显著。

参考文献

[1] 彭蓉秋,任鸿九,张训鹏,等.重有色金属冶金工厂技术培训丛书铜冶金[M].长沙:中南大学出版社,2004.

[2] 顾晓山,张建平,等.锅炉房设计标准:GB 50041—2020[S].北京:中国计划出版社,2020.

[3] 范林对,郭永强,汪鑫.关于炼钢转炉活动烟罩的改造与实践[J].科技与创新,2017(12):124.

[4] 陈志平,李文越.自蒸发式PS转炉烟罩结构改进[J].有色冶金设计与研究,2018(2):22-24.

[5] 颜杰.PS转炉炼铜技术进展[M].北京:冶金工业出版社,2023.

收稿日期:2023-06-12

作者简介:左涛(1984—),男,高级工程师,主要从事热能与动力工程设计工作。