工业网关及分布式技术在预焙阳极中的应用

张著旅 路辉 刘俊 闫朝宁 杨运川 莫代贵

〔摘 要〕介绍了预焙阳极生产数据采集现状、工业网关的数据采集原理和采集运行软件的设计,利用工业网关及分布式技术,解决铝用炭素企业多设备、多协议、多网络、多结构数据采集问题,对炭素车间生产管理数据进行分布式采集。应用实践证明,工业网关数据采集技术可以实现铝用炭素厂多个局域网车间单体设备的数据采集和集中统一管理,使生产管理过程实现全天候的实时监控,帮助管理者及时掌握生产状况,便于生产决策分析。

〔关键词〕工业网关;分布式;预焙阳极;数据采集

中图分类号:TP273 文献标志码:B 文章编号:1004-4345(2024)02-0030-04

Research on the Improvement of Settling Efficiency of Large-scale Tailings Thickener

ZHANG Zhulyu, LU Hui, LIU Jun, YAN Chaoning, YANG Yunchuan, MO Daigui

(Guiyang Aluminum Magnesium Design and Research Institute Co., Ltd., Guiyang, Guizhou 550081, China)

Abstract This paper introduces the current situation of production data collection of pre-roasting anode, the data collection principle of industrial gateway and the design of data collection software. By using industrial gateway and distributed technology, the problem of multi-equipment, multi-protocol, multi-network and multi-structure data collection in aluminum carbon enterprise is solved, and the production management data of carbon workshop is distributed. The application practice has proved that the data acquisition technology of industrial gateway can realize the data acquisition and centralized and unified management of single equipment in multiple LAN workshops of aluminum carbon plant, so that the production management process can realize all-weather real-time monitoring, help managers to grasp the production status in time, and facilitate the production decision analysis.

Keywords industrial gateway; distributed; pre-roasting anode; data acquisition

1 預焙阳极生产数据采集现状

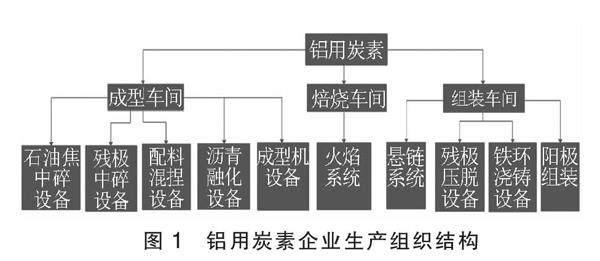

预焙阳极是以石油焦为原料,以煤沥青为黏结剂,经过煅烧、中碎、筛分、磨粉、配料、混捏、成型、焙烧等工序加工制作而成的[1]。一个完整的预焙阳极要经过成型车间、焙烧车间、组装车间3个车间的加工处理后才能输送到电解车间进行电解,流程极其繁琐,且各车间的生产设备基本处于孤立的局域网内,数据不能共享,管理复杂。同时,单体设备使用的控制器不统一,通信协议很多,无法对多样化的异构数据源进行统一、规范地采集,形成了“数据孤岛”。典型的铝用炭素企业生产组织结构见图1。

在此背景下,对预焙阳极生产过程数据采集的研究成为当前业内关注的热点。通过整合多个独立的数据源,建立统一的数据中心,可以更好地满足用户的需求[2],因此研究如何有效地采集、传输和处理大量的数据,建立一套开放的数据结构标准,实现数据的最佳利用,是解决该问题的关键。

目前,常用的工业数据采集网关主要是以单片机为核心的普通网关和以工控板搭载 Windows 系统的工控机。以单片机为核心的普通网关多以32位芯片为硬件平台,如STM32。这种网关由于接口资源少,存在数据采集方式、协议转换功能单一,数据存储、传输能力不够等问题。工控机虽然性能出色,但体积庞大,功耗高,抗干扰能力较弱,因此通常采用非实时操作系统来满足需求[3]。而且,这些网关的数据安全性较弱,协议也未统一标准,导致所采集的数据信息不具备完整性。随着高性能嵌入式系统的出现和普及,市面上出现了通过工业网关来进行数据采集,并且支持 CAN 总线、RS-485 和以太网等多种传送方式。下文拟利用设备物联及工业网关技术解决铝用炭素企业多设备、多协议、多网络、多结构数据采集问题,实现对炭素车间生产管理数据的分布式采集。

2 工业网关概况

工业网关(Industrial Gateway)是一种用于连接云端平台和工业设备的网络连接器,它可以将多种不同的通信协议、数据格式或语言转换成一种可用的形式,从而实现信息的快速上传和下发[3]。通过与软件系统结合,工业网关可实现工业领域多个局域网车间单体设备的数据采集,把零散的孤岛数据融合在一起进行数据分析。工业网关应用Cortex-A8高性能嵌入式微处理器技术,提供多种端口,包括千兆工业以太网、RS232/RS485串行通信端口、USB接口以及WiFi和SIM卡等,可以实现高效的数据交换和通信功能,具体见图2。

工业网关拥有强大的性能,它不仅支持Modbus RTU/ASCⅡ/TCP、MQTT和CAN這些常见的工业生产通信协议,而且还拥有将设备层的数据转化成网络层数据的功能,从而使现场总线控制系统和工业以太网通信系统之间的交互变得更加便捷和高效[3]。与传统的数据收集方式相比,工业网关更加轻巧,不用进行布线,易于安装,可以进行集中管理,并且适用于多样化的工作场景,从而大大减少了运营成本。

2.1 工业网关数据采集原理

工业网关作为工业数据采集中一种重要的设备,对于数据采集和转发起到了至关重要的作用。工业网关功能模块结构见图3所示。

工业网关软件采用嵌入式Linux系统,支持完整的 TCP/IP 协议栈,应用软件的开发完全在 Linux 系统环境下完成。采集应用软件主要包括数据采集、数据处理、数据传输3大功能[4]。

1) 数据采集。工业网关通过以太网与各种生产设备相连,能适配兼容多种协议的接入,并使用RS-485作为物理层,以 Modbus RTU作为数据传输介质,以二进制形式传输源端设备的数据,从而实现对整个系统的有效监控。

2) 数据处理。数据处理主要是对数据进行格式转换和预处理,保证数据传输的安全性和可靠性。JSON作为一种简单易懂的数据交互方法,可以有效支持多个节点和不同类型的信息流通。本项目使用JSON 封装采集的数据,提高了数据处理效率。

3)数据传输。数据传输支持多种协议和传输方式进行发送和订阅。MQTT是一种基于TCP/IP栈的高效远程通信协议,不仅能在复杂的网络环境中进行扩展,而且还适用于设备硬件存储空间或网络带宽有限的场景[5-6]。使用 MQTT协议,消息发送者与接收者不受时间和空间的限制进行推送和订阅。同时,MQTT协议成本极低,能够满足大规模应用的需求,无论是大型服务器,还是小型工控机,都能够实现快速、稳定的数据交换。

本文通过EMQ X软件作为消息代理服务器进行发布和订阅消息。例如:

ClientId = G308000048&Demo;

ProductM = pm;

DeviceM = dm;

DeviceSecret = dsecret;

那么, MQTT 连接参数如下:

MqttClientId = G308000048|Demo|Signmethod

= hmacsha256

MqttUserName = pm&dm

MqttPassword = hmacsha256(“dsecret”, “pm&dm”)

简而言之,工业网关可以向设备采集数据,并向云端转发数据。采集数据是通过MODBUS RTU协议采集各种生产设备的源数据,然后进行数据封装。通过MQTT协议把封装好的数据推送至MQTT订阅服务器[6]。为了便于用户对数据采集点位的需求管理,以配置文件的形式存放需要采集的数据采集点。运行程序在添加对象时会首先读取配置文件,并根据配置文件的内容进行添加。

以铝用炭素企业为例,配置文件格式需要采集的点位数据见图4。配置文件实例见图5。

2.2 采集运行软件设计

为了保证设备与工业网关的进程通信载荷相互不受干扰,使得“通过MODBUS RTU协议采集各种生产设备的源数据”和“利用MQTT协议把封装好的数据推送至MQTT订阅服务器”两个进程均能高效独立地完成各自的队列,本文设计了采集运行软件帮助工业网关完成采集任务。

采集运行软件对工业网关数据采集起到关键性作用,其需要通过上位机软件进行指定软元件的读写与监控,还需要工业网关具备一定的可配置性,包括获取节点状态、远程读写、设置参数、配置MQTT对象信息等[7]。通过与上位机软件的结合,工业网关可以实现对各种 PLC 设备的实时采集管理与监控配置。

采集运行程序采用eclipse软件编程平台的JAVA语言开发与设计上位机软件。它的主要功能包括:1)建立连接/断开连接,即与MOTT 服务器建立通信连接或断开通信连接。2)设置参数,即配置接口参数,PLC采集点位地址映射数据,通过特定 MOTT 主题发送网关的系统参数设置消息。3)发送指令/接收消息,即根据需求发送特定 MOTT 主题的指令,或根据接收到的特定MOTT主题消息进行数据处理。4)数据处理,即对采集到的数据进行本地封装,通过JSON 格式数据解析,以便完成进一步操作。5)数据传输,即根据订阅的主题消息基于MQTT协议传输至服务器。采集运行软件流程见图6。

3 预焙阳极生产数据采集应用

基于工业网关数据采集原理和铝用炭素企业的生产组织结构特点,该技术在具体应用时,拟在每个车间部署1台汇聚交换机,整体网络框架为3层架构,所有设备通过现场光纤接入核心交换机。每个车间控制柜集中的电气室部署1台接入交换机,设备通过网线连在一起,通过光纤接入汇聚交换机,形成分布式的网络拓扑结构,见图7。

本文针对预焙阳极生产数据设计的分布式采集系统构建了多种模式,包括多设备并发采集、多任务分频采集、自动连续地址运算、多连接并发采集、驱动底层采集的连接池模式。工业网关与每个PLC建立多个连接,组成一个公共的并联连接池资源,根据连接的状态进行动态地负载均衡,在同一时间实现多路数据的并发采集[8]。图8为分布式数据采集应用架构。

该系统已被应用于某电解铝炭素生产企业。该系统的应用改变了该企业人工数据采集速度慢、采集数据质量差、工作效率低的现状。系统正式运行之后,其网关采集运行稳定,管理者可实时监测成型、焙烧、组装3个车间的生产设备的运行状态,并进行集中管理,及时获取车间的生产情况,根据实时数据进行分析,从而迅速地作出决策,有效缩短异常处理时间,指导工业生产。为炭块跟踪和质量追溯提供可靠的依据。监测数据通过可视化大屏的方式呈现,如图9所示。

根据系统配置,当发生告警后,将告警内容(告警时间、告警编号、告警名称、告警源)以文字方式实时推送到可视化大屏指定端,用户可以点击进入明细界面查看告警信息,以便实时处理异常情况。

4 结语

应用实践证明,工业网关数据采集技术通过将工业网关与软件系统相结合可以实现铝用炭素厂多个局域网车间多设备、多协议、多网络、多结构数据分布式采集和集中统一管理,实现生产管理过程全天候的实时监控,使管理者能及时了解生产状况,发现问题,并进一步优化生产流程,进行决策分析,企业的设备维护成本也大幅降低。通过对数据的融合治理、分析使传统铝用炭素厂实现了从之前的人工录单、手工填单往自动采集、无纸化办公的转变。当各类设备数据积累到一定数量时,厂方还可利用海量的基础数据进行数据挖掘、数据建模,通过各类算法为未来的生产发展提供规划,支撑企业的数字化转型,为传统企业探索出新的商业机制和盈利方式。

參考文献

[1] 薛璇. 铝用炭素行业智能化制造迫在眉睫[J].中国有色金属,2022(19):34.

[2] 姜玉敬,王毅,郑艳. 智能化在铝用炭素领域的技术进展[J]. 中国金属通报,2021(3):7-8.

[3] 陶伟. 面向PLC的多协议工业网关的设计与实现[D].无锡:江南大学,2022.

[4] 鲍震,苟晓东,王飞,等.多协议工业数据网关在骆驼山选煤厂的应用[J].工业控制计算机,2021,34(12):115-117.

[5] 邹稳. 工业数据采集网关的研制及其在能源管理系统中的应用[D].青岛:青岛科技大学,2020.

[6] 毛苏杭,宋蕴璞,刘林. 基于工业网关的钢铁企业实时数据采集技术[J]. 物联网技术,2015,5(12):10-12.

[7] 郭惠. 基于分布式数据采集技术的船舶能效控制系统[J]. 舰船科学技术,2021,43(8):118-120.

[8] 禹鑫燚,唐权瑞,施甜峰,等. 基于OPC UA协议的工业网关系统设计与实现[J]. 高技术通讯,2021,31(9):962-968.

收稿日期:2023-06-12

基金项目:黔科合平台人才项目[项目编号:YQK(2023)001];贵阳市科技计划项目[项目编号:筑科合同(2021)43-19号]

作者简介:张著旅(1993—),男,工程师,主要研究方向为铝工业智能制造、数据融合分析。