H13钢模具冲头早期断裂原因

陈猛,谢孝文,姚汪桐

(上海海隆石油管材研究所,上海 200949)

H13钢是一种新型的中合金铬系热作模具钢,该钢既具有较高的强度,又能在较高的强度下保持较高的韧性,淬透性较好,可以满足热作模具的使用要求[1-2]。在高温作用下,H13钢具有抗软化能力,但是当温度高于540 ℃时,其硬度会出现迅速下降的现象[3-4],所以在热模锻造过程中,通常规定了合理的锻造成型和脱模时间,可避免H13钢模具在高温断件内部温度较高,造成模具的整体力学性能下降。由于设备操作不当,某公司H13钢模具冲头在高温锻件内的停留时间过长,靠近冲头的端部发生了早期断裂。该模具冲头加工的钻杆接头规格为NC40,主要用于接头螺纹端内孔成型。将钻杆接头粗锻成毛坯后的温度约为1 050 ℃,再将接头放入模锻设备内进行接头的中部孔成型。接头内部的模具冲头结构如图1所示,左侧为母接头的螺纹端,右侧为接头焊径端,两端同时有一个冲头对接头进行内孔成型,断裂的冲头为螺纹端冲头。笔者采用一系列理化检验和热模拟分析方法研究了该冲头发生早期断裂的原因,并提出了改进建议,以防止该类问题再次发生。

图1 接头内部的模具冲头结构示意

1 理化检验

1.1 宏观观察

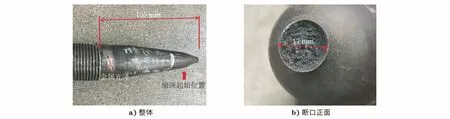

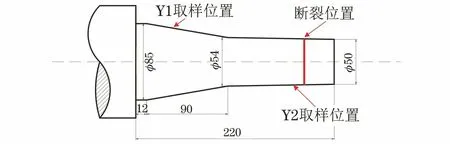

模具冲头材料为4Cr5MoSiV1钢,冲头试样宏观形貌如图2所示,该冲头尺寸如图3所示。冲头断裂位置靠近小径端,距离法兰根部约155 mm。断裂冲头与实际尺寸相比,在距离法兰约102 mm位置发生了缩颈,该位置的直径为54 mm,从该处开始直径急剧降低,直至发生缩颈断裂,断口正面宏观形貌如图1b)所示,断面直径为17 mm,原始直径为52 mm,缩颈率为88%。据此,可以初步判断冲头发生了塑性断裂。

图2 冲头试样宏观形貌

图3 冲头尺寸示意

该冲头用于模锻母接头,靠近导向的区域在接头毛坯外,未受高温的影响,依然保留着金属光泽,而冲头扩孔锥面及尖端表面呈黑色,说明这些区域受到明显的高温氧化作用。

1.2 化学成分分析

在冲头上截取试样,用直读光谱仪对试样进行化学成分分析,结果如表1所示。由表1可知:该冲头材料符合GB/T 1299—2000 《合金工具钢》对H13钢的规定。

表1 断裂冲头试样化学成分分析结果 %

1.3 扫描电镜(SEM)分析

清洗断口试样,先用洗洁精洗掉表面的油污,然后在超声波中用丙酮清洗试样,将试样清洗完毕后吹干,再将其置于SEM 下观察,结果如图4所示。由图4可知:整个断口主要以韧窝形貌为主,靠近断口边缘的韧窝严重倾斜变形,说明冲头断裂时发生了严重的变形现象。

图4 断口局部区域SEM 形貌

1.4 硬度测试

在靠近导向未变形区域截取15 mm 厚的片状试样,将试样编号为Y1;在距离导向未变形区域约102 mm 的轻微变形区域截取15 mm 厚的片状试样,将试样编号为Y2。Y1和Y2的取样位置在图3中标出。对这两个试样分别进行洛氏硬度测试,其中测点5为心部,测点1~4为半径中部,测点6~9为靠近外壁,采点位置如图5所示,测试结果如表2所示。由表2 可知:试样Y1 的平均硬度为48.9 HRC,试样Y2的平均硬度为23.8 HRC;试样Y1的硬度符合技术协议规定,试样Y2的硬度不符合技术协议规定。

表2 冲头试样的硬度测试结果 HRC

图5 硬度测试采点位置示意

1.5 金相检验

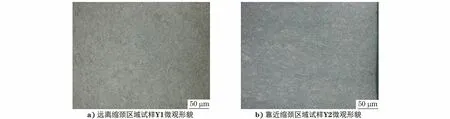

在试样Y1上截取部分区域作为金相试样,观察面为横截面,用体积分数为4%的硝酸乙醇溶液腐蚀试样,再将试样置于光学显微镜下观察,结果如图6a)所示。由图6a)可知:心部及靠近外壁的组织为回火马氏体,尤其是靠近外壁的组织还保留部分马氏体位向,晶界较为明显,说明碳化物析出偏聚在晶界上,组织呈低温回火形貌,所以其硬度较高,平均硬度为48.9 HRC。

图6 不同区域试样的微观形貌

在试样Y2上截取部分区域作为金相试样,观察面为横截面,同样用体积分数为4% 的硝酸乙醇溶液腐蚀试样,再将其置于光学显微镜下观察,结果如图6b)所示。由图6b)可知:心部及靠近外壁的组织为回火索氏体,组织较为均匀,马氏体位向已经被消除,晶界不明显,碳化物在整个组织上弥散分布;组织呈高温回火形貌,所以其硬度较低,平均硬度为23.8 HRC。

对冲头进行非金属夹杂物评价,得到夹杂物等级分别为A0.5,B0,C0,D0.5 级。该结果符合NADCA 207-90 《压力铸造模具用高级H13钢的验收标准》中的规定。

2 综合分析

热作模具钢H13具有较高的热强度和硬度,高的耐磨性和韧性,较好的耐冷热疲劳性能。该断裂冲头的服役时间短,靠近冲头的端部位置发生断裂,靠近断裂位置发生了严重的塑性变形,断口的微观形貌主要以韧窝为主,呈拉拔塑性断裂特征。冲头发生早期断裂主要与冲头的材料、显微组织、尺寸、服役环境等因素有关[5-6]。

2.1 材料

该冲头材料符合GB/T 1299—2000对H13钢的规定,材料中的非金属夹杂物评定级别也符合NADCA207-90的规定,具有较好的纯净度,因此可以排除由材料原因引起的冲头早期断裂的可能性。

2.2 环境温度

模具冲头的热处理工艺为整体调质热处理,热处理环境及条件都是一样的,获得的组织及硬度也是相当的[7-9],但是靠近导向部位的组织为回火马氏体,碳化物聚集在晶界上,马氏体位向明显,呈低温回火的组织形貌,硬度为48.9 HRC。靠近断口部位的组织为回火索氏体,碳化物弥散分布在整个组织上,为高温回火组织,硬度为23.8 HRC。回火温度对H13钢产品硬度的影响较大,取该冲头的剩余试样进行热处理试验,加热到试验温度,保温30 min,再分别取样,对试样进行洛氏硬度测试,回火温度对H13钢硬度的影响如图7所示。当加热温度超过550 ℃后,其硬度急剧下降,当温度升高至750 ℃时,其硬度只有23 HRC。

图7 回火温度对H13钢硬度的影响

在模具冲头服役过程中,要对接头毛坯进行内孔成型模锻,接头毛坯入模前的温度约为1 000 ℃,用冲头对毛坯进行内孔成型时,冲头的温度急剧升高,一般情况下,冲孔成型在20 s内完成,此时冲头的温度一般不大于500 ℃,该温度对H13钢冲头的硬度影响较小。由于设备存在故障,接头内孔成型后,冲头未能及时拉出来,在高温接头内部停留时间长达120 s以上,该期间冲头的温度会进一步升高,现场技术人员肉眼观察发现冲头端部已经为樱红色,温度在700 ℃以上,此时冲头受高温回火的作用,硬度会急剧下降。冲头端部在接头内部,受温度场的作用,升温现象较为明显,而靠近导向部位的区域在接头外部,温度不会升高很多,所以试样Y1还保持着较高的硬度。

2.3 冲头的热模拟有限元分析

为了进一步分析模具冲头在高温接头内部的温度情况,根据工况特点,对冲头进行了热模拟分析。模具经过多次模锻,设置模具自身温度为200 ℃,然后模拟分析冲头在高温接头内部的温度分布及升温情况。模具冲头在高温接头内部的模拟结构如图8所示,图8中红色为高温接头,设置初始温度为1 050 ℃,将模具初始温度设置为200 ℃。接头内孔成型后冲头的温度分布如图9所示。冲头外表层与模具冲头的接触温度升至492 ℃,中部温度依然维持在200 ℃;冲头在接头内部的时间延长至40 s,冲头的温度会进一步升高,外表层的温度升高至587 ℃,心部的温度为400 ℃;冲头在接头内部的时间延长至60 s,冲头的温度最高升至680 ℃,并且在距离冲头端部约50 mm 位置,心部温度和外表层温度基本一致,其他位置的温度略低;冲头在接头内部的时间延长至120 s,冲头的整体温度升高至714 ℃。

图8 模具冲头在高温接头内部的模拟结构示意

图9 接头内孔成型后冲头的温度分布

模具冲头的热模拟有限元分析结果表明:接头内孔成型后,在60 s左右,冲头断点附近心部位置温度就达到680 ℃以上,该区域材料的力学性能在高温回火状态下最先开始降低,随着温度的进一步升高,其力学性能继续降低。然后随着时间的延长,该区域温度进一步升高,力学性能降低程度越严重,在该区域发生断裂的可能性最大,这与实际的断裂位置相对应。冲头在高温接头毛坯内停留时间过长,接头毛坯温度也相继下降,内径会发生冷缩,将冲头卡住,当接头毛坯出模时,设备对冲头有一个拉拔的作用力,而此时冲头端部在高温回火的作用下,硬度已经急剧下降至23.8 HRC,在较小的拉力作用下,冲头发生了塑性变形,直至缩颈到一定程度,冲头发生断裂。

3 结论与建议

3.1 结论

(1) 送检冲头的化学成分和硬度符合标准要求。

(2) 送检冲头断裂性质为塑性断裂。断裂的主要原因是:冲头端部在高温接头毛坯内停留时间过长,导致接头端部温度升高到700 ℃以上,此时冲头的硬度急剧下降,强度降低,在起模时发生了塑性断裂。

3.2 建议

(1) 合理控制模具冲头在接头毛坯内部的时间,将冲模成型至起模的时间控制为30 s以内。

(2) 检查模具内部的石墨粉状态,适时补充石墨粉,增强冲头与模具内部的润滑作用,减少阻力。