石墨模具耐高温抗氧化涂层制备工艺研究

朱治坤,石红利,仇天原,陈 静

(1.芜湖奇瑞信息技术有限公司,安徽 芜湖 241009;2.安徽工程大学 材料科学与工程学院,安徽 芜湖 241000)

随着科学技术的发展,石墨因其优良的物理和化学特性逐渐成为模具生产的首选原料之一。目前石墨模具的用途越来越广,如在玻璃制造中,因为石墨非常稳定,受熔融玻璃影响很小,且不改变玻璃的组成,由石墨制造的模具抗热冲击性能非常强,其体积随温度变化很小,所以最近几年石墨模具在玻璃生产中占据着不可或缺的地位,能够用其制作玻璃管、虹膜、漏斗等特殊玻璃瓶的模具[1-2]。但石墨模具在高温且充氧的环境中容易被氧化,当温度超过600 ℃且有氧气存在时,石墨材料开始被氧化,随着温度升高,氧化速率会迅速增加,所以在高温状态下工作时,需要在惰性气体或真空环境下进行,这使石墨模具的应用受到很大限制[3-5]。为了使石墨模具在高温环境且有氧存在的情况下仍能正常工作,需要寻找石墨模具的保护方法,提高石墨模具的应用前景。

保护模具在高温环境中不被氧化,涂层是最直接和有效的方法之一,涂层的存在也可以在增加石墨模具强度方面发挥作用,所以需要研究石墨模具的高温抗氧化涂层及其制备工艺。热喷涂法是一种制备涂层常用的方法,采用等离子喷涂法能快速将所选涂料喷涂在另一种材料表面,具有高效性和实用性。等离子喷涂技术经过不断改进,已被广泛应用于各行各业[6]。本文采用等离子喷涂技术在石墨表面喷涂Si,在随后的热处理过程中通过控制加热温度以及保温时间来调控SiC 过渡区的生长,研究其高温抗氧化性能。

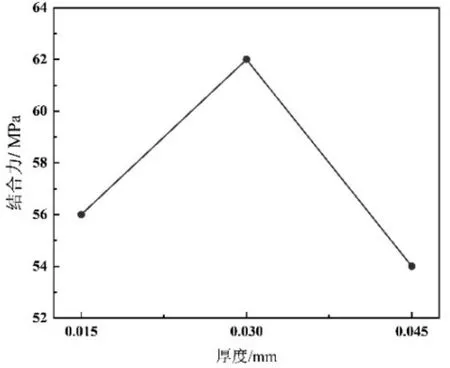

1 实验材料与方法

本实验以石墨材料为基材,选用大小为30 mm×30 mm×20 mm 长方块,用砂纸对六面进行粗加工,以增大涂层的附着强度。采用150~300 目的Si 粉,粒度约为7.4 μm,纯度为99.6%。采用等离子喷涂设备(DLZ-01)将熔融状态的Si 完全包裹在石墨基体上,按照表1 所示的工艺参数进行喷涂制样,同时控制涂层厚度。然后,将喷好Si 涂层的石墨置于高温箱式电阻炉(GWSX3-6-16X)中进行加热保温,温度分别为1 350、1 380、1 400 ℃,保温时间为0~10 h,使Si 和石墨基体变为冶金结合。采用德国布鲁克D8 系列X 射线(粉末)衍射仪(XRD)进行物相分析,采用日本日立S-4800 扫描电子显微镜/X 射线能谱仪(SEM-EDS)观察过渡层形貌并进行成分分析,利用洛氏硬度计(HR-150A)对涂层进行硬度测试,使用便携式XH-M 结合力测试仪器测试涂层的结合力。喷涂完成之后,选择涂层厚度分别为0.015、0.03、0.045 mm 的试样,进行涂层的结合力测试,选出最佳的涂层厚度。测试结果如图1 所示。由图1 可知,涂层厚度为0.03 mm 时,涂层结合力最好,故选择喷涂涂层厚度为0.03 mm。

图1 不同厚度涂层的结合力

表1 大气等离子喷涂Si 涂层工程参数

2 实验结果及分析

2.1 退火温度对Si 涂层界面显微组织的影响

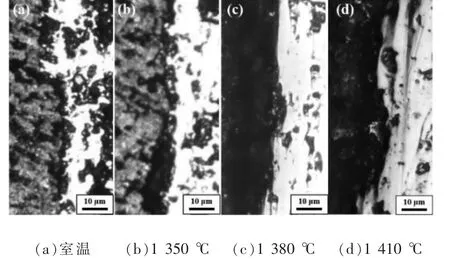

采用大气等离子喷涂技术,将Si 粉喷涂在石墨基材表面,观察1 350、1 380、1 410 ℃三个温度下保温4 h 的样品的微观组织,如图2 所示,其中图2(a)为未经热处理样品的微观组织图。由图2 可知:未经热处理的Si 涂层和石墨基体之间是机械结合,表面粗糙不平滑且存在大量缺陷,这是由涂层制备工艺本身存在的局限性造成的。经过1 350、1 380 和1 410℃热处理后,Si 与石墨基体之间形成过渡层,并由简单的机械粘接变成冶金结合,表面光滑缺陷明显减少,但经不同温度处理后过渡层的厚度、形状和均匀性都存在差异。当加热温度为1 350 ℃时,过渡层的厚度较薄难以观察,并且结合面的过渡层不均匀也不够平整。当热处理温度为1 380 ℃时,过渡层的厚度有所增加,且更加均匀、平滑。当加热温度为1 410 ℃时,过渡层出现不连续、厚度不均匀的现象,边缘非常尖锐,这可能是因为这个温度接近Si 的熔点,导致部分Si 发生融化,从而使得涂层综合性能下降[7]。

图2 涂层在不同温度下保温4 h 的金相组织

热处理前后金相显微组织对比发现:经热处理后,气孔明显减少,表面也趋于光滑且致密。孔隙的存在增加了涂层的透氧性,使涂层抗氧化能力下降。经热处理后,Si 涂层与石墨基体相互扩散形成过渡层,两者的结合由机械结合转变成了冶金结合,不仅提高了结合力,而且消除了涂层的内应力,同时还消除了涂层中的孔隙等缺陷,提高了涂层的综合性能[8]。

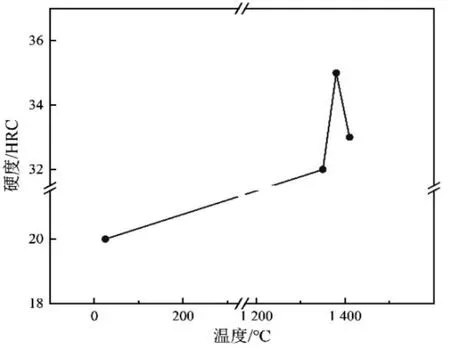

涂层在室温和1 350、1 380、1 410 ℃热处理后保温4 h 的硬度值如图3 所示。从图3 可知:随着热处理温度的提高,涂层的硬度先增大后减小,在1 380 ℃时出现峰值,由此可知加热温度为1 380 ℃时涂层性能较好。

图3 涂层硬度随热处理温度的变化

2.2 不同保温时间对Si 涂层界面显微组织的影响

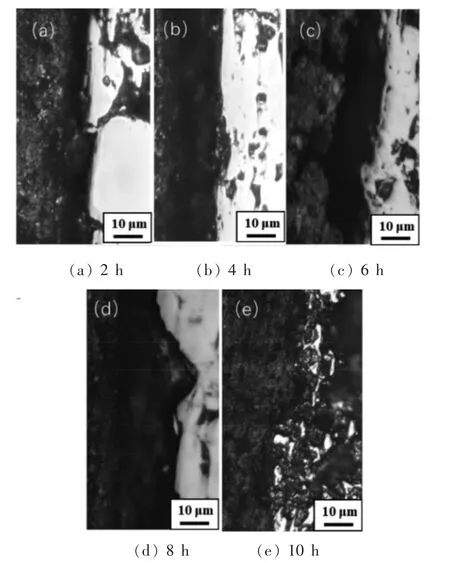

图4 为等离子喷涂Si 涂层后经1 380℃热处理后保温2、4、6、8 和10 h 涂层界面金相组织图。由图4 可知:当保温2 h 时,石墨基体与Si 涂层之间形成薄薄的过渡层,且不均匀也不连续;当保温4 h 时,涂层与基体间形成较薄且均匀的过渡层;当保温6~8 h 时,涂层与基体间形成较厚且均匀的过渡层,且趋于平整、连续;当保温时间为10 h 时,过渡层达到最大厚度,但其均匀性有所下降,这是因为保温时间长,涂层氧化程度增加,可能生成大量的SiO2,使其颜色与形貌都有较大差异。

图4 1 380 ℃下不同保温时间的涂层的金相组织

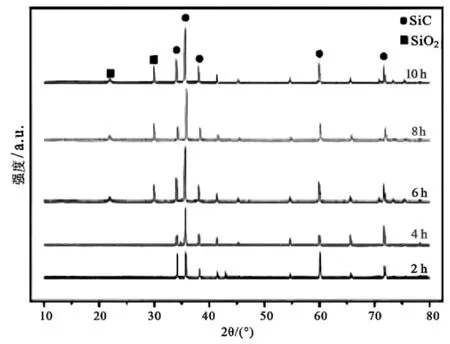

为了确定过渡层的成分组成,选取1 380 ℃下保温时间为2、4、6、8、10 h 的试样进行XRD 检测,检测结果如图5 所示。由图5 可知:过渡层主要由SiC和SiO2构成。当样品保温6~10 h 后出现SiO2峰,说明石墨基体与Si 涂层经热处理后,在界面上不仅形成了SiC,而且长时间在高温条件下Si 和SiC 都会与氧气发生反应生成SiO2,在涂层表面形成致密、连续和均匀氧化膜,对氧气的阻隔能力比SiC 更强,能够保护石墨基体不被氧化[10-11]。因此,少量SiO2的存在有利于提高涂层综合性能。

图5 1 380 ℃下不同保温时间XRD 检测结果

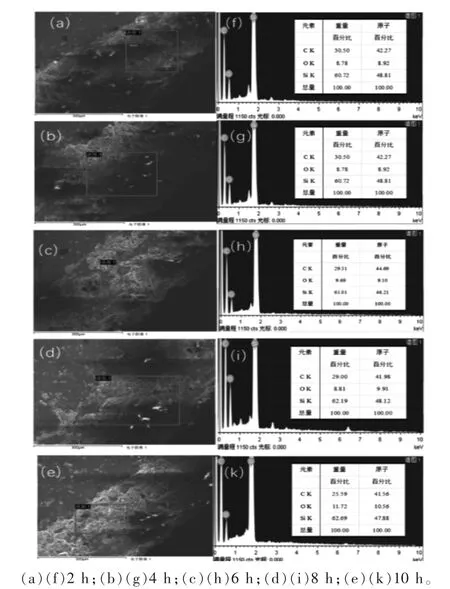

为了研究石墨基体与Si 涂层之间过渡层的成分以及氧化生成SiO2的情况,采用SEM 对1 380 ℃保温2、4、6、8、10 h 后的界面显微组织进行了表征。图6(a)~(e)为SEM 显微组织图,图6(f)~(k)为相对应的EDS 元素成分图。由SEM 图可知,在石墨和Si 之间产生了一层颜色和形貌都不同于两侧的区域,即过渡层。根据XRD 结果,确定其为基体与涂层界面产生的SiC 层,利用EDS 定量分析过渡层成分。结果表明,过渡层由Si 和C 组成,发现C 含量先增加后减少,可能是保温时间增加的原因。首先Si 与C 发生反应生成SiC,随后因保温时间延长,残余的Si 和SiC 与涂层中的氧发生反应生成SiO2[12-13]。当保温为10 h 时,SiO2的含量达到最高。石墨基体与Si 涂层之间过渡区的界面由机械结合转变为冶金结合,降低了界面内应力,提高了界面结合强度,降低了涂层在使用过程中可能出现如涂层脱落或产生裂纹的机会[14-15]。

图6 Si 涂层在1 380 ℃下不同保温时间的SEM-EDS 分析

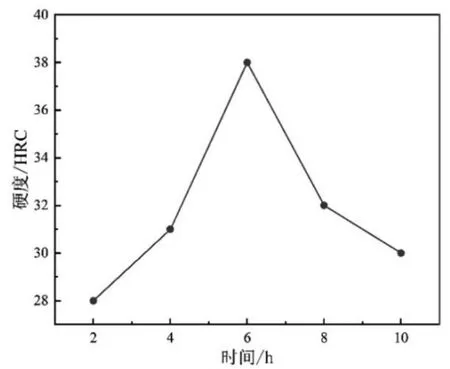

在1 380 ℃下保温2、4、6、8、10 h 对试样进行硬度测试,结果如图7 所示。由图7 可知:随着保温时间的延长,涂层的硬度先增大后减小。保温时间为2 h 时,由于保温时间较短,涂层内应力消除得不多,所以硬度较小;当保温时间过长时,界面内应力被大量的释放出来,位错密度下降,硬度开始下降[16],即涂层的硬度随保温时间的延长而下降。

图7 涂层在1 380 ℃下硬度随保温时间的变化

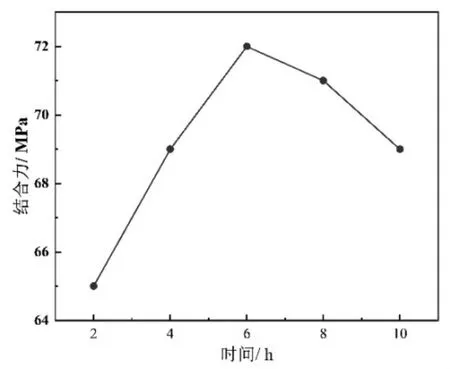

图8 是涂层结合力随保温时间的变化图。由图8可知:随着保温时间的延长,石墨基体与涂层结合强度先增大后减小,与涂层硬度变化一致。保温时间较短时,随着保温时间延长,石墨基体与Si 涂层之间SiC 过渡区越来越厚,结合强度越来越大;当保温时间达到6 h 时,其结合强度达到最大;随着保温时间继续增加,较多的SiC 发生氧化生成了SiO2,而SiO2硬而脆,从而导致涂层结合强度下降。

图8 涂层在1 380 ℃下不同保温时间的结合力

2.3 抗氧化性能分析

对1 380 ℃下保温不同时间的试样进行高温抗氧化性能测试,实验结果如表2 所示。由表2 可知:保温时间较短时,试样质量减小量很小,说明前期涂层氧化速率较小。当保温时间超过14 h 时,随着时间的延长,失重率增大,说明实验后期氧化速率加快。另外,当保温16 h 时,有少量表面涂层开裂;当保温20 h 时,取样过程中涂层脱落,石墨出现溃烂开裂,说明氧化严重,涂层变脆并且结合强度降低[17]。因此,Si 涂层在1 380 ℃高温环境下连续工作16 h仍能保证良好的抗氧化性能,能对石墨基体起到保护作用。

表2 1 380 ℃下不同保温时间试样的质量及失重率

3 结论

本文针对石墨模具在高温时易氧化的问题,在石墨表面采用等离子喷涂技术制备Si 涂层来保护石墨基体不被氧化,通过实验,得出以下主要结论:

(1)最佳的Si 涂层厚度为0.03 mm,过薄或过厚都会使得涂层结合强度降低。

(2)经1 380 ℃热处理后,形成的SiC 过渡层均匀连续,且过渡层也有一定的厚度来保证涂层的结合强度,表现出更优的力学性能。

(3)在1 380 ℃热处理过程中,最佳保温时间为6~8 h,涂层中有少量SiO2相生成,可以提高涂层的硬度、结合强度、抗氧化性;随着保温时间的延长,基体与Si 涂层的结合力先增大后减小。

(4)在1 380 ℃下涂层可以工作长达16 h 而不被严重氧化,保证了石墨基体具有较好的抗高温氧化性能。