设施农业履带电动作业平台设计与试验

朱建锡 边晓东 费焱 沈建生 张加清 周延锁

摘要:針对设施多元生态立体种植模式对机械化的作业需求,结合该新型种植模式的农艺参数,研制履带式电动作业平台。阐述整机结构与工作原理,对履带动力底盘、液压升降平台等关键部件进行结构设计与动力参数计算,并开发驱动控制系统。对电动作业平台进行行驶速度、续航能力和最小通过圆试验。试验结果表明:电动作业平台达到额定载重200 kg的设计要求;慢速挡平均行驶速度为0.40 m/s,快速挡平均行驶速度为0.98 m/s;100 kg负载下作业续航时间可达4.69 h,锂电池供电稳定;最小通过圆直径为1.54 m,可实现设施多元生态立体种植机械化物资搬运和辅助登高作业。

关键词:设施农业;履带式;电动作业平台;液压升降平台;植保机械

中图分类号:S24

文献标识码:A

文章编号:20955553 (2024) 02017307

收稿日期:2022年7月14日 修回日期:2022年8月29日

基金项目:浙江省重点研发计划项目(2019C02066)

第一作者:朱建锡,男,1990年生,浙江金华人,硕士,工程师;研究方向为特色经济作物生产技术装备。Email: zhujianxi829@163.com

通讯作者:张加清,男,1966年生,浙江金华人,正高级工程师;研究方向为现代农业技术装备。Email: zjq2050146@163.com

Design and experiment of electric crawler platform for facility agriculture

Zhu Jianxi1, Bian Xiaodong1, Fei Yan1, Shen Jiansheng1, Zhang Jiaqing1, Zhou Yansuo2

(1. Zhejiang Academy of Agricultural Machinery, Jinhua, 321051, China;

2. Zhejiang Institute of Industry and Information Technology Research, Hangzhou, 310007, China)

Abstract:

The structure and dynamic parameters of the crawler electric working platform were developed according to the requirements of the multiecological threedimensional planting mode for mechanization and the agronomic parameters of the new planting mode. Through describing the structure and working principle of the whole machine, the structural design and dynamic parameter calculation of the key components such as crawler power chassis and hydraulic lifting platform had been carried out. At the same time, the drive control system had been developed. The driving speed, endurance and minimum passing circle tests were carried out on the electric working platform. The test results showed that the electric working platform had achieved the design requirement of rated load of 200 kg. The average driving speed of slowspeed gear was 0.40 m/s, and the average driving speed of fastspeed gear was 0.98 m/s. The operating endurance under 100 kg load could reached 4.69 h, and the power supply of lithium battery was stable. The minimum passing circle diameter was 1.54 m. At last but not least, the performance indexed that the crawler type electric working platform had realized the mechanized material handling and auxiliary ascent operation in multidimensional ecological planting facilities.

Keywords:

facility agriculture; crawler type; electric working platform; hydraulic lifting platform; plant protection machinery

0 引言

为保障我国粮食安全,在当前全国上下大力推进“非粮化”“非农化”整治的时代背景下,研究如何高效利用现有设施用地[1],提高設施空间利用率、效益和机械化、智能化水平具有十分重要的现实意义。然而,设施多元生态立体种植模式虽然可以提高设施空间利用率和生产效率[24],但由于需要将不同的作物在垂直空间上进行合理布置,利用搭建的钢丝网将葡萄藤蔓架设在3.0 m高度,因此也带来了修剪、花果管理、采收的不便,再加上种植密度较大、品类较多,日常生产物资的搬运也是一项繁重的体力劳动。

欧美、日韩等在20世纪20年代就开始了轮式、履带式高空作业车方面的研究[5],研制的作业车主要用来辅助人工完成修剪及收获工作。目前,国内针对设施生产使用的电动作业平台主要有固定轨道式和自主行走式两类。其中轨道式作业车较适合于规模化、标准化、单一作物的设施栽培模式,北京某公司和苏州某公司都推出了多款轨道式电动作业车产品[6]。自主行走式具有适应性好、成本低等优点,崔志超[7]、李冲冲[8]、刘大为[9]、韩振浩[10]等相继研制了设施果园电动作业平台;马锃宏[11]、赵林亭[12]等对电动作业平台的驱动控制系统和遥控系统进行了设计与试验。电动作业平台具有零排放、无噪声且适合设施相对封闭环境使用等优点[13]。

为此,本文根据多元生态立体种植作业要求,设计设施履带电动作业平台,对其关键部件和控制系统进行研究,试制平台样机进行作业性能试验,为设施多元生态立体种植解决物资搬运和登高作业问题,从而减轻生产管理劳动强度,提高机械化水平,助力新型种植模式的示范推广。

1 整机结构

1.1 设计要求

电动作业平台主要用于设施立体栽培模式下的辅助登高与生产物资搬运作业。为适应设施立体种植模式工作场景要求,除采用锂电池和伺服电机为动力外,设计开发的作业平台应具有良好的运载能力、续航里程和简单便捷的操控系统,同时兼具较好的田间通过性、安全性和可靠性。通过种植农艺参数和空间布局优化,葡萄棚架高度为3.3 m,行间通行道路宽度为1.2 m,因此确定电动作业平台具体设计参数如表1所示。

1.2 整机结构及工作原理

电动作业平台主要由动力底盘、机架、液压升降平台、载运平台、驱动控制系统等组成,如图1所示。其中,由橡胶履带总成、机架、锂电池组、直流伺服电机、减速器组成动力底盘,锂电池组、直流伺服电机、减速器位于机架内,并做好防水设计;液压升降平台安装于机架上方,液压升降平台采用剪叉式升降机构并由直流液压泵体单元提供升降动力;驱动控制系统主要包含对动力底盘的行走和液压升降平台的升降控制。

1.驱动控制系统

2.载运平台

3.液压升降平台

4.机架

5.动力底盘

2 关键部件设计

2.1 动力底盘

2.1.1 结构设计

目前,动力底盘行走方式主要有履带式和轮式两种[14]。为获得较好的动力性能并在登高作业时具有良好的稳定性,同时能够减少因农事生产活动踩踏所导致的设施土壤微环境发生改变,出现土壤酸化、盐渍化、连作障碍及有害元素积累等不利影响,因此电动作业平台采用具有较大接触面积、较小接地比压的橡胶履带行走机构[1516]。动力底盘的橡胶履带总成主要包括橡胶履带、张紧装置、导向轮、缓冲弹簧、支重轮、拖带轮、驱动轮,如图2所示。设计的橡胶履带总成选用5组支重轮均匀布置,以使履带获得较小且均匀的接地比压。每组支重轮上都设计有缓冲弹簧,以降低设施路面坑洼对果蔬的振动。

1.驱动轮

2.拖带轮

3.支重轮

4.缓冲弹簧

5.导向轮

6.张紧装置

7.橡胶履带

2.1.2 动力参数计算

电动作业平台牵引力计算公式如式(1)所示。

F=μmg

(1)

驱动电机功率计算公式如式(2)所示。

P=Fν1000η

(2)

式中:

μ——

摩擦系数,橡胶与混凝土之间的摩擦系数为0.30~0.50,电动作业平台在土壤地面行驶,因此取最大值0.50[17];

m——总重量;

g——重力加速度,g=9.80 N/kg;

η——电机效率,η=0.85;

ν——

作业平台行驶速度,设计最大行驶速度为1.00 m/s。

电动作业平台自重为310.00 kg,额定载重为200.00 kg,载重安全系数取1.30,因此m为663.00 kg,电机功率为3.82 kW,直流无刷伺服电机使用电子换向替代传统的电刷,具有响应快、效率高、扭矩大等优点,因此选择额定功率为2.00 kW的直流无刷伺服电机作为作业平台行走电机,其额定转速为2 000 r/min。

动力底盘左右橡胶履带分别由两台直流无刷伺服电机驱动,两个伺服电机通过行星减速机安装在左右履带驱动轮上。当电机等速反向时即可实现原地转向,最小通过圆直径D计算公式如式(3)所示。

D=2l22+w22

(3)

式中:

l——底盘总长度,l=1.25 m;

w——底盘总宽度,w=0.80 m。

计算可得最小通过圆直径D=1.48 m。

2.2 液压升降平台设计

2.2.1 结构设计

液压升降平台采用剪叉式升降方案,由底座、液压缸、双层剪叉升降机构、翻转旋钮、载运围栏、直流液压泵体等组成,如图3所示。

1.直流液压泵体单元

2.载运围栏

3.翻转旋钮

4.剪叉升降机构

5.液压缸

6.底座

剪叉升降机构为一端固定铰接,一端滚轮活动,在相同液压缸活塞杆行程时可获得2倍举升高度。载运围绕通过翻转旋钮与平板框架铰接,该翻转旋钮可实现90°与180°翻转角度的旋转与锁定,4个载运围绕翻转90°锁定后可有效提高载运空间。

2.2.2 液压缸参数计算

为使液压升降平台具有较好的稳定和举升能力以及举升高度能够满足使用要求,需要对液压缸参数进行计算确定。液压升降平台运动简图如图4所示。其中,A点和C点分别为升降平台与底盘的固定铰接点;B点和D点分别为升降平台与底盘的活动铰接点;O1、O2点为剪叉臂中间铰接点;液压缸活塞杆上端与剪叉臂DE的延长杆PI铰接于I点;缸体与剪叉臂BE的延长杆JK铰接于J点。

根据运动简图,以A点为坐标原点,以水平方向为X轴,竖直方向为Y轴,建立坐标系,可得I、J铰接点和重物W的X、Y坐标方程[18]。

Jx=12Lcosα+bcosα-ccos(Φ1-α)

(4)

Jy=12Lsinα-bsinα-csin(Φ1-α)

(5)

Ix=12L-acosα+dcos(Φ2+α)

(6)

Iy=32Lsinα-asinα+dsin(Φ2+α)

(7)

Wx=12Lcosα

(8)

Wy=2Lsinα

(9)

式中:

Jx——J铰接点x坐标;

Jy——J铰接点y坐标;

Ix——I铰接点x坐标;

Iy——I铰接点y坐标;

Wx——重物W的x坐标;

Wy——重物W的y坐标;

L——剪叉臂长度,L=852.00mm;

a——O2P长度,a=325.00mm;

b——O1K长度,b=370.00mm;

c——JK长度,c=60.00mm;

d——PI长度,d=145.00mm;

Φ1——

BE和JK夹角,Φ1=30.00°;

Φ2——

DE和PI夹角,Φ2=40.00°;

α——AF和AB夹角;

C——

常数,即重物W的x坐标随角度α变化始终保持不变。

根据虚位移原理[19],对I、J、W坐标方程进行微分求解,可得

δJx=-12Lsinα-bsinα-csin(Φ1-α)δα

(10)

δJy=12Lcosα-bcosα+ccos(Φ1-α)δα

(11)

δIx=a-12Lsinα-dsin(Φ2+α)δα

(12)

δIy=32Lcosα-acosα+dcos(Φ2+α)δα

(13)

δWx=-12sinαδα

(14)

δWy=2Lδαcosα

(15)

式中:

δJx——J铰接点x方向虚位移;

δJy——J铰接点y方向虚位移;

δIx——I铰接点x方向虚位移;

δIy——I铰接点y方向虚位移;

δWx——重物W在x方向虚位移;

δWy——重物W在y方向虚位移;

δα——AF和AB夹角的虚位移。

剪叉机构未举升时,α取得最小值8.00°,当举升高度H达到1200.00mm时,α取得最大值44.75°。

虚位移夹角方程

tanβ=δIyδIx

(16)

tanψ=δJyδJx

(17)

式中:

β——

I处y方向与x方向的虚位移夹角,(°);

ψ——

J处y方向与x方向的虚位移夹角,(°)。

虚位移方程

-PδWy+FδIxcosβ+FδIysinβ-FδJxcosψ-

FδJysinψ=0

(18)

式中:

P——平台载重,kN;

F——油缸推力,kN。

通过受力分析可知,油缸最大推力发生在剪叉机构未举升时,按额定载重200kg,安全系数取1.5计算,P=2.94kN,代入式(18)求解可得,Fmax=5.67kN。

油缸行程

S=

(Jx2-Ix2)2+(Iy2-Jy2)2-

(Jx1-Ix1)2+(Iy1-Jy1)2

(19)

式中:

Jx2、Ix2、Jy2、Iy2——

當α=44.75°时,I、J铰接点的x轴、y轴坐标;

Jx1、Ix1、Jy1、Iy1——

当α=8.00°时,I、J铰接点的x轴、y轴坐标。

将α值代入式(4)~式(7)求解可得Jx2、Ix2、Jy2、Iy2、Jx1、Ix1、Jy1、Iy1,代入式(19)可得油缸行程S为273.00 mm。

根据《机械设计手册》选用缸径为50.00mm,行程为300.00mm的液压缸[17],并选择额定压力为5.00MPa,配有双通道电磁换向阀的直流电机液压泵作为动力单元。

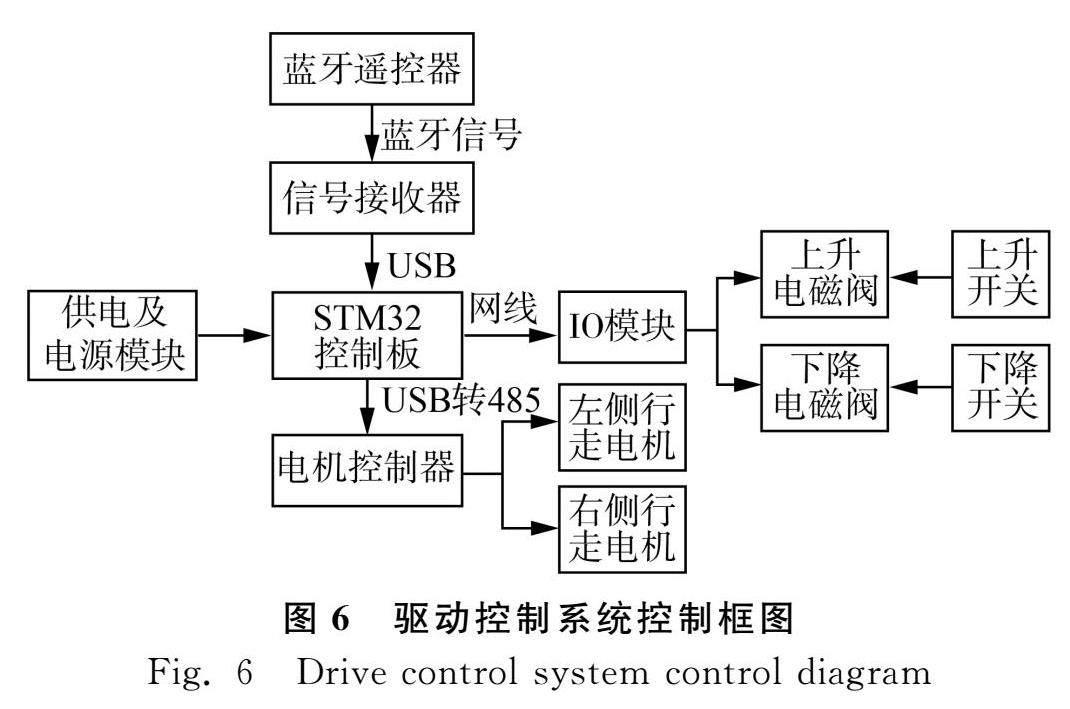

2.3 驱动控制系统设计

2.3.1 系统组成与控制原理

电动作业平台通过驱动控制系统将操作者的使用意图转化为驱动控制信号并输出相应动力,驱动控制系统应具有较好的响应性能和稳定性[1112]。电动作业平台驱动控制系统主要由供电及电源模块、主控制器、行走伺服电机、液压升降平台、IO模块和蓝牙遥控器及其信号接收器组成。其系统组成和控制原理如图5所示。

橡胶履带动力底盘和液压升降平台均可通过蓝牙遥控器进行远程控制,实现履带动力底盘的前进、停止、转向和液压升降平台的上升、下降,同时在液压升降平台上也配备了本地开关控制。

2.3.2 主控制器设计

主控制器采用STM32控制板,以STM32F103RC控制芯片为核心,配套设计相应的硬件控制电路,主要包括STM32最小系统、电源电路、保护电路、USB通讯电路、控制信号输出电路(USB转485模块、网线)。驱动控制系统控制流程如图6所示。STM32控制板通过USB接收信号接收蓝牙信号接收器发出的履带底盘和升降平台的控制信号,并将信号转换为电机和电磁阀控制信号,电机控制信号通过USB转485模块发送给电机控制器,利用电机控制器进行左右行走电机的控制,电磁阀控制信号利用网线输出给IO模块,IO模块通过高低电平控制电磁阀的通断,最终实现履带动力底盘和电动升降平台的控制。

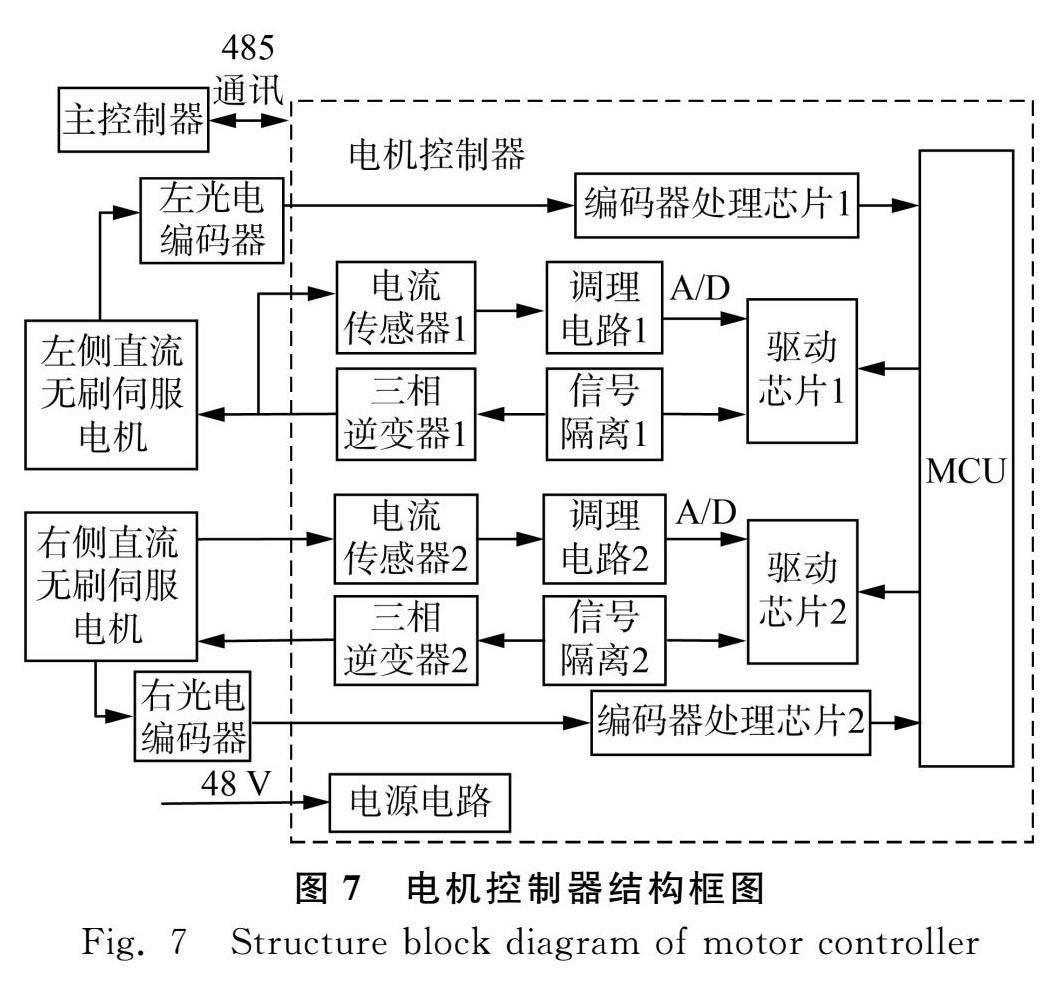

2.3.3 电机控制器设计

履带底盘的左右行走电机选用的为额定功率2.00 kW的直流无刷伺服电机,型号为FDK132020C2,额定电压为48.00 V,因此选择双直流无刷伺服电机控制器进行控制,型号为KYDBL4850-2E,工作电压为48.00 V,最大输出电流为75.00 A,支持485通讯。控制器具有两路独立的驱动芯片,两路编码器处理芯片和两路霍尔信号处理芯片,能够实现两台直流无刷伺服电机的同步控制,包括前进、停止、左右转向等,控制器结构框图如图7所示。

3 作业性能试验

3.1 行驶速度试验

在空载、载重100 kg、载重200 kg条件下分别测试作业平台以慢速挡和快速挡在平整水泥路面的平均行驶速度[7],预设行驶距离为15.00 m。试验时,首先选取长度为15.00 m的平整水泥路面,然后将夹持有钢针的磁性表座固定于底盘下方记录起始点,并利用激光平度仪调整好作业平台行驶方向,最后在作业平台行驶通过终止线时记录钢针起点和终点之间的距离和时间,如图8所示。

试验结果如表2、表3所示,结果表明:作业平台在不同载重情况下慢速挡、快速挡行驶速度稳定,慢速挡平均行驶速度为0.40 m/s、快速挡平均行驶速度为0.98 m/s,伺服行走电机扭矩、转速输出稳定。

3.2 续航能力试验

测试电动作业平台30%~80%电量范围内的续航时间,载重平台负载100 kg,使用慢速挡进行续航能力试验,电量每下降10%记录一次行驶时间。测试结果见表4,在30%~80%电量范围内,每10%电量的平均行驶时间为31.26 min。为保证电动作业平台留有一定的电量能够继续完成作业并驶回充电处,按90%电量计算,电动作业平台的续航能力为4.69 h,达到设计目标。

3.3 最小通过圆试验

在空载、载重100 kg、载重200 kg条件下分别测试作业平台的最小通过圆直径[20]。

将作业平台行驶至平整水泥地面上,升降平台降至最低位置,在平台外轮廓上使用磁力座固定划线笔,转弯时操作遥控手柄转向摇杆至最大转向角后保持不动,每次试验分别遥控作业平台旋转3圈,每圈分别标记最外侧3个点,每次试验结束后测量每两点之间的距离,最小通过圆计算示意图如图9所示,试验测得数据如表5所示。

根据图9可知

D=2A1B1C12(A12B12+A12C12+B12C12)-(A14+B14+C14)

(20)

式中:

A1、B1、C1——最小通过圆弦长,m。

综上可知,在空载时作业平台的最小通过圆直径最大,平均值为1.55 mm;由于随着载重的增加,提高了履带与地面的滑动摩擦力,减小了履带在转向时的滑移,所以最小通过圆直径依次减小,但由于滑移的存在,实际最小通过圆直径要大于理论值。

4 结论

1) 针对设施多元生态立体种植机械化作业需求,研制由履带动力底盘、液压升降平台、无线遥控驱动控制系统和锂电池组等组成的电动作业平台,可用于生产物资搬运、辅助登高等生产管理作业,结构简单、操控方便。

2) 对电动作业平台的履带动力底盘、液压升降平台等关键工作部件进行了结构设计、动力参数计算和匹配选型,确定行走电机额定功率为2.00 kW、额定转速为2000 r/min,选用缸径为50.00 mm,行程为300.00 mm的液压缸作为升降液压缸,设定液压动力单元额定压力为5.00 MPa;根据作业平台操控要求,设计了基于STM32控制板的驱动控制系统,并进行了整机作业性能试验。

3) 研制的电动作业平台在200 kg负载情况下,慢速挡平均行驶速度为0.39 m/s,快速挡平均行驶速度为0.98 m/s,选用的伺服电机功率合理,動力输出稳定;100 kg负载下作业续航时间可达4.69 h,锂电池供电稳定,最小通过圆直径为1.54 m。作业性能试验结果表明整机性能良好,各项指标达到了设计和使用要求。

参 考 文 献

[1]赵建强, 朱秀鑫, 赵哲远. 关于规范设施农业用地管理的政策研究——以浙江省为例[J]. 上海国土资源, 2020, 41(4): 56-59.

Zhao Jianqiang, Zhu Xiuxin, Zhao Zheyuan. Policies on the facilities agriculture land management in Zhejiang Province [J]. Shanghai Land & Resources, 2020, 41(4): 56-59.

[2]孙萍, 林贤锐, 沈建生. 葡萄—香菇立体循环栽培技术[J]. 现代农业科技, 2018(8): 89-90.

Sun Ping, Lin Xianrui, Shen Jiansheng. Threedimensional and recycling cultivation technique of GrapeLentinus Edodes [J]. Modern Agricultural Science and Technology, 2018(8): 89-90.

[3]孙萍, 沈建生, 林贤锐. 延长光照时间对立体种植模式下草莓植株生长的影响[J]. 浙江农业科学, 2016, 57(1): 82-83, 89.

[4]孙萍, 林贤锐, 鲍慧, 等. 葡萄—高架草莓—铁皮石斛生态高值型立体栽培技术[J]. 北方园艺, 2018(10): 200-203.

[5]Yamada Y, Shichijo T, Hirose K. Laborsaving system for fruit harvesting and transporting in a sloping citrus orchard of satsuma mandarin oranges [J]. Bulletin of the Fruit Tree Research Station, 1982: 1-22.

[6]王蓬勃, 耿長兴, 李伟, 等. 用于温室自动作业的路轨两用底盘车[P]. 中国专利: CN202010610237.7, 2020-09-29.

[7]崔志超, 管春松, 陈永生, 等. 温室用小型多功能电动履带式作业平台设计[J]. 农业工程学报, 2019, 35(9): 48-57.

Cui Zhichao, Guan Chunsong, Chen Yongsheng, et al. Design of small multifunctional electric crawler platform for greenhouse [J]. Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(9): 48-57.

[8]李冲冲. 丘陵果园多功能履带运输车的设计与试验[D]. 南京: 南京农业大学, 2018.

Li Chongchong. Design and tests of the multifunctional track transporter for hilly orchards [D]. Nanjing: Nanjing Agricultural University, 2018.

[9]刘大为, 谢方平, 李旭, 等. 小型果园升降作业平台的设计与试验[J]. 农业工程学报, 2015(3): 113-121.

Liu Dawei, Xie Fangping, Li Xu, et al. Design and experiment of small lifting platform in orchard [J]. Transactions of the Chinese Society of Agricultural Engineering, 2015(3): 113-121.

[10]韩振浩, 朱立成, 苑严伟, 等. 基于重心自适应调控的山地果园运输车设计与试验[J]. 农业机械学报, 2022, 53(2): 430-442.

Han Zhenhao, Zhu Licheng, Yuan Yanwei, et al. Design and test of transport vehicle for hillside orchards based on center of gravity regulation [J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(2): 430-442.

[11]马锃宏, 王蓬勃, 耿长兴, 等. 自走式履带底盘遥控系统设计与试验[J]. 中国农机化学报, 2018, 39(3): 42-45.

Ma Zenghong, Wang Pengbo, Geng Changxing, et al. Design and experiment of remotecontrol in selfpropelled track chassis [J]. Journal of Chinese Agricultural Mechanization, 2018, 39(3): 42-45.

[12]赵林亭, 邱绪云, 宋裕民, 等. 果园自走式电动底盘控制系统设计与试验[J]. 中国农机化学报, 2020, 41(2): 120-126.

Zhao Linting, Qiu Xuyun, Song Yumin, et al. Design and test of control system for orchard selfpropelled electric chassis [J]. Journal of Chinese Agricultural Mechanization, 2020, 41(2): 120-126.

[13]管春松, 胡桧, 陈永生, 等. 温室用小型电动拖拉机研究[J]. 中国农机化学报, 2015, 36(2): 67-69.

Guan Chunsong, Hu Hui, Chen Yongsheng, et al. Study on small electric tractors for greenhouse [J]. Journal of Chinese Agricultural Mechanization, 2015, 36(2): 67-69.

[14]王韦韦, 陈黎卿, 杨洋, 等. 农业机械底盘技术研究现状与展望[J]. 农业机械学报, 2021, 52(8): 1-15.

Wang Weiwei, Chen Liqing, Yang Yang, et al. Development and prospect of agricultural machinery chassis technology [J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(8): 1-15.

[15]徐勇. 面向設施农业的履带式智能施药车开发[D]. 扬州: 扬州大学, 2020.

Xu Yong. Development of tracked intelligent pesticide application vehicle for facility agriculture [D]. Yangzhou: Yangzhou University, 2020.

[16]孙景彬, 楚国评, 潘冠廷, 等. 遥控全向调平山地履带拖拉机设计与性能试验[J]. 农业机械学报, 2021, 52(5): 358-369.

Sun Jingbin, Chu Guoping, Pan Guanting, et al. Design and performance test of remote control omnidirectional leveling hillside crawler tractor [J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(5): 358-369.

[17]成大先. 机械设计手册[M]. 北京: 化学工业出版社, 2007.

[18]刘学峰, 钟波, 褚幼晖, 等. 新型果园采摘作业平台升降调平机构设计与分析[J]. 中国农机化学报, 2020, 41(2): 80-85, 106.

Liu Xuefeng, Zhong Bo, Chu Youhui, et al. Design and analysis of lifting and leveling mechanism for new orchard picking platform [J]. Journal of Chinese Agricultural Mechanization, 2020, 41(2): 80-85, 106.

[19]赵新虎, 李成群. 一种轻型电动剪叉式升降平台结构设计与分析[J]. 机械工程与自动化, 2018(2): 110-111, 114.

Zhao Xinhu, Li Chengqun. Structural design and analysis on a light electric scissor lifting platform [J]. Mechanical Engineering & Automation, 2018(2): 110-111, 114.

[20]GB/T 3871.5—2006, 转向圆和通过圆直径[S].