基于响应曲面法的7050铝合金切削力预测与工艺参数优化

□ 刘永辉 □ 杨 阳

1 长江大学文理学院 信息与机电工程学院 湖北荆州 434020

2 航天南湖电子信息技术股份有限公司 湖北荆州 434007

1 研究背景

7050铝合金材料具有质量轻、强度高、气密性好、耐腐蚀等特点,被广泛用于航空、航天、机械制造等领域。切削力是表征材料切削加工性能的重要参数,影响切削过程中加工变形、刀具磨损等诸多方面。为了提高加工质量,进行工艺参数优化,控制切削过程中的切削力非常重要[1]。因此,研究7050铝合金切削工艺参数中的刀具前角、切削速度、切削深度对切削力的影响程度,建立切削力预测模型是非常有必要的。切削力的研究可以为刀具结构设计、切削参数设计提供依据,合理控制工艺参数,对于提高加工精度和提高切削7050铝合金效率有重要意义。

目前,国内外学者针对铝合金加工过程中切削参数对切削性能的影响问题进行了研究。蔡明等[2]通过有限元模拟和试验相结合的方法,研究了6061铝合金加工过程中影响因素对铣削力的影响。Mali等[3]通过试验研究了7050铝合金在切削过程中切削参数对切削力的影响。秦宇等[4]通过应用ABAQUS软件,对不同前角切削7050航空铝合金的切削过程进行了分析。张威[5]基于响应曲面法,研究了硬质合金刀具高速铣削6061铝合金,建立硬质合金高速铣削6061铝合金预测模型。张继林等[6]利用AdvantEdge软件研究切削参数对切削力的影响规律,采用方差分析得出背吃刀量和进给量对切削力的影响显著,切削速度对切削力的影响不显著。Huang Xianghui等[7]基于二维正交切削模型模拟了7050铝合金的高速切削,研究刀具前角、后角、进给量对切削力的影响。

国内外学者对切削铝合金进行了大量研究,分别研究了切削参数和刀具参数对切削力的影响[8-9]。但是,综合考虑刀具前角和切削参数建立切削力预测模型的研究较少,忽略了因素之间的交互作用。笔者基于ABAQUS软件,以7050铝合金为研究对象,研究刀具前角、切削速度、切削深度对切削力的影响程度,并建立切削力预测模型,优选出最佳工艺参数组合,以达到提高加工效率并保证加工质量的目的。

2 有限元网格模型

基于ABAQUS软件建立硬质合金刀具切削铝合金有限元模型,工件尺寸为10 mm×3 mm。刀具材料为硬质合金,前角为10°,后角为7°。工件的网格类型选择四节点平面应变耦合四边形单元。网格划分是进行数值模拟分析的关键一步,网格划分质量的好坏直接影响计算精度。在切削过程中,刀具刃口附近的应力状态最为复杂,因此对刃口周围的网格进行细化,控制最小网格尺寸为0.02 mm。二维切削的网格模型如图1所示。模拟中限制工件的底部自由度和左侧自由度,切削速度为8 000 mm/s,切削深度为0.1 mm。

图1 二维切削网格模型

3 材料本构模型

刀具切削铝合金时,铝合金在切削力作用下会发生弹塑性变形,这是一个大变形、非线性、热力耦合的复杂物理过程。为了确保仿真的准确性,必须合理选择材料模型。Johnson Cook 材料本构模型是一种通过计算式来反映应力与应变、应变率、温度关系的模型,形式简单而又准确,考虑了各向同性强化定律和Von Mises屈服准则,应用较为广泛,表达式为:

(1)

刀具材料选择硬质合金,由于刀具硬度远高于工件,为方便计算,将刀具视为刚体。金属切削模拟过程中,切屑与刀具间的接触、摩擦对切屑形成和刀具运动有重要影响,设置刀具与工件摩擦因数为0.3,7050铝合金Johnson Cook本构模型参数见表1[10-11]。

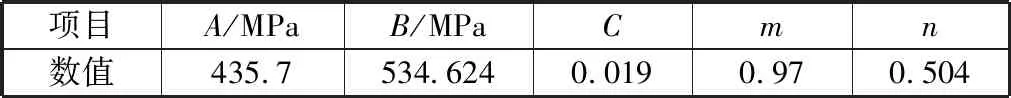

表1 7050铝合金Johnson Cook本构模型参数

4 数值模拟过程

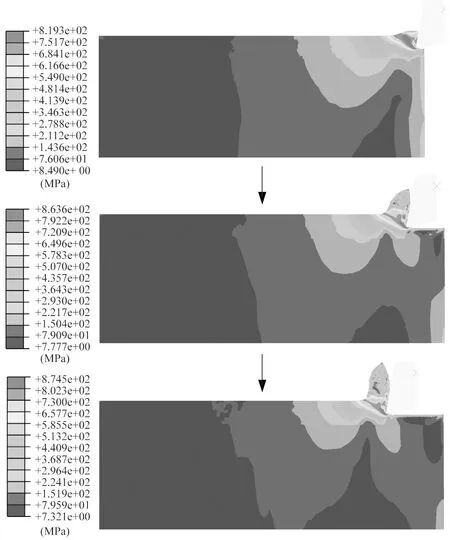

7050铝合金切削过程中切屑成形过程应力云图如图2所示。由图2可知,随着刀具的前进,切屑形态为连续带状切屑。

图2 切屑成形过程应力云图

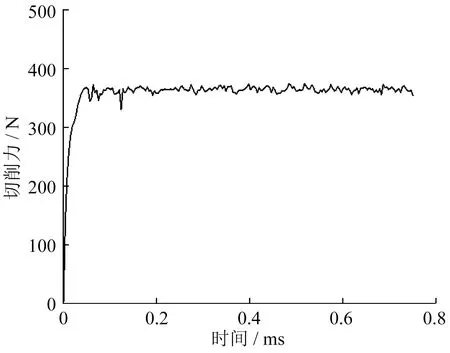

切削力是7050铝合金切削分析中非常重要的参数。硬质合金切削7050铝合金过程的切削力变化曲线如图3所示。由图3可知,刀具切入铝合金后,切削力逐渐增大,很快达到稳定值。切削过程中刀具与铝合金网格节点会不断分离,切削力呈现出一定程度的波动,但总体切削力曲线较平稳。提取切削过程中切削力的平均值作为切削力[12-13]。

图3 切削力变化曲线

5 切削力预测模型

为提高铝合金切削加工效率,采用响应曲面法建立7050铝合金切削力预测模型,优选出最佳切削参数。响应曲面法是一种优化方法,可以通过合理的试验设计,经过试验获取数据,从而构建变量与响应值之间的函数关系,从而选择出试验设计中的最优解[14]。

采用Box-Behnken法进行试验设计,选择刀具前角、切削深度、切削速度作为影响因子,以切削力最小作为优化目标,设计三因素及各因素范围的响应面分析试验,共计17组。对仿真数据进行回归拟合,得到水平因子的拟合回归方程为:

Y=359+23.38γ+2.25v+78.38d+1.50γv+

4.75γd+vd-35.13γ2-9.88v2-24.12d2

(2)

式中:Y为切削力;γ为刀具前角;v为切削速度;d为切削深度。

基于实际值的拟合回归方程为:

Y=-329.62+29.02γ+0.027v+2 106.25d+

0.000 15γv+9.5γd+0.005vd-1.405γ2-

2.468×10-6v2-2 412.50d2

(3)

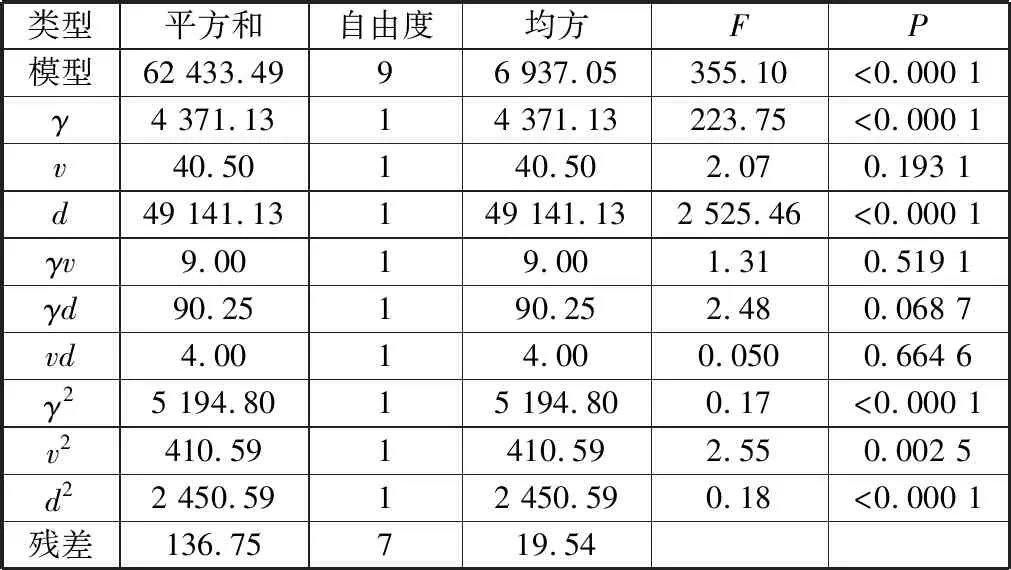

对拟合回归方程方差进行分析,结果见表2。表2中,F为对回归模型整体方差检验,P为置信度。当P小于0.05时,认为该项显著。当P小于0.01时,认为是极显著项。

表2 回归方程方差分析

由表2可以看出,刀具前角、切削深度的P均小于0.01,均为极显著项。切削速度的P大于0.05,为不显著项。模型的整体P小于0.000 1,可认为是极显著模型。

采用回归方程误差统计分析方法,模型的复相关因数为0.997 8,修正的复相关因数为0.995 0,均大于0.99,证明该响应面模型的拟合精度较高。

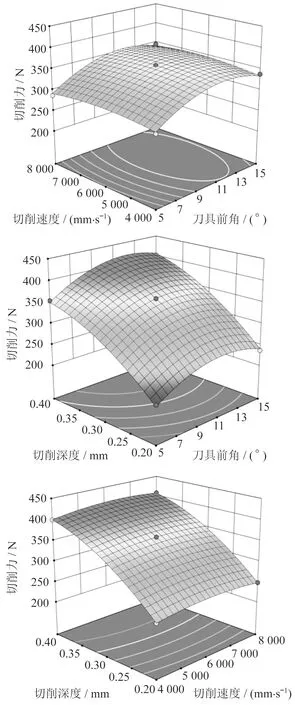

刀具前角、切削速度、切削深度任意两因素交互作用下对切削力的影响如图4所示。由图4可知,当切削深度不变时,刀具前角和切削速度的三维立体图是曲面形状,说明这两个因素之间存在较强的交互作用。同时,切削力随刀具前角方向梯度变化明显,而切削速度对切削力的影响较小。

图4 交互作用下对切削力影响

当切削速度不变时,刀具前角和切削深度间存在较强的交互作用,切削力随切削深度方向梯度变化明显,随着切削深度的增大,切削力显著增大。

当刀具前角不变时,切削速度和切削深度的三维立体图类似于平面形状,这两个因素间的交互作用不够显著。

综合以上分析,在考虑工艺参数对切削力的影响规律时,不同工艺参数间会存在交互作用,单独考虑因素对切削力的影响会导致结果不准确,因此需要综合考虑因素间交互作用的影响。

通过设定三因素的取值范围,以最小切削力作为目标函数,经过响应曲面法优选出切削7050铝合金的最佳刀具前角和切削参数如下:刀具前角为14.8°,切削速度为5 479 mm/s,切削深度为0.2 mm,此条件下通过模型预测切削力为236.2 N。

为了检验响应曲面法的可靠性,对7050铝合金开展在最优参数下的切削数值模拟分析,通过数值模拟得出切削力为234.5 N,与响应曲面模型预测值之间误差为0.7%,由此验证了采用响应曲面法得出预测模型的准确性。

6 结束语

笔者通过ABAQUS软件进行二维硬质合金刀具高速切削7050铝合金仿真,得出切屑形状为连续带状切屑。

基于响应曲面法,综合考虑工艺参数对切削力的交互影响作用,建立7050铝合金切削力预测模型,并优选出最佳工艺参数,刀具前角为14.8°,切削速度为5 479 mm/s,切削深度为0.2 mm。