掺矿渣粉水泥基材料抗干湿循环—硫酸盐侵蚀性能试验研究

贾洪全

(新疆水利水电勘测设计研究院有限责任公司,新疆 乌鲁木齐 830000)

新疆盐碱地分布广泛,其土壤水和地下水中含有丰富的硫酸盐[1],会对水工混凝土建筑物产生严重侵蚀破坏。同时,新疆早晚温差较大,在地下水位低和地下水位变幅大的地层中,其干湿交替作用也会对混凝土构筑物造成损伤。干湿循环和硫酸盐侵蚀耦合作用下的损伤叠加将加剧混凝土结构的破坏和失效,严重缩短其耐久性能和服役寿命[2]。已建的克孜尔水库、635水利枢纽和某大型输水干渠等水利工程均遭遇了硫酸盐侵蚀难题,引起了严重的安全隐患和经济损失。研究表明,改善水泥基材料的孔结构、控制胶凝材料组分等[3]能大幅提高其抗硫酸盐侵蚀性能。将矿渣粉应用于水泥混凝土不仅能改善水泥基材料的抗硫酸盐侵蚀性能[4,5],还能变废为宝,顺应绿色低碳发展潮流。因此,开展掺矿渣粉水泥基材料抗干湿循环-硫酸盐侵蚀性能研究具有重要的实用意义和经济价值。

目前,国内外学者对掺矿渣粉水泥基材料的抗硫酸盐侵蚀性能已开展了大量研究。通过干湿循环-硫酸盐侵蚀试验,金祖权等[6]认为S95级矿渣粉能改善水泥基材料的抗侵蚀性能;Nie等[7]认为S95级矿渣粉可提高水泥基材料的抗侵蚀性能,S75级矿渣粉则会对抗侵蚀性能产生不利影响;王晓波等[8]认为S105级矿渣粉可显著提高水泥基材料的抗侵蚀性能。虽然已有研究在试验中采用的干湿循环制度存在差异,但掺S95级以上等级的矿渣粉水泥基材料具有较为优异的抗硫酸盐侵蚀性能得到了学术界的普遍认可。

前人研究中,矿渣粉等级较高,干湿循环制度与混凝土实际服役情况差异较大。为此,本文根据新疆的气候条件制定干湿循环制度,采用S75级矿渣粉配制水泥胶砂试件开展干湿循环-硫酸盐侵蚀试验。宏观上通过测定不同侵蚀龄期下试件的抗蚀系数,观测其外观形态变化,探究掺矿渣粉水泥基材料的抗干湿循环-硫酸盐侵蚀性能;微观上通过扫描电子显微镜观测试件微观形貌,进一步分析S75级矿渣粉改善水泥基材料抗干湿循环-硫酸盐侵蚀的内在作用机理。以期为S75矿渣粉更好应用于新疆地区盐碱地中的水工混凝土工程提供参考基础和理论依据。

1 材料与方法

1.1 试验材料

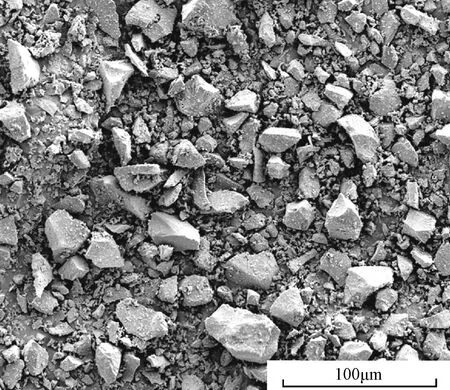

水泥:42.5R普通硅酸盐水泥,比表面积389m2/kg,安定性合格。矿渣粉:S75级矿渣粉,比表面积437m2/kg,活性指数64%(7d)、91%(28d),矿渣粉颗粒电镜照片见图1。砂:满足《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—2021)要求的标准砂。水:拌和用水为城市自来水,配制侵蚀溶液采用蒸馏水。硫酸钠:无水硫酸钠(分析纯)。

图1 矿渣粉颗粒电镜照片

1.2 试验方法

1.2.1 试验设计

表1 水泥胶砂试件配合比

1.2.2 试验过程

K=R液/R水

(1)

式中:K为抗蚀系数;R液为试件在侵蚀溶液中被侵蚀规定龄期后的抗折强度,MPa;R水为试件在淡水中养护至同龄期的抗折强度,MPa。

2 结果与讨论

2.1 试件抗蚀系数劣化规律

干湿循环-硫酸盐侵蚀后各配比胶砂试件的抗蚀系数变化见图2。由图2可以看出,各配比胶砂试件的抗蚀系数随侵蚀龄期的延长均呈现先增后减的变化趋势。仅15次干湿循环后,各配比胶砂试件的抗蚀系数均有不同程度的降低,说明干湿循环-硫酸盐侵蚀破坏速率较快。相比于S0试件,S1和S2试件的抗蚀系数分别提高2.5%~5.9%和1.6%~10.1%,并且随着干湿循环次数的增加,试件抗蚀系数的差值逐渐增大;说明水泥基材料水胶比为0.40时,掺S75级矿渣粉能显著提高其抗干湿循环-硫酸盐侵蚀性能,且掺量越大,侵蚀龄期越长,提高效果越明显。

图2 不同配比胶砂试件的抗蚀系数变化曲线

由图2还可以看出,水胶比为0.50的S3和S4试件的抗蚀系数比S1和S2试件分别降低2.6%~23.0%和0.2%~12.7%,S3试件的抗蚀系数比S0降低10.7%~19.0%,侵蚀前期S4试件的抗蚀系数大于S0试件,但干湿循环次数大于105次后,抗蚀系数仍降低2.2%~3.9%;说明水胶比也是影响掺矿渣粉水泥基材料抗干湿循环-硫酸盐侵蚀性能的重要因素,并且水胶比的影响程度大于矿渣粉掺量,掺矿渣粉水泥基材料的水胶比较大时,其抗干湿循环-硫酸盐侵蚀性能仍旧较差。

综上所述,掺S75级矿渣粉能显著改善水泥基材料的抗干湿循环-硫酸盐侵蚀性能,将S75矿渣粉应用于水工混凝土结构具有很好的实用性;同时,相比于高等级矿渣粉而言,S75级矿渣粉价格低廉,应用于水工混凝土结构也具有较好的经济性。在类似于新疆干旱区盐碱地中服役的混凝土结构,其水胶比宜小于0.40,矿渣粉掺量宜大于30%。

2.2 试件外观形态变化

干湿循环-硫酸盐侵蚀后S1和S4试件的外观形貌见图3和图4。可以看出,干湿循环-硫酸盐侵蚀后,S1试件的外观基本完整,仅表面出现零星坑点,边角出现轻微剥落,有少许砂集料漏出;而S4试件的侵蚀破坏比较严重,表面、棱边大面积剥落,现出大量凹坑,端部剥落最为严重,基本已经磨圆,砂集料全部外露,个别试件出现弯曲变形。由此可见,相同侵蚀龄期下,水胶比为0.40的掺矿渣粉水泥基材料抵抗干湿循环-硫酸盐侵蚀破坏能力较好,仅出现轻微侵蚀破坏现象,相应的抗蚀系数也较大;水胶比为0.50的掺矿渣粉水泥基材料抵抗干湿循环-硫酸盐侵蚀破坏能力较差,即使矿渣粉掺量增加到50%后,侵蚀破坏仍较为严重,侵蚀后期的抗蚀系数降幅较大。

图3 S1试件干湿循环120次后的外观形态

图4 S4试件干湿循环120次后的外观形态

2.3 干湿循环-硫酸盐侵蚀机理分析

图5 S4试件干湿循环120次后的微观形貌

S2试件干湿循环120次后的微观形貌见图6。可以看出,矿渣粉颗粒均匀填充在水泥石中,部分颗粒表面已发生二次水化,与水泥石紧密连接,整体密实程度较高,水泥石孔隙中未见侵蚀产物生成。这是因为矿渣粉细度优于水泥颗粒,填充了水泥颗粒间的空隙,优化了胶凝材料级配;同时矿渣粉中含有的活性矿物SiO2、Al2O3等在水泥水化产物Ca(OH)2碱激发作用下进行火山灰反应,消耗Ca(OH)2并生成新的水化硅酸钙凝胶,细化了水泥石孔结构[13]。因为矿渣粉的火山灰反应消耗了易被侵蚀的Ca(OH)2,减少了侵蚀内因;填充作用和火山灰反应新生成的水化硅酸钙凝胶细化了水泥石孔结构,增强了水泥石密实度,阻断了硫酸盐渗入通道,减少了侵蚀外因;所以有效减缓了化学侵蚀和物理侵蚀进程,使得水泥基材料的抗干湿循环-硫酸盐侵蚀性能显著提高。因为S4试件水胶比较大、水泥石孔隙较多,致使硫酸盐物理和化学侵蚀进程大于矿渣粉的填充作用和火山灰效应,所以即使增加矿渣粉掺量,其抗干湿循环-硫酸盐侵蚀性能仍相对较差,侵蚀破坏较为严重。

图6 S2试件干湿循环120次后的微观形貌

3 结 论

a.水泥基材料中掺入30%~50%的S75级矿渣粉能显著改善其抗干湿循环-硫酸盐侵蚀性能,且随矿渣粉掺量的增大和水胶比的减小而增强。在高水胶比水泥基材料中掺入矿渣粉,其抗干湿循环-硫酸盐侵蚀性能仍然较差。

b.在类似于新疆干旱区盐碱地环境中服役的混凝土结构,其水胶比应宜小于0.40,矿渣粉掺量宜大于30%。将矿渣粉应用于水工混凝土结构具有很好的经济性和实用性。

c.干湿循环-硫酸盐侵蚀下,水泥基材料不仅受到侵蚀产物钙矾石和石膏的化学侵蚀作用,还会叠加十水硫酸钠晶体的物理损伤;侵蚀破坏表现为表面剥落、砂集料外露和弯曲变形。矿渣粉的填充作用和火山灰效应大幅延缓了硫酸盐物理和化学侵蚀进程,从而显著提高了水泥基材料的抗干湿循环-硫酸盐侵蚀性能。