滩涂地区预压作用下人工硬壳层对桥梁桩基的影响分析:以浙江省十一塘高速为例

李赟, 陈龙,2*, 谢晨雷, 陈永辉, 黄磊

(1.河海大学岩石力学与堤坝工程教育部重点实验室, 南京 210023; 2.南通河海大学海洋与近海 工程研究院, 南通 226334; 3.河海大学苏州研究院, 苏州 210019)

近年来,中国经济飞速发展,沿海地区道路桥梁建设进程加快[1],由于滩涂区软土含水率高,孔隙比大,压缩性高,强度低,无法形成稳定的施工平台,软土地基处理成为滩涂地区道桥建设面临的普遍问题[2]。常用的软土地基处理方法主要有排水预压法[3]、换填法和就地固化法[4],其中就地固化浅层处理是指通过强力搅拌使固化剂与土体进行混合,在土体原位形成具有一定厚度和强度的硬壳层[5]。人工硬壳层具有较大的内摩擦角和较小的黏聚力,其存在可以起到扩散应力的效果,因而随着硬壳层厚度的增加,桩基的水平承载力有所增加[6],软土地基沉降和侧向位移会有所减小[7]。目前,就地固化技术已经非常成熟,并广泛应用于工程软基的处理,相比于传统处理方式,就地固化技术在处理高含水率软土地基(如鱼塘、稻田)上更为经济环保[8]。

为避免桥梁施工过程中产生较大沉降,在人工硬壳层施工完成后,往往需要进行相应的预压堆载。虽然桩基础可以一定程度上减轻海相非饱和软黏土地基承载力差的问题[9],但桥桩的抗侧移刚度差[10],施工期间的大面积不平衡堆载必然会导致桥梁桩基的桩侧阻力的变化和水平位移[11],降低桩基的承载能力,对桥梁的安全造成巨大的威胁[12]。董亮[13]研究发现,侧向堆载时,桥梁桩基产生的水平位移可达竖向沉降的2~3倍,是影响桩基和墩台稳定性和安全性的主要因素。邓会元等[14]根据台州湾大桥的施工,先后对3个桩基进行了平衡与非平衡堆载测试,发现不平衡堆载对吹填区影响范围在地面下20 m以内,桩顶水平位移最大并验证了土拱效应的存在。潘晓东等[15]以现场和数值模拟相结合的方式分析出桥侧大面积堆土造成的桥墩、桩基的移动和扭矩的增大是使杭州市绕城高速公路斜交梁桥体坍塌的主要因素。

综上可知,现有研究侧重于硬壳层对软土地基沉降和侧向位移的控制效果以及不同堆载情况[16]对桥桩的影响,而对于人工硬壳层尤其是堆载作用下,硬壳层的厚度变化对邻近桥梁桩基受力和变形的影响研究非常少见,且有的模型研究缺乏现场试验的支撑。基于此,依托十一塘高速公路一期工程,采用PLAXIS 3D软件建立了无硬壳层和不同硬壳层厚度的土体硬化模型,通过现场实测数据验证了模型的可行性并以此分析大面积单侧预压作用下人工硬壳层对邻近桥梁桩基受力和变形情况。基于桩-土协同作用的原理,考虑到桩基承载能力影响因素十分复杂,可能包括桩周土的性质[17-18],进一步讨论桩周土的压缩模量对桩侧位移的影响,为今后深厚软土地区类似工程中人工硬壳层的设计与应用提供参考依据。

1 工程概况

1.1 桥梁设计概况

拟建十一塘高架桥位于浙江省宁波市慈溪市北部杭州湾新区海域范围,紧临十一塘围垦路,为跨越滩涂区而设置。起讫里程K0+942~K1+892;中心里程桩号为K1+417,桥长950 m;桥跨设置为3×(5×50 m)+(4×50 m)。为缩短工期,减低工程造价,桥梁建设采用现浇箱梁满堂支架法,大桥上部结构拟采用钢混组合小箱梁,下部结构桥墩及基础拟采用柱式墩与摩擦型钻孔灌注桩基础,桩径1.6 m,桩长100 m。

1.2 场地地质条件

桥址区地貌单元主要为潮滩(潮间带、海涂)地貌,总体地势平缓、开阔,地形起伏较小,场地地层分布及埋深界线总体较稳定。根据地勘显示,桥址区地层上部主要以淤泥质粉质黏土为主,呈流塑状,深浅层软土间夹一粉土层,层厚为18.8 m,呈稍密-中密状。下部为粉细砂、粉质黏土层,粉细砂呈中密-密实状,粉质黏土呈可-硬塑状。软土厚度大于40 m,为典型的海相沉积深厚软土地基。结合现场地勘资料和已有工程经验,确定土体计算参数如表1所示。

表1 桥址区地层分布及土体计算参数Table 1 Stratum distribution and soil calculation parameters in the bridge site area

2 现场试验布置

2.1 仪器埋设

本次试验研究路段分别为B7~B8整跨,长度、宽度分别为16.5、9.2 m;在仪器埋设前,所选区域已经过就地固化浅层处理,处理深度为1.5 m,固化范围为桥梁投影面及两面各向外扩展1 m。固化剂选用425海螺牌水泥,掺量为9%。根据试验需要,现场堆载预压区中心和短边外侧中点处分别布设了沉降钉和测斜管,如图1所示。

图1 现场仪器埋设图Fig.1 Field instrument embedding diagram

2.2 预压方式

初步选定的地基加载区域为整跨,同时考虑内部钢材及模板、支架重量、施工机械自重及振捣作用,以均布荷载形式加载至预压地层表面,最终加载至场地荷载45.3 kPa,荷载块的尺寸为1 m3标准混凝土试件。桥梁桩基邻近堆载如图2所示。

图2 桥梁桩基邻近堆载示意图Fig.2 Bridge pile foundation adjacent surcharge schematic diagram

3 数值模型的建立

3.1 模型建立

由于现场条件限制,无法进行更加深入的现场试验,为了分析现浇箱梁满堂支架地基在堆载预压情况下,硬壳层厚度对邻近桥梁桩基受力和侧移的影响,利用PLAXIS 3D有限元软件展开模拟分析。考虑堆载区域、桩基分布及尺寸等进行初步计算,最终确定该模型高度取110 m,长度取150 m,宽度取100 m。建立土层阶段,根据现场地质情况,将土层分为9层并设置土层参数,其中0~-1.5 m土层深度处为硬壳层;然后,建立桩基和测斜管模型并进行网格划分,除土体外,硬壳层和测斜管均采用线弹性模型,模型网格划分如图3所示,采用中等疏密度,对于桩体等研究对象粗糙因数设置为0.5,其他粗糙因数采用系统默认值;最后,划分施工步骤,在预压范围内设置三层预制块,通过在不同分析步中采用是否激活预制块的形式,来模拟荷载的施加。为模拟真实的施工加载过程,采取12级加载、6级卸载的方式并将荷载简化为均布面荷载。

图3 模型及网格划分示意图Fig.3 Model and grid division diagram

3.2 参数设置

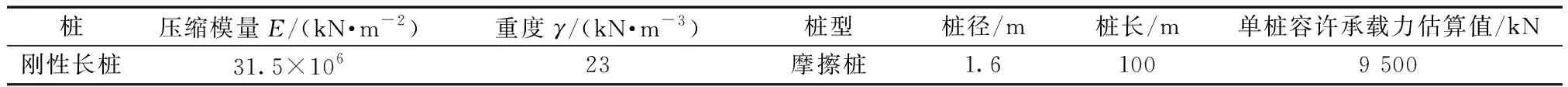

土层采用土体硬化模型(HS模型)模拟土体的变形特性,主要参数有E50、Eur及Eoed等。其中,桥梁桩基础采用混凝土材料,桩单元使用Embedded桩单元进行模拟,其数值模拟参数如表2所示。

表2 桩材料参数Table 2 Pile material parameters

3.3 模拟与实测的结果对比

3.3.1 测斜管对比结果

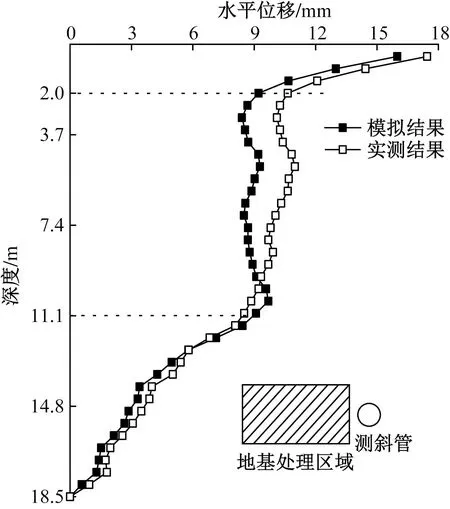

如图1、图2所示,测斜管埋设在堆载预压区短边外侧中线处,且测斜管最后要高于地面0.5 m。对测斜管进行土体水平位移监测并且绘制地基预压结束时刻测斜管侧向位移随深度变化的深度位移曲线,与根据数值模拟结果绘制的曲线进行对比,如图4所示。

水平位移方向为背离预压区域方向

测斜管位于预压区域外部短边中线上,测量0~-18.5 m深度范围内土层的水平位移。可以看出,土体的水平位移随着深度的增加呈现出不规律的减小:在0~-2 m范围内,水平位移减小趋势最快,说明硬壳层的存在有效地限制了土体表层的水平位移,提高了土体的抗变形能力;在-2~-11.1 m范围内,水平位移的减小趋势最缓即随着深度的增加,位移变化曲线近似垂直;在-11.1~-18.5 m范围内,水平位移再次大幅减小,但其减小趋势仍次于土体表层水平位移的减小趋势。

3.3.2 沉降钉对比结果

图5给出了现场实测加载和卸载曲线与模拟值的对比曲线。可以看出,当加载到最大荷载时,水平位移结果的最大差异为1.1 mm,沉降结果的最大差异为7%,卸荷后的差异为5%,因此可以认为PLAXIS 3D的模拟较好地还原了现场施工填筑过程。

图5 地基预压结束时刻沉降钉结果Fig.5 Results of settlement nails at the end of foundation preloading

4 硬壳层对桩身轴力和变形的影响

满堂支架法是应用最广泛、应用时间最长、技术最成熟的混凝土现浇桥梁施工方法之一,但采用满堂支架法进行施工时,必须对地基进行处理才能实施。针对于沿海软土基,就地固化技术与满堂支架现浇桥梁施工法相结合会是比传统方法更优的选择。

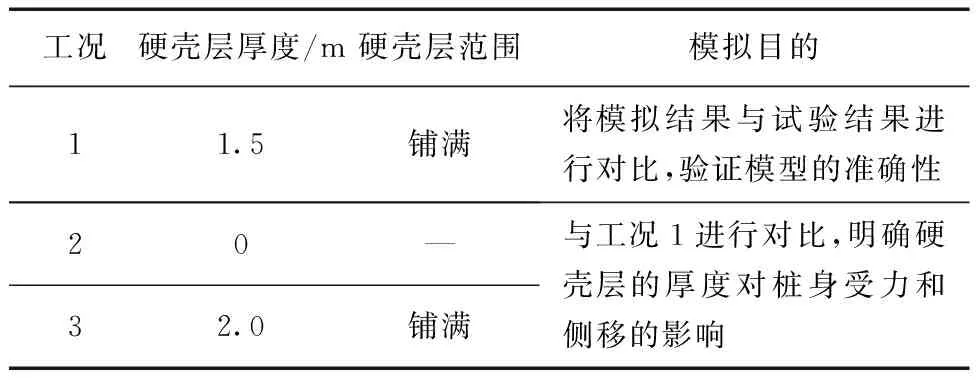

为分析硬壳层对桩身受力和侧移影响,从有无硬壳层以及硬壳层厚度方面进行考虑并设计工况如表3所示。工况1为现场原始工况,硬壳层厚度为1.5 m,固化范围为整个地基处理区域;工况2设计为无硬壳层的情况,工况3设计硬壳层厚度为2.0 m,分别与工况1进行对比讨论硬壳层的厚度对桩身的受力变形影响。

表3 不同硬壳层下计算工况Table 3 Calculation conditions under different hard shell layers

4.1 桩身受力结果分析

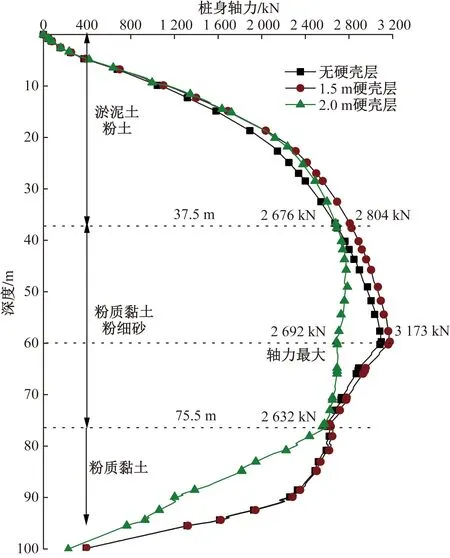

一般来说,土体的固化深度少有超过1.5 m的情况,当硬壳层深度大于1.5 m时,桩身轴力会表现出与无硬壳层和1.5 m硬壳层相不一致的规律,如图6所示。

图6 桩身轴力变化图Fig.6 Pile axial force variation diagram

沿桩深度范围内,3条曲线整体分布情况相差不大,均为先增大后减小,说明在堆载预压期间,产生负摩阻力。在0~37.5 m范围内,桩周土体以淤泥土和粉土为主,此部分有硬壳层的工况桩身轴力略大于无硬壳层的工况,但总体相差不大;沿桩深度在37.5 ~75.5 m范围内,“2.0 m硬壳层”曲线出现了与其他两条曲线较明显的差异,即几乎不随深度的变化而变化,最大轴力为2 692 kN,最小轴力为2 632 kN,数值较接近;但“无硬壳层”和“1.5 m硬壳层”曲线则先增大,后减小,最大差值为531 kN,相差较大;沿桩深度在75.5~100 m范围内,固化深度为2.0 m的桩身轴力呈直线变化,变化速度很均匀,但其余两条曲线则先慢后快,最终在100 m深度处,3条曲线达到几乎相同的360 kN。

进一步比较3条曲线的大小关系可知:1.5 m硬壳层的桩身轴力始终大于无硬壳层,而2.0 m硬壳层的桩身轴力在37.5 m以上大于无硬壳层,在37.5 m以下明显小于无硬壳层。原因可能在于:1.5 m硬壳层限制了桩土相对位移,桩身侧摩阻力小,轴力略大;而2.0 m硬壳层已经具有了足够强的荷载承担能力,能够承担上部荷载,因此桩身轴力明显减小。

依据图6绘制图7所示的桩身侧摩阻力随桥桩深度的分布和变化规律,可以发现,“无硬壳层”和“1.5 m硬壳层”工况下的桩身侧摩阻力变化规律较为相近,且均在60 m深度以下为正,60 m深度以上为负,即中性点在60 m,约为桩长的2/3处;而“2.0 m硬壳层”工况中,中性点位置约在50 m深度处,为1/2桩长。

图7 桩身侧摩阻力图Fig.7 Pile side friction resistance diagram

观察图7可以发现,在桩顶附近,桩侧摩阻力值普遍较小,分析原因可能在于地表以下3 m深度范围内的土层为呈流塑状态的淤泥质粉质黏土,土层性质软,不利于桩侧摩阻力的发挥;而对于含硬壳层的工况来说,硬壳层限制了桩顶水平位移,桩土相对位移小,桩侧摩阻力值也相应减小。

此外无论哪一种工况,桩身侧摩阻力均在3 m深度处发生了突变,原因在于3 m位置处是淤泥质粉质黏土和粉土的分界面,由表1可知,第二层粉土的工程性质要显著优于上部土层,桩侧摩阻力得以充分发挥,并随着桩土相对位移的变化呈现先增大后减小的趋势,在10 m深度左右达到峰值后迅速减小,这是因为在桩身21.8~59.9 m范围内土层为一层呈流塑状态的深厚淤泥质粉质黏土,土层性质差,负侧摩阻力缓慢稳定下降,在接近中性点深度时,桩土相对位移接近于0,在中性点深度处桩侧阻力为0。

对比工况3和工况1、工况2发现,工况3的中性点较另两种工况上移且侧摩阻力值总体偏小,分析这一特殊现象原因是:随着堆载预压的进行下,土体内部产生超孔隙水压力转化为附加有效应力并发生固结沉降,使得桩侧摩阻力随桩土间相对位移增大,但硬壳层厚度的增加减小了桩土相对位移,桩侧负摩阻力传递深度有所降低,从而造成中性点位置上升。综合1.5 m硬壳层和无硬壳层的结果,可以发现,硬壳层厚度会影响桩身侧摩阻力的变化情况和中性点的位置,且硬壳层厚度越大,影响越明显。

4.2 桩身水平位移结果分析

根据PLAXIS 3D计算模型绘制出图8所示的桩身水平位移曲线,在模型参数设置中,有硬壳层模型仅将表层淤泥质粉质粘土相应厚度的土层进行材料参数和本构模型的更改,其他参数不做改变。

图8 不同硬壳层厚度下的桩身侧向位移Fig.8 Lateral displacement of pile under different thickness of hard crust layer

由图8可知,无硬壳层的水平位移曲线在46 m深度以上基本呈直线下降趋势;而有硬壳层部分在46 m深度以上呈先增大后减小的趋势:在0 ~10 m深度,水平位移逐渐增加,无硬壳层的水平位移值大于有硬壳层的位移,且随着硬壳层厚度的增加,位移值发生明显的减小,尤其是桩顶的水平位移,浇筑固结时无硬壳层情况下水平位移比2 m硬壳层超出了近1.5 mm,这一结果说明,硬壳层能有效控制桩顶水平位移。

桩顶水平位移最大可达5 mm,但考虑到桩长较长的因素,桩顶最大水平位移仍处于规范的允许值范围。

在10~46 m深度,有无硬壳层的差距只有很细小的差别:以35 m深度处为例:1.5 m硬壳层水平位移为0.64 mm;2.0 m硬壳层水平位移为0.47 mm;无硬壳层水平位移值为0.40 mm,最大相差不足0.25 mm,且存在1.5 m硬壳层的水平位移值最大,无硬壳层的水平位移值最小的规律,其原因可能是:无硬壳层时桩身的水平位移呈直线下降,下降速度较快,从而低于有硬壳层的桩身位移值。

对于46~100 m范围内3种工况的桩身水平位移则基本一致,在46 m处都达到0.085 mm并逐渐趋向于0,且位移差值基本不随深度的改变而改变,这是由于桥桩为混凝土桩,刚度大,因此桩底几乎不产生位移。

5 压缩模量对桩身水平位移的影响

对于桩的水平位移曲线来说,桩顶的水平位移常常是最大的,但是图8中“1.5 m硬壳层”曲线却出现了反常的现象:在第2层土所属的桩身范围内出现了更大的水平位移值,其原因可能是:一般来说,土的模量满足3E50=3Eoed=Eur,但根据现场地勘报告数据可以发现,第二层土(标高-3~-21.8 m)的工程性质并不满足上式,因此本节考虑通过改变土体压缩模量,探究土层参数对桩基水平位移的影响。

图9给出的是当压缩模量为2~10 MPa时,桩身水平位移的变化规律,需要说明的是,由于水平位移-沿桩深度曲线在40~100 m范围内几乎重合,因此在图9中将不予体现。可以看出,当土体的压缩模量介于2~4 MPa时,土的压缩模量将会十分明显地影响桩身水平位移,而当土的压缩模量介于4~10 MPa时,土的压缩模量的影响效果将减弱,例如,当压缩模量由2 MPa变化到4 MPa时,桩顶水平位移减小了3.57 mm;而压缩模量由8 MPa变化到10 MPa时,桩顶水平位移仅减小了0.35 mm。

图9 不同压缩模量的桩身水平位移曲线Fig.9 Horizontal displacement curves of pile body with different compression modulus

进一步观察可知,在第2、3层土的分界面上,2 MPa土体和10 MPa土体对桩身水平位移的最大影响幅度为58%,但随着深度的增加,当达到第3层土的中心位置时(32.65 m),最大影响幅度仅有32%。可以发现,土的压缩模量总体上看仅会影响本层土所在范围的桩身水平位移值,而对于超出该范围的桩身水平位移的影响程度降低得十分迅速。

由图9中土层参数可知,当压缩模量为3 MPa时,土体的E50与原土相同,Eoed相差约3倍;当压缩模量为9 MPa时,土体的Eoed与原土相同,E50相差约3倍。以第1、2层土的分界面为例,原土与3 MPa土层在此位置的水平位移差值为2.39 mm,原土与9 MPa土层在此位置的水平位移差值为1.04 mm,相比降低56%。这说明当土体不满足3E50=3Eoed=Eur且经过反复加卸载过程时,卸载/再加载刚度模量的影响将远大于主偏量加载刚度模量及侧限压缩刚度模量的影响。

6 结论

采用PLAXIS 3D软件建立数值模型,设计了在多级荷载情况下,硬壳层的厚度对桩身水平位移和桩身受力的影响规律,得出以下结论。

(1)建立基于现场的数值计算模型,并将计算结果与现场试验结果进行了对比,说明模型能够较好地还原现场施工过程。

(2)在大面积堆载预压情况下,硬壳层不仅能有效降低桩土相对位移,厚度的增加还会影响桩身侧摩阻力的变化以及中性点的位置。当硬壳层为2 m时,桩身轴力迅速减小,负摩阻力传递深度也减小。

(3)在大面积堆载预压的情况下,硬壳层的存在能有效控制桩顶水平位移,且存在一定的影响深度范围,在此范围内,厚度越大,桩顶水平位移越小;

(4)桩周土体压缩模量会影响桩身水平位移,即土体压缩模量越高,桩身水平位移越小,但减小量仅在该层土及以上较为明显,其影响效果会随压缩模量的增加而减弱且卸载/再加载刚度模量Eur的影响占主要地位。