接头零件小腰形槽加工工艺的改进

□ 廖 妍

中国空空导弹研究院 河南洛阳 471009

1 改进背景

影响机械加工精度的因素有很多,如加工方法、机床用刀具及夹具在加工时的误差、工艺系统的受力变形、工装夹具的设计等。在不锈钢零件加工中,余量去除方式是影响加工效率的一个主要因素。相比电加工工艺,数控铣削具有多个方面的优势。笔者针对某接头零件在加工工艺方法上进行研究,采用数控铣削并改进夹具来解决遇到的实际问题。

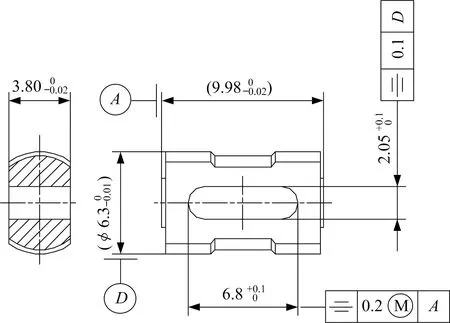

接头零件如图1所示,材料为Y1Cr18Ni9,外形尺寸为9.98 mm×6.3 mm,中间有一个2.05 mm×6.8 mm腰形槽,深为3.8 mm,径深比接近1∶2。腰形槽长度、宽度与外形的对称度为0.2 mm和0.1 mm,表面粗糙度Ra为1.6 μm。由于铣削时粗糙度和尺寸精度较难保证,因此长期使用电火花机床加工该腰形槽。该腰形槽实际加工一件时间达37 min,加工效率较低,随着任务的增加,已无法满足交付需求,急需解决工序加工瓶颈问题。

图1 接头零件

2 加工工艺改进

利用现有数控机床高速铣削能力,将原电火花工序改为数铣工序,使用φ1.8 mm、φ2 mm硬质合金铣刀加工6.8 mm×2.05 mm、深度为3.8 mm的腰形槽,使用φ3 mm、90°硬质合金数控中心钻完成腰形槽上下棱边0.2 mm、45°锐边倒角的加工。由于刀具直径较小,且零件为不锈钢材料,加工时宜选用较高的主轴转速,采用Z字走刀方式,小切深分层铣削。刀具切削参数的选择见表1。

表1 刀具切削参数

3 数铣工装设计

数铣工装设计时,应根据数控加工要素多、形状复杂等特点,重点考虑八方面因素。

(1) 依据零件的工艺基准和精度要求,选择合适的定位基准,优先选择定位基准与工艺基准重合,使定位准确可靠。

(2) 夹紧力应垂直指向主要定位支撑表面,作用方向不破坏工具的定位,夹紧力满足加工需求。

(3) 需要给刀具及工具柄的运动留有足够的运行空间,保证加工部位敞开,不会因夹紧机构或其它元件影响走刀路线,同时应避免因工装干涉而增大刀具伸出长度。

(4) 零件需要装卸方便、快速。

(5) 夹具设计时,应考虑加工尺寸的测量、零件坐标系的校正、刀具对刀的基准等因素。

(6) 对于批量不大、经常更换品种的加工,应优先考虑使用组合夹具等标准化、通用化夹具。

(7) 对于小型零件,应考虑同时装夹多个零件,形成网状装夹或一坯多件装夹,减少机床换刀次数。

(8) 工装经久耐用,且成本较低。

根据以上分析,该零件数铣工装的设计须满足五方面具体要求。

(2) 开放性好。刀具刀柄走刀空间富裕,便于工件测量,工装表面不高于零件表面,避免额外增大刀具伸出长度。零件放置在定位槽中,加工面完全开放,便于下刀和测量。同时采用侧面夹紧,夹紧元件嵌入工装本体内,与零件上表面基本持平,不额外增大刀具伸出长度。

(3) 一次能装夹尽可能多的零件。工装采用长方体结构,可一次夹装20个零件,减少机床换刀次数,提高机床利用率,避免频繁换装,提高加工效率。

(4) 装卸迅速,装卸效率高,劳动强度低。工装夹紧元件采用双偏心凸轮结构,一次夹紧两个零件,旋转30°左右即可实现零件的夹紧和松开。偏心凸轮结构对夹紧力的放大倍数大,夹紧稳定可靠。

(5) 工装经久耐用,且成本较低。工装本体选用15-5PH材料。15-5PH属于沉淀硬化不锈钢,固溶状态硬度低,易于切削加工。H900时效485 ℃后,洛氏硬度HRC可达40~47,能获得较高的强度和硬度。同时H900时效零件基本不变形,所有要素可在时效前加工到位。相比一般材料,省去热处理后高硬度状态下的精加工工序,显著降低工装的加工成本。同时,不锈钢材料具有非常好的抗锈蚀能力。

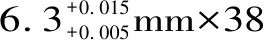

设计制作集定位装夹于一体的夹具本体,夹具本体的主要尺寸和结构如图2所示。

图2 夹具本体主要尺寸和结构

夹具本体12.5 mm×13.5 mm上面与偏心轮外圆配合,同时有一定的间隙,可对偏心轮的旋转角度进行限制。即偏心轮的旋转仅在某一范围内,避免旋转角度超过极限位置时零件从夹紧到突然放松的突变。夹具体中间有M5螺纹孔,安装内六角螺栓。使用时,螺栓与偏心轮不接触,主要防止工装在使用、运输、保管时偏心轮掉落。

图3 开放槽结构

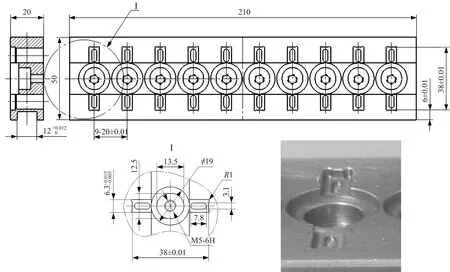

偏心夹紧是楔块夹紧工装的一种变形,具有夹紧行程小、夹紧力大、夹紧迅速、结构紧凑的特点。为实现多件快速装夹,数铣工装采用双偏心凸轮夹紧方式,即偏心凸轮旋转时同时对称压紧两个零件,实现快速定位。为防止零件压伤,偏心凸轮材料采用15-5PH固溶状态,洛氏硬度HRC为25~30。偏心凸轮如图4所示。

图4 偏心凸轮

4 定位误差分析

定位误差分为基准不重合误差ΔB和基准位移误差ΔY两种。数铣工装的定位基准为零件外形,工艺基准为零件中心平面,两者不一致,因此数铣工装定位误差分为ΔB和ΔY。

受尺寸公差的影响,A基准中心位移最大为0.01 mm,导致对称度误差最大为0.02 mm。夹具该方向定位基准的设计尺寸为38±0.01 mm,为单向定位,受尺寸38±0.01 mm的影响,可使A基准中心位移0.01 mm,造成对称度误差最大为0.02 mm。

因零件尺寸公差和定位设计误差的影响,零件腰形槽中心对A基准的对称度误差最大为0.04 mm。0.04 mm仅为对称度公差0.2 mm的1/5,且对称度0.2 mm允许当腰形槽长度方向偏离最大实体时进行补偿,最大补偿值为0.1 mm,因此完全满足对称度要求。

通过上述分析,数铣工装完全满足零件加工的定位要求。

5 结束语

通过工艺方法的优化及设计制造专用数铣工装,将原来的电火花工序更改为数控铣削工序,在卧式加工中心上一并完成腰形槽周边棱边倒角,减小了钳工工序的工作量,并且实现了由之前的单件加工到一次装夹20件,大大提高了设备的使用效率,缩短了零件的换装时间。数铣工装使用简单、方便、快捷,单件加工时间由以前的37 min缩短为6 min,效率提高500%以上,并且本工序的产品合格率达到99.9%,完全满足生产要求。

接头零件小腰形槽加工工艺的改进所采用的工装定位方式稳定,装夹可靠。在工装上设计可转位结构,实现一次装夹满组加工多个面要素的需要,可在同类型轴类零件的数铣加工工序中推广使用,具有很高的推广应用价值。