卡钳活塞自动压装工作站的设计

□ 姜 云 □ 周 健

青岛新松机器人自动化有限公司 山东青岛 266000

1 设计背景

汽车卡钳分为前制动卡钳和后制动卡钳两种,区别在于后制动卡钳兼具驻车功能。汽车卡钳活塞防尘罩一般有两种形式。第一种带金属骨架,需要使用一定压力压入防尘罩槽。第二种是无骨架结构,整个防尘罩为橡胶材质。卡钳生产过程中,一般先将无骨架防尘罩安装到位,然后对活塞进行涂油后放于压头上,在压装过程中吹气,使防尘罩爆开,实现活塞的压入。

目前,由于无骨架式防尘罩压入活塞的工序较多,且作业过程中需要进行检查的事项较多,国内关于无骨架式防尘罩活塞的压入主要由人工完成。对此,设计了卡钳活塞自动压装工作站,主要用于自动驻车用后制动卡钳活塞组件自动压入,能实现活塞组件自动上料、检测、涂油、压装等工序,满足无人化生产。

2 工艺流程

需要安装的工件为后制动卡钳活塞组件,活塞组件包括活塞、螺杆、平垫片、平面轴承、O形圈。螺杆和活塞的配合存在一定角度晃动。要求活塞组件自动上料,检测活塞组件漏装和错装。活塞外壁在压装前要进行涂油。压装活塞组件前,卡钳已完成无骨架防尘罩安装。工艺流程如图1所示。

图1 工艺流程

3 具体设计

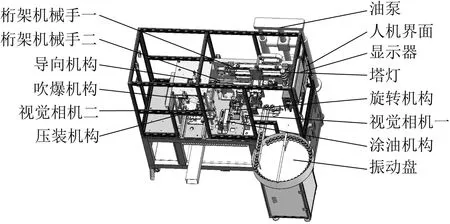

卡钳活塞自动压装工作站三维模型如图2所示。

图2 卡钳活塞自动压装工作站三维模型

结合图2说明工作站的机构和原理。工作站包括电控系统、气动系统、工作站框架、塔灯、人机界面、执行机构等。执行机构细分为振动盘、桁架机械手一、视觉相机一、旋转机构、油泵、涂油机构、桁架机械手二、压装机构、导向机构、吹爆机构、视觉相机二。

活塞组件使用振动盘自动上料,切料机构对活塞组件进行分料。桁架机械手一抓取活塞组件至固定位置,使用视觉相机一拍照,进行活塞组件防错。桁架机械手一将活塞组件放至旋转机构上,利用油泵进行供油,由喷雾阀进行定量控制。旋转机构带动活塞组件旋转,涂油机构对活塞组件外壁均匀涂油。桁架机械手二自涂油机构抓取活塞组件,放至压装机构浮动压头处。导向机构伸出对活塞组件导向,压装机构自动压装活塞组件到位,此过程压机可以监控压装是否合格。压装过程中,吹气将无骨架防尘罩吹爆,视觉相机二检测吹爆效果。视觉相机二和压机配合,完成自动压装。

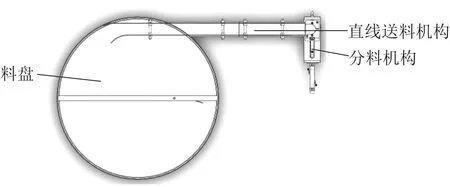

振动盘上料如图3所示。由人工将活塞组件放入料盘,料盘旋转,利用离心原理将活塞送入直线料道。直线料道由电机驱动,可以向前输送活塞组件。活塞组件挤压,将第一个活塞送入分料机构。传感器检测到活塞组件之后,分料机构由气缸驱动,将活塞组件切出,便于后续桁架机械手一抓取。料盘装有传感器,当物料不足时可以报警,提醒人工放料。

图3 振动盘上料

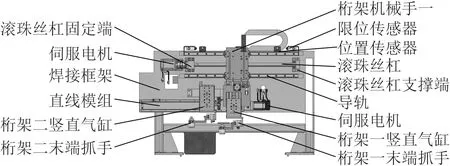

为了节省安装空间,桁架机械手一和桁架机械手二共用一个框架。桁架机械手如图4所示。桁架机械手一负载较重,X轴方向选用两根导轨进行导向,由伺服电机驱动,滚珠丝杠传动,保证抓手位置的精确。X轴方向两端极限位置安装限位传感器,用于防止移动过程超出行程。在桁架机械手一取料位置、拍照位置、放料位置均安装位置传感器,用于进行位置确认。Z轴方向使用滑台气缸实现移动,使用夹爪气缸实现抓取。桁架机械手二在X轴方向使用伺服电机驱动,直线模组进行传动导向。Z轴方向使用滑台气缸实现移动,使用夹爪气缸实现抓取。两套桁架机械手可以精确稳定地实现活塞组件的取放。

图4 桁架机械手

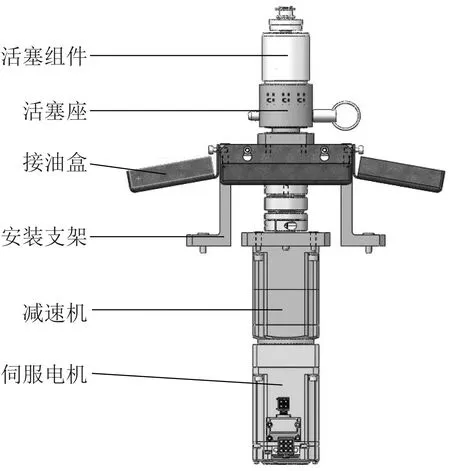

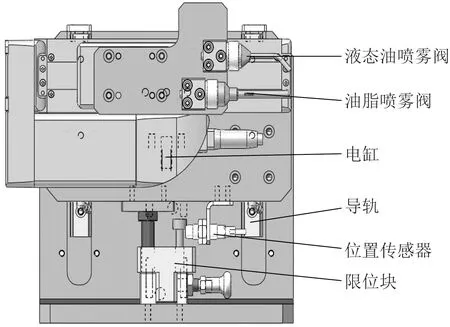

旋转机构如图5所示,涂油机构如图6所示。旋转机构和涂油机构配合完成活塞组件外壁涂油。活塞组件放在活塞座上,伺服电机旋转带动活塞组件转动。电缸移动喷雾阀至要求位置,喷雾阀打开,完成涂油。工作站可以满足固态油脂和液态油两种形式的喷涂。旋转机构上设有接油盒,可以收集喷溅的油液。涂油机构竖直方向可以通过调整限位块实现不同高度的作业要求,限位块处安装位置传感器进行监控。可以实现活塞外壁的精确定量涂油,涂油效果均匀,能满足生产要求。

图5 旋转机构

图6 涂油机构

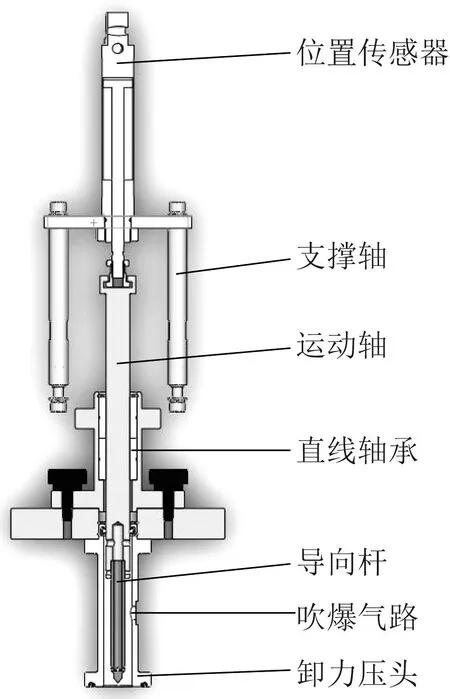

压装机构如图7所示,导向机构如图8所示。桁架机械手二将活塞组件放在浮动压头上,伺服压机移动至固定位置。导向杆伸出,插入活塞组件螺杆圆孔处。吹爆机构进行配气,将防尘罩吹爆。配合视觉相机二判断防尘罩是否完全吹爆。防尘罩完全吹爆后,伺服压机继续伸出,导向杆同时缩回,确保活塞组件可以在承受一定范围的压力内安装到位。

图7 压装机构

图8 导向机构

压装过程中,伺服压机可以进行力和位移的监控。如压装力超出或低于限定值,则判定压装不合格。压装过程中,卸力压头作用于卡钳,确保活塞组件和卡钳安装过程中可以产生力的作用。经过实际应用验证,工作站压装合格率高,可以有效监控压装过程,实现产品装配过程的数据追溯,完全满足生产要求,极大提高生产效率。

4 结束语

卡钳活塞作为汽车制动过程的关键执行零部件,装配质量好坏直接关系到汽车紧急制动的效果。卡钳活塞自动压装工作站可以实现活塞组件装配的全自动化,依托于各种传感器、视觉相机等对装配质量进行监控,能够有效提升生产效率,保证产品质量的稳定性。