某型号锯铣机横梁的含间隙导轨布置方式优化

马琳博, 马晨波*, 张玉言, 韩 权, 孙见君, 姚 遥

(1.南京林业大学机械电子工程学院,江苏 南京 210037;2.南通跃通数控股份有限公司,江苏 南通 226000)

我国是世界上最大的门窗生产加工基地,同时也是全球最大的消费市场,木门占我国门窗总产量的70%。根据中国木材与木制品流通协会2022年度中国木门行业发展报告统计,2022年木质门出口额为7.73亿美元,同比2021年增长6.47%[1]。近年来,随着我国木门自动化制造水平的不断提高, 木门生产定制化与制造自动化的矛盾得到缓解,在自动化制造理念、加工工序以及生产工艺等方面的创新层出不穷[2]。

随着《中国制造2025》国家战略的推进落实,我国木门自动化制造水平已从人工加工完成了向数控加工的转变[3];数控机床加工产品的精密程度日益成为了一项重要课题。由于重力等因素的影响,横梁不可避免地存在变形[4]。现阶段相关研究对横梁形变的计算多采用有限元分析软件对横梁进行理想无间隙情况下的静力学分析及模态分析[5-6],针对含间隙的横梁运动过程带来的形变考量较少。对机床横梁的优化多采取改善横梁内部结构的方法,如齐齐哈尔大学姜淑凤等[7]对双柱立式车床横梁结构开展轻量化设计,通过对横梁截面的受力分析,在实现横梁的轻量化的同时成功提高了横梁静刚度。机床的实际装配过程中,横梁通过滚动导轨和固定于立柱上的导轨滑块构造的移动副实现横梁的移动,研究导轨布置方式对横梁形变的影响对提高产品的加工质量具有重要意义。

1 构造锯铣机横梁模型

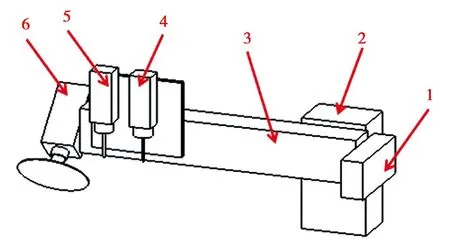

根据锯铣机横梁三维模型,设备图如图1所示。固定于横梁上导轨,固定于立柱上滑块通过伺服电机驱动滚珠丝杆转动,带动横梁实现进给过程。现有设备所选取的固定方式是侧方+上方的导轨布置形式。

图1 锯铣机横梁三维模型图

根据锯铣机横梁三维模型,抽离横梁搭载主要结构对横梁部分进行简化分析,对衡量模型进行简化重构,抽离出横梁、固定立柱、伺服电机、铣组件a、铣组件b及锯组件,简化概念图如图2所示。

图2 横梁结构简图1.伺服电机;2.垂直立柱;3.横梁结构;4.铣组件

利用Solidworks软件对设备的横梁部分进行重构,材料设置为Q235A,密度为7.86×103kg/m3,弹性模量为2.19×1011Pa,泊松比0.288。由于本文仅考虑横梁的形变过程,各组件部分作为横梁配载可进一步简化为受力点,受力点设置如图3所示,其中各受力点的受力大小根据各装配组件的质量确定。

图3 横梁结构受力点

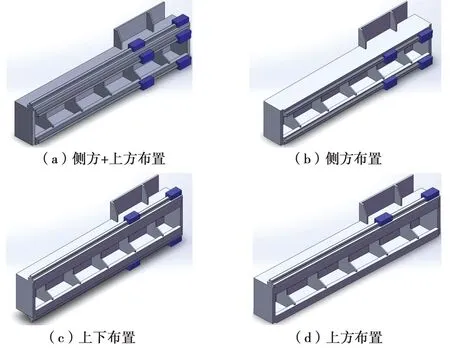

企业目前导轨布置方式采取侧方+上方布置,在此基础上,本文另提出了三种方法:侧方布置、上方布置以及上下布置,布置形式简图如图4所示。

图4 四种横梁布置方案

本节四种导轨布置方案的提出与模型构建为下一步横梁进给的运动仿真过程搭建了基础。

2 间隙值对横梁进给过程形变的影响

考虑到横梁采用直线导轨进行滑动连接,固定滑块与导轨之间是存在间隙的,在实际运行过程中间隙值的大小会对横梁进给过程的稳定性造成影响,继而影响加工精度。为了充分考虑含间隙情况对横梁进给过程的影响[8],本次仿真基于现行布置方案,使用ADAMS多体动力学软件构造刚柔耦合模型,采用Newmark逐步积分法计算横梁进给过程中的形变响应。

2.1 初始参数确定

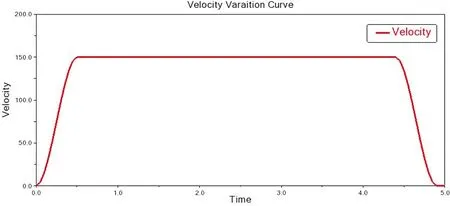

设备横梁横动最大行程660 mm,横梁运行最高速度9 m/min,伺服电机启停时间500 ms;据此求参,给定横梁驱动函数STEP( time , 0 , 0 , 0.5 , 150)+STEP( time ,4.4 , 0 , 4.9 , -150),速度变化曲线如图5所示。

图5 速度变化曲线

在ADAMS软件中开展刚柔耦合模型的仿真,需要对刚性体和柔性体的接触进行设置。固定滑块与导轨由轴承钢材料制造,二者设置的接触力刚度系数为1×106N/mm,阻尼系数为50 kg/s,同时标注测量参考点。设置完成后界面如图6所示,黄色突出位置为侧方角标记位置。

图6 Adams仿真设置界面

2.2 现行导轨布置方案不同间隙条件下的动力学分析

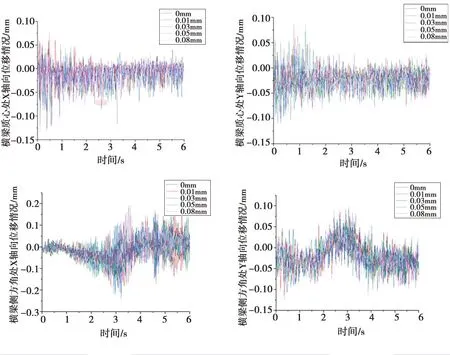

参考目前锯铣机的导轨布置方案,调整接触力条件中的穿透深度,设置仿真时间6 s,步数400,对锯铣机横梁进给过程进行模拟,获得间隙值0 mm、0.01 mm、0.03 mm、0.05 mm及0.08 mm条件下横梁质心及侧方角处的形变情况,如图7所示。

图7 不同间隙下横梁质心及侧方角处的位移情况

由图7可以看出在进给过程中间隙值大小对横梁质心的位移情况并不明显,即对横梁整体的振动情况影响不大。对横梁侧方角而言,随着间隙值的增大,横梁侧方角位移量的X向位移幅值也在增大,但Y向变化并不明显,即间隙值的大小对横梁特定位置的X向位移存在一定影响。

3 方案对比分析

为进一步改进横梁导轨布置方案,对本文所提到的四种方案分别进行静力学、动力学的对比分析,分析结果汇总如下。

3.1 静力学结果分析

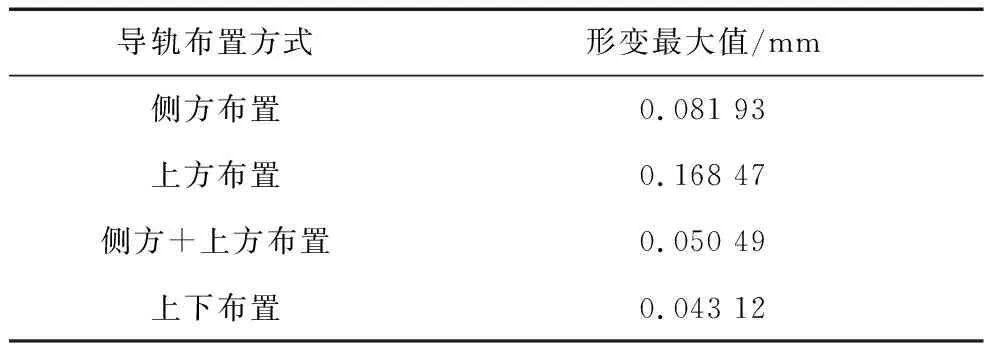

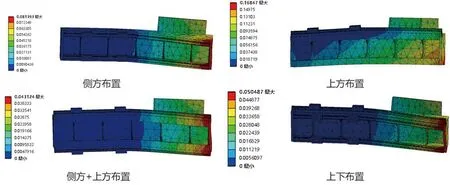

在静力学过程中,根据理论力学理论,悬臂梁越长,其最远端形变越大。在本文所考虑的锯铣机模型中,利用ANSYS软件对简化导轨施加上文中分析得到的组件力,对四种模型分别进行静力学分析比较,获得结果如图8所示,整理结果见表1。

表1 四种导轨布置方式横梁静力学最大值汇总

图8 四种导轨布置方式横梁静力学形变结果

根据有限元软件分析结果,静态结构下侧方布置、上方布置的结果不如目前企业选择的侧方+上方布置,横梁上下布置的形变大小要小于目前企业选择方式,静态下形变最大值减少接近0.01 mm;为优化横梁进给过程中的稳定性,需进一步考虑其动态过程。

3.2 动力学结果分析

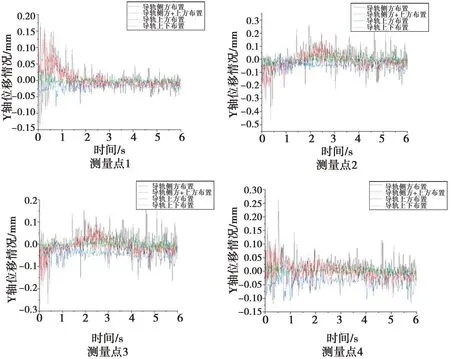

由第二节结果分析,质心可反映导轨运行的稳定性,但并不能反映横梁上指定测量点的位移变化情况。为考虑横梁装配组件位置的位移情况,设置四个测量点,测量点1指代横梁质心处,测量点2指代横梁承载锯组件处,测量点3指代横梁承载铣组件a处,测量点4指代横梁承载铣组件b处。测量点及坐标轴设置如图9示。需要强调的是,在模型仿真过程中,为模拟实际工况,导轨和滑块之间给定了一个间隙值。查取标准,间隙值大致在0.01~0.05 mm之间,我们选取0.03 mm间隙,以下结果均基于此工况,且配载情况同上文所述。

图9 测量点及坐标轴设置

采用ADAMS软件创建刚柔耦合连接,获得X轴向结果整理如图10所示,Y轴向结果整理如图11所示。

图10 X轴向各测量点位移结果

图11 Y轴向各测量点位移结果

根据图10和图11,我们发现:导轨上下固定在导轨进给过程中稳定性表现相对较优,仅在测量点4处的表现相对其他方案位移幅度较大。综合考虑,采取导轨上下布置方式可以进一步提高锯铣机加工过程中导轨运行的稳定性,提高该型号锯铣机加工产品的精度。

4 结论

(1)横梁采用导轨—滑块固定方式装配,间隙值不可避免地对整机加工过程产生影响。通过本文的分析,在进给过程中间隙值大小对横梁整体的振动情况影响不大。对横梁侧方角位置而言,随着间隙值的增大,横梁侧方角位移量的X向位移幅值越大,但Y向变化并不明显,即间隙值的大小对横梁特定位置的X向位移存在一定影响。

(2)在本文提到的四种布置方案中,横梁上下布置中整体动静态的形变情况表现整体占优,且优于企业目前所选择的导轨布置方式。横梁运行至最远端处形变量比企业目前方式减小了接近0.01 mm,且进给过程整体动态表现更稳定,能够有效提高锯铣机加工产品的精度,具有一定的工程实践意义。