改性聚氨酯在海洋防污涂料中的研究进展

高子涵, 郑 恒, 张 萌, 刘 俊, 张 甜

(1.武汉理工大学a.化学化工与生命科学学院, b.资源与环境工程学院, 湖北 武汉 430063;2.武汉理工大学三亚科教创新园, 海南 三亚 572024; 3.武汉理工大学绍兴高等研究所, 浙江 绍兴 31230)

0 前 言

海洋微生物、植物和动物在水下表面形成不良积累会导致海洋生物污损,给海洋工程设备和海上结构安全带来巨大挑战。 表面浸没在海水或淡水中会促进包括蛋白质、多糖和蛋白聚糖在内的生物分子的黏附,附着的物质是硅藻和海洋细菌的调节剂,它们在另一个污染阶段与之结合,并在浸没后24 h 内出现。 附着的细菌随后会形成微生物生物膜,促进微藻孢子的定殖,从而促进大型生物的积累[1-3]。 因此,表面的附着和由此产生的沉降会产生各种问题,例如由于海洋污损生物的附着和栖息会增加船舰的表面粗糙度,带来摩擦阻力,同时也会增加船体重量,从而大大增加燃料消耗,降低航行速度和航程[4]。 生物污损还会引发或加速金属和混凝土结构的腐蚀过程,例如有些污损生物会分泌一些酸性黏液,破坏金属表面防护涂层,加速船舰外壳金属的腐蚀,从而造成金属腐蚀和破坏[5],不仅会减少船舰的使用寿命,还减小了跨海大桥等海上建筑物的强度,甚至还会降低海洋监测设备的精度,导致海洋监测数据的失真,使海洋环境中的基础设施和工业设备遭到破坏和废弃[6]。

据统计,海洋中的污损生物大约4 000 ~5 000种[7],我国每年由于污损生物造成的各类经济损失高达1 000 亿元。 目前,涂覆海洋防污涂料被认为是防污的最佳解决方案之一[8],海洋防污涂料可阻止或减少海洋生物附着,避免浸水结构如船舶、海洋设施以及管道受到污损。 其工作原理是通过在基料树脂加入有毒防污剂制成防污涂料,将防污涂料涂在防锈底漆上面,涂料中含有的毒剂随着时间的推移而渗出,一层有毒的表面会在涂膜表面上形成,从而杀死附在涂膜表面的海洋生物。 然而,大量使用这些化学试剂会对环境造成二次污染,长期使用也会使微生物对这些化学物质产生耐药性,一旦微生物适宜了这种环境,很难再完全被清除,从而引发生态问题,所以渐渐被取代。 20 世纪60 年代,以丙烯酸有机锡酯和丙烯酸酯的共聚物为基体树脂的自抛光型防污涂料最早得到开发,其工作原理是共聚物在与海水接触后发生水解,会释放出有机锡毒料,慢慢变成水溶性的聚丙烯酸盐,并经水流冲刷与下层漆膜分离,从而形成光滑的表面。 但是随着对有机锡毒性的进一步研究,发现有机锡流失后能稳定地存在于海水中具有累积效应,会干扰海生物的内分泌,且对很多海洋生物有剧毒,还能通过食物链进入人体,不仅破坏了海洋生态,还威胁了人类健康[9]。 为了保护海洋环境,世界海事组织自2008 年1 月1 日开始完全禁止生产有机锡化合物的防污涂料[10],避免给海洋生态环境带来严重影响,因此开发新型环保、无毒、高效的防污涂料成为解决海洋环境污染问题最高效的方法,人们开始对新型、无毒、可降解防污涂料进行了深入研究。 在商业涂料和涂层材料中,聚氨酯(PU)涂层已被广泛用作隔热层、防腐层、耐候层和耐磨层[11],并成为了无毒可生物降解涂料的候选。 在之前的许多研究中,已经研究了不同聚氨酯的防污性能。由于酯键水解,聚氨酯具有良好的降解性能,并且它也可以很容易地涂覆在具有优异力学性能的基底上[12]。

1 聚氨酯防污涂料简介

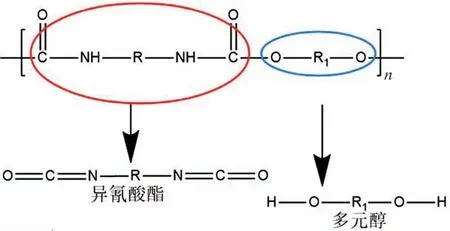

聚氨酯(PU)是一种具有独特性能的材料,因为它可以通过选择不同组成单体而得到一些特定的应用[13]。 一般通过脂肪族和芳香族二异氰酸酯和α,ω-烷烃二醇作为扩链剂来合成具有所需功能和性质的材料,聚氨酯结构示意图如图1 所示,其中R、R1代表着不同种类异氰酸酯和多元醇中的基团。 聚氨酯的基本重复单元是氨基甲酸酯基团,由异氰酸酯和含羟基的大分子加成聚合产生[14]。 聚氨酯的合成过程为缩聚反应,在缩聚反应中,多元醇和异氰酸酯间产生氨基甲酸酯(或氨基甲酸酯)键[15],大多数多元醇具有2~3 个具有共价键的官能度。 PU 的硬链段侧具有氢键,氢键基于物理缔合形成网络[16]。 所用多元醇和异氰酸酯的数量和比例可以调节,所以它的通用性很广[17]。 此外,其结构由硬段和软段组成,可产生更好的力学性能。

图1 聚氨酯结构示意Fig.1 Schematic diagram of polyurethane structure

聚氨酯的热性能和物理特性可以通过使用不同类型的二异氰酸酯来改变[18],单体的摩尔比会影响聚合物特性和交联度[19]。 柔性长段多元醇会产生柔软的黏弹性聚合物,而刚性聚合物则通过更高的交联度来合成。 因此,可拉伸的聚合物是通过低交联的长链得到的,而硬聚合物是由高交联的短链得到的。 聚氨酯主要特点是具有良好的耐磨性、韧性、低温柔韧性、耐腐蚀性和可操作性[20-23]。 各种聚氨酯已被开发了80 多年,各种类型的材料,如填料、纤维、黏土和添加剂,已被用于形成PU 复合材料。 例如,涂料和涂层材料可以由PU 合成,具有许多优点,如更好的黏附性、良好的柔韧性和耐化学性[16]。

聚氨酯涂料分为2 大类:溶剂型和水性。 溶剂型聚氨酯(PU)涂料是一种具有分子适应性、良好生物相容性以及力学性能的高性能高分子材料,溶剂型聚氨酯涂料还具有优异的耐磨性、抗寒性、韧性、耐化学性、耐腐蚀性和广泛的机械强度。 因其具有较高的外观光泽度、改善的颜色稳定性、改善的划痕和耐腐蚀性而在汽车工业中得到广泛应用。 但是由于其含有有机溶剂,在使用过程中会产生有机挥发物含量(VOCs)以及有害空气污染物(HAP),对环境和人类健康造成了负面影响。 基于溶剂的PU 的处理和应用也会导致副作用,如有机溶剂的蒸发增加了大气中的VOC 和HAP 水平,这些成分中的大多数也是致癌的。 当前,各国政府和环境保护机构也在禁止和消除使用此类成分方面取得了进展[24]。

水性聚氨酯是通过添加聚氨酯分散体在基体树脂中,从而提高了涂膜的耐磨性、柔韧性、抗开裂性。 与传统的有机溶剂涂料相比,水性聚氨酯(WPU)的分散介质是以水代替有机溶剂,它们不可燃、无臭、可以最大限度地减少VOCs 的排放量,并且应用范围广,施工安全可靠。 因此,在技术上使用水性聚氨酯涂料更安全、更健康、更环保[25]。 然而,WPU 富含强极性基团,在循环和交变应力作用下会逐渐积累热量,破坏交联结构,从而导致WPU 涂层表面在拉伸和摩擦过程中容易损坏。 此外,WPU 结构包含亲水基团,如羧基、羟基和醚键。 这些基团的存在导致WPU 的耐溶剂性较差[26]。 水性聚氨酯涂料目前存在一些缺点,比如:力学性能差、耐溶剂性、耐水性差、耐候性差等。

近年来,随着人们环保意识的提高以及各地对VOCs 控制的法律法规越来越严格,使得低VOCs 防污涂料以及水性化低VOCs 得到发展。 随着研发对环境无污染且绿色的海洋防污涂料形成趋势,一些会破环生态环境的防污涂料也渐渐被淘汰。 而水性聚氨酯防污涂料正好满足了人们对环境友好型绿色海洋防污涂料的需求,成为研发热点之一[27,28]。 本文对改性聚氨酯防污涂料的研究进展进行综述,并对其未来发展进行展望。

改性聚氨酯防污涂料因加入了许多具有优良特性的物质而获得更加优异的性能,目前改性聚氨酯防污涂料应用较多的有:丙烯酸改性聚氨酯防污涂料、环氧树脂改性聚氨酯防污涂料、有机硅改性聚氨酯防污涂料、有机氟改性聚氨酯防污涂料、纳米材料改性聚氨酯防污涂料、生物基材料改性聚氨酯防污涂料。 下面对这几种聚氨酯防污涂料及其应用进行综述。

2 改性聚氨酯防污涂料

对聚氨酯进行有效的改性可以降低成本,提高涂层的初粘性、粘结强度、改善其耐水性、耐化学品性;也使涂层拥有耐热、低表面能等方面的良好性能,提高其使用效率。 人们利用丙烯酸酯、环氧化合物、有机硅、有机氟、纳米材料、生物质材料等改性聚氨酯,一般将一些高分子聚合物的活泼官能团通过与聚氨酯的主链或侧链相结合,能形成嵌段接枝以及互穿网络聚合物。

2.1 丙烯酸改性聚氨酯防污涂料

丙烯酸具有一些良好的特性,比如光稳定性、耐酸碱性以及耐水性并且不容易变黄,价格低廉。 通过丙烯酸进行改性,能使产物既拥有丙烯酸较好的耐候性,还能拥有聚氨酯优异的耐磨性以及力学性能,还能提高溶液的固含量和涂膜性能,且该方法工艺简单,价格低廉,无需大量有机溶剂,从而大大减轻对环境的污染,使其成为涂料制备的合适选择[29]。 采用这种方法制备的聚氨酯具有广阔的应用前景,目前已经在较多领域应用。 但由于丙烯酸酯柔性段的限制,不能达到在防污涂料领域上力学性能预期的要求。 因此,人们一直致力于提高丙烯酸改性聚氨酯的力学性能。

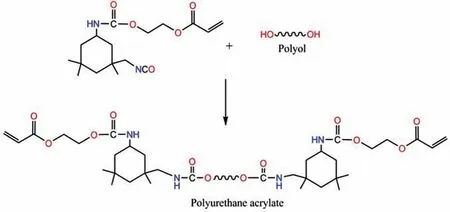

Rahman 等[30]使用生物聚合物黄原胶(Xn)及功能化的聚合物黄原胶丙烯酸酯(XnAc)改性合成的水性聚氨酯(WBPU)涂料,以不同的Xn 和XnAc 含量制备一系列防污涂料,结果表明,涂层的亲水性、粘合强度都随Xn 和XnAc 含量的增加而增加,涂料有着良好的防污性能,有效期能达到8 个月以上。 El-Sheshtawy等[31]通过异佛尔酮二异氰酸酯(IPDI)和丙烯酸2-羟乙酯之间的加成反应合成聚氨酯丙烯酸酯(PUA)聚合物,并由多元醇固化,合成路线如图2 所示。 以聚氨酯丙烯酸酯(PUA)/基于天然填料的复合物作为防污剂,研究结果表明,PUA/天然填料复合材料可能是解决海洋防污问题的环保且经济的解决方案。 Hyelin 等[32]制备了具有不同含量三官能单体(三羟甲基丙烷,TMP)和丙烯酸单体的可交联水性聚氨酯(CWPU)和水性聚氨酯-丙烯酸(CWPU/AC)共混物的稳定乳液。 结果表明,随着交联性TMP/丙烯酸单体的增加,乳液制备的薄膜样品的拉伸强度、模量、硬度也显著增加,断裂伸长率和水膨胀率显著降低。 当交联性TMP/丙烯酸单体含量增加至0.04 mol/50%(质量分数)时,水/乙二醇接触角增加,表面张力显著降低,能获得高性能防污涂料。

图2 聚氨酯丙烯酸酯(PUA)聚合物的合成路线[31]Fig.2 Synthesis route of polyurethane acrylate (PUA) polymer[31]

2.2 环氧树脂改性聚氨酯防污涂料

环氧树脂具有独特的性能组合,如易于加工、低固化收缩、优异的力学性能以及优异的耐化学性和耐腐蚀性[33],基于其优异的物理、化学和力学性能、无安全问题和低成本等优点,是一种商业可用的涂层,通常用于涂覆小型休闲船的船体。 此外,环氧树脂复合材料表现出很高的耐久性、抗疲劳和紫外线辐射的能力[34]。环氧树脂固化后产物交联密度高、机械物理性能好,与聚氨酯基体不存在界面问题,适用于修复涂层。 它们在高性能表面涂层中也有大量应用,环氧树脂改性聚氨酯能大大提高聚氨酯乳液的耐水性,还能提升聚氨酯胶膜的耐水性以及力学性能等,但环氧树脂涂层还需要克服如韧性低、耐候性差、热稳定性低等问题[35]。

Hu[36]以具有亲水链段的单端异氰酸酯基(NCO)聚氨酯预聚物、环氧树脂(EP)分子链为反应物,制备出PU/EP 接枝共混物。 结果表明,接枝方法可以有效提高成膜树脂的亲水性,当PU 含量在40%~50%时,PU/EP 接枝共混物的综合性能最好,挂板试验表明,亲水改性PU/EP 成膜树脂制备的防污涂料的防污效果优于传统防污涂料。 Mao 等[37]以2,4-甲苯二异氰酸酯、聚乙二醇单甲醚和环氧树脂为原料,采用两步聚合法制备了亲水性聚氨酯/环氧树脂(PU/EP)接枝树脂,以聚乙烯吡咯烷酮氧化亚铜(PVP-Cu2O)为防污剂,PU/EP为基体树脂制备了防污涂料,结果表明,此防污涂料具有更好的颗粒分散效果、更佳的力学性能以及更优异的海水防污效果。 Liu 等[38]使用对氨基苯甲酸改性萜烯基环氧树脂制备了一种阴离子多元醇(T-PABA)分散体,然后将T-PABA 分散体与六亚甲基二异氰酸酯(HDI)三聚体交联,制备了水性聚氨酯/环氧树脂复合涂料。 结果表明,随着T-PABA 中异氰酸酯基团与活性氢的摩尔比的增加,复合材料的冲击强度、铅笔硬度、耐水性和耐热性能增加,以该复合产品获得的光滑透明膜具有良好的柔韧性、附着力以及良好的防污性能。

2.3 有机硅改性聚氨酯防污涂料

有机硅是指含有Si-C 键,并且硅原子直接相连至少一个有机基团的化合物。 因为有机硅有独特的结构,故其既拥有无机材料的特性比如:耐高低温、耐腐蚀性以及生理惰性,又拥有有机材料的特性,比如:耐氧化稳定性以及耐候性。 但有机硅基防污涂料也存在一些缺点,比如:机械强度低、与基地粘结弱、静态防污能力差。 通常将有机硅加入聚氨酯(PU)体系中,可以完成有机硅对PU 的共混改性,有机硅可以提高复合材料的耐水性以及生物相容性,聚氨酯可以改善复合材料的稳定性以及力学性能,两者互补可以提高涂料的综合性能[39]。 但由于两者的相容性差,会出现相分离现象,探索如何提高两者的相容性,是后续有机硅改性聚氨酯防污涂料研究的重点。

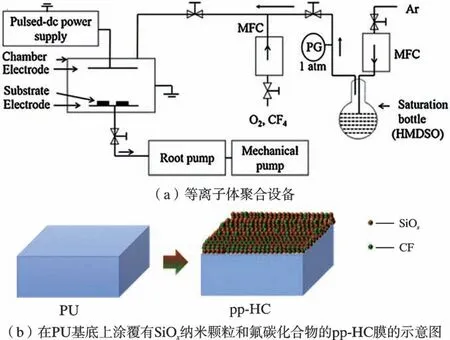

Zhang 等[40]通过硅氢加成反应合成了含硅扩链剂,从而制备了水性硼环氧聚氨酯,研究结果表明,水性聚氨酯的力学性能、热性能和耐水性得到了极大提高,这为有机硅改性水性聚氨酯提供了一种新方法;Rahman 等[41]通过预聚工艺制备了环境友好型水性聚氨酯硅烷(WBPUSi)树脂,结果表明,树脂的热稳定性、拉伸强度和杨氏模量均优于常规水性聚氨酯,且WBPUSi显示出良好的防污性能。 Galhenage 等[42]研究了注入硅油的硅氧烷-聚氨酯涂层的防污性能,结果表明,该涂层对大型海藻、藤壶和海洋贻贝具有良好的防附着性能,涂层结合了聚氨酯的机械耐久性,同时保持了污垢释放性能。 Hsiao 等[43]提出了一种等离子体聚合系统,通过使用低成本的六甲基二硅氧烷(HMDSO)和四氟甲烷(CF4)作为前体,对广泛应用的生物材料聚氨酯进行表面改性,获得了微纳米形态共存的等离子体聚合HMDSO/CF4(pp-HC)超疏水涂层材料。 实验结果表明,所制备的pp-HC 涂层含有随机分散在微米级三维网络薄膜表面的SiO2纳米粒子,该涂层具有良好的超疏水性和防污性能,可进一步在海洋防污领域进行应用。 等离子体聚合设备以及pp-HC 膜的制备示意图如图3 所示。

图3 等离子体聚合设备和在PU 基底上涂覆有SiOx纳米颗粒和氟碳化合物的pp-HC 膜的示意图[43]Fig.3 Plasma polymerization equipment, schematic diagram of pp HC film coated with SiOx nanoparticles and fluorocarbon compounds on PU substrate [43]

2.4 有机氟改性聚氨酯防污涂料

有机氟是指有机化合物分子中与碳原子连接的氢被氟取代的一类有机化合物,氟是一种高电负性元素,具有低极化率和强聚集倾向,能赋予氟化聚合物低表面能、高疏水性和优异的自清洁能力[44]。 氟原子的半径小,电负性极强,C-F 键能大,使得高聚物分子之间的相互作用力降低,表现出良好的化学稳定性。 有机氟的表面能很低,因此其疏水性极好,并且材料表面易聚集氟化物,将聚氨酯的链段引入C-F,不仅能使聚合物的表面能降低,还能提升聚氨酯的耐水性。 通过有机氟改性聚氨酯后,不仅仍保有聚氨酯自身的优良特性,还可以提高其耐水性、耐热性、力学性能、柔韧性、耐磨性等,从而强化涂膜的性能。 但与此同时,氟化材料也存在一些缺点,如高成本、降解困难、生物累积以及毒性等,所以应用有一定局限。

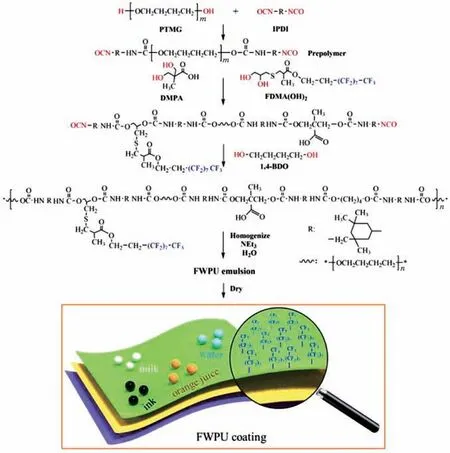

Zhao 等[45]通过在聚氨酯和聚丙烯酸酯中引入含氟单体2-丙烯酸羟乙基酯(HEA),成功地制备了不同HEA 含量的水性含氟聚氨酯丙烯酸酯(WFPUA)。 结果表明,HEA 含量的增加有利于提高WFPUA 涂层的热稳定性、力学性能和防污能力。 Jwa 等[46]制备了端羟基1,1,2,2 - 四氢全氟甲基丙烯酸酯(FDMA(OH)2),再通过富含氟化侧基的扩链剂制备出异氰酸酯基(OCN)端接的WPU 预聚体,以获得氟化水性聚氨酯(FWPU),合成路线如图4 所示,结果表明,FDMA 侧基的引入虽然略微降低了FWPU 的贮存和热稳定性,但显著增加了其疏水性,且FDMA 侧基的引入使WPU膜具有优异的防水和防污性能。 许德秋等[47]将聚多巴胺(PDA)直接涂覆在聚氨酯表面上,然后加入AgNO3,并通过聚多巴胺涂层的活性使邻苯二酚和胺基吸收到表面上,吸附的Ag+原位还原成金属银纳米颗粒,这产生了具有良好抗菌性能的涂层。 最后,通过迈克尔加成反应将1H,1H,2H,2H-全氟癸烷硫醇(CF3(CF2)(7)CH2CH2SH, F-SH)连接到PDA 涂层上,制备出全氟烷基改性的聚氨酯涂层,结果表明,被涂表面对大肠杆菌(革兰氏阴性细菌)和金黄色葡萄球菌(革兰氏阳性细菌)表现出增强的抗菌活性,抗菌层上方的疏水性F-SH 层产生的表面具有出色的防污性能。

图4 氟化水性聚氨酯(FWPU)的合成路线[46]Fig.4 Synthesis route of fluorinated waterbornepolyuethane (FWPU)[46]

2.5 纳米材料改性聚氨酯防污涂料

纳米材料因表面积大、具有体积效应等自身优势,成为高分子复合材料改性的重要材料之一。 通常采用的纳米材料包括天然高分子纳米材料、纳米金属物以及纳米碳材料等。 将纳米材料添加到聚氨酯基体中,可以赋予聚氨酯导电性、隔热性以及耐磨性能等新性能,同时提高材料的热性能和力学性能,在海洋防污防腐方面可以得到应用[48]。 但由于纳米粒子具有高表面能,将其加入涂料中,可能会较难分散以及稳定,纳米粒子团聚在一起后,涂料性能可能大大降低,并且使用寿命也会缩短。所以,在后续要想进一步发展纳米材料改性聚氨酯防污涂料,必须解决纳米材料分散和稳定的问题[49]。

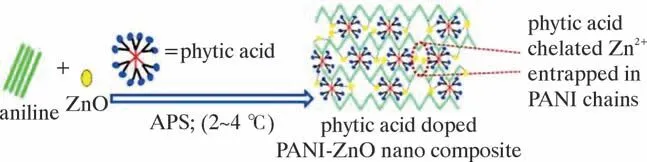

Qiu 等[50]制备了四足形微纳米氧化锌(t-ZnO)改性的聚二甲基硅氧烷(PDMS)-聚硫聚氨酯(PTU)复合材料,结果表明,含有1%(质量分数,下同)t-ZnO 颗粒的PTU/1%PDMS 复合材料具有优异的性能,可作为海洋用途的防污涂层。 Mooss 等[51]利用聚苯胺-氧化锌(PANI-ZnO)纳米复合材料和植酸作为螯合掺杂剂改性聚氨酯,合成路线如图5 所示,研究表明,聚苯胺-氧化锌纳米复合粒子赋予了聚氨酯涂层优异的化学、力学和热性能,改性PU-PANI-ZnO 涂层具有良好的防污性能。 Hong 等[52]通过喷涂成功制备了全氟辛基三乙氧基硅烷(PFOTS)改性的碳化硅(SiC)增强聚氨酯复合涂层,PFOTS 化学接枝改性后SiC 在PU 中的分散性明显提高,硬质SiC 颗粒在PU 涂层表面提供了特殊的微纳米结构,将涂层的润湿性从亲水性变为超疏水性。结果表明,125%F-SiC/PU 复合涂层表现出最佳的超疏水性能,具有良好的耐磨性、抗剥离能力、热稳定性、耐盐雾性和耐酸碱性,并具有一定的防污性能。 该研究为耐磨防污PU 超疏水涂层的开发提供了新的策略。

图5 改性聚氨酯(PU)-聚苯胺-氧化锌(PANI-ZnO)的合成路线[51]Fig.5 Synthesis route of modified polyurethane (PU) -Polyaniline - zinc xide (PANI ZnO) [51]

2.6 生物基材料改性聚氨酯防污涂料

生物基材料是指通过可再生物质经过生物制造得到的原料,再通过生物、化学、物理等方式制造的一类新型材料,大多数生物基材料是可再生材料且对环境无污染。 通过生物基材料对聚氨酯进行改性, 可以提高聚氨酯的耐水性、耐热性以及力学性能,但也存在一些缺点,如生物基原料的生长条件更为苛刻,会造成成本较高以及结构复杂等影响,同时生物基材料的特殊结构引入可能会导致聚氨酯材料原本的性能被破坏。 所以,未来生物基材料改性聚氨酯涂料的发展关键是控制生物基材料成本的情况下,同时保证改性后性能不降低。

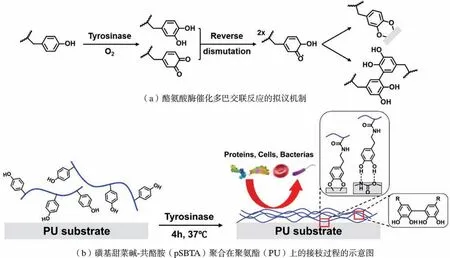

Kwon 等[53]合成了一种与酪胺共轭的磺基甜菜碱聚合物聚(磺基甜菜碱-共酪胺),并通过酪氨酸酶介导的反应将其简单地接枝到聚氨酯表面,相关实验的合成示意图如图6 所示。 研究表明,与裸露表面相比,聚(磺基甜菜碱-酪胺)涂层表面显著降低了纤维蛋白原、血小板、成纤维细胞和金黄色葡萄球菌90%以上的黏附。 防污试验表明,聚(磺基甜菜碱-酪胺)涂层对纤维蛋白原、血小板、成纤维细胞和革兰氏阳性金黄色葡萄球菌具有良好的防污性能。 Liang 等[54]以生物基乙酰化淀粉(ac-Starch)为多元醇,六亚甲基二异氰酸酯三聚体(HDIT)为交联剂,制备了一种新型全疏水生物基聚氨酯(PU)涂料。 结果表明,通过调整PDMS 含量(0.5%~3.0%,质量分数),可以获得具有高透明度(>97%)和优异抗污性能的聚氨酯涂料,这种具有全疏水性的生物基“绿色”涂层有望保护表面免受污染和腐蚀,对于功能涂层材料的可持续发展至关重要。

图6 酪氨酸酶催化多巴交联反应的拟议机制和磺基甜菜碱-共酪胺(pSBTA)聚合在聚氨酯(PU)上的接枝过程的示意图[54]Fig.6 Proposed mechanism of dopa cross-linking reaction catalyzed by Tyrosinase and schematic diagram of graft process of sulfonated Betaine tyramine (pSBTA) polymer ont polyurethane (PU) [54]

3 改性聚氨酯防污涂料面临的主要问题及展望

改性聚氨酯防污涂料的研究已经取得了一定的成果和进展,随着改性方法逐渐增多,改性产品的综合性能也明显提高,但是产品得以应用还需要进一步开发以及完善[55]。 当前改性聚氨酯防污涂料还存在一些缺陷,主要表现在:

(1)丙烯酸酯柔性段有一定限制,达不到预期的要求,所以丙烯酸改性聚氨酯的力学性能会较差。 通过共聚合成或混合不同的单体,可以调整丙烯酸改性聚氨酯的结构和性能。 例如:含有丙烯酸酯刚性基团的可塑单体可以提高聚氨酯的耐水性和力学性能,苯乙烯和丙烯酸丁酯的共聚可以提高聚氨酯的力学性能,因为苯乙烯的刚性结构限制了聚氨酯柔性段的运动[56]。 还可以研究在丙烯酸改性聚氨酯中引入自修复功能,增强涂料的耐用性和延长其寿命,例如:基于二硫键的自修复材料能在中等温度(60 ~90 ℃)下被激活,具有优异的修复效率[57-59],添加非共价的二维分层纤维材料是成功制备具有高强度力学性能和自修复性能涂料的方法,将防污剂添加到基于二硫键的聚氨酯复合涂料中,有希望创建具有光热自愈、防污和防腐功能的涂料[60]。

(2)环氧树脂涂层自身还需要克服如韧性低、耐候性差、热稳定性低等问题。 将具有活性氨基端基的硅烷偶联剂通过开环反应附着在刚性结构的环氧树脂上,对聚氨酯材料进行改性,可以提高其在聚氨酯基体中的分散性。 另一方面,烷氧基硅烷在有水的情况下会水解缩聚产生交联结构,可以提高交联密度,从而提高环氧树脂改性聚氨酯涂料的强度。 这种将有机和无机材料与聚氨酯有效结合的方法,使得聚氨酯材料具有优异的力学性能,进而提高了其综合性能[61]。

(3)由于有机硅和聚氨酯之间的相容性差,会出现相分离现象,可以通过使用共聚改性的方法,替代物理共混、原位聚合等方式,对聚硅氧烷树脂中的活性官能团进行不同的改性。 例如:使用羟基封端的硅氧烷作为原料合成有机硅改性聚氨酯,经过羟基改性后,可以降低涂膜的表面能, 改善两者的相容性。 另外,通过调整有机硅改性聚氨酯中有机硅的含量,在实验过程中尝试不同含量有机硅为原料,比较其之间性能差异,能找到最佳性能平衡点。

(4)在聚合物链中加入氟原子一般使用含氟单体,但由于含氟聚合物成本高、合成复杂,其实际应用受到限制。 相对于以本体氟化为特征的化学氟化改性,表面氟化技术是通过构建具有一定厚度的含氟功能层来制备自润滑聚合物的更有效的方法,该功能层既能保留原有材料的固有性能,还能赋予类似聚四氟乙烯(PTFE)的独特性能[62]。 表面氟化技术是指F2气体在一定温度和压力下与高分子材料接触,使表面氢原子被F 原子取代的过程。 使用此工艺制备的有机氟改性聚氨酯具有更优良的耐化学性、黏附性以及抗菌性[63]。

(5)纳米粒子加入聚氨酯中,容易团聚在一起,可能会影响聚氨酯本身的性能,并且使用寿命也会缩短。可以通过改性纳米填料界面,通常使用偶联剂等添加剂,这种方法适用于大多数聚合物复合材料。 例如:用氟硅烷对纳米材料进行改性,可以提高涂料的疏水性、耐磨性和耐腐蚀性[64]。 在材料复合制备中,可以使用无机纳米粒子如(ZnO、SiO2、Fe3O4、Al2O3和TiO2)作为吸附剂,吸附污染物,从而提高复合材料的耐腐蚀性[65]。 传统的制备纳米复合涂层的方法,包括混合、喷涂和固化,会使得涂层表面的纳米颗粒被埋在基体树脂中,这大大降低了涂层的超疏水性和抗生物污染性能。 采用易喷涂共固化的方法,利用丙烯酸改性聚氨酯和纳米材料构建超疏水涂层,制得的涂层具有耐酸碱性和优异的抗生物污染性能[66]。

(6)生物基原料的生长条件更为苛刻,会造成成本较高以及结构复杂等影响,生物基材料的特殊结构引入可能会导致聚氨酯材料原本的性能被破坏。 可以对生物基底进行优化,提高改性聚氨酯的可持续性以及综合性能。 例如:使用蓖麻油作为生物多元醇,蓖麻油为可再生材料且成本相对较低,无需改性即可合成聚氨酯,可以提高聚氨酯涂层的交联度和硬度[67]。 还可以在聚氨酯结构中引入硅烷烷基基团,因为有机硅烷在成膜过程中被水解缩聚形成有机硅氧烷交联结构,可以提高交联度,从而增强涂料的耐水性、耐候性以及附着力,还可以延长涂料的使用寿命。 或者将硅烷作为扩链剂在聚氨酯侧链中引入硅烷基团,可有效提高涂料的力学性能、耐热性和耐水性[68]。

如何进一步解决上述缺陷将是改性聚氨酯防污涂料未来的研究重点。 随着研究的不断深入,改性聚氨酯存在的一些问题将会得到解决,改性聚氨酯防污涂料的综合性能也将更加优异,高性且绿色环保的改性聚氨酯涂料在海洋防污领域将得到更好的发展。